التصنيع الآلي للسلك EDM

يمكن أن تلبي خدمة التصنيع الآلي بالقطع السلكية EDM الاحترافية لدينا متطلبات التصنيع الآلي للأجزاء عالية الدقة والمعقدة الشكل. لا تتردد في الاتصال بنا للحصول على معلومات مفصلة عن المعالجة وعروض الأسعار!

ما هو التصنيع الآلي السلكي بالإدارة الآلية السلكية؟

EDM بالتفريغ الكهربائي السلكي هي عملية تصنيع آلي دقيقة تستخدم سلكًا معدنيًا دقيقًا (عادةً ما يكون من النحاس أو الموليبدينوم) لإحداث شرارات كهربائية بين السلك وقطعة العمل. تعمل الشرارات على إذابة أو تبخير المواد، مما يتيح القطع الدقيق. يُستخدم EDM السلكي على نطاق واسع لتصنيع الأشكال المعقدة والأجزاء عالية الدقة والمواد الصلبة في صناعات مثل صناعة القوالب والفضاء والسيارات. وتشمل مزاياها الرئيسية عدم تآكل الأداة والدقة العالية.

مواد للتشغيل الآلي بالقطع السلكي EDM

يمكن للتشغيل الآلي باستخدام EDM السلكي معالجة المواد الموصلة ذات الصلابة العالية أو الأشكال المعقدة أو التي يصعب معالجتها بالقطع الآلي التقليدي.

المادة :

ألومنيوم

الألومنيوم هو المكون الأكثر استخدامًا في التشكيل الدقيق. ويتميز بكثافة منخفضة وملمس صلب ومادة لينة. وبفضل مقاومته للتآكل، فإنه يُستخدم على نطاق واسع في صناعة قطع غيار الطائرات والعظام الإلكترونية وقطع غيار السيارات.

اللون : الفضة

الأنواع : ألومنيوم 6061、7075 、7075 、2024 、5052 、6063 、6063 و MIC-6.

تشطيب السطح : التلميع، والتنظيف بالفرشاة، والسفع الرملي، والطلاء بالكروم، والطلاء بأكسيد الألومنيوم، والطلاء الكهربائي، والطلاء بالمسحوق، والحفر بالليزر.

وقت التسليم : 1-5 أيام.

الفولاذ المقاوم للصدأ

يتميز الفولاذ المقاوم للصدأ بمقاومة قوية للتآكل وسطح أملس وسهل التنظيف. ويُستخدم في المقام الأول في مكونات معدات المطابخ والأجهزة الطبية ومواد البناء والتشييد، بالإضافة إلى قطع غيار السيارات.

اللون : الفضة

الأنواع : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

تشطيب السطح : التلميع، والتنظيف بالفرشاة، والسفع الرملي، والطلاء الكهربائي، والرش، والترسيب الفيزيائي للبخار PVD، والتخميل والتخليل والتلوين.

وقت التسليم :: 2-5 أيام.

النحاس

تمتلك القدرة على التوصيل الكهربائي، وليونة الشد، وخصائص مضادة للميكروبات، وتستخدم في المقام الأول في المعالجة في الحرف اليدوية، ومواد الزينة، والمعدات الطبية.

اللون :: برتقالي، أصفر

الأنواع : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

تشطيب السطح : التخميل والطلاء بالكهرباء، والطلاء الكيميائي، والطلاء الكيميائي، والطلاء بالرصاص، والسفع بالرمل، والمعالجة الكيميائية للأغشية، والتلميع، والتنظيف اللامع.

وقت التسليم : 1-5 أيام.

برونزية

البرونز عبارة عن سبيكة من النحاس والقصدير ــ من المحتمل أن تشمل الرصاص والزنك والفوسفور ــ نقطة انصهار منخفضة (800-900 درجة مئوية) وسيولة ممتازة، إلى جانب مقاومة التآكل. يظهر البرونز منخفض القصدير بلون أصفر ذهبي، بينما يظهر البرونز عالي القصدير بلون أبيض مائل للرمادي أو رمادي فضي. ويستخدم في المقام الأول في التصنيع الميكانيكي للمنحوتات والمحامل والتروس والصمامات، وكذلك في مكونات الهندسة البحرية مثل المراوح، وكذلك مكونات الهندسة البحرية مثل تجهيزات بدن السفينة ومضخات المياه.

اللون :: ذهبي/بني.

الأنواع : برونز القصدير، وبرونز الألومنيوم، وبرونز البريليوم، وبرونز السيليكون، وبرونز المنجنيز.

تشطيب السطح : السفع بالرمل، والتلميع، والتخريش والطحن والتخميل والطلاء بغشاء كيميائي والتلوين بالتشريب والتلوين بالفرشاة/الرش والطلاء بالكهرباء والطلاء بأكسيد الألومنيوم والطلاء بالمسحوق والتنظيف بالفرشاة.

وقت التسليم : 1-5 أيام.

الفولاذ

الحديد المخلوط بالكربون (عادةً 0.1%-1.7%) وعناصر السبائك الأخرى (مثل الكروم والنيكل والمنجنيز وغيرها). ومن خلال تعديل التركيب وعمليات المعالجة الحرارية، يمكن تحقيق خصائص متنوعة، بما في ذلك القوة العالية والمتانة العالية ومقاومة التآكل ومقاومة التآكل. وهو مناسب لإنتاج مكونات مثل البراغي، والأعمدة، والتروس، ولقم الثقب، وقواطع الطحن، وأدوات الخراطة، كما يستخدم كثيرًا في تصنيع صمامات المحركات وشفرات التوربينات.

اللون : الفضة .

الأنواع : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

تشطيب السطح :السفع بالرمل، والتشطيب بالمرآة، والطلاء بالطبقة النهائية المرآة، والطلاء بالطبقة النهائية المصقولة، والطلاء بالرش، والطلاء بالكهرباء.

وقت التسليم : 1-5 أيام

المغنيسيوم

تبلغ كثافة المغنيسيوم حوالي ثلثي كثافة الألومنيوم وربع كثافة الفولاذ. وتؤدي صلابته المنخفضة إلى الحد الأدنى من قوة القطع وتقليل تآكل الأداة. وبفضل الموصلية الحرارية الفائقة مقارنةً بالألومنيوم، فإنه يوفر وقت التصنيع باستخدام الحاسب الآلي والمواد. وتتفوق نسبة قوته إلى وزنه على كل من سبائك الألومنيوم والفولاذ، بينما تبلغ قدرته على التخميد 1.5 ضعف قدرة الألومنيوم، مما يمتص الاهتزازات والضوضاء بفعالية. وهذه الخصائص تجعله مادة مثالية لصناعات الطيران والسيارات والإلكترونيات.

اللون : الفضة

الأنواع : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

تشطيب السطح : طلاء التحويل الكيميائي، والطلاء بأكسيد الألومنيوم، والطلاء بالنيكل، والطلاء الكهربائي، والطلاء المركب، والطلاء بالرش، والطلاء بالمسحوق، والطلاء الكهربائي.

وقت التسليم : 1-5 أيام.

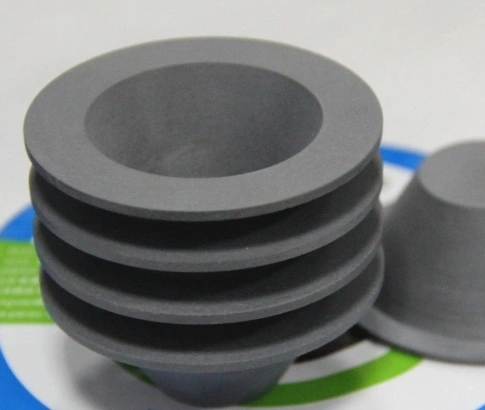

الجرافيت

تُستخدم موصلية الجرافيت في القوالب الدقيقة لتجنب تلوث الغبار الناجم عن التصنيع الآلي. ويستخدم بشكل أساسي في تصنيع القطب الكهربائي وقوالب EDM.

اللون : أسود

تشطيب السطح : القطع الميكانيكي، والتخليل، والمعالجة بالتحليل الكهربائي، والطلاء، والتلميع، وتقوية السطح باستخدام EDM.

وقت التسليم : 3-5 أيام

جزء سيراميك موصل

يُستخدم السيراميك الموصّل في مجال الفضاء الجوي والمجالات الأخرى بسبب صلابته العالية وهشاشته وثباته الكيميائي الممتاز، ولكن من الصعب معالجته. ويسمح استخدام التفريغ النبضي لتوليد درجات حرارة عالية (حوالي 10000 درجة مئوية) لإذابة السيراميك جزئيًا بالمعالجة بدون تلامس، مما يجنب تركيز الإجهاد والتشقق الناجم عن المعالجة الميكانيكية.

النوع : السيراميك الموصِّل للأكسيد/غير الأكسيد والسيراميك الموصِّل المركب

اللون : أبيض أو ذهبي أو أسود وردي، إلخ.

وقت التسليم : 3-5 أيام

تشطيب السطح للتشغيل الآلي باستخدام EDM السلكي

عادةً ما يكون للأجزاء التي تتم معالجتها عن طريق المعالجة الآلية بالقطع بالقطع السلكية بالقطع الميكانيكية بالقطع السلكية عادةً علامات ذوبان معينة وتشوه طفيف على السطح، لذا يجب معالجتها بعد المعالجة لتحسين أدائها ومظهرها. تشمل عمليات المعالجة السطحية الشائعة ما يلي:

تشطيب آلي

يحتفظ النموذج الأولي الذي تمت معالجته بواسطة أداة الماكينة بآثار التصنيع الآلي للأداة.

الطلاء بأكسيد الألومنيوم

تعزز عملية الأنودة من مقاومة المعادن للتآكل والتآكل وتتيح إمكانية التلوين والطلاء، وهي مناسبة للمعادن مثل الألومنيوم والمغنيسيوم والتيتانيوم.

البولندية

يعمل التلميع على تحسين تشطيب السطح والمظهر الجمالي، وهو مناسب لمواد مثل المعادن والسيراميك والبلاستيك وPMMA.

السفع بالرمل

ينطوي السفع الرملي على دفع المواد الكاشطة بضغط عالٍ أو ميكانيكيًا على قطعة العمل للحصول على طبقة نهائية نظيفة وخشنة وغير لامعة.

لمسة نهائية مصقولة

تُضفي اللمسة النهائية المصقولة نقشاً مزخرفاً على الأسطح المعدنية مما يعزز المظهر الجمالي. مناسب للألومنيوم والنحاس والفولاذ المقاوم للصدأ والمواد الأخرى.

طلاء المسحوق

يتم تطبيق طلاء المسحوق على سطح قطعة العمل عن طريق الالتصاق الكهروستاتيكي، ثم يتم معالجته في درجات حرارة عالية لتشكيل طلاء كثيف، مما يعزز مقاومة التآكل للأسطح المعدنية والبلاستيكية.

تشطيب بالطلاء الكهربائي

يتم ترسيب الطلاء المعدني على أسطح المواد من خلال عمليات التحليل الكهربائي لتعزيز مقاومة التآكل ومقاومة التآكل. هذه التقنية مناسبة للمعادن وبعض المواد البلاستيكية.

الأكسدة السوداء

يتم تشكيل طلاء الأكسيد الأسود على الأسطح المعدنية من خلال الأكسدة الكيميائية، مما يوفر تكلفة منخفضة وعملية بسيطة وانعكاسًا منخفضًا للضوء.

إلكتروبوليش

يزيل النتوءات المجهرية من أسطح المعادن من خلال الذوبان الكهروكيميائي الأنودي، مما يخلق سطحاً أملس وكثيفاً خالياً من الإجهاد المتبقي ومقاوم للتآكل بدرجة عالية. قادرة على معالجة المعادن المعقدة والمواد الموصلة.

الألودين

يشكل طبقة واقية على الأسطح من خلال التحويل الكيميائي، مما يعزز مقاومة التآكل والالتصاق. صديق للبيئة مع موصلية ممتازة، ومناسب لسبائك الألومنيوم والمغنيسيوم.

المعالجة الحرارية

من خلال تغيير البنية المجهرية الداخلية للمواد المعدنية من خلال التسخين، تعزز هذه العملية الصلابة والقوة والمتانة ومقاومة التآكل. وهي مناسبة للمعادن مثل الفولاذ وسبائك الألومنيوم وسبائك النحاس وسبائك التيتانيوم.

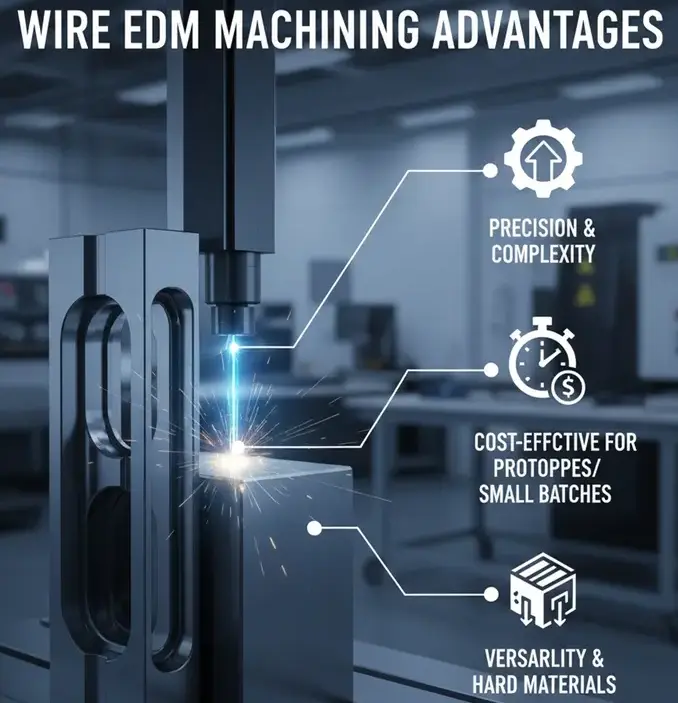

ميزة التصنيع الآلي باستخدام EDM السلكي

دقة عالية: يحقق التصنيع الآلي باستخدام EDM السلكي دقة تصنيع عالية للغاية، مع تفاوتات تصل إلى ± 0.001 مم أو حتى أدق، مما يجعلها مناسبة لتصنيع القِطع المعقدة ذات المتطلبات الصعبة.

عدم التلامس الجسدي: أثناء التشغيل الآلي، لا يتلامس السلك مباشرة مع سطح قطعة العمل، مما يمنع تآكل الأداة والتشوه الحراري. وهذا يجعلها مناسبة لتصنيع المواد ذات الصلابة والنعومة المتفاوتة.

تصنيع الأشكال المعقدة: تُعد الماكينة EDM السلكية مناسبة بشكل خاص لتصنيع القِطع ذات الأشكال الهندسية المعقدة أو التفاصيل الدقيقة، مثل الثقوب الداخلية والقطع الصغيرة.

مناسبة للمواد عالية الصلابة: يمكن للماكينة EDM السلكية معالجة المواد ذات الصلابة التي تصل إلى 60HRC أو أعلى، مما يجعلها مناسبة لتصنيع المواد التي يصعب تصنيعها بطرق القطع التقليدية، مثل الكربيد والفولاذ المقاوم للصدأ وسبائك التيتانيوم.

لا يوجد إجهاد ميكانيكي: نظرًا لعدم وجود تلامس ميكانيكي أثناء التصنيع الآلي، يتم تقليل تركيز الضغط على المادة، مما يساعد على الحفاظ على ثبات القِطع ودقة الأبعاد.

جودة السطح العالية: عادةً ما يكون السطح المشغول آليًا أملسًا مع خشونة سطح منخفضة، مما يتطلب معالجة لاحقة أقل.

تشغيل مستقر طويل الأجل: توفر الماكينة EDM السلكية قدرات تصنيع عالية ومستمرة، مما يجعلها مناسبة للإنتاج بكميات كبيرة وتشغيل مستقر طويل الأجل.

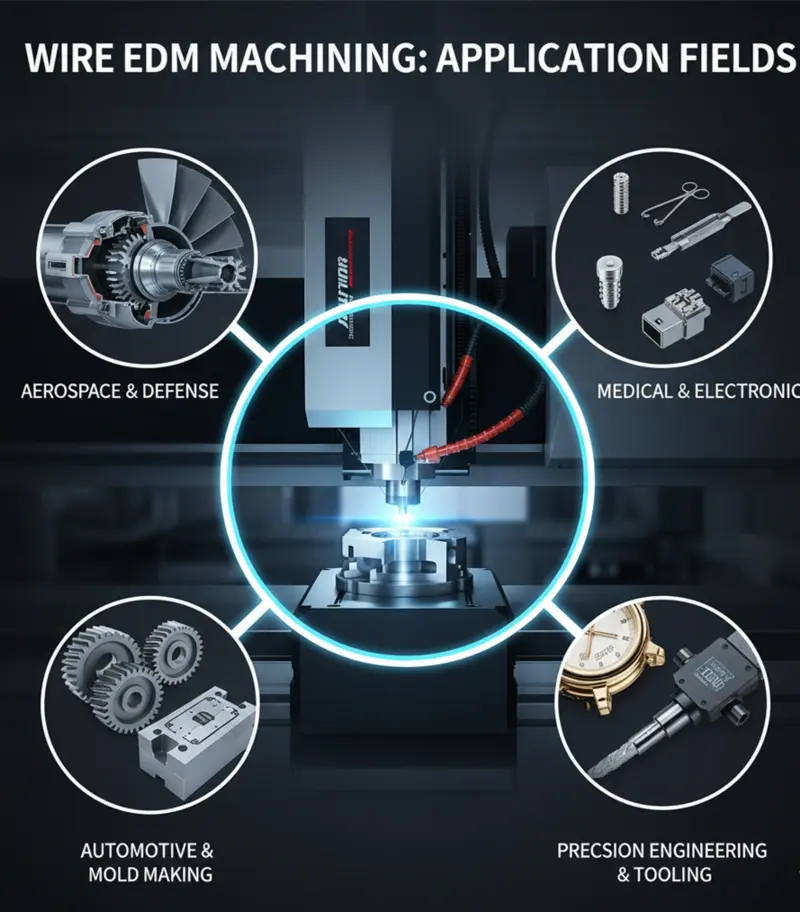

تطبيق قطع التصنيع بالقطع باستخدام EDM السلكية

تصنيع القوالب: يمكن استخدام الآلة EDM السلكية لإنتاج مكونات القوالب الدقيقة، مثل تجاويف القوالب والتجاويف وقنوات التبريد المعقدة. ويوضح EDM السلكية مزاياها بشكل خاص في إنتاج القوالب البلاستيكية عالية الدقة وقوالب الختم.

صناعة الطيران: تتطلب مكونات الطائرات عادةً دقة عالية وأشكالاً معقدة. يمكن استخدام EDM السلكية لمعالجة الأجزاء عالية الدقة مثل مكونات محركات الطائرات وشفرات التوربينات الغازية والتروس.

السيارات: للقطع الإلكترونية السلكية EDM تطبيقات مهمة في تصنيع قطع غيار السيارات، والأدوات الدقيقة، ومكونات المحركات، والقطع الدقيقة. يُعد EDM السلكي طريقة تصنيع مثالية لملحقات السيارات عالية الدقة مثل فتحات التبريد وفوهات الوقود.

الأجهزة الطبية: تتطلب العديد من الأجهزة الطبية ومكونات الأدوات الطبية (مثل الأدوات الجراحية ومعدات طب الأسنان) دقة عالية وتشطيبًا سطحيًا عاليًا، وتُستخدم ماكينة EDM السلكية على نطاق واسع في هذا المجال.

الآلات الدقيقة: يمكن استخدام ماكينة EDM السلكية لتصنيع مكونات ميكانيكية عالية الدقة مثل التروس والمحامل وأدوات القطع وأنظمة النقل، خاصةً في التطبيقات التي تتطلب أشكالاً هندسية وتفاصيل معقدة.

صناعة الطاقة: على سبيل المثال، تصنيع مكونات محطات الطاقة النووية وتوربينات الرياح. يمكن لآلة EDM السلكية معالجة المواد عالية القوة والمقاومة للتآكل، مما يضمن استقرار هذه المكونات في البيئات ذات درجات الحرارة العالية والضغط العالي.

تشغيل المعادن: تُستخدَم الآلة EDM السلكية أيضاً في المجوهرات والأعمال الفنية، مما يتيح إنشاء نقوش معدنية معقدة وأنماط زخرفية.

الأسئلة المتداولة حول التصنيع الآلي للقطع بالقطع السلكي

- المعادن: سبائك الفولاذ الصلب، وسبائك التيتانيوم، والفولاذ المقاوم للصدأ، والنحاس، والألومنيوم، إلخ.

- المواد الخاصة: سبائك عالية الحرارة، وفولاذ القوالب، والمواد الخاصة بالتشغيل الآلي للقطع الإلكترونية.

التقييد: لا يمكن معالجة المواد غير الموصلة (مثل السيراميك والبلاستيك).

تطبيقات الصناعة: الفضاء الجوي (شفرات التوربينات، والأقراص)، والطب (الغرسات والأدوات الجراحية)، وصناعة القوالب (التجاويف المعقدة)، والإلكترونيات (المكونات الدقيقة).

المزايا:

- يمكن قطع الفتحات الضيقة (بعرض 0.05 مم) والزوايا الداخلية الحادة (R0.1 مم أو أقل);

- دقة عالية في تكرار تحديد المواقع للإنتاج بكميات كبيرة;

- لا يتطلب في الغالب أي صقل لاحق.

القضية: في مجال الطيران والفضاء، يجب تشكيل فتحات تبريد شفرات التوربينات في حدود ± 0.003 مم، مما يجعل من EDM السلكية الحل الوحيد القابل للتطبيق.

- سرعة القطعة الواحدة: أبطأ من الطحن (حوالي 50-200 مم²/دقيقة)، ولكنها مثالية للأشكال المعقدة;

- ميزة الإنتاج الضخم: تمكّن من التشغيل غير المراقب على مدار الساعة طوال أيام الأسبوع مع خيوط الأسلاك الأوتوماتيكية (AWT) والبرمجة بنظام التحكم الرقمي باستخدام الحاسب الآلي;

- قابلية تكييف المواد: أكثر كفاءة من الطحن للمواد الصلبة (على سبيل المثال، HRC60+).

مقارنة مع الطحن:

- المزايا: لا توجد قوة قطع (منع تشوه الشُّغْلَة)؛ يمكن معالجة المواد فائقة الصلابة;

- العيوب: أبطأ من الطحن؛ قد تشكل طبقات أكسيد تتطلب التنظيف اللاحق.

طرق العلاج:

- الإزالة الميكانيكية: طحن ورق الصنفرة، السفع الرملي;

- التنظيف الكيميائي: الغسيل الحمضي أو القلوي;

- التلميع الكهروكيميائي: يحسّن من تشطيب السطح.

الممارسة الصناعية: بالنسبة للغرسات الطبية، يجب إزالة طبقات الأكسيد بالكامل لضمان التوافق الحيوي.

- الصدمة الكهربائية: قد تتسبب شرارات الجهد العالي في حدوث صعق كهربائي;

- إصابة ميكانيكية: كسر السلك أو قذف قطعة العمل;

- الحريق: التوصيل غير الطبيعي للماء منزوع الأيونات أو المبردات الزيتية القابلة للاشتعال.

تدابير الوقاية:

- حماية المعدات: تركيب حماية من الصواعق وأزرار إيقاف الطوارئ;

- معايير التشغيل: لا تلمس السلك أبدًا؛ أبقِ الخزانات الكهربائية مغلقة أثناء المعالجة;

- التحكم في البيئة: الحفاظ على مناطق العمل جافة وفحص المبردات بانتظام.

- استهلاك المعدات: تكلف الماكينات المتطورة حوالي $70,000-$280,000;

- المواد الاستهلاكية: الأسلاك (حوالي $70-$280 لكل لفة)، والماء منزوع الأيونات (يتطلب الاستبدال المنتظم);

- استهلاك الطاقة: ~حوالي 5-15 كيلو وات/ساعة لكل ساعة تشغيل آلي;

- تكاليف العمالة: تتطلب مبرمجين/مشغلين مهرة.

اقتراحات التحسين:

- الإنتاج الضخم: تقليل التدخل اليدوي باستخدام البرمجة بنظام التحكم الرقمي باستخدام الحاسب الآلي;

- اختيار المواد: إعطاء الأولوية للمواد عالية التوصيل (مثل النحاس) لتقصير وقت المعالجة;

- تحسين العملية: استخدم التصنيع الآلي الخشن + التشطيب على خطوتين لتحقيق التوازن بين الكفاءة والدقة.