في مجال الدقة التصنيع, التفريز باستخدام الحاسب الآلي الرقمي الأجزاء هي مكونات هيكلية يتم إنتاجها عن طريق إزالة المواد من خلال التفريز باستخدام الحاسب الآلي الرقمي آلات تتبع برامج محددة مسبقًا. تحدد دقتها وموثوقيتها بشكل مباشر أداء المنتجات النهائية. بدءًا من المكونات الأساسية في مجال الطيران إلى المكونات الدقيقة في الأجهزة الإلكترونية، تنتشر الأجزاء المشكّلة بدقة في كل مكان في كل صناعة. تغطي هذه المقالة كامل التصنيع الآلي باستخدام الحاسب الآلي العملية والمواد والدقة والتطبيقات الصناعية بهدف تسليط الضوء على دورها الحيوي في التصنيع الحديث.

عملية تصنيع أجزاء التفريز باستخدام الحاسب الآلي الكاملة

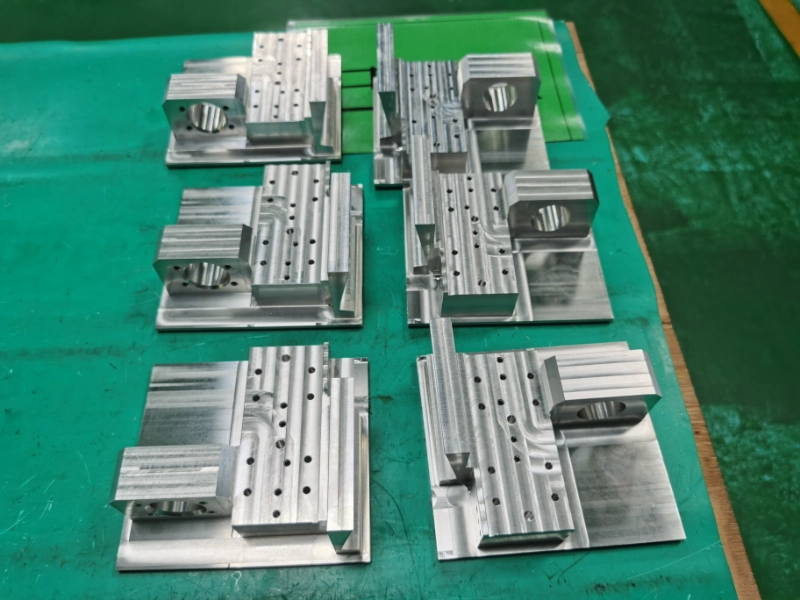

يتطلب التصنيع الآلي الدقيق عمليات منسقة متعددة المراحل، مع رقابة صارمة في كل خطوة لضمان مطابقة المنتجات النهائية لمواصفات التصميم:

مرحلة التصميم

يستخدم المهندسون CAD برامج مثل سوليدووركس أو أوتوكاد لإنشاء نماذج ثلاثية الأبعاد أو رسومات هندسية ثنائية الأبعادوشرح المعلمات الحرجة - مثل الأبعاد الخارجية, أقطار الفتحات, سُمك الجدار, خشونة السطح (على سبيل المثال، Ra 0.8-3.2 ميكرومتر)، و تفاوتات الأبعاد (على سبيل المثال، ± 0.005-± 0.02 مم).

مرحلة البرمجة

CAD يتم استيراد النماذج إلى برنامج CAM مثل Mastercam أو UG. يتم تعيين معلمات التصنيع بناءً على خصائص المواد والخصائص الهيكلية: اختيار الأدوات المناسبة (على سبيل المثال، ماكينات التفريز الطرفية الفولاذية عالية السرعة لسبائك الألومنيوم، وقواطع الأنف الكروية الكربيدية لسبائك التيتانيوم)، وتحديد سرعة عمود الدوران (5000-20000 دورة في الدقيقة), معدل التغذية (30-200 مم/الدقيقة)، وعمق القطع (0.1-5 مم). تولد هذه العملية أكواد G و M للتحكم في حركات الأداة ومسار حركة التفريز باستخدام الحاسب الآلي الرقمي القاعدة.

التثبيت والتشغيل الآلي

اختر ملزمة، أو أداة تثبيت متخصصة، أو ظرف تفريغ الهواء لتأمين قطعة العمل على طاولة ماكينة تفريز بناءً على حجمها وشكلها. استخدم جهاز الضبط المسبق للأداة لمعايرة الموضع النسبي بين الأداة وقطعة العمل، مما يضمن الدقة المحور X/Y/Z نقاط الأصل. بعد بدء تشغيل الماكينة، فإن مغزل CNC ورأس الأداة إجراء عمليات القطع تلقائيًا وفقًا للبرنامج. يلزم مراقبة حالة القطع في الوقت الفعلي لمنع عدم دقة الأبعاد الناتجة عن تراكم البُرادة أو تآكل الأداة.

الفحص والتصحيح

عند الانتهاء من التصنيع الآلي، افحص أبعاد القِطع وجودة السطح باستخدام أدوات مثل الفرجار, ميكرومترو ماكينات قياس الإحداثيات (CMMs). إذا تم اكتشاف انحرافات، يتم تتبعها إلى مرحلة التصميم أو البرمجة. اضبط المعلمات (استبدل أدوات القطع) وأعد التشغيل الآلي لتشكيل عملية حلقة مغلقة من "التصميم - التصنيع الآلي - الفحص - التصحيح"، مما يضمن أن كل مكون يفي بالمواصفات.

توافق المواد مع القِطع المضروبة باستخدام الحاسب الآلي بنظام التحكم الرقمي

تؤثر الخواص الفيزيائية للمواد المختلفة تأثيرًا مباشرًا على التصنيع الآلي باستخدام الحاسب الآلي الكفاءة وجودة المنتج النهائي. يجب وضع استراتيجيات تصنيع مصممة خصيصًا:

المواد المعدنية

سبائك الألومنيوم (6061, 7075): خفيف الوزن، ناعم الملمس نسبيًا، موصلية حرارية ممتازة. يشيع استخدامها في المكونات الإلكترونية 3C مثل الهاتف الذكي الإطارات والمشتتات الحرارية للكمبيوتر المحمول. أثناء التصنيع الآلي، استخدم ماكينات التفريز الطرفية بأقطار تتراوح بين 1-10 مم بسرعات مغزل تتراوح بين 3000 و10000 دورة في الدقيقة. استخدم سائل القطع للتبريد لتقليل تآكل الأداة وضمان أسطح مطحونة ناعمة.

الفولاذ المقاوم للصدأ (304, 316): عالية المقاومة للتآكل والصلابة، ومناسبة للقطع المطحونة باستخدام الحاسب الآلي في الأجهزة الطبية والمعدات الكيميائية، مثل شفرات الأدوات الجراحية وغرف الصمامات. استخدام أدوات كربيد بمعدلات تغذية منخفضة (30-80 مم/دقيقة). استخدم سائل القطع عالي الضغط لتبديد الحرارة الزائدة، مما يمنع الانحرافات في الأبعاد الناتجة عن التشوه الحراري ويطيل عمر الأداة.

سبائك التيتانيوم (TC4, TA15): قوة عالية ومقاومة للحرارة تجعل هذه المواد الأساسية للمكونات الفضائية مثل شفرات التوربينات و إطارات الطائرات. استخدام ماكينات تفريز بنظام التحكم الرقمي خماسية المحاور ذات 5 محاور مع أدوات كربيد فائقة الدقة مع الحفاظ على درجات حرارة القطع أقل من 300 درجة مئوية لمنع تصلب المواد الذي يضر بدقة التصنيع.

المواد غير المعدنية

بلاستيك هندسي (ABS، PC): صلابة ممتازة وتكلفة منخفضة، ومناسبة للأجهزة المنزلية والتركيبات الداخلية للسيارات مثل حوامل لوحة العدادات وأغلفة الطابعات. تكفي الأدوات الفولاذية عالية السرعة للتشغيل الآلي بسرعات مغزل تتراوح بين 10,000 و18,000 دورة في الدقيقة. استخدم إزالة البُرادة بالهواء المضغوط لمنع التصاق البُرادة مما يسبب خشونة السطح.

المواد المركبة (ألياف الكربون البلاستيك المقوى، البلاستيك المقوى بالألياف الزجاجية): عالي القوة ومقاوم للإجهاد، يُستخدم في الأجزاء المضروبة في المعدات المتطورة مثل أجسام الطائرات بدون طيار ومكونات السباقات. يتطلب أدوات مطلية بالماس مع معدلات التغذية يتم التحكم فيها بسرعة 20-50 مم/الدقيقة. استخدم التبريد بالهواء بدلاً من سائل التبريد لمنع امتصاص الرطوبة والتشوه، مما يضمن السلامة الهيكلية.

تشطيب السطح لجزء التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي

نقدم مجموعة متنوعة من خيارات المعالجة السطحية للأجزاء المضروبة. قبل المعالجة السطحية، نسمح بهامش المعالجة المناسب لضمان أن دقة أبعاد القِطع تلبي متطلبات العميل بعد المعالجة. بعد المعالجة، سيستخدم المتخصصون لدينا مقاييس قرصية، أو ميكرومترات، أو فرجارات، أو آلات قياس الإحداثيات لقياس الثقوب والأخاديد والأسطح المنحنية التي يصعب قياسها، مما يؤدي إلى إعداد تقرير فحص شامل. سيتم تعبئة وشحن الأجزاء التي تجتاز الفحص فقط. انقر فوق للتعرف على طرق المعالجة السطحية الشائعة الاستخدام لدينا.

التحكم الدقيق لـ التفريز باستخدام الحاسب الآلي الرقمي قطع الغيار

الدقة العالية هي القدرة التنافسية الأساسية للقِطع المضروبة، مما يتطلب نهجًا مزدوجًا لاختيار المعدات وتحسين العملية لتقليل الأخطاء:

اختيار ماكينات CNC مناسبة

تتناسب ماكينات التفريز القياسية ثلاثية المحاور مع الهياكل البسيطة مثل الأسطح المسطحة والفتحات المستقيمة، مع دقة تحديد المواقع ± 0.01 مم. بالنسبة لـ أسطح منحنية معقدة-مثل تجاويف القالب أو الدفاعات-مراكز التصنيع الآلي ذات 4 محاور/5 محاور مطلوبة. توفر هذه الماكينات دقة تكرار لتحديد المواقع تبلغ ± 0.001 مم ويجب أن تتضمن مغازل كهربائية لتعزيز الثبات عالي السرعة، مما يقلل من فقدان الدقة الناجم عن الاهتزاز.

تحسين العمليات: تقليل أخطاء التصنيع إلى الحد الأدنى

قطع الطبقات: عند تصنيع الأخاديد العميقة أو القِطع ذات الجدران السميكة، تجنب الأعماق المفرطة ذات التمريرة الواحدة التي تسبب هدر المواد. اعتمد نهج "التمريرات الصغيرة المتعددة" (على سبيل المثال، 0.3-0.5 مم لكل تمريرة) لمنع تشوه الأداة وانحرافات الأبعاد.

تعويض الأداة: قم بتهيئة "تعويض نصف قطر الأداة" و"تعويض الطول" في نظام التحكم الرقمي باستخدام الحاسب الآلي لتعويض الأخطاء الناتجة عن تآكل الأداة. على سبيل المثال، بعد تفريز 100 قطعة مُشغَّلة بنظام التحكم الرقمي، إذا تآكلت حافة القاطع بمقدار 0.002 مم، يمكن تعديل معلمات التعويض لضمان استمرار استيفاء القِطع اللاحقة لمتطلبات الأبعاد.

الفحص في الوقت الحقيقي: تتميز بعض المعدات المتطورة بأنظمة فحص بالمسبار تقيس تلقائيًا الأبعاد الحرجة (على سبيل المثال، قطر الثقب، وسُمك الجدار) أثناء التصنيع الآلي. عند اكتشاف الانحرافات، يقوم النظام بضبط المعلمات ديناميكيًا دون الحاجة إلى تدخل يدوي أو وقت تعطل، مما يعزز اتساق القِطع في إنتاج الدفعات.

التطبيقات الصناعية لقطع التفريز باستخدام الحاسب الآلي

وبالاستفادة من الدقة والمرونة العالية، يتم اعتماد القِطع المضروبة بنظام التحكم الرقمي على نطاق واسع في قطاعات متعددة، مما يؤدي إلى تطوير تصنيع المكونات في صناعات أخرى:

تصنيع السيارات

كتل المحرك و رؤوس الأسطوانات هي مكونات مطحونة نموذجية تتطلب العديد من ممرات الزيت والماء عالية الدقة (تفاوت تفاوت الثقب ± 0.02 مم). يتم تحقيق الإنتاج الضخم باستخدام مراكز الماكينات الأفقية عالية السرعة بنظام التحكم الرقمي CNCبماكينات فردية قادرة على معالجة 50-100 قطعة يوميًا. إطارات حزمة البطارية لمركبات الطاقة الجديدة (مكونات سبائك الألومنيوم عالية الدقة) تتطلب طحن هياكل رقيقة الجدران (سمك الجدار 1.5-2 مم). ومن خلال التصميم خفيف الوزن والقطع منخفض السرعة، فإنها تضمن سلامة الختم وسلامة تركيبات البطاريات.

الإلكترونيات و 3C

الهاتف المحمول إطارات منتصف الهاتفوأغلفة الأقراص، وما إلى ذلك، التي تتميز بأبعاد صغيرة (عرض 5-10 مم) وأنماط ثقوب كثيفة. تتطلب ماكينات تفريز طرفية دقيقة بأقطار تتراوح بين 0.5 و2 مم، تتم معالجتها باستخدام مغازل عالية السرعة بسرعة 15,000-20,000 دورة في الدقيقة. يتم التحكم في خشونة السطح في حدود Ra 0.8 ميكرومتر لضمان الجودة الجمالية. تتطلب التجاويف الدقيقة في حاملات البُرادة (العمق 0.1-0.5 مم) عمليات تفريز دقيقة بدقة تحديد المواقع ± 0.003 مم لمنع تلف سطح تركيب البُرادة.

الأجهزة الطبية

تتطلب المفاصل الاصطناعية (الأجزاء المطحونة باستخدام الحاسب الآلي المصنوعة من سبائك التيتانيوم) طحن الأسطح المنحنية المريحة مع خشونة سطح Ra 0.4 ميكرومتر لتقليل احتكاك الأنسجة. شفرات المقصات الجراحية (أجزاء CNC من الفولاذ المقاوم للصدأ) تتطلب تفاوتًا في حافة الشفرة يبلغ ± 0.005 مم مع عدم وجود نتوءات لمنع تلف الأنسجة أثناء الإجراءات. يجب أن تتوافق عملية التصنيع بأكملها مع معايير ممارسات التصنيع الجيدة الطبية لضمان تشطيب السطح والتوافق الحيوي للمكونات المطحونة.

التحكم في تكلفة أجزاء التفريز باستخدام الحاسب الآلي: الموازنة بين الدقة والكفاءة

في إطار فرضية ضمان الجودة، يعد التحكم الرشيد في التكاليف أمرًا محوريًا في التفريز باستخدام الحاسب الآلي الرقمي الإنتاج:

تحسين معلمات التصنيع الآلي

ضبط سرعة عمود الدوران و معدل التغذية بناءً على مادة القِطع وهيكلها لتقليل وقت المعالجة الفردية دون المساس بالدقة. على سبيل المثال، عند التصنيع الآلي لسبائك الألومنيوم، فإن زيادة سرعة المغزل من 8000 دورة في الدقيقة إلى 12000 دورة في الدقيقة و معدل التغذية من 50 مم/الدقيقة إلى 80 مم/الدقيقة يمكن أن يعزز كفاءة المعالجة بمقدار 30%، مما يقلل من تكاليف وقت الوحدة.

إدارة الأدوات: تقليل التكاليف المستهلكة

اختر أدوات فعالة من حيث التكلفة لاحتياجات التصنيع المختلفة: استخدم أدوات فولاذية عالية السرعة للقطع البلاستيكية القياسية وأدوات كربيد للمعادن الصلبة. إطالة عمر الأداة من خلال معلمات القطع المحسّنة. على سبيل المثال، يمكن أن يصل قاطع تفريز الكربيد الذي يعالج 500 قطعة من الفولاذ المقاوم للصدأ إلى 600 قطعة مع تبريد محسّن، مما يقلل من تكرار الاستبدال.

الإنتاج بالجملة

بالنسبة للأجزاء ذات الطلب المستقر، اعتمد الإنتاج على دفعات لتقليل دورات الإعداد ووقت تصحيح أخطاء الماكينة. على سبيل المثال، خفضت إحدى شركات تصنيع الإلكترونيات وقت إعداد القطعة الواحدة من 5 إلى دقيقتين من خلال إنتاج مكونات إطار الهاتف المحمول الدقيقة على دفعات، مما أدى إلى خفض التكاليف الثابتة بمقدار 401 تيرابايت 3 تيرابايت.

ملخص أجزاء التفريز باستخدام الحاسب الآلي باستخدام الحاسب الآلي

تُعد القِطع الميكانيكية بنظام التحكم الرقمي التي تتميز بالدقة العالية والمرونة والقدرة على التكيف على نطاق واسع، بمثابة مكونات أساسية في صناعات الطيران والسيارات والإلكترونيات والصناعات الطبية. بدءًا من شرح المعلمات أثناء التصميم إلى التحكم الدقيق في التصنيع الآلي وتكييف التطبيقات الخاصة بالصناعة، يجب أن تتماشى كل خطوة مع متطلبات أداء الجزء والبيئة التشغيلية. بينما يتطور التصنيع نحو "الدقة العالية والتخصيص والاستدامة" التفريز باستخدام الحاسب الآلي الرقمي ستعمل على تحسين تقنيات المعالجة، وتعزيز الجودة والكفاءة، وتوفير دعم أقوى لتحديثات التصنيع في مختلف الصناعات، ومواصلة لعب دور محوري في النظام البيئي الصناعي الحديث.

إذا كان لديك جزء تفريز باستخدام الحاسب الآلي يتطلب نماذج أولية، يُرجى الاتصال بنا ويلدو للحصول على أسعار تصميمك و النماذج الأولية. سنقدم لك عرض أسعار سريعًا بناءً على المواد التي تستخدمها ومدى تعقيد العملية.