الخصائص واستراتيجيات الاختيار لقطع الألومنيوم المشكّلة باستخدام الحاسب الآلي

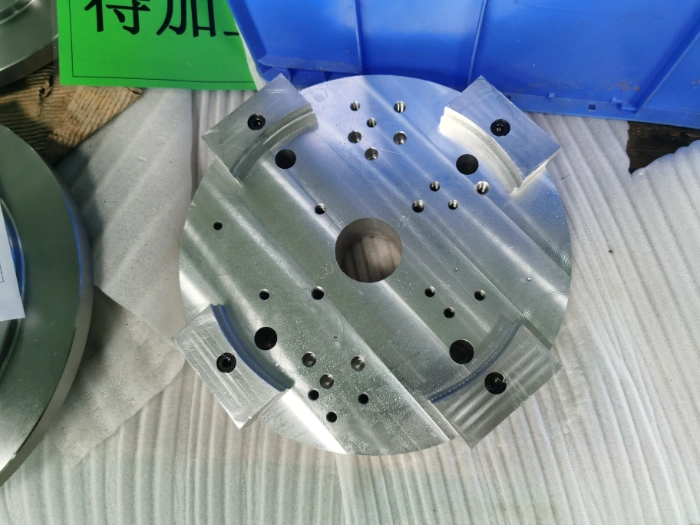

قطع ألومنيوم مشكّلة آلياً باستخدام الحاسب الآلي باستخدام الحاسب الآلي أصبحت من المواد الشائعة في التصنيع الدقيق باستخدام الحاسب الآلي نظرًا لارتفاع نسبة قوتها إلى وزنها، ومقاومتها للتآكل، وقابليتها الممتازة للتشغيل الآلي. عند اختيار المواد اللازمة للمكونات الدقيقة المخصصة، يجب أن نتبع منطق "مطابقة الأداء للتطبيق"، مع الموازنة بين ثلاثة عوامل رئيسية: القوة والتكلفة وصعوبة التصنيع الآلي (التصنيع الآلي باستخدام الحاسب الآلي الدقة).

مقارنة أداء السبائك الرئيسية

المعلمات الرئيسية لثلاث سبائك نموذجية (ASTM B221 القياسية) موضحة في الجدول أدناه:

| نوع السبيكة | قوة الشد (ميجا باسكال) | الكثافة (جم/سم مكعب) | قابلية التصنيع | مجالات التطبيق الرئيسية |

| 6061-T6 | 290 | 2.70 | ممتاز | السيارات، الهندسة العامة |

| 7075-T6 | 572 | 2.81 | متوسط | المكونات الهيكلية للفضاء الجوي |

| 2024 | 470 | 2.78 | جيد | موصلات عالية القوة |

ثلاثة عوامل رئيسية لاختيار المواد:

1. أولوية القوة: تتطلب تطبيقات الفضاء الجوي 7075-T6قوة الشد التي تبلغ 572 ميجا باسكال;

2. التحكم في التكلفة: يقلل الألومنيوم المعاد تدويره من تكاليف المواد الخام بمقدار 30%، وهو مناسب لمكونات السيارات خفيفة الوزن;

3. كفاءة التصنيع: 6061 توفر قابلية تشغيل آلي فائقة مقارنةً ب 7075، مما يقلل من تآكل الأداة ووقت المعالجة.

يجب على المهندسين إعطاء الأولوية للسبائك المقاومة للتآكل في البيئات البحرية والاستفادة من ثبات التصنيع في 6061 للمكونات عالية الدقة، وتحقيق التوازن الأمثل بين أداء المواد وتكاليف التصنيع.

التصنيع الآلي باستخدام الحاسب الآلي قطع الألومنيوم: العمليات والابتكار التكنولوجي

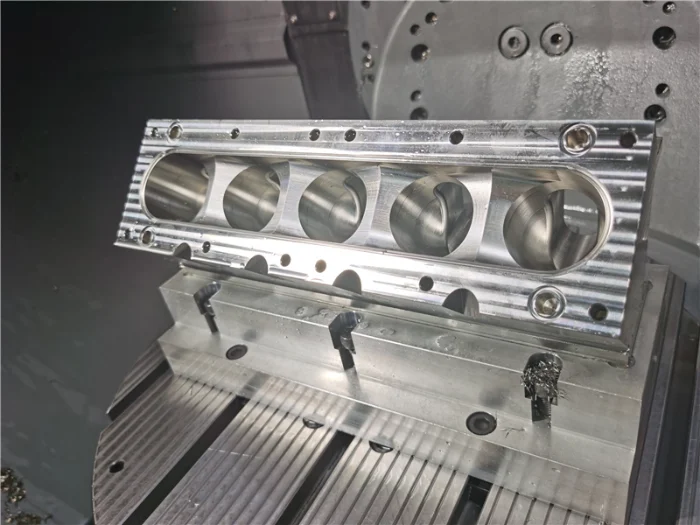

يشهد التصنيع الآلي باستخدام الحاسب الآلي لقطع الألومنيوم باستخدام الحاسب الآلي والابتكار التكنولوجي تحولاً عميقًا يتمحور حول إطار ثلاثي الأبعاد "الدقة-الكفاءة-الدقة-الذكاء". في بُعد تعزيز الدقة التصنيع الآلي خماسي المحاور يحقق التشكيل المتكامل للأسطح المعقدة من خلال الحركة المنسقة للمحاور الخطية X وY وZ والمحاور الدوارة A وB. تقلل دقة التموضع التي تبلغ ± 0.003 مم وقدرة الدوران المستمر للمحور C بزاوية 360 درجة من أخطاء التثبيت بواسطة 70% مقارنةً بالقطع الآلي التقليدي ثلاثي المحاور (دقة ± 0.01 مم). أخذ التصنيع الآلي للفضاء الجوي 7075 كمثال، يمكن للمعدات خماسية المحاور المصنوعة من سبائك الألومنيوم أن تكمل هياكل التجويف الداخلي المعقدة في إعداد واحد، مما يلبي متطلبات التفاوت المسموح به ± 0.005 مم. عند تجهيزها بمغزل عالي السرعة بسرعة 24000 دورة في الدقيقة وأدوات PCD، تحقق مراكز التصنيع الآلي تشطيبًا سطحيًا يشبه المرآة مع خشونة Ra تبلغ 0.2 ميكرومتر، مع تعزيز كفاءة القطع بمقدار 40% مقارنةً بالمعدات ثلاثية المحاور.

مقارنة تقنية: بالمقارنة مع المعدات التقليدية ثلاثية المحاور (دقة ± 0.01 مم، مغزل 8000 دورة في الدقيقة)، يوفر مركز الماكينات خماسي المحاور (دقة تحديد المواقع ± 0.003 مم، مغزل 24000 دورة في الدقيقة) دقة أعلى 70%، وكفاءة أعلى 40%-50%، وعمليات تشبيك أقل 60% عند تصنيع أسطح الألومنيوم المعقدة.

التصنيع الآلي باستخدام الحاسب الآلي مكونات الألومنيوم: التطبيقات ودراسات الحالة

وبالاستفادة من مزايا مثل خفة وزن المواد، ودقة التصنيع العالية، والقدرة القوية على التكيف مع العمليات، تتفوق مكونات الألومنيوم المُصنَّعة آليًا باستخدام الحاسب الآلي في قطاعات حيوية مثل الفضاء الجوي، ومركبات الطاقة الجديدة، والإلكترونيات الاستهلاكية.

قطاع الطيران: اختراقات متكاملة في المواد عالية القوة والتصنيع الآلي خماسي المحاور

يفرض قطاع صناعة الطيران متطلبات صارمة على المكونات الهيكلية لكل من القوة (قوة الشد ≥500 ميجا باسكال) وخفة الوزن (تخفيض الوزن ≥20%). تبرز سبيكة الألومنيوم 7075-T6 كخيار أساسي للمواد، حيث توفر قوة شد تبلغ 572 ميجا باسكال وقوة إجهاد تبلغ 160 ميجا باسكال. بالاقتران مع تقنية التصنيع الآلي خماسي المحاور، فإنه يتيح التشكيل المتكامل للمكونات المعقدة. دراسة حالة: المكونات الهيكلية الحرجة لـ C919 و ARJ21 تم إنتاج الطائرات - بما في ذلك ألواح الأجنحة والركائز - عن طريق الطحن بدلاً من طرق التجميع التقليدية. قلل هذا النهج من وزن المكوّنات بمقدار 30% مع الحفاظ على تفاوتات التصنيع في حدود ± 0.02 مم. يدفع هذا المجال أيضًا حدود المعالجة من خلال التصنيع الآلي للثقوب العميقة لمركبات التيتانيوم والألومنيوم (نسبة القطر إلى العمق >10). استخدام مثاقيب التبريد الداخلي (ضغط 8 ميجا باسكال) مع دورات الحفر G83 بيك الحفر يضمن خشونة سطح جدار الفتحة Ra≤1.6 ميكرومتر.

قطاع مركبات الطاقة الجديدة: التحسين التآزري للسلامة الهيكلية والآلات الدقيقة

يجب أن تحافظ المكونات الحاملة مثل أغطية البطاريات وأجزاء المحرك في مركبات الطاقة الجديدة على ثبات الهيكل في ظل ظروف الاهتزاز. وقد أصبحت سبائك الألومنيوم المعاد تدويرها، التي تتمتع بقوة شد تصل إلى 310 ميجا باسكال واستطالة 12%، هي المادة السائدة. يستخدم التصنيع الآلي محاور دوران عالية السرعة (24,000 دورة في الدقيقة) مع طحن متزامن خماسي المحاور لتحقيق لمسة نهائية كالمرآة تصنيع بفتحة T (Ra 0.4 ميكرومتر) على صواني البطاريات. يعزز التصميم الهيكلي للقنوات الدقيقة من التوصيل الحراري للغلاف بمقدار 15%. تتضاعف كفاءة المعالجة للمكونات خفيفة الوزن في السيارات (على سبيل المثال، قواعد Al-6061 T6) ثلاث مرات مقارنة بالطرق التقليدية. بعد اعتماد هذه التقنية، حققت إحدى شركات صناعة السيارات انخفاضاً بمقدار 45 كجم في وزن مكونات الألومنيوم لكل سيارة، مما زاد من مدى القيادة بمقدار 8%.

قطاع الإلكترونيات الاستهلاكية: دمج المعالجة السطحية والتصنيع المرن حسب الطلب

يؤدي الطلب على الجودة الجمالية والتكرار السريع في الإلكترونيات الاستهلاكية إلى انتشار استخدام سبائك الألومنيوم 6063. إنه ممتاز الطلاء بأكسيد الألومنيوم الأداء (توحيد سماكة الغشاء ±5%) يتيح تشطيبات متنوعة مثل اللمعان غير اللامع وشديد اللمعان. تتيح خطوط الإنتاج المرنة المعيارية التخصيص على دفعات صغيرة. تُظهر دراسة حالة من شركة 3C تقليل وقت تغيير خط الإنتاج إلى 10 دقائق، ودعم أكثر من 10 أنواع من المنتجات بما في ذلك الإطارات المتوسطة للهواتف الذكية (التسامح ± 0.01 مم) والأغلفة الذكية القابلة للارتداء (جدران رقيقة للغاية 0.3 مم). تم ضغط دورات تسليم الطلبات الصغيرة من 15 يومًا إلى 3 أيام.

ملخص دراسة الحالة: 3 عناصر رئيسية

الفضاء الجوي: 7075-T6 (572 ميجا باسكال) + التشكيل المتكامل خماسي المحاور (30% تخفيض الوزن)

مركبات الطاقة الجديدة: سبيكة ألومنيوم معاد تدويرها (310 ميجا باسكال) + طحن عالي السرعة 24,000 دورة في الدقيقة (Ra 0.4 ميكرومتر)

الإلكترونيات الاستهلاكية: 6063 (متوافق مع الأنودة) + خط إنتاج مرن (تغيير الأدوات في 10 دقائق)

مراقبة جودة قطع الألومنيوم المصنوعة باستخدام الحاسب الآلي ونظام المعايير الدولية

نظام معايير التسامح الدولي

إن ISO 2768 تُعد السلسلة بمثابة إطار التفاوت المسموح به الأساسي لقطع الألومنيوم المشكّلة باستخدام الحاسب الآلي. يوضح إصدار 2025 كذلك مواصفات التفاوت غير المحددة، مقسمة إلى ISO 2768-1 (الأبعاد الخطية/الزجاجية) و ISO 2768-2 (التفاوتات الهندسية). يتم تصنيف تفاوتات التفاوتات الخطية للأبعاد الخطية إلى ثلاث درجات: f (دقيقة) و m (متوسطة) و c (خشنة)، ولكل منها تطبيقات نموذجية متميزة: تتبنى قطاعات الطيران والفضاء عالميًا التفاوتات المسموح بها من الدرجة f بسبب متطلبات السلامة الهيكلية؛ وتستخدم المعالجة الميكانيكية العامة في المقام الأول الدرجة m لتحقيق التوازن بين الدقة والتكلفة؛ أما الدرجة c فهي مناسبة للسيناريوهات ذات متطلبات الملاءمة المنخفضة، مثل المعدات الثقيلة. يوضح الجدول أدناه القيم العددية للتفاوتات المسموح بها للأبعاد الخطية (نطاق 0.5-30 مم):

| درجة الدقة | نطاق الحجم (مم) | التفاوت المسموح به (± مم) |

| و (الدقة) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| م(متوسط) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| ج(خشن) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

تقنية الفحص عالي الدقة

تعتمد تفاوتات الأبعاد لمكونات الألومنيوم المصنوعة باستخدام الحاسب الآلي على معدات فحص متقدمة:

تستخدم أجهزة قياس التداخل بالليزر معايير الطول الموجي الليزري لتحقيق معايرة دقة تحديد الموضع بدقة ± 0.5 ميكرومتر، مما يؤدي إلى تحديد أخطاء تحديد موضع الماكينة بشكل فعال (عادةً ما تكون ≤ ± 0.005 مم);

تستخدم ماكينات قياس الإحداثيات (CMMs) مسابر تلامسية أو بصرية لإجراء فحص كامل الأبعاد للأسطح المعقدة والمواقع التي يتعذر الوصول إليها، والتحكم في أخطاء التكرار حتى ± 0.002 مم. وهذا يلبي متطلبات التحقق من التفاوت الهندسي للمكونات الدقيقة مثل شفرات المحرك الفضائي. يجب أن تغطي بروتوكولات الفحص دقة تحديد المواقع، ودقة تكرار تحديد المواقع (≤ ± 0.003 مم)، واختبار الثبات الحراري لضمان اتساق التصنيع على المدى الطويل.

الحلول الذكية للتحكم الذكي في العمليات

يحقق التحكم في العمليات تعويض الأخطاء من خلال تحسين الأجهزة مع الخوارزميات الذكية:

يقوم نظام تعويض التشوه الحراري بتصحيح التشوه الهيكلي للماكينة ديناميكيًا استنادًا إلى بيانات مستشعر درجة الحرارة في الوقت الفعلي، مما يقلل من الأخطاء بمقدار 40% بعد التنفيذ على مركز التصنيع الآلي;

تعمل تقنية فحص الرؤية بالذكاء الاصطناعي على تحديد العيوب السطحية عبر خوارزميات التعلّم العميق مع زمن استجابة يبلغ 0.5 ثانية فقط ومعدل اكتشاف يبلغ 99.9%.

المعيار - تكامل المعالجة النقاط الرئيسية: يحقق التصنيع الآلي خماسي المحاور دقة تحديد الموضع في حدود ± 0.005 مم من خلال تعويض الخطأ في الوقت الحقيقي (التشوه الحراري، وتآكل الأدوات) والكشف عن الحلقة المغلقة عالية الدقة، مما يلبي متطلبات صناعة الطيران التفاوتات من الدرجة F. بالنسبة للآلات العامة التي تتطلب تفاوتات الدرجة M، معلمات القطع المحسّنة (معدلات التغذية 500-1000 مم/الدقيقة) توازن بين الكفاءة والدقة.

الفرق بين جزء الألومنيوم المشغول آلياً باستخدام الحاسب الآلي والجزء الفولاذي

في اختيار مواد التصنيع باستخدام الحاسب الآلي، تهيمن سبائك الألومنيوم على التطبيقات خفيفة الوزن وعالية الدقة نظرًا لانخفاض وزنها وقابليتها للتشغيل الآلي ومقاومتها للتآكل. لا يمكن الاستغناء عن سبائك الفولاذ في الظروف القاسية بسبب قوتها العالية ومقاومتها للحرارة. وينبع هذا التمايز من مطابقة خصائص المواد مع متطلبات المعالجة.

مقارنة خصائص التصنيع باستخدام الحاسب الآلي: سبائك الألومنيوم مقابل سبائك الصلب

تكمن المزايا الأساسية لسبائك الألومنيوم في التصنيع الآلي باستخدام الحاسب الآلي في بُعدين: قابلية تصنيع المواد والقدرة على التكيف الوظيفي. وبفضل كثافتها التي تتراوح بين 2.7 و2.8 جم/سم مكعب فقط (ثلث كثافة الفولاذ تقريبًا)، تنخفض قوى التشغيل الآلي بشكل كبير. يتم إبطاء معدلات تآكل الأداة بواسطة 40%-60% مقارنةً بتشغيل سبائك الفولاذ. وبالاقتران مع خصائص تكسير البُرادة الممتازة، يتيح ذلك كفاءة تصنيع أعلى بمقدار 2-3 مرات من سبائك الفولاذ. وفي الوقت نفسه، تُشكّل الأكسدة الطبيعية لسبائك الألومنيوم طبقة واقية من سبيكة الألومنيوم (بسماكة 0.1 ميكرومتر تقريبًا)، مما يمنح مقاومة فائقة للتآكل مقارنةً بسبائك الفولاذ غير المعالج، خاصةً في البيئات الرطبة أو البحرية. وعلاوة على ذلك، فإن قوته النوعية العالية (على سبيل المثال، يتميز 7075-T6 بقوة 572 ميجا باسكال بكثافة 2.81 جم/سم مكعب فقط) وقابلية إعادة التدوير 1001 تيرابايت/ثلاثة أطنان (استهلاك طاقة إعادة التدوير هو 51 تيرابايت/ثلاثة أطنان فقط من الألومنيوم الأولي) مما يعزز مزايا تطبيقه.

حدود سبائك الألومنيوم: تقل صلابتها بشكل عام عن 150 إتش بي (حوالي 95 HB لـ 6061-T6)، مع درجة انصهار تبلغ 660 درجة مئوية فقط. ويتجاوز معامل التمدد الحراري (23.1 × 10 ⁶/ درجة مئوية) معامل التمدد الحراري (23.1 × 10 ⁶/ درجة مئوية) معامل الفولاذ بأكثر من ضعفين، مما يجعلها غير ملائمة للتطبيقات عالية التأثير (مثل تروس الآلات الثقيلة)، أو البيئات ذات درجات الحرارة العالية المستمرة (مثل غرف احتراق المحرك)، أو سيناريوهات الحمل القصوى.

تملأ سبائك الفولاذ السبائكي الفجوة في استخدام مكونات سبائك الألومنيوم الدقيقة بخصائصها الميكانيكية الفائقة. يمكن أن تتجاوز قوة شدها في درجة حرارة الغرفة 1000 ميجا باسكال (على سبيل المثال, 4140 سبائك الصلب)، التي تبلغ درجة انصهارها حوالي 1400 درجة مئوية. وبالاقتران مع عمليات التبريد والتبريد، يمكن أن تحقق صلابة أعلى من لجنة حقوق الإنسان 50مما يجعلها مناسبة لتصنيع المكونات الحرجة مثل التروس والقوالب المعرضة لأحمال متناوبة. ومع ذلك، فإن كثافتها العالية (7.85 جم/سم مكعب) تزيد من قوى القطع أثناء التصنيع الآلي، مما يقلل من عمر الأداة بمقدار 30%-50%. ويلزم إجراء معالجات سطحية إضافية (مثل الطلاء بالزنك أو الكروم) لتعزيز مقاومة التآكل، مما يؤدي إلى ارتفاع تكاليف التصنيع الإجمالية 20%-40% عن سبائك الألومنيوم.

تجزئة التطبيقات والتآزر

تُظهر سبائك الألومنيوم وسبائك الفولاذ السبائكي سيناريوهات استخدام متميزة. وتهيمن سبائك الألومنيوم على صناعة الطيران (مكونات الأجنحة ومعدات الهبوط) والسيارات (أجزاء الهيكل وأغطية المحركات) والإلكترونيات الاستهلاكية (أغلفة الحواسيب المحمولة والمشتتات الحرارية) نظرًا لتوازنها بين خفة الوزن والكفاءة والدقة. على سبيل المثال, طائرة إيرباص A350 يستخدم جسم الطائرة سبائك الألومنيوم 2024 و7075، مما يحقق خفضاً في الوزن بمقدار 15% مع الحفاظ على السلامة الهيكلية. إن تيسلا يستخدم غلاف بطارية الموديل 3 6061-T6 سبائك الألومنيوم، حيث يعمل التصنيع الآلي باستخدام الحاسب الآلي على تحسين دقة الهيكل إلى ± 0.02 مم.

يركز الفولاذ السبائكي على التطبيقات عالية القوة والمقاومة للتآكل ودرجات الحرارة العالية، مثل الآلات الثقيلة (علب تروس الحفارات)، وتصنيع القوالب (فولاذ أدوات العمل على البارد D2)، ومعدات الطاقة (شفرات التوربينات). وتشمل الأمثلة النموذجية ما يلي: W18Cr4V تحقق قواطع التفريز المصنوعة من الفولاذ عالي السرعة صلابة HRC 62-65، مما يوفر أكثر من 10 أضعاف عمر خدمة أدوات سبائك الألومنيوم.

مواد الألومنيوم الشائعة المشكّلة باستخدام الحاسب الآلي: التصنيف والخصائص

تشكل سبائك الألومنيوم أنظمة متنوعة من خلال التحكم في عناصر السبائك. تغطي السبائك التمثيلية الست التالية أكثر من 90% من تطبيقات التصنيع باستخدام الحاسب الآلي:

| درجة سبائك الألومنيوم | عناصر السبائك الرئيسية | الخصائص الأساسية | سيناريوهات التطبيق النموذجية |

| 2024 - T3 | النحاس (3.8% - 4.9%) | قوة الشد 440 ميجا باسكال، وقوة إجهاد ممتازة (145 ميجا باسكال عند 10 دورات)، وقابلية جيدة للتشغيل الآلي | جلد جسم الطائرة، وأوتار الجناح، ومقصورة الصاروخ |

| 5052 - H32 | المغنيسيوم (2.2% - 2.8%) | الكثافة 2.68 جم/سم مكعب، الاستطالة 15%، مقاومة التآكل في مياه البحر (لا يوجد صدأ أحمر بعد 5000 ساعة من اختبار رش الملح) | أسطح السفن، وخزانات الوقود، والمكونات الهيكلية الملحومة |

| 6061 - T6 | المغنيسيوم (0.8% - 1.2%)، سيليكون (0.4% - 0.8%) | قوة الخضوع 276 ميجا باسكال، قابلة للأكسدة، الموصلية الحرارية 167 وات/(م-ك) | إطارات الدراجات، وعجلات السيارات، والمشتتات الحرارية الإلكترونية |

| 6063 - T5 | المغنيسيوم (0.45% - 0.9%)، سيليكون (0.2% - 0.6%) | الاستطالة بعد الكسر 8%، سهل التشكيل بالبثق، تشطيب السطح Ra 1.6 ميكرومتر | ملامح الأبواب والنوافذ المعمارية، وإطارات الأثاث، وأغطية مصابيح LED |

| 7075 - T651 | الزنك (5.1% - 6.1%)، المغنيسيوم (2.1% - 2.9%) | الصلابة 150 HB، معامل المرونة 71 جيجا باسكال، صلابة الكسر بالإجهاد المستوي 29 ميجا باسكال - m^(1/2) | شفرات المحرك الهوائي، وأذرع تعليق سيارات السباق، والقوالب عالية الدقة |

| 6082 - T6 | Si (0.7% - 1.3%)، Mg (0.6% - 1.0%) | قوة قريبة من 6061، 15% سرعة قطع أعلى، كفاءة وصلة اللحام 85% | الأجزاء الهيكلية لآلات البناء، وأعمدة محرك السيارات، ومفاصل الروبوتات |

تحقق هذه السبائك تصميم الأداء المستهدف من خلال التركيبات المحسّنة: تعزز السلسلة 2000 القوة باستخدام النحاس، وتدفع السلسلة 7000 حدود القوة المحددة باستخدام نظام الزنك والمغنيسيوم والنحاس، بينما توازن السلسلة 6000 بين قابلية التشغيل الآلي ومقاومة التآكل عبر مراحل المغنيسيوم والسيليكون. وتشكل هذه المواد معاً مكتبة المواد الأساسية للتشغيل الآلي باستخدام الحاسب الآلي.

استراتيجية الاختيار: تحديد أولويات متطلبات القوة (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063)، ثم ادمج مقاومة التآكل (5052 > 6063 > 6063 > 6061 > 2024 > 7075) وتكلفة التصنيع (6063 < 6061 < 6061 < 5052 < 6082 < 2024 < 7075) لاتخاذ قرار شامل.

فيما يلي مواد التصنيع باستخدام الحاسب الآلي للقطع الفولاذية المستخدمة عادةً في مركز التصنيع الآلي اللحام وخصائص كل منها ومعلومات مقارنة التطبيقات:

| الدرجة القياسية الدولية (ASTM) | عناصر السبائك الرئيسية | الخصائص الأساسية | التطبيقات النموذجية |

| 5140 | Cr (0.8-1.1%) | قوة الشد 980 ميجا باسكال، صلابة HRC28-32، صلابة جيدة | أعمدة المحرك، والتروس، والمسامير |

| 4140 | الكروم (0.9 - 1.2%)، المنيوم (0.15 - 0.25%) | قوة الشد 1080 ميجا باسكال، والصلابة HRC30-35، والقوة العالية ومقاومة التعب | أنصاف أعمدة السيارات، ومسامير طاقة الرياح، وأنابيب حفر النفط |

| 8620H | النيكل (0.4-0.7%)، الكروم (0.4-0.6%)، المنغنيز (0.7-0.9%) | صلابة السطح المقوى بالهيكل HRC58-62، صلابة أساسية جيدة | تروس ناقل حركة السيارات، تروس المخفض، تروس المخفض |

| 4130 | الكروم (0.8 - 1.1%)، المونيوم (0.15 - 0.25%) | قوة شد 850 ميجا باسكال، صلابة HRC25-30، قابلية لحام ممتازة | المكونات الهيكلية للفضاء، والأنابيب الهيدروليكية، وإطارات الدراجات الهوائية |

| 4041 | الكروم (0.7 - 0.9%)، المونيوم (0.2 - 0.3%) | قوة شد 1100 ميجا باسكال، صلابة HRC32-38، مقاومة جيدة للصدمات | أعمدة الدفع للخدمة الشاقة، ومغازل أدوات الماكينات، وقطع غيار ماكينات التعدين |

| H13 | Cr (4.75-5.5%), Mo (1.1-1.75%), V (0.8-1.2%) | صلابة الصدمات ≥30 جول/سم²، قوة حرارية عالية | قوالب التشكيل على الساخن، قوالب الصب بالقالب |

الخاتمة

من خلال المواءمة الدقيقة لخصائص المواد مع متطلبات المعالجة، تواصل سبائك الألومنيوم توسيع نطاق تطبيقاتها في التصنيع باستخدام الحاسب الآلي، بينما تحافظ سبائك الفولاذ على مكانتها الأساسية في سيناريوهات القوة العالية حيث لا يمكن الاستغناء عنها. ويشكلان معًا الركيزتين التوأم لمواد التصنيع الحديثة. إذا كنت ترغب في تخصيص قطع الألومنيوم المشكّلة بنظام التحكم الرقمي الخاصة بك، انقر للاتصال بـ ويلدو فريق خدمة عملاء محترف للحصول على أحدث الأسعار.