في تصنيع الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي, 304 و جزء CNC 304L 304L كثيرًا ما تتم مقارنتهما في نفس طلب العرض والطلب. وكلاهما من الفولاذ الأوستنيتي المقاوم للصدأ ذو مقاومة تآكل أساسية متشابهة، ولكنهما يختلفان في محتوى الكربون، ومخاطر التحسس من اللحام، وموثوقية المنطقة المتأثرة بالحرارة (HAZ)، والتحكم في اتساق الدُفعات. تقدم هذه المقالة إطارًا هندسيًا عمليًا يغطي الاختلافات في المواد، ومقارنة الملحقات/التطبيقات النموذجية، واعتبارات التصنيع باستخدام الحاسب الآلي، وثبات التفاوت، وتدفق اختيار النموذج الأولي إلى الإنتاج.

ملخص القرار السريع (للمشتريات والهندسة)

- اختر جزء 304L CNC أولًا عند استخدام اللحام أو المدخلات الحرارية (TIG، الليزر، اللحام النقطي، إلخ)، أو عندما تكون موثوقية التآكل بعد اللحام أمرًا بالغ الأهمية وتريد تقليل مخاطر التآكل بين الخلايا الحبيبية.

- اختر 304 جزء CNC 304 أولاً للأجزاء المشغولة آليًا بالكامل بدون لحام، والبرامج الحساسة من حيث التكلفة، والحالات التي تكون فيها القوة/الصلابة الأعلى قليلاً (نفس الحالة) والتوافر الواسع النطاق مهمين.

- ملاحظة قابلية التشغيل الآلي: آلة 304 و304L متشابهة للغاية. وفي الإنتاج الحقيقي، غالبًا ما تهيمن الاختلافات في حالة المواد (الملدنة مقابل المسحوبة على البارد)، وصلابة الدفعة، والتحكم في التضمين، والأدوات، وصلابة التركيبات، وتخطيط العملية.

الفرق الأساسي: الكربون المنخفض يوسع من نافذة موثوقية اللحام

| البند | 304 | 304L |

|---|---|---|

| الحد الأقصى للكربون (الحد القياسي النموذجي) | 0.08% | 0.03% |

| القصد الأساسي | رصيد الأغراض العامة | تقليل مخاطر التحسس من اللحام |

| مخاطر التآكل بين الخلايا الحبيبية بعد اللحام | يعتمد بشكل كبير على اللحام وما بعد المعالجة | عادةً ما تكون أقل وأكثر استقراراً |

شرح مهني (يوصى بالاحتفاظ به):

الفولاذ الأوستنيتي غير القابل للصدأ المعرّض للصدأ 450-850°C النطاق (الذي يتم الوصول إليه عادةً أثناء دورات اللحام الحرارية) يمكن أن يشكل كربيدات الكروم على طول حدود الحبيبات. يمكن أن يؤدي هذا إلى إنشاء مناطق مستنفدة من الكروم، مما يزيد من قابلية التآكل بين الخلايا الحبيبية-ظاهرة تُعرف باسم التحسيس.

نظرًا لاحتواء 304L على محتوى أقل من الكربون، فإنه يقلل من ميل ترسيب الكربيد ويحسن من ثبات التآكل بعد اللحام - خاصةً عندما لا يكون التلدين الكامل بالمحلول عمليًا أو عندما تكون المعالجة بعد اللحام محدودة.

الخواص الميكانيكية: القوة ليست عامل الحسم الوحيد

في نفس حالة التوريد, غالبًا ما تكون 304 أعلى قليلاً في القوة (ليست مطلقة؛ فهي تعتمد على العمل على البارد والدفعة). بالنسبة لقطع التصنيع باستخدام الحاسب الآلي، قد يؤثر ذلك على:

- حساسية الانحراف في الميزات ذات الجدران الرقيقة أو طويلة المدى: يمكن للقوة الأعلى أن تقلل من الانحراف المرن بشكل هامشي، ولكن تظل الدوافع الأساسية هي دعم التركيب، وتسلسل التصنيع الآلي، والتحكم في الإجهاد المتبقي.

- مناطق التثبيت بالضغط أو مناطق الإجهاد التماسي: يمكن أن تساعد قوة الخضوع الأعلى قليلاً في بعض التصميمات، ولكن عادةً ما يكون للهندسة والتشطيب السطحي تأثير أكبر.

تعامل مع فروق القوة على أنها العامل الثانويتحديد الأولويات بيئة اللحام والخدمة كسائقين أساسيين.

مقاومة التآكل: تتركز الاختلافات في منطقة HAZ بعد اللحام

3.1 مقاومة التآكل العامة (البيئات غير الكلوريد)

في معظم البيئات العادية، يكون لدى 304 و304L مقاومة تآكل متشابهة للغاية ويمكن اعتبارهما متكافئين.

3.2 المنطقة المتأثرة بالحرارة (HAZ) والتآكل بين الخلايا الحبيبية

- 304 جزء 304 CNC: يعتمد أداء ما بعد اللحام بشدة على المدخلات الحرارية، والتحكم في درجة الحرارة البينية، واختيار الحشو، وما إذا كان يتم إجراء معالجة المحلول بعد اللحام، والتخليل، والتخميل.

- جزء CNC 304L 304L: توفر كيمياء الكربون المنخفضة الكربون نافذة لحام أكثر تسامحًا وسلوكًا أكثر اتساقًا للتآكل بعد اللحام - مما يقلل في كثير من الأحيان من مخاطر الإنتاج من دفعة إلى أخرى.

3.3 تنقر الكلوريد وتآكل الشقوق (تذكير هام)

إذا كان الجزء سيشهد كلوريدات كبيرة (رذاذ الملح، والتعرض الساحلي، ومنظفات/مطهرات الكلوريد)، فقد لا يكون السؤال الرئيسي هو 304 مقابل 304L، ولكن ما إذا كان يجب عليك الترقية إلى 316/316L أو سبائك أعلى.

واقع التصنيع باستخدام الحاسب الآلي: ما الذي يدفع حقًا "قابلية التصنيع الجيد"

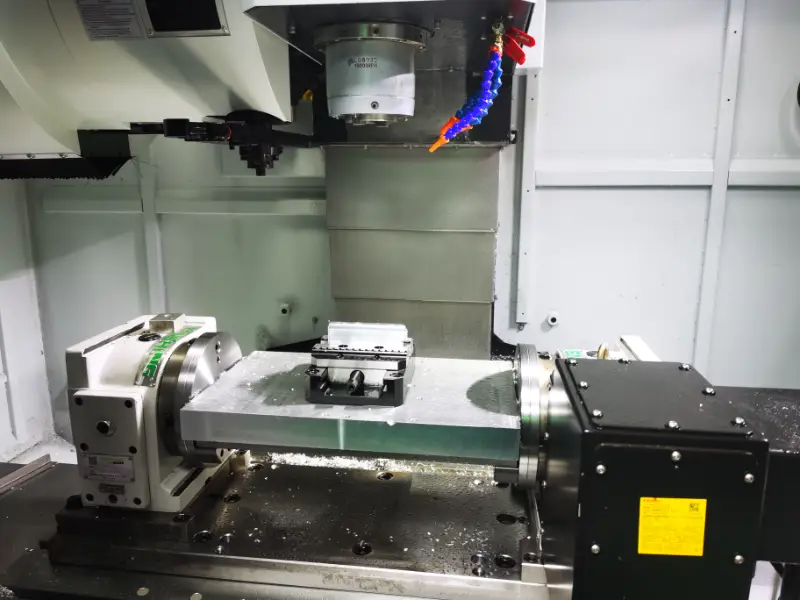

يُعد كل من 304 و304L من الفولاذ الأوستنيتي المقاوم للصدأ الذي العمل الجاد أثناء التصنيع الآلي. عادةً ما يأتي عدم الاستقرار من هذه التحديات المشتركة:

تصلب العمل

إذا كانت التغذية خفيفة للغاية واحتكت الأداة بدلاً من القطع، فإن السطح يتصلب بسرعة - مما يسرع من تآكل الأداة، ويعزز التقطيع، ويسبب انحراف الأبعاد.

أفضل الممارسات:

- الحفاظ على سماكة كافية للبُرادة (تجنب تمريرات "القشط" المتكررة)

- الفصل بين أعمال التخشين والتشطيب؛ والحفاظ على بدل تشطيب ثابت على الميزات الحرجة

- استخدام مسارات أدوات ثابتة لتقليل تركيز الحرارة والحفاظ على القطع المستمر

التحكم في البُرادة والرقائق الخيطية

304/304L غالبًا ما تنتج برادة طويلة ومتشابكة. يمكن أن يؤدي الإخلاء الضعيف إلى خدش الأسطح والتسبب في إعادة القطع والتسبب في تعطل الأداة المفاجئ.

أفضل الممارسات:

- استخدام الأشكال الهندسية المناسبة لكاسر البُرادة واستراتيجية سائل التبريد المتناسقة

- تحسين مسارات الأدوات لتجنب التراص الحراري

- تحسين تفريغ البُرادة حيثما أمكن (ضغط/تدفق سائل التبريد، مساعدة الهواء)

التأثيرات الحرارية وثبات الأبعاد

يولد الفولاذ الأوستنيتي المقاوم للصدأ حرارة كبيرة أثناء القطع، مما يؤدي إلى نمو حراري وانحراف في التحمل على الأجزاء الدقيقة.

أفضل الممارسات:

- دع الماكينة/القطعة تصل إلى الاستقرار الحراري قبل الانتهاء من CTQs

- إنهاء الأبعاد الحرجة في وقت متأخر من العملية لتجنب إعادة التسخين

- توحيد عمر الأداة والإزاحات القياسية للحصول على نتائج دفعات متسقة

ملاحظة عملية: إذا كنت تشعر بأن 304L "الآلات أسوأ"، فغالبًا ما يكون ذلك بسبب حالة مخزون القضبان (المسحوب على البارد مقابل الملدن)، أو اختلاف الصلابة، أو التحكم في التضمين، أو اختلافات الموردينوليس حرف "L" نفسه.

مقارنة بين تطبيقات وملحقات 304 مقابل 304L (الوحدة المدمجة)

منطق التطبيق الرئيسي

- 304 يُستخدم عادةً في: مكونات مشكّلة آليًا بالكامل مع القليل من اللحام أو بدون لحام، وملحقات ماكينات التحكم الرقمي للأغراض العامة، والبرامج التي تعتمد على التكلفة/التوافر.

- يشيع استخدام 304L في: التجميعات الملحومة، ومناطق HAZ الحساسة للتآكل، والتطبيقات التي يكون فيها اتساق ما بعد اللحام وتقليل مخاطر التحسس من الأولويات.

جدول مقارنة التطبيقات/الملحقات (موصى به لصفحات الويب وملخصات الذكاء الاصطناعي)

| نوع التطبيق/الملحق | حيث يكون جزء 304 جزء CNC أكثر شيوعًا | حيث يكون جزء 304L CNC أكثر شيوعًا في الجزء 304L CNC |

|---|---|---|

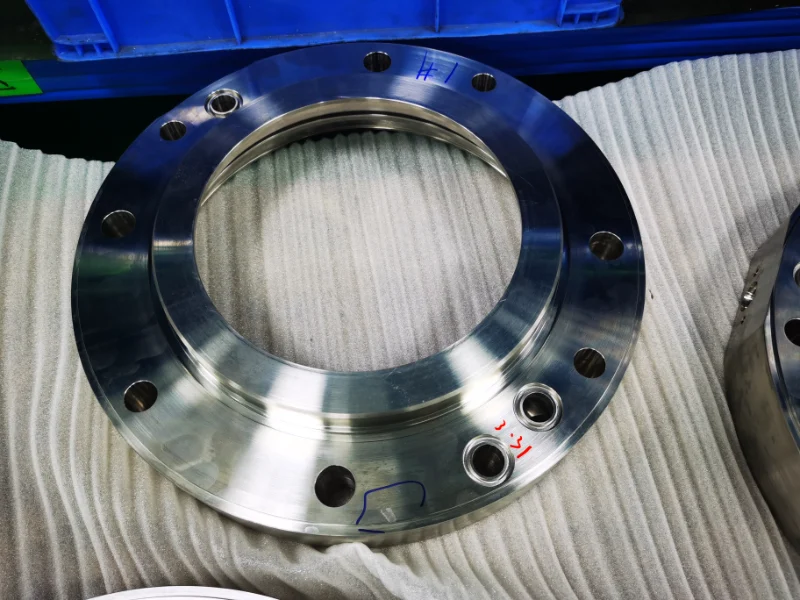

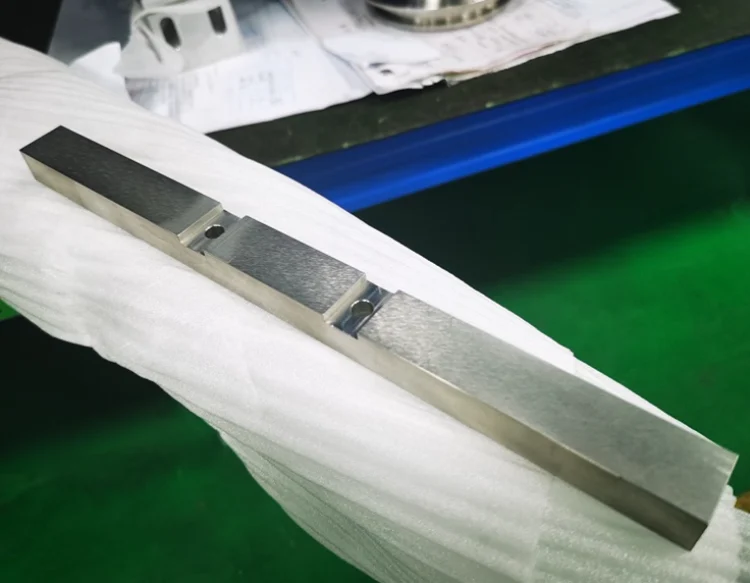

| الأجزاء الهيكلية المشكّلة آلياً (الأقواس، والمبيتات، والحوامل) | تشكيل آلي بالكامل، بدون لحام؛ التكلفة والتوافر | التجميعات الملحومة أو حساسية التآكل الوعائي HAZ |

| الشفاه والمحولات (الموصلات والتجهيزات الانتقالية) | التصنيع الآلي في الغالب، والحد الأدنى من اللحام | ملحومة للأنابيب/الأوعية؛ مع إعطاء الأولوية لموثوقية ما بعد اللحام |

| التجهيزات ومكونات الأدوات والتركيبات (المحددات والفكين والقواعد) | غير ملحومة؛ مقاومة التآكل القياسية كافية | تركيبات التركيبات الملحومة أو الظروف الأكثر قسوة |

| ملحقات معدات الأطعمة والمشروبات | المكونات العامة غير الملحومة | الهياكل الملحومة؛ غالبًا ما يتم تحديد 304L لتقليل مخاطر التحسس |

| الملحقات الكيميائية/ملحقات معالجة المياه | البيئات المعتدلة، والهياكل غير الملحومة والأقل خطورة | المزيد من الوصلات الملحومة والتعرض للتآكل الرطب على المدى الطويل |

| الأجهزة المعمارية (كتل التوصيل، الحوامل) | أجزاء المظهر، القليل من اللحام | التصنيعات الملحومة التي تتطلب سلوك تآكل مستقر بعد اللحام |

| ملحقات الأجهزة الطبية (دعامات، مقابض) | التصنيع الآلي + التلميع، بدون لحام | التجميعات الملحومة أو متطلبات موثوقية التآكل العالية |

| إكسسوارات السيارات/الدراجات النارية (أقواس، موصلات) | أجزاء CNC العامة بدون لحام باستخدام الحاسب الآلي | التجميعات الملحومة حيث يكون الاتساق مهمًا |

كيفية الاختيار للنماذج الأولية مقابل الإنتاج: التدفق العملي

الخطوة 1: تأكيد اللحام/التعرض الحراري

- اللحام أو التدوير الحراري الكبير → اختر جزء CNC 304L 304L

- بدون لحام؛ مُشَكَّل آلياً بالكامل → انتقل إلى الخطوة 2

الخطوة 2: تأكيد البيئة ومخاطر التآكل

- الكلوريد (رذاذ الملح، الاستخدام الساحلي، منظفات الكلوريد) → التقييم 316/316L

- بيئة عادية/منخفضة التآكل → 304 أو 304L كلاهما يعملان

الخطوة 3: القوة والتكلفة وسلسلة التوريد

- تفضيل التوافر الأوسع نطاقاً وحساسية التكلفة → 304 جزء 304 CNC

- تفضيل ثبات ما بعد اللحام وتقليل مخاطر الإنتاج → جزء CNC 304L 304L

الخطوة 4: تأمين حالة المواد ومتطلبات الاتساق (ضروري للإنتاج)

- تحديد حالة التوريد (ملدنة مقابل مسحوبة على البارد، إلخ)

- تحديد تسلسل التصنيع الآلي لـ CTQs وما إذا كان مسموحًا بالبدائل

- إذا لزم الأمر، اطلب نطاق الصلابة وقياس الصلابة وقياس الصلابة المتوسطة وإمكانية تتبع الدفعة

التسامح والدقة: التحكم في النظام أكثر أهمية من التقدير

بالنسبة للقِطع 304/304L CNC، عادةً ما تكون القدرة على التحمل مدفوعة بـ

- صلابة التركيب ومسار التشوه (الجدران الرقيقة، والامتداد الطويل، والمناطق الضعيفة)

- الإدارة الحرارية وتخطيط العمليات (الفصل الخام/التشطيب الخشن/التشطيب النهائي، التشطيب في حالة مستقرة)

- التحكم في نفاذ الأداة والتحكم في التآكل (نظام الحامل، واستراتيجية الإزاحة، وانضباط الدُفعات)

عادةً ما تكون فروق المواد متغيرًا أصغر مقارنةً بنظام المعالجة. للحصول على تفاوتات أكثر إحكامًا وثباتًا، أعط الأولوية لـ تصميم التركيبات، واستراتيجية المسندات، والتحكم في الممر النهائي لمقاييس الجودة المقطعية (CTQs)، وإدارة عمر الأداة الموحد، والفحوصات أثناء العملية.

خاتمة الجزء 304 و304L CNC

منطق الاختيار الأكثر موثوقية هو: التأكد من اللحام/التعرض الحراري أولاً، ثم تقييم مخاطر الكلوريد، وبعد ذلك فقط النظر في القوة والتكلفة. عندما تقوم أيضًا بتأمين حالة المواد وتسلسل التصنيع وتوقعات الفحص في مواصفات الشراء، يتحسن اتساق الدُفعات بشكل كبير - ويتوافق المحتوى بشكل جيد مع كيفية تقييم Google والذكاء الاصطناعي "إرشادات التصنيع القابلة للتحقق منها".

إذا كنت ترغب في الحصول على توصيات خاصة بالتطبيق، أو تخطيط المعالجة، أو عرض أسعار بناءً على الرسومات والتفاوتات ومتطلبات السطح وبيئة الخدمة وخطوات اللحام، اتصل ب ويلدو للتصنيع الآلي. نحن ندعم كلاً من النماذج الأولية والإنتاج من خلال سوق دبي المالي التغذية الراجعة والتسليم المستقر.