التصنيع الآلي باستخدام الحاسب الآلي (التحكم العددي الحاسوبي) هي تقنية تستخدم برامج الكمبيوتر للتحكم في أدوات الماكينات لتحقيق التصنيع الآلي الدقيق. وهي تُستخدم على نطاق واسع في إنتاج الأجزاء المعقدة في مجالات الطيران والسيارات والطب وغيرها من المجالات. تغطي عملية التصنيع الآلي الدورة الكاملة من النمذجة الرقمية إلى تسليم المنتج النهائي. يلعب التنفيذ الدقيق لكل حلقة دورًا حاسمًا في جودة المنتج النهائي. إن خطوات التصنيع الآلي باستخدام الحاسوب الرقمي هي كما يلي:

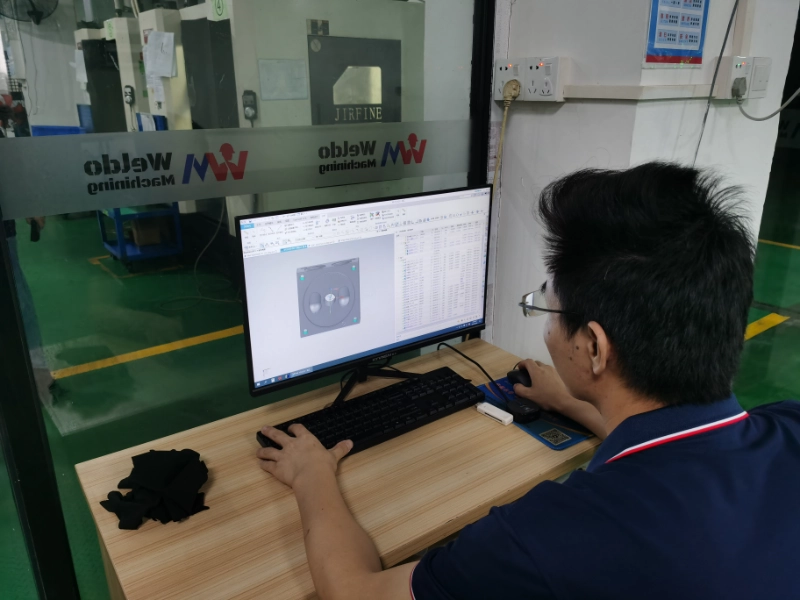

مرحلة التصميم: نمذجة التصميم بمساعدة الحاسوب

الخطوة: استخدم برنامج CAD (التصميم بمساعدة الحاسوب) (مثل سوليدووركس أو أوتوكاد) لإنشاء نموذج ثلاثي الأبعاد أو رسم ثنائي الأبعاد لتحديد هندسة الجزء وأبعاده بوضوح, التفاوتاتومتطلبات تشطيب السطح.

النقطة الأساسية: يجب أن يكون التصميم متوافقًا مع المعالجة، مع تجنب الميزات التي يصعب تشغيلها آليًا مثل الصغر المفرط أنصاف أقطار الزاوية والتجاويف العميقة.

تخطيط العمليات: برمجة CAM

الخطوة: استيراد نموذج CAD إلى كام برنامج (التصنيع بمساعدة الحاسوب) (مثل Mastercam أو UG) لإنشاء مسار الأداة (كود G).

اختيار الأداة: حدد قاطع التفريز أو المثقاب أو أداة الخراطة بناءً على صلابة المواد ودقة التصنيع الآلي.

إعداد المعلمة: يتضمن ذلك سرعة القطع، ومعدل التغذية، وسرعة عمود الدوران، وعمق القطع.

التحقق بالمحاكاة: استخدم برنامجًا لمحاكاة عملية التصنيع الآلي للتحقق من التصادمات، والقطع الزائد، وغيرها من المشكلات. النقطة الأساسية: تحسين مسارات الأدوات لتقليل وقت التصنيع الآلي مع ضمان جودة السطح.

تحضير المواد وتركيبها

الخطوات:

اختيار المواد: اختر المعدن (الألومنيوم أو الفولاذ) أو البلاستيك أو المواد المركبة بناءً على متطلبات أداء القِطع (مثل القوة ومقاومة التآكل).

التشبيك والتموضع: استخدم ملزمة أو ظرف ظرف أو أداة تثبيت متخصصة لتأمين المواد وضمان ثبات الماكينات.

إعداد الأداة: تحديد أصل نظام إحداثيات قطعة العمل باستخدام مسبار أو طريقة يدوية (G54-G59).

النقطة الأساسية: تجنّب التشوه أثناء التشبيك؛ تؤثر دقة إعداد الأداة بشكل مباشر على أبعاد التصنيع الآلي.

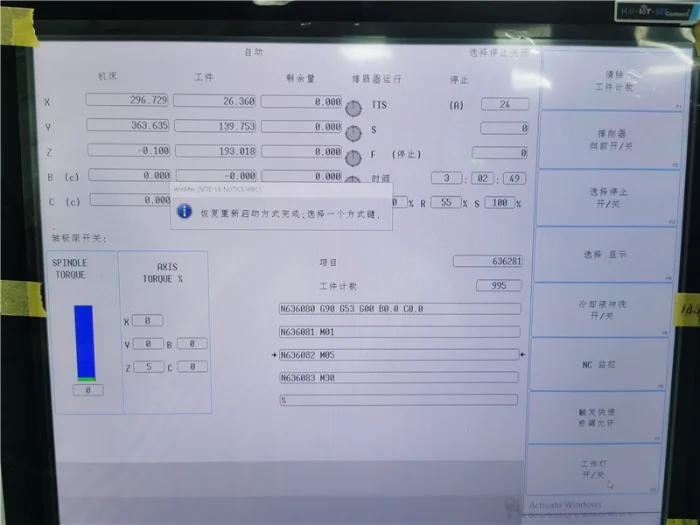

إعداد ماكينة CNC

الخطوات:

إدخال البرنامج: تحميل الكود G الذي تم إنشاؤه بواسطة برنامج CAM إلى وحدة تحكم الماكينة.

تركيب الأداة: تغيير الأداة وفقًا لمتطلبات البرنامج وتعيين قيمة تعويض الأداة.

التشغيل التجريبي: قم بتشغيل البرنامج جافًا (بدون مواد) للتحقق من الحركة الصحيحة للماكينة.

النقطة الأساسية: تأكد من اتساق نظام إحداثيات الماكينة ونظام إحداثيات قطعة العمل لتجنب أخطاء البرنامج.

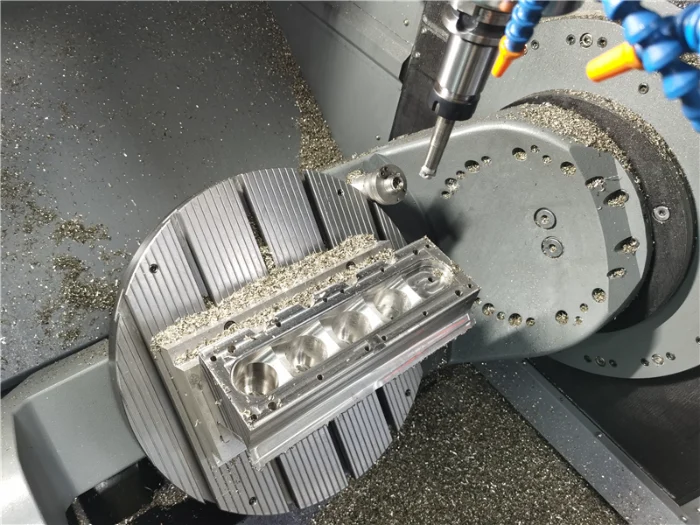

التصنيع الآلي باستخدام الحاسب الآلي الخشن

الغرض: إزالة معظم المواد الزائدة بسرعة والحصول على شكل شبه شبكي. الخطوات:

استخدم أداة ذات قطر كبير (مثل ماكينة تفريز طرفي) لإجراء القطع الطبقي.

السماح ببدل تشطيب (عادةً 0.1-0.5 مم).

النقطة الأساسية: التحكم في قوى القطع لتجنب الاهتزاز وزيادة الكفاءة إلى أقصى حد.

التصنيع الآلي باستخدام الحاسب الآلي شبه النهائي

الغرض: زيادة تصحيح الشكل استعدادًا للتشطيب.

الخطوات:

استخدم أداة ذات قطر أصغر أو قاطع تفريز ذو طرف كروي لماكينة السطح المنحني.

تقليل عمق القطع لتحسين جودة السطح.

نقطة أساسية: تأكد من توحيد بدلات المخزون لتجنب القطع الزائد أثناء التشطيب.

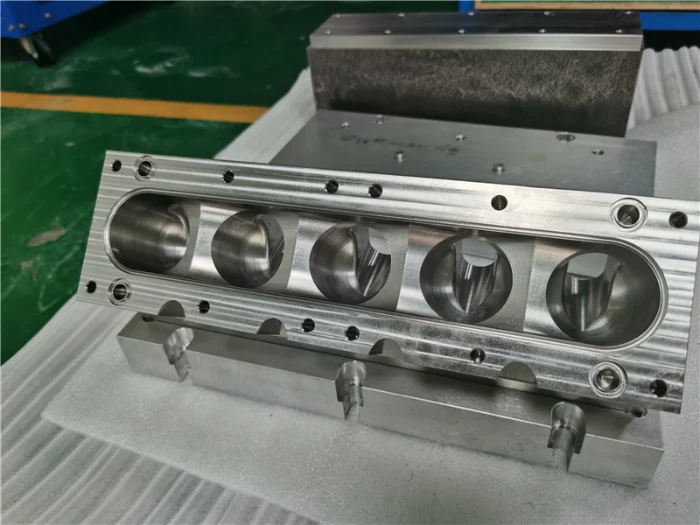

التشطيب بالقطع باستخدام الحاسب الآلي باستخدام الحاسب الآلي

الغرض: تحقيق الأبعاد النهائية ومتطلبات تشطيب السطح.

الخطوات:

استخدم أداة ذات قطر صغير أو أداة نقش دقيقة للقطع الدقيق.

تحكم في معدل التغذية وسرعة القطع لتقليل تآكل الأداة.

النقطة الأساسية: عادةً ما يكون فحص الأبعاد مطلوبًا بعد الانتهاء من التشطيب، ويتم إجراء عمليات تصنيع إضافية إذا لزم الأمر.

صنع الثقوب والتشغيل الآلي للخيوط

الخطوات:

الثقب: استخدم مثقاباً مركزياً لتحديد موقع الثقب، ثم قم بتغيير لقمة الحفر لإكمال ثقب من خلال ثقب أو ثقب أعمى.

إعادة التوسيع/التثقيب: تحسين دقة قطر الثقب وجودة السطح.

صنبور: استخدم صنبور لإنشاء لولبة داخلية.

النقطة الرئيسية: يجب أن تكون الثقوب متعامدة، ويجب أن تتوافق اللوالب مع التفاوتات المسموح بها.

إزالة الأزيز والمعالجة السطحية

الخطوات:

إزالة الأزيز يدوياً: الاستخدام الملفات و ورق الصنفرة لإزالة نتوءات الحواف.

إزالة الأزيز بالماكينة: استخدم الطرق الآلية مثل الطحن بالاهتزاز والسفع الرملي.

تشطيبات السطح: يمكن إجراء الطلاء بالأكسدة والطلاء الكهربائي والطلاء حسب الحاجة.

النقطة الأساسية: يجب أن يكون نزع الأزيز شاملاً لتجنب التأثير على التجميع أو الوظيفة.

فحص الجودة

الخطوات:

فحص الأبعاد: استخدام الفرجار، والميكرومتر، وماكينات قياس الإحداثيات (CMMs) للتحقق من الأبعاد.

فحص السطح: الفحص البصري أو قياس جودة السطح باستخدام جهاز اختبار الخشونة.

الاختبار الوظيفي: إجراء اختبارات الأداء (مثل الختم والقوة) بعد التجميع.

النقطة الأساسية: يجب أن يغطي الاختبار الأبعاد الحرجة والتفاوتات الحرجة لضمان معدل نجاح مُرضٍ.

التعبئة والتغليف والتسليم

الخطوات: تنظيف الأجزاء، ووضع زيت مضاد للصدأ (للأجزاء المعدنية)، وتغليفها وفقًا لمواصفات العميل (على سبيل المثال، صناديق أو كراتين رغوية).

نقطة أساسية: يجب أن تكون العبوة مقاومة للصدمات والرطوبة لمنع التلف أثناء النقل. المزايا الأساسية لـ التصنيع الآلي باستخدام الحاسب الآلي

دقة عالية: دقة تحديد المواقع القابلة للتكرار تصل إلى ± 0.001 مم.

الكفاءة: تقلل الماكينات الآلية من التدخل اليدوي، مما يجعلها مناسبة للإنتاج بكميات كبيرة.

المرونة: يسمح التبديل السريع للبرامج بالتكيف مع الطلبات ذات المزيج العالي والحجم المنخفض.

من خلال الالتزام الصارم بهذه الخطوات، تتيح الماكينات بنظام التحكم الرقمي التصنيع الآلي الفعال والدقيق بدءًا من التصميم وحتى المنتج النهائي، مما يلبي متطلبات القطع المعقدة في مجالات الفضاء والسيارات والمجالات الطبية.

ملخص خطوات التصنيع الآلي باستخدام الحاسب الآلي

يحقق التصنيع الآلي باستخدام الحاسب الآلي تصنيع قطع عالية الدقة من خلال عملية منهجية. تتضمن العملية الأساسية: النمذجة باستخدام التصميم بمساعدة الحاسوب لتحديد هندسة القِطع، وبرمجة CAD لإنشاء مسارات الأدوات وتحسين المعلمات، والتثبيت وتحديد المواقع لضمان ثبات الماكينات، والقطع الطبقي (التخشين ونصف التشطيب والتشطيب) للاقتراب تدريجيًا من الأبعاد النهائية، وتصنيع الثقوب والخيوط لإكمال هيكل التوصيل، وإزالة الأزيز لتحسين جودة السطح، وأخيرًا فحص الإحداثيات ثلاثية الأبعاد للتحقق من دقة الأبعاد. تنطبق هذه العملية ذات الحلقة المغلقة، التي تجمع بين التحكم الآلي والحرفية الدقيقة، على مجموعة واسعة من السيناريوهات، بدءًا من التخصيص في قطعة واحدة إلى الإنتاج الضخم، وأصبحت تقنية أساسية في التصنيع الحديث.

الأسئلة الشائعة حول خطوات التصنيع الآلي باستخدام الحاسب الآلي

ما هي الاستعدادات المطلوبة قبل التصنيع الآلي باستخدام الحاسوب؟

يلزم تصميم نموذج CAD، وبرمجة CAM لإنشاء الكود G، واختيار المواد، وتطوير إستراتيجية التشبيك، بالإضافة إلى ضمان المحاذاة بين نظام إحداثيات أداة الماكينة ونظام إحداثيات قطعة العمل.

ما هي الاختلافات الرئيسية بين التخشين والتشطيب؟

يزيل التخشين بسرعة معظم المخزون (تاركًا مخزون 0.1-0.5 مم) باستخدام أدوات ذات قطر كبير. يستخدم التشطيب أدوات ذات قطر صغير للقطع الدقيق، مع الحفاظ على خشونة السطح Ra ≤ 0.8 ميكرومتر.

كيف يمكن تجنب الاهتزاز أثناء التصنيع الآلي باستخدام الحاسب الآلي؟

قم بتحسين معلمات القطع (تقليل معدل التغذية، وتقليل عمق القطع)، أو استخدام أدوات تخميد الاهتزاز، أو ضبط صلابة التثبيت، أو تجنب مسارات الرنين بشكل استباقي من خلال محاكاة CAM.

ما هي أسباب انحرافات قطر الثقب أثناء التصنيع الآلي باستخدام الحاسب الآلي؟

تآكل الأداة، أو عدم كفاية سرعة عمود الدوران، أو إمداد سائل التبريد غير الطبيعي، أو تشبيك الشُّغْلَة غير المتماسك، أو إعدادات معلمات معلمات التصنيع الآلي للثقب غير الصحيحة في برنامج CAM.

ما هي مزايا التصنيع الآلي باستخدام الحاسب الآلي خماسي المحاور مقارنةً بالتصنيع الآلي ثلاثي المحاور؟

تتيح الماكينات خماسية المحاور إمكانية التصنيع الآلي متعدد الزوايا للأسطح المعقدة في مشبك واحد، مما يقلل من أوقات التثبيت، ويحسن الدقة، ويقصر دورات التصنيع الآلي. وهي مناسبة للأجزاء ذات الأشكال الخاصة مثل شفرات الطائرات.

كيف يمكنني حل مشكلة خشونة السطح دون المستوى بعد التصنيع الآلي باستخدام الحاسب الآلي؟

افحص تآكل الأداة، اضبط معلمات الإنهاء (تقليل معدل التغذية، تقليل بدل القطع)، استبدلها بأداة أعلى دقة، أو أضف خطوة صقل.

كيف يمكنني الموازنة بين تكلفة التصنيع الآلي باستخدام الحاسب الآلي وكفاءته لإنتاج دفعات صغيرة؟

استخدم التَرْكِيبات المعيارية لتقليل وقت التغيير، وتحسين مسارات الأدوات لتقليل الانتقال الخامل، واختيار أدوات عالمية لتقليل تكاليف المخزون، وإنشاء برامج بسرعة باستخدام برنامج CAM.

كيف يمكن تحقيق الفحص الآلي والتغذية الراجعة في التصنيع باستخدام الحاسب الآلي؟

دمج مجسات القياس داخل العملية (مثل مجسات الأشعة تحت الحمراء أو مجسات الليزر) لجمع بيانات الأبعاد في الوقت الحقيقي وتوفير تغذية راجعة لنظام التحكم، وضبط معلمات التصنيع الآلي تلقائيًا أو تشغيل إجراءات التعويض.