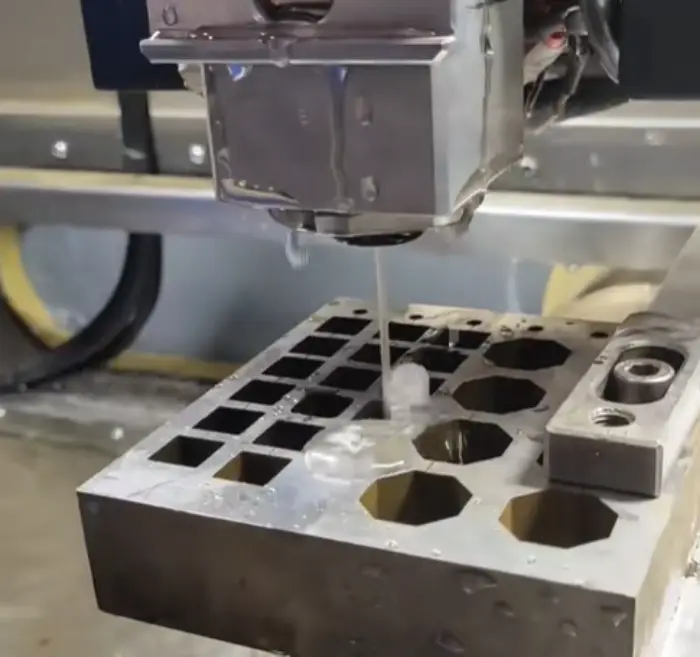

في صناعة تشغيل المعادن، ماكينات التفريغ الكهربائي (EDM) على نطاق واسع في المعالجة الدقيقة، مثل تصنيع القوالب ومعالجة المكونات المعقدة الشكل. تُعد كل من آلة EDM بالقطع السلكي السريع (EDM بالقطع السلكي) وآلة EDM بالقطع السلكي البطيء (EDM بالقطع السلكي البطيء) نوعين مهمين من EDM بالقطع السلكي، ولكل منهما مزاياها الفريدة وسيناريوهات تطبيقها. سوف تقارن هذه المقالة بين هاتين التقنيتين بالتفصيل من أبعاد متعددة، بما في ذلك مبادئ العمل، وسلك القطب الكهربائي، وسائل التبريد، وسرعة المعالجة، والدقة، وجودة السطح، والتكلفة، وسيناريوهات التطبيق، واعتبارات المعالجة، والتقنيات البديلة.

مبادئ عمل الآلة الإلكترونية للقطع السلكي السريع مقابل البطيء

قطع الأسلاك السريع: يعمل EDM بالقطع السلكي السريع باستخدام تفريغ كهربائي عالي التردد بين سلك القطب الكهربائي وسطح قطعة العمل لتحويل الطاقة الكهربائية إلى طاقة حرارية، وتبخير المعدن أو تغويزه أو صهره لإتمام عملية القطع. ونظرًا لأن سلك القطب الكهربائي أكثر سمكًا والتيار أعلى، فإنه يمكنه تنفيذ مهام القطع بسرعة للمواد الأكثر سمكًا، ولكن على حساب الدقة وجودة السطح.

قطع السلك البطيء: يستخدم القطع السلكي البطيء تيارات أصغر وأسلاك قطب كهربائي أدق. تكون سرعة القطع أبطأ، ولكنها تسمح بتفريغات كهربائية أكثر تفصيلاً للقطع الدقيق. يركز القطع السلكي البطيء على المعالجة عالية الدقة وهو مناسب للمهام التي تتطلب جودة سطح عالية للغاية وتفاوتات في الأبعاد.

مقارنة الأسلاك الكهربائية

قطع الأسلاك السريع: عادةً ما يستخدم القطع السلكي السريع أسلاك قطب كهربائي أكثر سمكًا (0.2-0.25 مم)، وهي مناسبة لقطع المواد المعدنية السميكة بسرعة. في حين أن أسلاك القطب السميكة تزيد من كفاءة القطع، فإنها تؤدي أيضًا إلى علامات قطع أكبر ودقة معالجة أقل.

قطع السلك البطيء: يستخدم القطع السلكي البطيء أسلاك قطب كهربائي أدق (0.03 مم إلى 0.15 مم). يقلل السلك الأكثر دقة من مساحة التفريغ أثناء عملية القطع، وبالتالي تحسين الدقة وجودة السطح. تقلل الأسلاك الدقيقة من خشونة السطح بشكل فعال.

مقارنة مواد الأسلاك الكهربائية

تلعب أسلاك القطب الكهربائي دورًا حاسمًا في EDM، مما يؤثر بشكل مباشر على دقة التصنيع وجودة السطح وكفاءة القطع وعمر السلك الكهربائي. تختلف المواد المستخدمة لأسلاك القطب الكهربائي بين قطع الأسلاك السريعة والبطيئة. تشمل مواد أسلاك القطب الكهربائي الشائعة النحاس وسبائك النحاس والموليبدينوم والنحاس الأصفر.

سلك القطب الكهربائي النحاسي/النحاسي النحاسي

أسلاك الأقطاب الكهربائية النحاسية هي واحدة من أكثر المواد استخدامًا في EDM، وهي ذات مقاومة جيدة للأكسدة وتستخدم في معالجة قطع الأسلاك البطيئة.

توصيل كهربائي وحراري ممتاز: الأسلاك النحاسية ممتازة التوصيل الكهربائي و التوصيل الحراريوتحسين أداء التفريغ وضمان القطع المستقر.

الاستخدام لمرة واحدة: تستخدم الأسلاك النحاسية مرة واحدة لكل دورة معالجة، بدقة قطر السلك ± 0.001 مممناسبة للمعالجة المتوسطة إلى العالية الدقة.

قابلية واسعة للتكيف: إنه مناسب لمعالجة مجموعة واسعة من المواد المعدنيةبما في ذلك الصلب الكربوني، والفولاذ المقاوم للصدأ، وسبائك الألومنيوم، وسبائك النحاسخاصة للإنتاج على دفعات منتظمة بمتطلبات دقة أقل.

القوة الميكانيكية: الأسلاك النحاسية لها قوة شد تبلغ 600 ميجا باسكال تقريبًاوهو ما يكفي للحفاظ على توتر مستقر أثناء عملية القطع. في حين أن قوة الشد الخاصة به أقل من سلك الموليبدينوم، إلا أن السلك النحاسي لا يزال بإمكانه ضمان استقرار المعالجة الجيدة في عملية الشد المنخفضة للقطع البطيء لسلك EDM، مما يمنع كسر السلك أو الاهتزاز.

سلك قطب الموليبدينوم الكهربائي

تُستخدم أسلاك أقطاب الموليبدينوم الكهربائية بشكل شائع في المعالجة الدقيقة نظرًا لارتفاع درجة انصهارها وقوتها، خاصةً في المعالجة السريعة لقطع الأسلاك.

درجة انصهار عالية وقوة شد عالية: يحتوي سلك الموليبدينوم على درجة انصهار 2610 درجة مئوية و قوة شد تبلغ 1000 ميجا باسكال تقريبًامما يجعلها مناسبة لظروف درجات الحرارة العالية والتوتر العالي في القطع السلكي السريع للتشغيل الآلي للقطع السلكي.

استخدام الدراجات الهوائية: يمكن استخدام سلك الموليبدينوم 5-10 مرات في دورات متكررةتوفير الفعالية من حيث التكلفة للمعالجة الخشنة وشبه الدقيقة.

قدرة قوية على التكيف: إنه مثالي للمعالجة المواد مثل الفولاذ الكربوني، والفولاذ المقاوم للصدأ، والسبائك الصلبة، ويمكن استخدامها في القطع السلكي السريع للقطع السميكة المتوسطة السُمك (حتى 300 مم).

سرعة معالجة عالية: عروض أسلاك الموليبدينوم كفاءة المعالجة السريعةخاصة بالنسبة إلى قطع خشن عالي السرعةمما يجعلها مناسبة لمتطلبات الدقة المنتظمة.

سلك التنغستن

درجة انصهار عالية للغاية : يحتوي التنجستن على درجة انصهار 3410 درجة مئويةمما يجعلها شديدة المقاومة للتآكل في البيئات ذات درجات الحرارة العالية، مما يضمن الحد الأدنى من التآكل أثناء عملية القطع.

قوة الشد العالية : مع قوة شد ≥1500 ميجا باسكال، يظل سلك التنجستن مستقرًا تحت التوتر العالي، مما يمنع انكسار السلك و الاهتزاز أثناء عملية القطع.

صلابة ممتازة : يحافظ على سلك التنغستن صلابة عاليةحتى عند الأقطار فائقة الدقة (0.02 مم)، مما يجعلها مثالية ل أخاديد دقيقة فائقة الدقة و الثقوب الصغيرة التي يصعب تحقيقها باستخدام أسلاك أخرى.

مقاومة التآكل في درجات الحرارة العالية : مقاومات أسلاك التنغستن التآكل في درجات الحرارة العالية بفعالية، مما يسمح لها بالتعامل مع درجات حرارة التفريغ النبضي حتى 8000-10000 درجة مئوية دون تآكل كبير، مما يجعلها مناسبة لظروف القطع القاسية.

فيما يلي ملخص ومقارنة بين الأنواع الثلاثة من أسلاك الأقطاب الكهربائية.

| نوع القطب الكهربائي | الأسلاك النحاسية (نحاس نحاسي/مجلفن/نحاس نقي) | سلك الموليبدينوم (Mo2 القياسي) | أسلاك التنجستن (التنغستن النقي/سبائك التنغستن) |

|---|---|---|---|

| الماكينة القابلة للتطبيق | حصريًا ل WEDM-LS (ماكينة EDM السلكية منخفضة السرعة) | حصريًا ل WEDM-HS (ماكينة EDM السلكية عالية السرعة) | الاستخدام العرضي ل WEDM-HS / ظروف العمل الخاصة لـ WEDM-LS المتطورة |

| الخصائص الأساسية | توصيل كهربائي/حراري ممتاز، درجة انصهار 1083 درجة مئوية، تآكل منخفض | درجة انصهار 2610 ℃، قابلة لإعادة التدوير، قوة شد معتدلة | نقطة انصهار 3410 ℃، أعلى قوة شد، عدم تآكل تقريبًا، صلابة عالية للسلك فائق الدقة |

| دقة التصنيع | ± 0.005 ~ 0.01 مم | ± 0.01 ~ 0.02 مم | في حدود ± 0.001 مم |

| خشونة السطح | Ra0.2 ~ 1.6 ميكرومتر | فوق Ra3.2 ميكرومتر | أقل من Ra0.2 ميكرومتر |

| وضع الاستخدام | يمكن التخلص منها | قابلة لإعادة التدوير لمدة 5 إلى 10 مرات | يمكن التخلص منها (لظروف العمل الخاصة) |

| سيناريو التطبيق | التصنيع الآلي الروتيني/عالي الدقة لماكينات WEDM-LS (القوالب، القطع الدقيقة) | التصنيع الآلي الخشن/شبه النهائي ل WEDM-HS (القوالب العامة، أجزاء الدُفعات) | تصنيع قطع العمل فائقة السماكة، والأخاديد فائقة الدقة، والمواد الهشة فائقة الصلابة |

| مستوى التكلفة | متوسط-عالي | منخفضة للغاية | مرتفع للغاية |

| الملصق الأساسي | قياسي ل WEDM-LS، دقة عالية/تشطيب عالٍ | معيار WEDM-HS، تكلفة منخفضة/كفاءة عالية | قطب كهربائي خاص، للتشغيل الآلي الصعب فقط |

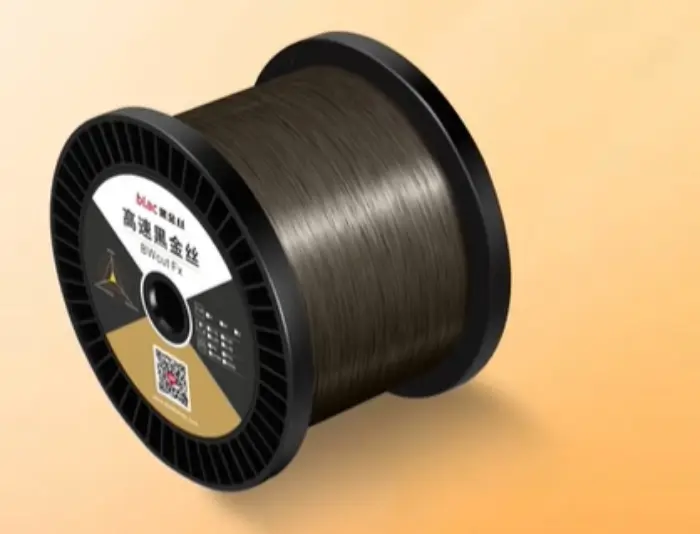

سلك الذهب الأسود - سلك بتصميم جديد لتصنيع آلات التصنيع الآلي EDM

سلك الذهب الأسود هو سلك قطب كهربائي مركب عالي الأداء يُستخدم حصريًا في إدارة EDM السلكية البطيئة. ويشار إليه عادةً باسم "السلك الأسود" أو "السلك المطلي بالذهب الأسود" في السوق. يُصنع القلب عادةً من النحاس الأصفر عالي الشد، مع طلاء سبيكة خاصة على الطبقة الخارجية (مثل الزنك والنيكل أو سبائك الكوبالت أو طلاء الكربون الشبيه بالماس)، مما يمنحه مظهرًا أسود رمادي أو أسود ذهبي غير لامع. ويعتبر نموذجاً أكثر تقدماً من السلك العادي المطلي بالزنك.

- قوة شد أعلى مقارنةً بالأسلاك العادية المطلية بالزنك، مما يجعلها مناسبة لقطع المواد السميكة عالية الشد.

- تفريغ أكثر استقرارًامع انخفاض معدل كسر الأسلاك، وانخفاض معدل التآكل، وسرعة قطع أسرع.

- إن طلاء يمنع الانحناء القوسييحسّن من إزالة البُرادة ويوفر تشطيبًا أفضل للسطح ودقة أفضل من السلك العادي المطلي بالزنك.

- تُستخدم حصرياً في ماكينة EDM السلكية البطيئةللاستخدام لمرة واحدة. وهو أغلى من السلك العادي المطلي بالزنك ولكنه أرخص من سلك التنجستن النقي.

- تم وضعه كـ سلك إنتاج عالي الجودةبين السلك النحاسي العادي المطلي بالزنك وسلك التنجستن الخاص.

دور سائل التبريد ومتطلباته

قطع الأسلاك السريع: في EDM بالقطع السلكي السريع، يعد اختيار سائل التبريد أمرًا بالغ الأهمية لأن القطع يولد كمية كبيرة من الحرارة. عادةً ما يتم استخدام سائل تبريد الزيت المستحلب. وهو يوفر تبريدًا ممتازًا، ويزيل الحرارة المتولدة أثناء القطع بسرعة، مما يمنع ارتفاع درجة الحرارة وتشوه قطعة العمل. وبالإضافة إلى ذلك، يوفر الزيت المستحلب بعض التزييت، مما يقلل من الاحتكاك بين سلك القطب الكهربائي وقطعة العمل، وبالتالي يطيل عمر سلك القطب الكهربائي. تساعد وظيفة التنظيف لسائل التبريد أيضًا على إزالة حطام القطع، والحفاظ على استقرار عملية التفريغ، وبالتالي تحسين كفاءة المعالجة وجودة السطح.

قطع السلك البطيء: في ماكينة EDM للقطع السلكي البطيء، يركز اختيار سائل التبريد على متطلبات المعالجة الدقيقة، وعادةً ما يستخدم الماء منزوع الأيونات أو الكيروسين. يتميز الماء منزوع الأيونات بموصلية كهربائية منخفضة للغاية ولا يحتوي على أيونات، مما يجنب التحليل الكهربائي ويضمن استقرار التفريغ الكهربائي. كما أنه يوفر تبريدًا جيدًا، مما يزيل الحرارة المتولدة أثناء القطع ويمنع ارتفاع درجة الحرارة أو الأكسدة على سطح قطعة العمل. وفي الوقت نفسه، يتمتع الماء منزوع الأيونات بقدرات تنظيف قوية، مما يساعد على إزالة حطام القطع وتقليل تآكل الأسلاك الكهربائية والتلوث، مما يضمن استقرار المعالجة عالية الدقة وجودة السطح.

مقارنة سرعة المعالجة

قطع الأسلاك السريع: تتميز ماكينة القطع السلكي السريع بسرعة قطع أسرع، حيث تتراوح سرعات المعالجة الخطية من 8 إلى 10 أمتار في الثانية، مما يجعلها مناسبة للإنتاج بكميات كبيرة أو المهام التي تتطلب سرعة في الإنجاز. يمكنها إكمال قطع المواد المعدنية السميكة بسرعة، مما يمنحها ميزة كبيرة في كفاءة الإنتاج.

قطع السلك البطيء: يتميز قطع الأسلاك البطيء بسرعة معالجة أبطأ، مع سرعات معالجة خطية أقل من 0.2 متر في الثانية. وهي مثالية للمعالجة عالية الدقة والمعقدة الشكل. ونظرًا لسرعة القطع الأبطأ، فإنها تتطلب وقت معالجة أطول وهي مناسبة للتشغيل الآلي عالي الدقة وإنتاج الدفعات الصغيرة.

دقة المعالجة ومقارنة جودة السطح ودقة المعالجة

قطع الأسلاك السريع: نظرًا لأن القطع السلكي السريع يستخدم أسلاك قطب كهربائي أكثر سمكًا وتيارات أعلى، على الرغم من أنه يمكن أن يكمل القطع بسرعة، إلا أنه يؤدي إلى مناطق تفريغ أكبر، مما يؤدي إلى دقة أقل. تتراوح دقة التصنيع النموذجية من ± 0.02 مم إلى ± 0.08 مم، مع خشونة سطح تتراوح عادةً من Ra 3.0 ميكرومتر إلى 4.0 ميكرومتر. عادةً ما تكون هناك حاجة إلى تقنيات ما بعد المعالجة مثل الطحن لتحسين جودة السطح.

قطع السلك البطيء: يحقق قطع السلك البطيء، مع أسلاك القطب الكهربائي الأكثر دقة وخصائص التفريغ منخفضة التيار، دقة تصنيع أعلى وجودة سطح. يمكن أن تصل دقة التصنيع إلى ± 0.002 مم إلى ± 0.01 مم، ويمكن أن تتراوح خشونة السطح من Ra 0.2 ميكرومتر إلى 0.8 ميكرومتر. نظرًا لأن قطع السلك البطيء يحتوي على منطقة متأثرة بالحرارة أصغر، فإن نعومة السطح تكون أعلى، مما لا يتطلب معالجة لاحقة تقريبًا. إذا كانت هناك حاجة إلى نعومة سطح عالية جدًا، فيمكن للطحن باستخدام الحاسب الآلي أن يحسّن من تشطيب السطح.

مقارنة متطلبات بيئة العمل

القطع السلكي السريع EDM لها متطلبات درجة حرارة مخففة نسبيًا، حيث تعمل عادةً في نطاق 10 درجات مئوية إلى 30 درجة مئوية. على الرغم من أنه لا يتم التحكم في درجة الحرارة بشكل صارم، إلا أنه لا يزال من المهم الحفاظ عليها ضمن نطاق معقول لتجنب حدوث مشكلات في استقرار سائل التبريد وعمليات القطع السلس أثناء مهام القطع بكميات كبيرة.

على النقيض من ذلك, قطع الأسلاك البطيء EDM لديها متطلبات درجة حرارة أكثر صرامة لبيئة عملها. لضمان معالجة عالية الدقة، يتطلب قطع السلك البطيء بيئة درجة حرارة ثابتةمع التحكم في درجة الحرارة بين 20 درجة مئوية و26 درجة مئوية. يمكن أن تؤدي التقلبات في درجات الحرارة إلى حدوث أخطاء طفيفة أثناء معالجة الشُّغْلة، مما يؤثر على الدقة وجودة السطح، مما يجعل درجة الحرارة المستقرة أمرًا بالغ الأهمية لعمليات القطع السلكي البطيء.

مقارنة طريقة تغذية الأسلاك الكهربائية

في القطع السلكي السريع EDM، عادة ما تكون طريقة تغذية سلك القطب الكهربائي بمساعدة يدوية. نظرًا لأن القطع السلكي السريع يتميز بسرعات قطع أعلى وأسلاك قطب كهربائي أكثر سمكًا، فإن التغذية اليدوية أكثر قابلية للتكيف مع المعالجة السريعة وقطع العمل الأكبر حجمًا.

في قطع الأسلاك البطيء EDMفإن طريقة تغذية سلك القطب الكهربائي هي مؤتمتة. تضمن طريقة التغذية الآلية دخول سلك القطب الكهربائي إلى منطقة القطع بدقة، مما يقلل من الأخطاء أثناء التشغيل اليدوي، وهو أمر ضروري للمعالجة المستقرة عالية الدقة وطويلة الأمد.

مقارنة استخدام الأسلاك الكهربائية

القطع السلكي السريع EDM يستخدم عادةً سلك الموليبدينوم للأسلاك الكهربائية نظرًا لارتفاع درجة انصهارها وقوتها، مما يسمح لها بالعمل بثبات تحت درجات حرارة عالية. يمكن إعادة استخدام أسلاك الموليبدينومولكنه يتعرض للتآكل أثناء الاستخدام، لذا يجب فحصه بانتظام للتأكد من عدم تآكله واستبداله عند الضرورة لضمان فعالية القطع ودقته.

من ناحية أخرى قطع الأسلاك البطيء EDM الاستخدامات سلك نحاسي لسلك القطب الكهربائي. عادةً ما يكون السلك النحاسي للاستخدام لمرة واحدةمما يعني أنه يجب استبداله بسلك قطب كهربائي جديد بعد معالجة كل قطعة عمل. الأسلاك النحاسية معرضة للتآكل والأكسدة أثناء القطع، ولضمان الدقة العالية وجودة السطح، عادةً ما يتم استخدام الأسلاك النحاسية التي تستخدم لمرة واحدة لتقليل الأخطاء وتحسين الدقة.

مقارنة التكلفة

قطع الأسلاك السريع: يتميز القطع السلكي السريع بانخفاض تكاليف الإنتاج، خاصةً من حيث تكلفة شراء المعدات، وتكاليف المواد الاستهلاكية (سلك القطب)، وتكاليف العمالة. نظرًا لسرعة القطع السريع، فهي مناسبة للإنتاج بكميات كبيرة، مما يؤدي إلى انخفاض التكلفة الإجمالية. ولذلك، يعتبر القطع السلكي السريع مثاليًا لمهام القطع غير الدقيق حيث تكون التكلفة عاملًا حاسمًا.

قطع السلك البطيء: قطع الأسلاك البطيء له تكاليف أعلى، مع ارتفاع تكاليف المعدات والأسلاك الكهربائية الأكثر تكلفة، بالإضافة إلى أوقات معالجة أطول، مما يؤدي إلى ارتفاع تكاليف العمالة. وفي حين أن تكلفة وحدة القطع السلكي البطيء أعلى، إلا أنها مناسبة للأسواق الراقية التي تتطلب دقة عالية، مثل معالجة القوالب الدقيقة والصناعات الفضائية.

مقارنة مجال التطبيق

قطع الأسلاك السريع: نظرًا لسرعة معالجتها السريعة وتكلفتها المنخفضة، حيث تتراوح تكاليف العمالة من $10 إلى $50 في الساعة، فإن القطع السلكي السريع مناسب للإنتاج بكميات كبيرة، وتصنيع القوالب، وقطع المعادن السميكة، وقطع غيار السيارات. ويستخدم بشكل أساسي لقطع الأجزاء التي لا تتطلب دقة صارمة.

قطع السلك البطيء: القطع السلكي البطيء مناسب للمهام التي تتطلب دقة عالية للغاية، مع تكاليف عمالة تتراوح من $30 إلى $200 في الساعة. ويستخدم على نطاق واسع في تصنيع القوالب الدقيقة، والمعدات الطبية، والفضاء، والمكونات عالية الدقة، وقطع الأشكال المعقدة. وهي مثالية للمهام التي تتطلب جودة سطح عالية وتفاوتات أبعاد صغيرة.

اعتبارات المعالجة والحلول

اعتبارات معالجة القطع السلكي السريع:

- تآكل سلك القطب الكهربائي: يستخدم قطع السلك السريع أسلاك قطب كهربائي أكثر سمكًا وتيارات أعلى، مما قد يتسبب في تآكل أو كسر أسرع. لذلك، من المهم التحقق بانتظام من حالة سلك القطب الكهربائي واستبداله في الوقت المناسب. يمكن أن يساعد استخدام مواد أسلاك قطب كهربائي أكثر مقاومة للتآكل أو تحسين كثافة التيار أثناء عملية القطع في تقليل التآكل.

- خشونة السطح: قد تحدث خشونة سطح أكبر بعد القطع. يمكن تحسين ذلك عن طريق ضبط سرعة القطع وتحسين التيار وقطر سلك القطب الكهربائي. تساعد زيادة تدفق سائل التبريد أيضًا على تقليل التأثيرات الحرارية.

- إدارة سائل التبريد: نظرًا لأن القطع يولد كمية كبيرة من الحرارة، فإن الاستخدام الفعال لسائل التبريد أمر بالغ الأهمية. يساعد ضمان التبريد الكافي على منع ارتفاع درجة الحرارة ويحافظ على استقرار المعالجة.

اعتبارات معالجة القطع السلكي البطيء:

- التحكم في التشوه الحراري: قطع السلك البطيء له تيار أقل وأسلاك قطب كهربائي أدق، مما يقلل من التشوه الحراري. ومع ذلك، فإنه لا يزال يتطلب التحكم في الحرارة المتولدة أثناء المعالجة. يمكن تحقيق ذلك من خلال تحسين استخدام سائل التبريد (على سبيل المثال، استخدام الماء منزوع الأيونات) وتقليل تيار القطع لتقليل تراكم الحرارة وضمان دقة المعالجة وجودة الشُّغْلَة.

- تآكل/تلوث سلك القطب الكهربائي: يمكن أن يقلل الماء منزوع الأيونات من تداخل الأيونات والشوائب. ومن الضروري استبدال الأسلاك الكهربائية بانتظام للحفاظ على توصيلية جيدة.

- سرعة القطع: عمليات قطع الأسلاك البطيئة أبطأ، مما يتطلب دورات إنتاج أطول. يمكن أن يساعد ضبط بارامترات القطع، واستخدام أقطار أسلاك الأقطاب الكهربائية المناسبة، وزيادة تردد التفريغ، وتقليل مسارات القطع الطويلة بشكل مفرط في تحسين كفاءة المعالجة.

مقارنة التقنيات البديلة

التقنيات البديلة لقطع الأسلاك السريع:

- القطع بالليزر: مناسب للقطع السريع، خاصة للمعادن المعقدة الشكل، ولكنه أدنى من القطع السلكي البطيء في جودة السطح ودقة القطع.

- القطع بالنفث المائي: مناسبة لقطع معظم المعادن وغير المعادن. يوفر نفث الماء النفاث دقة قطع أفضل ولكنه أبطأ وغير مناسب للمواد السميكة للغاية.

التقنيات البديلة لقطع الأسلاك البطيء:

- المعالجة بالليزر: توفر المعالجة بالليزر دقة عالية وجودة سطحية مماثلة للقطع السلكي البطيء ولكنها أكثر تكلفة من حيث المعدات وتكاليف الصيانة.

- التشكيل الكهربائي أو الصب الدقيق: بالنسبة لبعض الأجزاء عالية الدقة، يعد التشكيل الكهربائي أو الصب الدقيق بديلاً قابلاً للتطبيق، على الرغم من أنه أقل مرونة وغير مناسب لجميع تطبيقات القطع.

المقارنة الشاملة واقتراحات الاختيار

وباختصار، لكل من القطع السلكي السريع والقطع السلكي البطيء مزايا وقيود. عند اختيار طريقة المعالجة المناسبة، يجب على المستخدمين مراعاة متطلبات مهمة المعالجة المحددة ومواصفات المنتج والميزانية:

- قطع الأسلاك السريع مناسب لـ:

- سرعة معالجة سريعة وتكلفة أقل للإنتاج بكميات كبيرة.

- قطع المعادن السميكة أو الأجزاء غير الدقيقة.

- المهام التي ليس لها متطلبات صارمة لخشونة السطح أو الدقة.

- قطع السلك البطيء مناسب لـ:

- قطع عالية الدقة وعالية الجودة السطحية.

- تصنيع القوالب الدقيقة، وقطع الأشكال المعقدة، والفضاء، والمعدات الطبية.

- منتجات صغيرة الحجم وذات قيمة مضافة عالية.

في التطبيقات الفعلية، تختار العديد من المصانع مزيجًا من القطع السلكي السريع والقطع السلكي البطيء بناءً على الخصائص المحددة لقطعة العمل لزيادة كفاءة الإنتاج وجودة المنتج.

جدول ملخص للقطع السلكي السريع مقابل القطع السلكي البطيء

| عنصر المقارنة | قطع الأسلاك السريع | قطع السلك البطيء |

|---|---|---|

| مبدأ العمل | تفريغ كهربائي عالي التردد، سلك قطب كهربائي أكثر سمكًا، تيار أكبر، مناسب للقطع السريع | تفريغ تيار منخفض، سلك قطب كهربائي أدق، يركز على المعالجة عالية الدقة |

| قطر السلك الكهربائي | 0.2-0.25 مم | 0.03 مم - 0.15 مم |

| مادة السلك الكهربائي | سلك الموليبدينوم | الأسلاك النحاسية |

| سائل التبريد | زيت مستحلب | ماء منزوع الأيونات/كيروسين |

| سرعة المعالجة | سريع ومناسب للإنتاج بكميات كبيرة | أبطأ، ومناسبة للمعالجة عالية الدقة والدفعات الصغيرة |

| دقة المعالجة | ± 0.02 مم إلى ± 0.08 مم | ± 0.002 مم إلى ± 0.01 مم |

| جودة السطح | Ra 3.0 ميكرومتر إلى 4.0 ميكرومتر | Ra 0.2 ميكرومتر إلى 0.8 ميكرومتر |

| التكلفة | أقل، مناسب للإنتاج بكميات كبيرة | أعلى، مناسب للمعالجة الدقيقة |

| مجالات التطبيق | تصنيع القوالب، والإنتاج الضخم، وقطع المعادن السميكة، وقطع غيار السيارات | التصنيع الدقيق للقوالب، والمكونات عالية الدقة، وإنتاج الدفعات الصغيرة |

الخاتمة

من خلال مقارنة مفصّلة بين تقنيات القطع السلكي السريع والبطيء للقطع السلكي EDM، يتضح أن لكل منهما مزايا مميزة من حيث سرعة المعالجة والدقة وجودة السطح والتكلفة ومجالات التطبيق. يُعدّ القطع السلكي السريع مثاليًا للإنتاج بكميات كبيرة والمهام التي لا تتطلب دقة عالية، وذلك بفضل سرعة القطع السريعة والتكاليف المنخفضة. من ناحية أخرى، تتفوق تقنية القطع السلكي البطيء في الدقة وجودة السطح، مما يجعلها مناسبة للأجزاء عالية الدقة في صناعات مثل تصنيع القوالب والفضاء. يجب على المستخدمين اختيار التقنية المناسبة بناءً على احتياجات المعالجة المحددة ومتطلبات دقة المنتج والميزانية. من خلال الجمع الفعال بين كلتا الطريقتين، يمكن للمصنعين تعزيز الإنتاجية الإجمالية مع الحفاظ على التوازن بين جودة المنتج وكفاءة التكلفة.