تطبيقات سبائك الألومنيوم في ماكينة التفريز CNC ذات 4 محاور

أصبحت سبائك الألومنيوم واحدة من أكثر المعادن غير الحديدية استخدامًا في 4 محاور ماكينة التفريز باستخدام الحاسب الآلي نظرًا لقوتها النوعية الفائقة وقابليتها للتشغيل الآلي وفعاليتها من حيث التكلفة. ومن بين هذه الدرجات الثلاث المعترف بها دوليًا6061-T6, 7075-T6و 2024-T3-تهيمن على أسواق هندسة السيارات، والمكونات الهيكلية للفضاء، وأسواق أدوات التثبيت عالية القوة على التوالي. يعد فهم الاختلافات في أدائها والمنطق وراء مطابقة خصائص التصنيع الآلي الخاصة بها أمرًا بالغ الأهمية للتصنيع الدقيق.

مقارنة أداء السبيكة الأساسية

فيما يلي مقارنة للمعلمات الرئيسية لسبائك الألومنيوم التمثيلية الثلاث هذه، مع بيانات مجمعة من معايير المواد الدولية وممارسات الطحن باستخدام الحاسب الآلي رباعي المحاور:

| درجة السبيكة | عناصر السبائك الأولية | قوة الشد (ميجا باسكال) | الصلابة (HB) | الكثافة (جم/سم مكعب) | قابلية التصنيع | التطبيقات النموذجية |

|---|---|---|---|---|---|---|

| 6061-T6 | Si (0.6%)، Mg (1.0%) | 240-290 | 95 | 2.7 | ممتاز | أجزاء هياكل السيارات، والدعامات/الدعامات الميكانيكية/الحوامل، وإطارات الماكينات |

| 7075-T6 | الزنك (5.6%)، المغنيسيوم (2.5%) | 570-640 | 150-160 | 2.81 | متوسط | أجنحة الطائرات، ومكونات الصواريخ |

| 2024-T3 | النحاس (4.4%)، المغنيسيوم (1.5%) | 430-470 | 120 | 2.78 | جيد | تجهيزات الفضاء الجوي، أنابيب الزيت عالية الضغط العالي |

دقة التشغيل الآلي واختيار المواد للتفريز باستخدام الحاسب الآلي رباعي المحاور

الدقة التي يمكن تحقيقها من الدرجة f (درجة الدقة، ± 0.05 مم) والدرجة m (درجة متوسطة، ± 0.1 مم) التفاوتات تحت ISO 286 تعتمد المعايير بشكل مباشر على ثبات القطع للمادة ومطابقة معلمات ماكينة التفريز باستخدام الحاسب الآلي رباعية المحاور:

6061-T6: نظرًا لقابليته الممتازة للتشغيل الآلي (قوى القطع المنخفضة والبُرادة المستمرة)، فهو مناسب لقطع غيار السيارات ذات الإنتاج الضخم التي تتطلب دقة من الدرجة m، مثل علب ناقل الحركة. توصي الوثائق الفنية اليابانية من Mazak بسرعات مغزل تتراوح بين 1500-3000 دورة في الدقيقة ومعدلات تغذية من 0.1-0.3 مم/لتر، مقترنة بأدوات فولاذية عالية السرعة، لتلبية متطلبات التفريز باستخدام الحاسب الآلي رباعي المحاور.

7075-T6: تتسبب قوتها العالية للغاية (572 ميجا باسكال) في تصلب كبير في العمل. يستلزم تحقيق دقة من الدرجة f أدوات كربيد أو PCD. إن هاس يوصي دليل التصنيع الآلي للفضاء الجوي بسرعات مغزل تتراوح بين 800-1500 دورة في الدقيقة ومعدلات تغذية تتراوح بين 0.05 و0.15 مم/لتر، مع تبريد ضبابي للتحكم في التشوه الحراري. يُستخدم هذا عادةً في التفريز باستخدام الحاسب الآلي رباعي المحاور لمكونات معدات الهبوط للطائرات.

2024-T3: مزيجها المتوازن من القوة المعتدلة والقدرة على التشغيل الآلي الجيد يجعلها الخيار المفضل لمثبتات الفضاء الجوي، حيث تحقق تفاوتات تفاوتات موثوقة تبلغ ± 0.08 مم. DMG MORI توصي بسرعات مغزل تتراوح بين 2000 و4000 دورة في الدقيقة وتعطي الأولوية لقواطع التفريز ذات الملعب الدقيق لتقليل تمزق السطح، وهو أمر بالغ الأهمية للتحكم في جودة السطح في التفريز باستخدام الحاسب الآلي رباعي المحاور.

الاستنتاجات الرئيسية: ترتبط قوة المواد ارتباطًا إيجابيًا بمتطلبات دقة التصنيع، ولكن يمكن التخفيف من تحديات المعالجة من خلال ترقيات الأدوات (على سبيل المثال، أدوات PCD ل 7075) وتحسين المعلمات. تهيمن مادة 6061-T6 على الأسواق الهندسية العامة نظرًا لفعاليتها من حيث التكلفة، بينما تحتكر مادة 7075-T6 التطبيقات الفضائية المتطورة في التفريز باستخدام الحاسب الآلي رباعي المحاور نظرًا لقوتها الفائقة.

مراجع معلمات ماكينة تفريز بنظام التحكم الرقمي ذات 4 محاور للمصنعين الدوليين

توصيات التصنيع Mazak 7075-T6: التفريز الخشن باستخدام ماكينات تفريز طرفية من الكربيد φ20 مم، Vc=300-400 م/دقيقة، Ap=5-8 مم؛ التبديل إلى أدوات PCD φ10 مم للتفريز النهائي عند Vc=1000-1500 م/دقيقة، مع ضمان Ra≤1.6 ميكرومتر.

حل الماكينات ذات الجدران الرقيقة من Trumpf 2024: باستخدام مغزل عالي السرعة (30,000 دورة في الدقيقة) وتقنية HSC، تحقيق التفريز باستخدام الحاسب الآلي رباعي المحاور لمكونات رقيقة الجدران بقطر 0.5 مم مع التشوه الحراري مضبوطة في حدود 0.02 مم.

تشير هذه البيانات إلى أن التفريز باستخدام الحاسب الآلي رباعي المحاور لسبائك الألومنيوم يتطلب إنشاء نظام مطابقة ثلاثي "المواد-الأداة-الماكينة" لزيادة الكفاءة إلى أقصى حد مع تلبية معايير التفاوت المسموح به وفقًا لمعايير ISO.

الخصائص التقنية للتفريز باستخدام الحاسب الآلي رباعي المحاور لأجزاء سبائك الألومنيوم

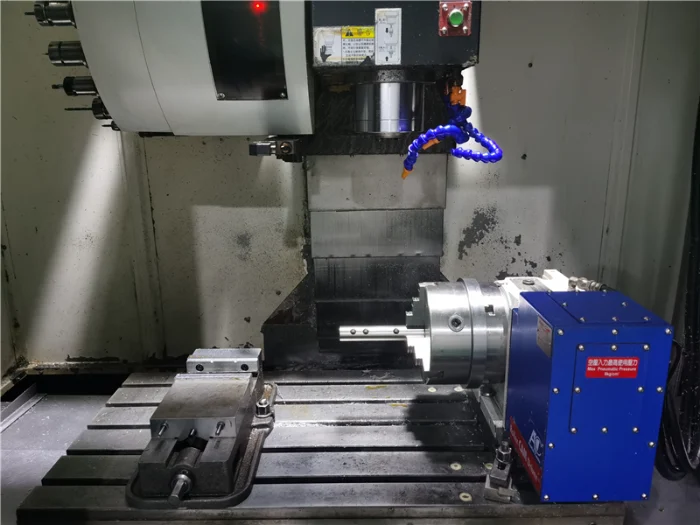

تُحقِّق تقنية التفريز باستخدام الحاسب الآلي رباعي المحاور تصنيعًا آليًا متعدد الأسطح لقِطع سبائك الألومنيوم المعقدة في إعداد واحد من خلال التحكم المنسق في المحاور X وY وZ والمحور الدوّار (المحور A عادةً)، مما يعزز الكفاءة بمقدار 40% مقارنةً بالتشغيل الآلي التقليدي ثلاثي المحاور. تشمل مزاياها الأساسية انخفاض تكرار التثبيت (من 3-5 مرات إلى مرة واحدة فقط) وتقليل الخطأ التراكمي (≤ ± 0.01 مم)، مما يجعلها مناسبة بشكل خاص لتصنيع المكونات الهيكلية الفضائية الكبيرة (مثل الشفرات المتكاملة) والقطع الطبية الدقيقة (مثل الوصلات الصناعية). نموذجية مركز التفريز باستخدام الحاسب الآلي رباعي المحاور يتميز ببراغي كروية عالية الدقة وموجهات خطية، مما يحقق دقة تحديد المواقع تبلغ ± 0.006 مم وإمكانية تكرار ± 0.003 مم. يدعم المحور الدوّار الدوران من -90 درجة إلى +90 درجة دوران أو دوران مستمر بزاوية 360 درجة لتلبية متطلبات التصنيع متعدد الزوايا.

تكشف المقارنة بين المعلمات الرئيسية لمعدات التفريز باستخدام الحاسب الآلي رباعية المحاور الرئيسية: تتفوق ماكينة UMC-750 من Haas UMC-750 في التفريز باستخدام الحاسب الآلي رباعي المحاور للمكونات الطبية الدقيقة بدقة تحديد المواقع ± 0.002 مم وتصميم مخزن الأدوات المعياري. يستخدم مركز الثقب والتفريز رباعي المحاور عالي السرعة من DMG MORI تكوين مغزل مزدوج (9.6 كيلوواط + 6.0 كيلوواط) مقترنًا بطاولة دوارة تعمل بمؤازرة. يتيح هذا الإعداد التفريز المتزامن رباعي المحاور باستخدام الحاسب الآلي رباعي المحاور لخصائص متعددة - مثل الثقوب المشطوفة وثقوب القفل - في مقاطع النوافذ والأبواب المصنوعة من الألومنيوم، مما يحقق زيادة كفاءة 50% مقارنةً بنماذج المغزل الأحادي.

فيما يتعلق بالمعايير الفنية الخاصة بالطحن باستخدام الحاسب الآلي رباعي المحاور: - تحدد المواصفة القياسية ISO 230-1 (معيار اختبار أداء أدوات الماكينات) دقة تحمل دقة تحديد موقع المحور الخطي بـ (0.008 + 0.005 لتر/1000) مم ودقة فهرسة المحور الدوار ≤ ± 5 ″، مما يضمن دقة المعدات الأساسية. يضع المعهد الوطني الأمريكي للمعايير الوطنية (ANSI) B5.54 إطارًا شاملاً لمراقبة الجودة من خلال اختبار قوة القطع (انحراف <0.01 مم عند ≤200 نيوتن) والتحقق من الثبات الحراري (خطأ ≤0.005 مم بعد 4 ساعات من التشغيل الآلي المستمر). يلبي هذا النظام متطلبات التفاوت المسموح به ± 3 ميكرومتر لمكونات سبائك الألومنيوم الفضائية. يحقق التعويض في الوقت الحقيقي عن طريق مقياس التداخل بالليزر (دقة ± 0.5 ميكرومتر/متر) وتحسين معلمة القطع المدفوعة بالذكاء الاصطناعي (على سبيل المثال، تعديل معدل التغذية الديناميكي) ثبات الطحن على مستوى الميكرون.

نقاط التحسين الرئيسية في التفريز باستخدام الحاسب الآلي رباعي المحاور

تتطلب الماكينات رباعية المحاور المصنوعة من سبائك الألومنيوم أدوات متخصصة (على سبيل المثال، 3 محاور قواطع تفريز PCD)، وسرعات قطع تصل إلى 2000 م/دقيقة، ومعدلات تغذية تتراوح بين 30 و50 م/دقيقة، وأنظمة تبريد متناهية الصغر (ضغط 0.5-0.8 ميجا باسكال) لمنع التصاق الأدوات و الأكسدة. بالنسبة للمكونات ذات الجدران الرقيقة (سمك الجدار < 2 مم)، اعتمد التشبيك المحوري مع تركيبات الدعم الإضافية. اضبط باستمرار معلمات القطع أثناء الطحن من خلال مراقبة الاهتزاز (العتبة ≤ 0.1 جم).

تحليل الحالة التطبيقية لتقنية التفريز باستخدام الحاسب الآلي رباعي المحاور

حققت تقنية التفريز باستخدام الحاسب الآلي رباعي المحاور، بالاستفادة من قدرتها على معالجة الأسطح المعقدة وخصائص الدقة العالية، تطبيقًا عميقًا في القطاعات الحيوية مثل صناعة الطيران وتصنيع السيارات والمعدات الطبية. وقد شكّل ذلك نظام تطبيق تكنولوجيا ثلاثية الأبعاد يتمحور حول "الطلب الصناعي - خصائص المواد - ابتكار العمليات". ويجمع التحليل التالي بين الوثائق التقنية للمصنعين الدوليين ودراسات حالة تشطيب نموذجية:

قطاع الطيران والفضاء: التفريز باستخدام الحاسب الآلي رباعي المحاور للمكونات الهيكلية خفيفة الوزن وعالية القوة

أدى طلب صناعة الطيران والفضاء على قطع سبائك الألومنيوم خفيفة الوزن ذات الأشكال الهندسية المعقدة إلى تحقيق اختراقات في تكنولوجيا التفريز باستخدام الحاسب الآلي رباعي المحاور. إذا أخذنا تصنيع شفرات المحرك المصنوعة من سبائك الألومنيوم 7075-T6 كمثال, مازاك معدات الربط خماسية المحاور (على الرغم من أن 5 محاور الحالة، تم استخدام تقنية المحاور الأربعة كدعم تأسيسي). من خلال الجمع بين دوران المحور A مع ربط المحور XYZ، تم تشكيل سطح الشفرة في إعداد واحد. أدى ذلك إلى تقليل عمليات التشبيك بمقدار 30% مقارنةً بالعمليات التقليدية ثلاثية المحاور، مما أدى إلى تقليل الأخطاء التراكمية بشكل كبير. بالنسبة للمكونات غير المنتظمة رقيقة الجدران (مع إزالة مواد تتجاوز 80%) التي تتم معالجتها من قبل مؤسسة فضائية، عزز الطحن رباعي المحاور مع تقنية تحديد موضع العمود الأساسي (الانحراف الشعاعي ≤0.01 مم، والتركيز ≤0.02 مم) كفاءة المعالجة بمقدار 75%، ليحل محل الحل الأصلي خماسي المحاور. بالإضافة إلى ذلك، يستخدم هيكل هيكل هيكل الطائرة المصنوع من سبائك الألومنيوم 2024-T4 عملية طحن ذات 4 محاور ذات طبقات. ويحقق ذلك خفضاً في الوزن بمقدار 15% مع الحفاظ على قوة شد تبلغ 470 ميجا باسكال، مما يلبي المتطلبات الصارمة للطائرات مثل C919.

تصنيع السيارات: التفريز باستخدام الحاسب الآلي رباعي المحاور لمكونات مجموعة نقل الحركة الدقيقة

يتركز أربعون بالمائة من طلب صناعة السيارات على ماكينات التصنيع باستخدام الحاسب الآلي على التفريز باستخدام الحاسب الآلي رباعي المحاور لمكونات مجموعة نقل الحركة المصنوعة من سبائك الألومنيوم. تتم معالجة كتلة الأسطوانة المصنوعة من سبائك الألومنيوم 6061-T6 باستخدام مركز تصنيع آلي ياباني من طراز Fanuc Robodrill، حيث يتم تنفيذ عملية "تصنيع خشن + تشطيب على مرحلتين": تزيل عملية التخشين 85% من المخزون بكفاءة 120 مم²/دقيقة، بينما تحقق عملية التشطيب خشونة سطح Ra 1.6 ميكرومتر عبر مغزل عالي السرعة بسرعة 10,000 دورة في الدقيقة. بالنسبة لتصنيع صينية بطاريات سيارات الطاقة الجديدة، تستخدم معدات التفريز بنظام التحكم الرقمي رباعي المحاور باستخدام المحور U التذبذب لتشكيل فتحات T المعقدة في عملية واحدة، والتحكم في التفاوتات المسموح بها حتى ± 0.05 مم لتلبية متطلبات إحكام غلق وحدة البطارية. تستخدم الشركات المصنعة لمكونات السيارات تقنية دوران ماكينة التفريز رباعي المحاور لتصنيع مبيت ناقل الحركة، مما يعزز كفاءة الإنتاج بمقدار 30% مع تحقيق دقة موضعية حرجة لنظام الفتحات ≤0.02 مم.

الأجهزة الطبية: التفريز باستخدام الحاسب الآلي رباعي المحاور المتوافق حيويًا لغرسات الأجهزة الطبية

يؤدي الطلب على جودة السطح والدقة الهندسية في الغرسات الطبية المصنوعة من سبائك الألومنيوم إلى الابتكار في التفريز باستخدام الحاسب الآلي رباعي المحاور. عند تصنيع غرسات تقويم العظام المصنوعة من سبائك الألومنيوم 2024، فإن GF Machining Solutions ميكرون HSM 400U يحقق تشطيب مرآة نهائية مرآة Ra 0.8 ميكرومتر من خلال حركة متزامنة رباعية المحاور وأدوات مطلية فائقة الصلابة (مادة WC-Co)، مما يقلل من خطر حدوث تفاعلات التهابية بعد الجراحة. في الطحن باستخدام الحاسب الآلي رباعي المحاور باستخدام الحاسب الآلي لدعامات الأسنان، يقوم نظام تحكم موزع بتشغيل المحور A للدوران المستمر بزاوية 360 درجة. عند إقرانه بقاطع كروي الأنف بقطر 0.1 مم، فإنه يكمل النقش الحلقي المعقد مع أخطاء انتقال السطح ≤0.03 مم. بالنسبة لسيقان المفاصل الاصطناعية التي تنتجها المؤسسات الطبية، تعمل عمليات الطحن الجانبي رباعي المحاور على إنشاء هياكل مسامية، مما يزيد من مساحة الاندماج العظمي بمقدار 40% مقارنة بالطرق التقليدية.

ملخص ميزات تقنية التفريز باستخدام الحاسب الآلي رباعي المحاور

الفضاء الجوي: يستخدم في المقام الأول سبائك الألومنيوم عالية القوة مثل 7075-T6 و2024-T4، مع مقاييس أساسية تتمثل في معدل خفض الوزن (15%-20%) ودقة المظهر الجانبي للسطح (≤0.05 مم).

تصنيع السيارات: يمثل 6061-T6 أكثر من 60% من التطبيقات، مع تحقيق اختراقات تركز على كفاءة تصنيع التجويف المعقد (120-150 مم²/الدقيقة).

المجال الطبي: يجب أن تلبي الغرسات المصنوعة من سبائك الألومنيوم 2024 في نفس الوقت متطلبات تشطيب السطح (Ra ≤ 0.8 ميكرومتر) والتوافق الحيوي.

تُظهر التطبيقات في مختلف القطاعات المنطق التقني للتفريز باستخدام الحاسب الآلي رباعي المحاور: "تقليل الإعدادات وتعزيز الكفاءة وضمان الدقة". تشمل التحديات الرئيسية المتباينة معدلات إزالة المواد في قطاع الطيران، وثبات الدفعات في قطاع السيارات، وجودة السطح في الأجهزة الطبية. وتدفع هذه المتطلبات معدات التفريز رباعي المحاور نحو سرعة عالية (سرعة المغزل 15,000-40,000 دورة في الدقيقة) والتطورات الذكية (التحكم التكيفي في التغذية).

اتجاهات السوق العالمية واتجاهات الصناعة العالمية للتفريز باستخدام الحاسب الآلي رباعي المحاور

وصل حجم السوق العالمي لماكينات التفريز باستخدام الحاسب الآلي رباعية المحاور إلى $64.598 مليار في عام 2025، ومن المتوقع أن ينمو بمعدل نمو سنوي مركب قدره 3.781T3T، ليصل إلى $83.756 مليار بحلول عام 2032. ويُعزى هذا النمو في المقام الأول إلى الطلب على مكونات سبائك الألومنيوم عالية الدقة في قطاعي الطيران والسيارات. ويؤدي تحول قطاع الطيران نحو الطائرات الكهربائية خفيفة الوزن إلى تعزيز استهلاك سبائك الألومنيوم 7075-T6، في حين يتزايد اعتماد مصنعي سيارات الطاقة الجديدة على تقنية التفريز رباعي المحاور لمعالجة مكونات مجموعة نقل الحركة المعقدة، مما يخلق زخم نمو مستدام للسوق.

التطور التكنولوجي ودوافع الابتكار في التفريز باستخدام الحاسب الآلي رباعي المحاور

تشهد الصناعة اتجاهين تحويليين: التحسين الذكي القائم على الذكاء الاصطناعي وممارسات التصنيع المستدام. حلول برمجية مثل ماستركام 2025 دمج خوارزميات التنبؤ بعمر الأداة المدعومة بالذكاء الاصطناعي، مما يقلل من أخطاء الطحن رباعي المحاور بمقدار 18% ويطيل عمر الأداة بمقدار 22% من خلال تعديلات المعلمات في الوقت الفعلي. على صعيد الأجهزة، تعمل تقنية الكبح المتجدد من DMG MORI على تقليل استهلاك الطاقة بمقدار 25% أثناء تباطؤ المغزل، بما يتماشى مع توجيهات الاتحاد الأوروبي بشأن حيادية الكربون وخفض التكاليف التشغيلية للمصنعين. ترسي هذه التطورات الأساس لنمو قوي في سوق الطحن باستخدام الحاسب الآلي رباعي المحاور، حيث تتوقع Global Market Insights أن تبلغ قيمة سوق الطحن باستخدام الحاسب الآلي $83.756 مليار بحلول عام 2030.

ديناميكيات السوق الإقليمية للتفريز باستخدام الحاسب الآلي رباعي المحاور

تهيمن التطبيقات الفضائية في أمريكا الشمالية، حيث تمثل 32% من الطلب العالمي. تشتري شركتا Boeing وLockheed Martin أنظمة التفريز باستخدام الحاسب الآلي رباعية المحاور لتصنيع شفرات التوربينات والمكونات الهيكلية. ويدفع تركيز المنطقة على الجيل التالي من الطائرات العسكرية وتحديث الطيران التجاري إلى الاستثمار في مراكز الماكينات الأفقية عالية العزم.

تتصدر أوروبا مجال التصنيع الآلي الدقيق للسيارات، حيث يستهلك قطاع السيارات في ألمانيا 411 تيرابايت 3 تيرابايت من معدات التفريز بنظام التحكم الرقمي رباعي المحاور الإقليمية لإنتاج علب ناقل الحركة ومكونات المحركات. يتخصص المصنعون الإيطاليون والفرنسيون في مراكز التفريز العمودية المدمجة رباعية المحاور بنظام التحكم الرقمي لأجزاء السيارات الداخلية الفاخرة، بدعم من "الصناعة 5.0" مبادرة تعزيز تكامل المصانع الذكية.

تكشف تجزئة السوق ماكينة CNC رأسية ذات 4 محاور تستحوذ مراكز التفريز على حصة 58% نظرًا لتعدد استخداماتها في إنتاج الدفعات الصغيرة إلى المتوسطة، بينما أفقياً تهيمن الطرازات على خطوط إنتاج السيارات ذات الحجم الكبير بقدراتها على تغيير المنصات. تحافظ الشركات المصنعة الرائدة بما في ذلك Mazak وHaas وDMG MORI على الريادة التكنولوجية من خلال حلول الأتمتة المتكاملة، وتستحوذ على 67% من سوق التفريز بنظام التحكم الرقمي رباعي المحاور المتطور.

مراقبة جودة التفريز باستخدام الحاسب الآلي رباعي المحاور والمعايير الدولية

يعتمد نظام مراقبة الجودة للتفريز باستخدام الحاسب الآلي رباعي المحاور على المعايير الدولية كإطار عمل أساسي له، مما يشكل عملية حلقة مغلقة من "التوحيد-التفتيش-التطبيق-التوحيد القياسي". ISO 230-1:2012 (المواصفة القياسية الدولية للدقة الهندسية لأدوات الماكينات) تحدد متطلبات الدقة الهندسية: دقة تحديد موقع المحور الخطي P ≤ 0.015 مم، والخطأ الزاوي للمحور الدوار ≤ ± 0.001 درجة، مع تقييم خطأ تعامد المسار باستخدام المربعات الصغرى أو طرق نقطة النهاية. وعلى النقيض من ذلك، فإن المعهد الوطني الأمريكي للمعايير (ANSI) B5.54 (معيار أداء أدوات الماكينات) B5.54 (معيار أداء الماكينات) يضع نظامًا لتقييم الأداء يتضمن اختبار القبول والتحقق الدوري من خلال المصطلحات الموحدة وطرق معالجة التأثير البيئي، مما يعزز إمكانية المقارنة بين معدات التفريز باستخدام الحاسب الآلي رباعية المحاور.

يعتمد الفحص الدقيق على معدات القياس المتطورة. على سبيل المثال، يحقق جهاز Hexagon Tigo 565 CMM دقة تكرار تصل إلى ± 0.003 مم في فحص أجزاء سبائك الألومنيوم. وعند إقرانها بمقياس الملامح من نوع القلم، فإنها تتيح قياس خشونة السطح التي تتراوح من Ra 0.025 إلى 12.5 ميكرومتر. يعتمد قطاع الطيران عادةً على ISO 2768-f معايير التفاوت المسموح به، مع تفاوتات تفاوت تبلغ ± 0.1 مم للأبعاد التي تتراوح من 6 إلى 30 مم. تتطلب السمات الحرجة ≥ 1.33 CPK ≥ 1.33، ويجب أن تستوفي معدلات القبول في المصنع ≥99.5% (PPM ≤ 5000).

في التطبيقات العملية، فإن مازاك VCN-530C يستخدم تقنية تعويض الخطأ الكامل VCS لرفع دقة تحديد موضع التفريز باستخدام الحاسب الآلي رباعي المحاور إلى ± 0.001 مم، مما يلبي متطلبات دقة IT5. للحصول على شهادة نظام الجودة, ISO 9001:2015 بمثابة المتطلب الأساسي. وبالإضافة إلى ذلك تفرض قطاعات الفضاء الجوي AS9100 الامتثال، بينما تتبنى صناعة السيارات IATF 16949.

مقاييس التحكم الأساسية للتفريز باستخدام الحاسب الآلي رباعي المحاور

- دقة تحديد المواقع: المحاور الخطية ≤ ± 0.015 مم، المحاور الدوارة ≤ ± 0.001 درجة (ISO 230-1)

- تشطيب السطح: Ra 0.025 - 3.2 ميكرومتر، خالٍ من الشقوق، عمق الحفرة ≤ 0.01 مم

- القدرة على المعالجة: البُعد الحرج CPK ≥ 1.33، معدل نجاح فحص المادة الأولى ≥ 99%

وتنفذ عملية الفحص نظام تحقق ثلاثي المستويات: الفحص الأولي للجزء يؤكد معلمات عملية الطحن باستخدام الحاسب الآلي رباعي المحاور، وعمليات الفحص الدوري كل ساعة لمراقبة ثبات الأبعاد، وفحص الجزء النهائي لتحليل تغيرات الاتجاه. على سبيل المثال، يتم التحكم في تفاوت أبعاد كتل مانع التسرب المبردة بالسائل في حدود 0.03 مم، مع وجود انحراف ≤0.02 مم أثناء التثبيت، مما يضمن الاتساق في الإنتاج الضخم.

الملخص

إذا كنت تبحث حاليًا عن مزود خدمة تصنيع آلي رباعي المحاور استثنائي يقدم مزايا شاملة في معايير الجودة، وتكاليف المعالجة، وسرعة التسليم، فاتصل بـ ويلدو. أحضر رسومات التصميم الخاصة بك، وسنقدم لك على الفور عرض أسعار لمساعدتك في حسابات تكلفة مشروعك.