في الصناعة التحويلية التي تتزايد فيها المنافسة اليوم، يجب على الشركات ضمان الدقة العالية والمتانة العالية لأجزائها مع التحكم في تكاليف الإنتاج للحفاظ على القدرة التنافسية. وباعتبارها عملية تصنيع أساسية، فإن تحسين الأسعار في التصنيع الآلي باستخدام الحاسب الآلي أصبحت قضية حرجة. ستستكشف هذه المقالة كيفية القيام بما يلي تقليل سعر التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي دون التضحية بالجودة من ثلاثة أبعاد: التكنولوجيا، والإدارة، وسلسلة التوريد، مما يوفر للمستهلكين حلولاً عملية.

المكونات الأساسية ومنطق التحسين لسعر التصنيع باستخدام الحاسب الآلي

سعر مواد التصنيع باستخدام الحاسب الآلي: التحكم في السلسلة الكاملة من الاختيار إلى الاستخدام

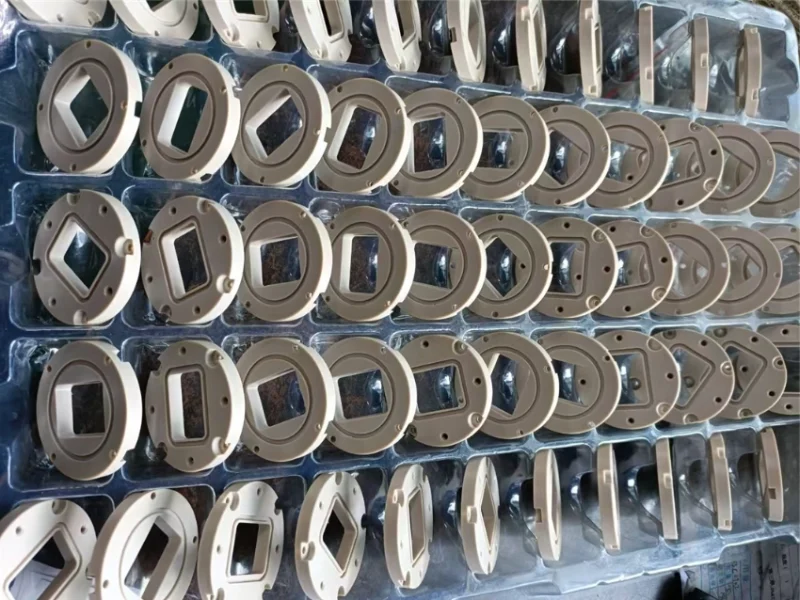

تمثل أسعار المواد 30%-50% من إجمالي سعر التصنيع باستخدام الحاسب الآلي وهي مجال رئيسي للتحسين. أولاً، يمكن للعملاء اختيار المواد الأكثر فعالية من حيث التكلفة بناءً على المتطلبات الوظيفية للأجزاء. على سبيل المثال، يمكن استخدام سبائك الألومنيوم 6061 بدلاً من 7075 سبائك الألومنيوم للأجزاء الهيكلية العادية، مما يقلل من التكاليف بحوالي 401 تيرابايت 3 تيرابايت، بينما يقلل تحسين تصميم التخطيط من النفايات. وهذا يضمن تلبية متطلبات قوة الأجزاء وتقليل التكاليف. ثانيًا، إبرام اتفاقيات تعاون طويلة الأجل مع الموردين وخفض أسعار الوحدات من خلال الشراء بالجملة.

عملية التصنيع: التوازن بين الكفاءة والدقة

تؤثر عمليات التصنيع بشكل مباشر على ساعات العمل وتآكل المعدات وتلفها. يمكن للشركات تحسين عملياتها من خلال الطرق التالية:

تبسيط العملية: الجمع بين عمليات الطحن والحفر وغيرها من العمليات لتقليل عدد الإعدادات. على سبيل المثال، استبدال تصنيع آلي ثلاثي المحاور مع تصنيع آلي خماسي المحاور يقلل من الوقت لكل قطعة بمقدار 30%. إذا كانت كمية العمل صغيرة والهيكل بسيط، فيمكن تشكيلها مباشرةً على مخرطة تفريز تقليدية، مما يقلل من وقت التشغيل ويقلل من تكاليف الإنتاج والاستهلاك للعملاء مع ضمان متطلبات دقة الأبعاد والهيكل.

إدارة الأدوات: اختر أدوات عالية الأداء وفعالة من حيث التكلفة، مثل الأدوات المغلفة بالكربيد بدلاً من الأدوات المصنوعة من فولاذ التنجستن النقي، مما يطيل عمر الأداة بمقدار مرتين ويقلل من تكلفة الأداة للقطعة الواحدة بمقدار 50%.

تحسين المعلمة: ضبط سرعة المغزل ومعدل التغذية وفقًا لخصائص المواد لتجنب القطع المفرط وتآكل المعدات.

تحديد متطلبات الدقة بوضوح وتجنب الإفراط في المعالجة.

تصنيف الدقة الموجهة نحو الوظيفة: استنادًا إلى سيناريو الاستخدام الفعلي للجزء (على سبيل المثال، الدعم الهيكلي، وملاءمة الحركة، وملاءمة الحركة، ومانع التسرب، وما إلى ذلك)، يتم تقسيم متطلبات الدقة إلى أبعاد حرجة وأبعاد ثانوية وأبعاد غير حرجة. على سبيل المثال:

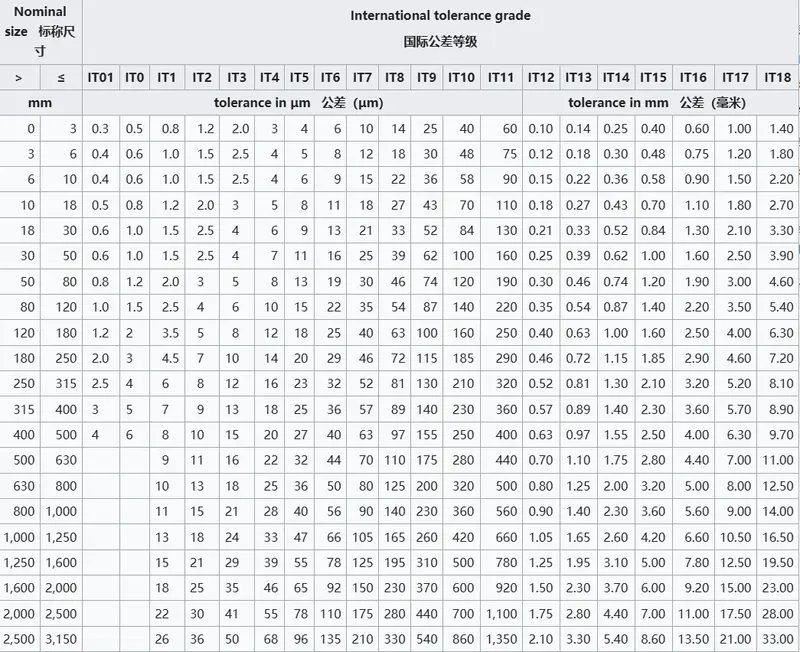

الأبعاد الحرجة (على سبيل المثال، ملاءمة الفتحة-العمود): الحفاظ على دقة عالية (IT7-IT8) لضمان الأداء الوظيفي الطبيعي.

الأبعاد الثانوية (على سبيل المثال، أسطح المظهر): يمكن تخفيفها إلى IT9-IT10مع إخفاء العيوب الطفيفة من خلال المعالجة السطحية.

الأبعاد غير الحرجة (على سبيل المثال، مواضع فتحات التثبيت): السماح IT11-IT12يتم تعويضها من خلال تفاوتات التجميع.

خفضت إحدى شركات قطع غيار السيارات دقة التصنيع الآلي للأسطح غير المتزاوجة من ± 0.02 مم إلى ± 0.05 مم، مما أدى إلى تقصير وقت التصنيع الآلي للقطعة الواحدة بمقدار 201 تيرابايت 3 تيرابايت، وتقليل تآكل الأدوات بمقدار 151 تيرابايت 3 تيرابايت، وخفض السعر السنوي بمقدار 1 تيرابايت 4 تيرابايت 120,000.

اختيار مرن لمعدات المعالجة لتتناسب مع متطلبات الدقة:

سيناريوهات عالية الدقة: يضمن استخدام مراكز التصنيع الآلي عالية السرعة أو ماكينات التفريز الدقيقة أن تكون التفاوتات الحرجة في الأبعاد ≤ ± 0.01 مم، وهي مناسبة لمجالات الفضاء والطيران والمجالات الطبية وغيرها من المجالات.

سيناريوهات الدقة المتوسطة إلى المنخفضة: توظيف عادي التفريز باستخدام الحاسب الآلي الرقمي الماكينات أو مراكز التصنيع الآلي، يتم تخفيف التفاوتات إلى ± 0.05 مم، وهي مناسبة للأجزاء الهيكلية، والأسطح غير المتزاوجة، وما إلى ذلك، مما يقلل من استهلاك المعدات وتكاليف العمالة بمقدار 40%.

سيناريوهات الدقة المنخفضة للغاية: بالنسبة للأجزاء ذات المظهر الخارجي أو الأسطح غير الوظيفية، يمكن النظر في ماكينات التفريز العادية أو التصنيع اليدوي، والتحكم في التفاوتات المسموح بها في حدود ± 0.1 مم، مما يقلل من التكاليف.

المعدات والعمالة: العوائد طويلة الأجل للتحديثات الذكية

يمثل إهلاك المعدات وتكاليف العمالة 20%-30% من إجمالي سعر التصنيع الآلي باستخدام الحاسب الآلي. يمكن للشركات تقليل التكاليف من خلال الطرق التالية:

ترقيات المعدات: يزيد إدخال مراكز الماكينات عالية السرعة من سرعة القطع بمقدار 50% ويقلل من وقت المعالجة للقطعة الواحدة بمقدار 40%.

تدريب الموظفين: تحسين كفاءة المشغلين وخفض معدلات الخردة من خلال نظم اعتماد المهارات. فعلى سبيل المثال، خفضت إحدى الشركات معدلات أخطاء المشغلين في البرمجة من 5% إلى 0.8% من خلال التدريب، مما أدى إلى خفض تكاليف إعادة العمل السنوية بمقدار $80,000.

تكامل الأتمتة: يقلل اعتماد أنظمة التحميل والتفريغ الآلية من التدخل اليدوي ويزيد من إنتاجية النوبة الواحدة بمقدار 35%.

تعاون سلسلة التوريد: من التحسين من نقطة واحدة إلى الحد من التكاليف النظامية

تكامل الموردين: الحد من الوسطاء

يؤدي إنشاء شراكات مباشرة مع موردي المواد الخام ومصنعي الأدوات إلى التخلص من هوامش الربح للموزعين.

إدارة المخزون: ممارسة نموذج JIT النموذجي

اعتماد نظام الوقت المناسب (JIT) يضبط نموذج الإنتاج ديناميكيًا مخزون المواد الخام بناءً على الطلبات. مراقبة المخزون في الوقت الحقيقي من خلال نظام تخطيط موارد المؤسسات يساعد على منع الإفراط في التخزين ونفاد المخزون.

تحسين الخدمات اللوجستية: إنشاء التخطيط الإقليمي

مراكز المعالجة في مناطق السوق القريبة من العملاء لتقصير مسافات النقل ودورات التسليم.

نظام ضمان الجودة: خفض سعر التصنيع باستخدام الحاسب الآلي دون المساس بالجودة

التحكم في العمليات: تطبيق التقنية الإحصائية لمراقبة الأداء الفردي (SPC)

من خلال جمع بيانات المعالجة في الوقت الفعلي (مثل درجة حرارة المغزل وتواتر الاهتزاز)، يتم استخدام مخططات SPC (التحكم الإحصائي في العمليات) لمراقبة تقلبات الجودة. من خلال نظام الإنذار المبكر SPC، تم تخفيض معدل العيوب من 0.51 تيرابايت 3 تيرابايت إلى 0.11 تيرابايت 3 تيرابايت، مما أدى إلى انخفاض قدره 1 تيرابايت 4 تيرابايت 150,000 في خسائر الجودة السنوية.

تكنولوجيا الفحص: تعميم الاختبارات غير المدمرة

باستخدام تقنيات الاختبارات غير المدمرة مثل الأشعة السينية والموجات فوق الصوتية لتحل محل عمليات الفحص التقليدية لأخذ العينات، تم تحقيق فحص كامل 100%. زادت إحدى شركات قطع غيار الطائرات من معدل اكتشاف العيوب الداخلية إلى 99.9% من خلال الفحص غير المدمر، مما أدى إلى تجنب مطالبات التعويضات الضخمة بسبب شكاوى العملاء.

العمليات الموحدة: التنفيذ الصارم لإجراءات التشغيل الموحدة

يتم وضع إجراءات تشغيل موحدة (SOPs)، تحدد بوضوح نطاق المعلمات ومواصفات التشغيل لكل عملية. قامت إحدى شركات تصنيع قوالب السيارات بتحسين الاتساق التشغيلي بمقدار 60% وتمديد وقت تعطل المعدات إلى 800 ساعة من خلال التدريب على إجراءات التشغيل الموحدة.

ويلدوحلولنا ضمان مزدوج لسعر التصنيع باستخدام الحاسب الآلي والجودة

تساعد WELDO، بصفتها مزوّد خدمات التصنيع باستخدام الحاسب الآلي المحترف، العملاء على تقليل التكاليف وزيادة الكفاءة من خلال الطرق التالية

نظام عروض الأسعار الذكي: ينشئ عروض أسعار شفافة بسرعة استناداً إلى خوارزميات الذكاء الاصطناعي، تغطي سلسلة التكلفة بأكملها، بما في ذلك المواد والعمليات والخدمات اللوجستية.

خدمات تحسين العمليات: توفر سوق دبي المالي (تحليل قابلية التصنيع)، واقتراح مواد بديلة وعمليات مبسطة، مما أدى إلى تخفيض متوسط التكلفة من 15%-25%.

نظام تتبع الجودة: إمكانية التتبع الكامل من دفعات المواد الخام إلى بيانات اختبار المنتج النهائي، ودعم آيزو 9001, IATF 16949ومتطلبات الاعتماد الأخرى.

اتخذ إجراءً الآن: تفضل بزيارة الصفحة الرئيسية لموقع WELDO الإلكتروني واتصل بممثل خدمة العملاء المخصص لعروض الأسعار للحصول على عرض أسعار التصنيع باستخدام الحاسب الآلي بنظام التحكم الرقمي وحل تخفيض الأسعار!

ملخص المقال

إن تخفيض سعر التصنيع باستخدام الحاسب الآلي لا يأتي على حساب الجودة، ولكن يتم تحقيقه من خلال التحسينات المنهجية في اختيار المواد وكفاءة العمليات والتعاون في سلسلة التوريد وأنظمة ضمان الجودة. تحتاج الشركات إلى التحول من خفض التكلفة في نقطة واحدة إلى التحسين الشامل، والجمع بين الأدوات الذكية والخدمات الاحترافية لاكتساب ميزة تنافسية.

الأسئلة الشائعة حول تخفيض سعر التصنيع باستخدام الحاسب الآلي

هل سيؤثر تقليل تكاليف المواد على قوة القطعة؟

يمكن اختيار مواد بديلة مكافئة من خلال اختبار أداء المواد وتحليل العناصر المحدودة (FEA). على سبيل المثال، يكون فرق القوة بين سبائك الألومنيوم 6061 وسبائك الألومنيوم 7075 في الأجزاء الهيكلية العادية أقل من 10%، ولكن التكلفة أقل.

هل سيؤدي تبسيط العملية إلى انخفاض دقة التصنيع الآلي؟

يمكن للمعالجة الآلية المتزامنة خماسية المحاور إكمال تصنيع الأسطح المنحنية المعقدة في عملية واحدة، مع التحكم في التفاوت الذي يصل إلى ± 0.005 مم، وهو أفضل من ± 0.01 مم في المعالجة الآلية التقليدية ثلاثية المحاور.

هل ستقلل مخارط التصنيع باستخدام الحاسب الآلي العادية من معايير التصنيع الآلي ودقة المنتجات؟

في تصنيع القِطع غير القياسية أحادية القطعة أو القِطع غير القياسية ذات الدفعة الصغيرة، يمكن لماكينات التصنيع باستخدام الحاسب الآلي العادية، بمرونتها، تحقيق دقة مماثلة لماكينات التحكم الرقمي باستخدام الحاسب الآلي (على سبيل المثال، خطأ تباعد الفتحات ≤0.03 مم) مع التشغيل الماهر، ولن يقلل بالضرورة من معايير التصنيع الآلي.

بعد التحكم الصارم في حالة المعدات، وإجراءات التشغيل، وتصميم العمليات، يمكن لماكينات التفريز/الخراطة باستخدام الحاسب الآلي العادية أن تحقق تصنيعًا آليًا مؤهلًا للمنتجات بدقة تصل إلى مستوى IT11 (± 0.05 مم) أو أقل.

كيف يمكن ضمان جودة المواد بعد تكامل الموردين؟

يمكن تحقيق استقرار الجودة من خلال عمليات تدقيق الموردين (مثل شهادة ISO 9001)، ومراقبة الجودة الواردة (IQC)، وإدارة الدفعات. بعد التنفيذ، شهدت إحدى الشركات انخفاضًا في معدل عيوب المواد من 0.81 تيرابايت إلى 0.21 تيرابايت إلى 3 تيرابايت.

هل تدعم خدمة WELDO طلبات الدفعات الصغيرة؟

نعم. توفر WELDO خدمات مرنة بدءًا من أخذ عينات من قطعة واحدة وحتى الإنتاج بكميات كبيرة، مع حد أدنى لكمية الطلب (MOQ) يبلغ قطعة واحدة. علاوة على ذلك، تقلل تقنية التغيير السريع للقالب من الفاقد الزمني لطلبات الدُفعات الصغيرة بمقدار 30%.