خصائص مادة ABS وتوافق التصنيع باستخدام الحاسب الآلي

ABS (أكريلونيتريل-بوتادين-بوتادين-ستايرين كوبوليمر)، وهو بلاستيك هندسي شائع الاستخدام في التصنيع الآلي باستخدام الحاسب الآليتبلغ كثافته 1.04-1.06 جم/سم مكعب، ودرجة حرارة انصهاره 200-250 درجة مئوية، ويجمع بين القوة الهيكلية والمزايا خفيفة الوزن. كما أنها تتميز بثبات ممتاز في الأبعاد، مما يجعلها مادة أساسية مثالية لأجزاء ABS المشكّلة آلياً باستخدام الحاسب الآلي.

الخواص الميكانيكية ومزايا المعالجة

تُظهر أجزاء ABS المشكّلة باستخدام الحاسب الآلي قوة صدم ممتازة (قوة الصدم المسننة 20-40 كيلو جول/م²) وصلابة ممتازة. وتتميز بأداء جيد في تكسير البُرادة أثناء القطع، مما يجعلها تتجنب البُرادة الطويلة من البولي إيثيلين ومشاكل التآكل الحاد للأدوات في البولي أوكسي ميثيلين، مما يجعلها مناسبة بشكل خاص لتصنيع القطع الدقيقة المعرضة لأحمال الصدمات.

تأثير تعديل المواد على التصنيع الآلي

يحتاج تأثير تعديل المواد على قطع ABS المشكّلة آليًا باستخدام الحاسب الآلي إلى الاهتمام: تزيد مادة ABS المقواة بالألياف الزجاجية من القوة ولكنها تزيد من تآكل الأداة؛ قد يؤدي ABS المثبطة للهب التي تحتوي على مثبطات اللهب المهلجنة إلى تآكل المعدات، مما يتطلب تنظيف الحطام في الوقت المناسب بعد التصنيع الآلي.

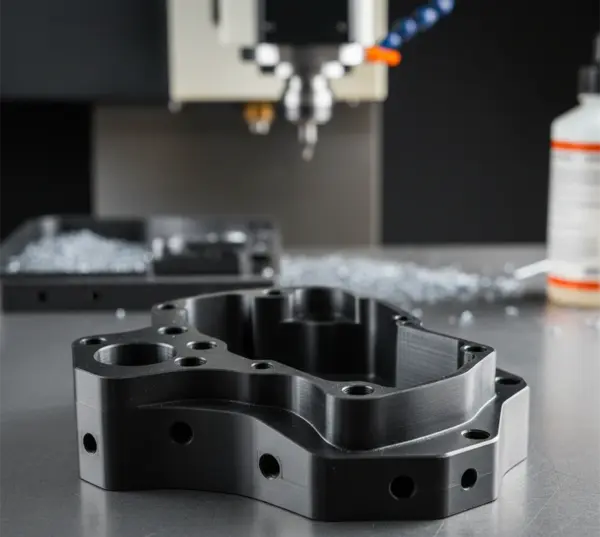

حالة الإنتاج: التصنيع الآلي الدقيق للمبيت الرئيسي لوحدة عصا التحكم (ABS)

يحتوي مشروع الجزء هذا، وهو المبيت الرئيسي لوحدة عصا التحكم، على كمية إنتاج تبلغ 500 وحدة. المادة المستخدمة عبارة عن مزيج من ABS + PC، مع تشطيب سطحي أسود غير لامع.

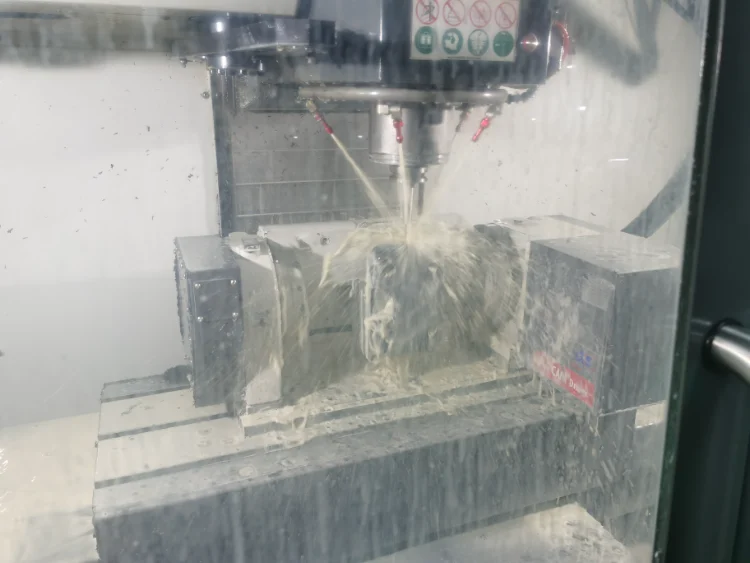

فيما يتعلق بالتصنيع الآلي، تم استخدام مزيج من تقنيات التصنيع باستخدام الحاسب الآلي خماسي المحاور وثلاثي المحاور. أولاً، تم استخدام التصنيع الآلي باستخدام الحاسب الآلي خماسي المحاور في الطحن وحفر الثقوب في المحيط السفلي والخارجي للمبيت وكذلك في تقريب الحواف لتحسين ملمس المبيت. وتتمثل ميزة الماكينات خماسية المحاور في قدرتها على تشغيل الأجزاء من زوايا متعددة، وهي مناسبة بشكل خاص للتعامل مع الأسطح المنحنية المعقدة على حواف مبيتات ABS، مما يضمن دقة الشكل ودقة موضع الفتحات في الأجزاء السفلية والخارجية.

بعد الانتهاء من التصنيع الآلي خماسي المحاور، تم استخدام أداة ماكينة CNC ثلاثية المحاور للتفريز الدقيق للهيكل الداخلي للمبيت. يستند سبب إجراء التصنيع الآلي خماسي المحاور أولاً ثم التصنيع الآلي ثلاثي المحاور إلى اعتبارات تحسين عملية التصنيع والتكلفة. يستغرق التصنيع الآلي خماسي المحاور وقتًا طويلاً عند تصنيع الأجزاء المعقدة، في حين أن التصنيع الآلي ثلاثي المحاور يكون أكثر كفاءة عند التعامل مع الهياكل الداخلية المنتظمة نسبيًا. يقلل تسلسل المعالجة هذا بشكل فعال من الوقت المستغرق في التصنيع الآلي خماسي المحاور، مما يوفر على العملاء تكاليف المعالجة. وفي الوقت نفسه، تعمل زيادة عدد الماكينات ثلاثية المحاور على تحسين سرعة التسليم.

توضح هذه الحالة بشكل كامل استراتيجية تطبيق تكنولوجيا التصنيع الآلي باستخدام الحاسب الآلي في تصنيع قطع ABS الدقيقة. من خلال الجمع العقلاني بين عمليات التصنيع الآلي خماسية المحاور وثلاثية المحاور، يتم تحسين التكلفة والكفاءة مع ضمان جودة القِطع.

تحسين عملية التصنيع الآلي باستخدام الحاسب الآلي لقطع ABS

يكمن جوهر تحقيق قطع ABS المشكّلة بنظام التحكم الرقمي عالية الجودة في التحكم الدقيق في معلمات العملية. يوصى باستخدام أدوات من الفولاذ عالي السرعة أو أدوات الكربيد؛ أدوات الكربيد مناسبة بشكل خاص للتصنيع الآلي على دفعات أو تصنيع ABS المقوى.

تحسين معلمة القطع

تتبع معلمات قطع أجزاء ABS المشكّلة باستخدام الحاسب الآلي مبدأ "السرعة العالية والتغذية المنخفضة": سرعة المغزل 1500-3000 دورة في الدقيقة، ومعدل التغذية 0.1-0.3 مم/ص ، وعمق القطع ≤0.5 مم، لتقليل تراكم الحرارة ومنع ذوبان المواد.

تخطيط مسار التصنيع الآلي

بالنسبة لقِطع ABS المشكّلة بنظام التحكم الرقمي باستخدام الحاسب الآلي، يلزم القطع الطبقي للتحكم في قوى القطع. بالنسبة للتجاويف المعقدة، يتم استخدام القطع الحلزوني لمنع كسر الأداة. يقلل تحسين مسار الأداة من الحركة الخاملة. على سبيل المثال، يُستخدم التفريز الكنتوري في تصنيع غلاف الهاتف المحمول لتحسين جودة السطح.

التبريد وإزالة البُرادة

تبريد الهواء المضغوط كافٍ لـ أجزاء ABS مشكّلة آليًا باستخدام الحاسب الآلي التصنيع الآلي. بالنسبة للتجاويف العميقة، هناك حاجة إلى طريقة تفريز بالنقر لإزالة البُرادة ومنع التراكم الذي قد يؤدي إلى أخطاء في التشغيل الآلي.

معايير التحكم الدقيق والتفاوت المسموح به لأجزاء ABS

يتطلب التحكم الدقيق في دقة أجزاء ABS المشكّلة باستخدام الحاسب الآلي مراعاة المعالجة المسبقة للمواد، وعمليات التشغيل الآلي، وطرق الفحص. يجب تجفيف ABS عند درجة حرارة 80 ℃ لمدة 2-4 ساعات قبل التصنيع الآلي، مما يقلل من محتوى الرطوبة من 0.2-0.4% إلى أقل من 0.1%، مما يحسن من استقرار التشغيل الآلي.

اختيار درجة التحمل

عادةً ما تستخدم قطع ABS المُشَكَّلة بنظام التحكم الرقمي باستخدام الحاسب الآلي ISO 2768 التفاوتات المسموح بها من الدرجة M (± 0.1 مم للأبعاد الخطية ≤30 مم). تستخدم أجزاء التزاوج الدقيقة تفاوتات تفاوتات تفاوت من الدرجة F (± 0.05 مم). نظرًا لارتفاع معامل التمدد الحراري ل ABS (8×10-⁵/ ℃)، يجب التحكم في درجة حرارة بيئة المعالجة في حدود ± 2 ℃.

تعويض خطأ التصنيع الآلي

بالنسبة لقِطع ABS المشكّلة آليًا باستخدام الحاسب الآلي، تشمل تدابير تعويض أخطاء التصنيع الآلي استخدام تركيبات صلبة لتعزيز الدعم، وتحسين معلمات القطع لتقليل قوى القطع، واستخدام القطع الطبقي لتحرير الضغط الداخلي. بالنسبة للهياكل رقيقة الجدران، يوصى بالطحن الصاعد بمعدل تغذية منخفض.

طرق فحص الجودة

وبالإضافة إلى أدوات القياس التقليدية، يمكن استخدام ماكينة قياس الإحداثيات (CMM) لفحص الأسطح المنحنية المعقدة على أجزاء ABS المشكّلة آليًا باستخدام الحاسب الآلي. نظرًا لأن ABS يُظهر استرخاءً في الإجهاد، يوصى بالانتظار لمدة 24 ساعة بعد التصنيع الآلي قبل الفحص، وعندها تكون الأبعاد قد استقرت.

حلول تحسين المظهر الخارجي والسطح وتحسينه

تشطيب السطح لأجزاء ABS المشكّلة آليًا باستخدام الحاسب الآلي على جماليات المنتج وأدائه. يمكن أن يحقق السفع الرملي خشونة السطح بمقدار Ra 1.6-3.2 ميكرومتر، مما يزيل علامات الأدوات ويوفر طبقة أساسية لالتصاق الطلاء.

عملية الطلاء

يوصى باستخدام طلاءات الأكريليك أو البولي يوريثين للأجزاء المشغولة آلياً باستخدام الحاسب الآلي ABS. تستخدم المنتجات عالية اللمعان نظام ثلاثي الطبقات "طلاء أولي + طلاء ملون + طلاء شفاف"، مما يحقق تأثير المرآة مع Ra≤0.8 ميكرومتر بعد التلميع. يلزم الحفر بالبلازما أو المعالجة باللهب قبل الطلاء لتنشيط السطح وتحسين التصاق الطلاء.

المؤثرات السطحية الخاصة

يمكن أن تحقق أجزاء ABS المشكّلة باستخدام الحاسب الآلي نسيجًا معدنيًا من خلال الطلاء بالتفريغ، ونسيجًا معقدًا من خلال تقنية الزخرفة داخل القالب (IMD)، وطلاءات مضادة للبكتيريا للتطبيقات الطبية لتلبية المتطلبات المستمرة المضادة للبكتيريا.

مراقبة جودة السطح

يجب التحكم في جودة سطح أجزاء ABS المشكّلة باستخدام الحاسب الآلي من حيث الخشونة واختلاف اللون (ΔE≤1.5) والالتصاق (اختبار القطع المتقاطع ≥4B) ومقاومة الطقس. يجب عمل عينات قياسية قبل الإنتاج بكميات كبيرة، ويلزم إجراء اختبارات تقادم الأشعة فوق البنفسجية للتطبيقات الخارجية.

حالات التطبيق النموذجية والحلول الصناعية

تُستخدم مواد ABS على نطاق واسع في صناعات متعددة. في صناعة الإلكترونيات، يتم تصنيع أغلفة الهواتف الذكية والمكونات الهيكلية للكمبيوتر المحمول من صفائح ABS بسماكة 1.5 مم لتحقيق أسطح منحنية ثلاثية الأبعاد معقدة ثلاثية الأبعاد وثقوب للواجهات. تتم معالجة السطح بالسفع الرملي والرش غير اللامع لتحقيق التوازن بين خفة الوزن والملمس.

صناعة السيارات

تُستخدم قطع ABS على نطاق واسع في الأجزاء الداخلية للسيارات، مثل لوحات العدادات وألواح الأبواب والكونسول المركزي. يتم تشكيل قوس الكونسول المركزي للسيارة الجديدة للطاقة من سبيكة ABS+PC، مما يحقق تفاوت تجميع يبلغ 0.05 مم. تُستخدم تركيبات الامتزاز بالتفريغ أثناء التصنيع الآلي لمنع تشوه الجدار الرقيق.

مجال المعدات الطبية

يجب أن تلبي أجزاء ABS من الدرجة الطبية متطلبات الدقة العالية والتوافق الحيوي. تُصنع صينية الأدوات الجراحية من مادة ABS المصنوعة من مادة ABS المخصصة للأغذية، بسطح يتحمل التعقيم بدرجة حرارة عالية 134 درجة مئوية واجتازت ISO 10993 اختبار التوافق الحيوي.

الحلول الخاصة بالصناعة

توفر مادة ABS حلولاً خاصة بالصناعة: تستخدم المكونات الهيكلية خفيفة الوزن في صناعة الطيران تصميمًا خفيف الوزن لتحسين الطوبولوجيا؛ وتتميز الأغطية الواقية عالية القوة لصناعة الأمن بمقاومة معززة للصدمات من خلال أضلاع تقوية خاصة. هجين من التصنيع باستخدام الحاسب الآلي و الطباعة ثلاثية الأبعاد نموذج التصنيع مناسب للإنتاج السريع لدفعات صغيرة من الأجزاء المعقدة.

الملخص

توضح هذه المقالة بشكل منهجي النقاط التقنية الرئيسية للتصنيع الآلي باستخدام الحاسب الآلي لأجزاء ABS، بما في ذلك خصائص مادة ABS (الكثافة 1.04-1.06 جم/سم مكعب، وقوة الصدمات 20-40 كيلو جول/م²)، ومعلمات التصنيع (السرعة 1500-3000 دورة في الدقيقة، ومعدل التغذية 0.1-0.3 مم/لتر)، والتطبيقات الصناعية (العلب الإلكترونية، والتجهيزات الداخلية للسيارات، وما إلى ذلك). كما يركز أيضًا على تحقيق إنتاج غلاف ABS عالي الجودة بنظام التحكم الرقمي باستخدام الحاسب الآلي من خلال تحسين العملية والتحكم الدقيق (تفاوت تفاوت على مستوى ± 0.1 مم على مستوى ISO m).

الأسئلة المتداولة حول جزء القيمة المطلقة الميكانيكية باستخدام الحاسب الآلي

ما هي متطلبات نقاء المواد اللازمة للتصنيع الآلي باستخدام الحاسب الآلي لأجزاء ABS؟

نقاء المواد أمر بالغ الأهمية. تعمل الشوائب العالية على تسريع تآكل الأداة وتؤثر على الدقة وتسبب عيوبًا في السطح. يجب اختيار مادة ABS عالية النقاء ومستقرة الجودة لضمان جودة القِطع.

كيف تختار أدوات القطع للتصنيع الآلي باستخدام الحاسب الآلي لأجزاء ABS؟

ABS ناعم. استخدم أدوات القطع البلاستيكية الحادة والمتخصصة، مثل المطاحن الطرفية الحلزونية مزدوجة الحواف لتقليل قوى القطع، ومنع التشوه والنتوءات، وتحسين إزالة البُرادة وزيادة الكفاءة والجودة.

ما هو مستوى دقة التصنيع الآلي باستخدام الحاسب الآلي لأجزاء ABS؟

تبلغ الدقة عادةً ± 0.05 مم أو أعلى من ذلك. وتتأثر بعوامل مختلفة؛ ويمكن أن يضمن التحسين الدقة.

كيف تتم المعالجة السطحية على أجزاء ABS المشكّلة بنظام التحكم الرقمي باستخدام الحاسب الآلي؟

يمكن لطلاء الرذاذ تغيير اللون وزيادة مقاومة التآكل والتآكل; الطلاء الكهربائي يوفر بريقًا معدنيًا ويزيد من الصلابة؛ وتضيف الطباعة بالشاشة الحريرية والختم الساخن علامات ونقوشًا.

بالنسبة للإنتاج على دفعات صغيرة، ما هي مزايا التصنيع باستخدام الحاسب الآلي لأجزاء ABS مقارنةً بالقولبة بالحقن؟

لا حاجة إلى قالب، وزمن دورة أقصر، وتسليم أسرع؛ توفير تكاليف القوالب، وتقليل التكاليف والتحكم في المخاطر؛ مرن، يتكيف مع تغييرات التصميم.