مبادئ وخصائص عملية خراطة أجزاء الخراطة باستخدام الحاسب الآلي

قطع الخراطة باستخدام الحاسب الآلي هي عملية تصنيع آلي دقيقة تستخدم برامج حاسوبية للتحكم في أدوات المخرطة لقطع قطع العمل الدوارة. أثناء التصنيع الآلي، يتم تثبيت قطعة العمل في ظرف المغزل وتدور بسرعة عالية (800-2000 دورة في الدقيقة)، بينما تتحرك الأداة على طول المحورين X/Z لتشكيل مسار قطع، قادر على تصنيع الأسطح الأسطوانية والأسطح المخروطية واللوالب وغيرها.

بالمقارنة مع المخارط التقليدية، فإن مزاياها كبيرة: أولاً، دقة التصنيع الآلي تصل إلى IT7-IT8 التسامح (± 0.015-0.03 مم)، مما يلبي متطلبات الملاءمة الدقيقة؛ ثانيًا، يتيح الإنتاج الآلي المستمر مع تكامل سلس بين التصميم بمساعدة الحاسوب/التصنيع بمساعدة الحاسوب، مما يسمح بإنتاج كميات كبيرة من الأجزاء المعقدة؛ ثالثًا، يوفر مرونة عالية في المعالجة، مما يسمح بالتبديل السريع لنماذج المنتجات مع تغييرات البرنامج، وهو مناسب للإنتاج متعدد الأصناف والدفعات الصغيرة.

الميزات التقنية الأساسية لقطع الخراطة باستخدام الحاسب الآلي

مراكز الخراطة بنظام التحكم الرقمي باستخدام الحاسوب غالبًا ما تكون مجهزة ببرج دوّار يعمل بالطاقة ومغزل فرعي، مما يتيح إكمال عمليات التصنيع الآلي المركب مثل الخراطة والتفريز والحفر في إعداد واحد. لدينا ويلدو يتميز مركز الخراطة بدقة تحديد موقع المحور X بدقة ± 0.003 مم/300 مم وإمكانية تكرار ± 0.001 مم. مزوّد ببرج دوّار مؤازر بـ 12 موضعًا، ويستغرق تغيير الأداة 0.3 ثانية فقط.

بالنسبة للأجزاء المعقدة مثل فوهات وقود المحركات الهوائية، التي تحتوي على ثقب داخلي φ5 مم (تفاوت ± 0.005 مم)، ولولب دقيق M8×1.25 × 1.25، وثلاثة أخاديد مانعة للتسرب بعرض 0.5 مم، تتطلب العمليات التقليدية ثلاث ماكينات للتصنيع الآلي المتسلسل. ومع ذلك، يمكن للخراطة باستخدام الحاسب الآلي تحقيق ذلك في عملية واحدة، مما يزيد من الكفاءة بمقدار 40%.

المزايا النسبية للخراطة باستخدام الحاسب الآلي مقابل الطحن/الطحن

في الخراطة باستخدام الحاسب الآلي للأعمدة ومكونات الأقراص/الأكمام باستخدام الحاسب الآلي، توفر الخراطة باستخدام الحاسب الآلي سرعات أعلى بكثير من الطحن و الطحنمع تبسيط العملية أيضًا. على سبيل المثال، يحقق عمود الدوران الفولاذي 45# φ50 مم × 200 مم 45# معدل إزالة للمواد يتراوح بين 8-12 سم مكعب/دقيقة، أي ما يعادل 2-3 أضعاف معدل الطحن، مع خشونة سطح أقل من Ra1.6 ميكرومتر باستمرار، مما يلغي الحاجة إلى الطحن ويقلل التكاليف بمقدار 35%. عند تشغيل القِطع المعدنية غير الحديدية رقيقة الجدران مثل علب المحركات المصنوعة من سبائك الألومنيوم، يمكن أن تمنع معلمات قوة القطع المنخفضة في الخراطة باستخدام الحاسب الآلي التشوه، مما يزيد من معدل النجاح من 75% إلى 98%.

يؤثر اختيار المواد على كفاءة التصنيع الآلي، والتكلفة، وأداء القِطع المدارة بنظام التحكم الرقمي. في الصناعة، يجب النظر في الخواص الميكانيكية وقابلية التشغيل الآلي والاقتصاد في المواد بشكل شامل بناءً على وظيفة الجزء. وتمثل المعادن حوالي 85% من المواد شائعة الاستخدام، حيث تُعد سبائك الألومنيوم والفولاذ المقاوم للصدأ والنحاس الأصفر الخيارات المفضلة.

اختيار المواد وتوافق الآلات

يؤثر اختيار المواد اللازمة لقطع الخراطة بنظام التحكم الرقمي تأثيرًا مباشرًا على كفاءة التصنيع الآلي والتكلفة والأداء النهائي. في الممارسة الصناعية، تتطلب أجزاء الخراطة باستخدام الحاسب الآلي تقييمًا شاملاً للخصائص الميكانيكية وقابلية التشغيل الآلي والاقتصاد في المواد بناءً على المتطلبات الوظيفية للأجزاء. تنقسم المواد شائعة الاستخدام بشكل أساسي إلى فئتين: المواد المعدنية (تمثل حوالي 85%) والمواد غير المعدنية (15%). ومن بين هذه المواد، تعد سبائك الألومنيوم والفولاذ المقاوم للصدأ والنحاس الأصفر الخيارات المفضلة لقطع الخراطة باستخدام الحاسب الآلي نظرًا لأدائها الشامل الممتاز.

مقارنة أداء التصنيع الآلي للمواد المعدنية

سبائك الألومنيوم هي مواد شائعة الاستخدام. على سبيل المثال, 6061-T6 لديه قوة شد 310 ميجا باسكال وكثافة 2.7 جم/سم مكعب، مما يجعله مناسبًا للأجزاء خفيفة الوزن. وتبلغ سرعة القطع 150-300 م/دقيقة، وعمر الأداة 800-1200 قطعة/حافة القطع، وتكلفة 40% أقل من تكلفة الفولاذ المقاوم للصدأ. يتميز الفولاذ المقاوم للصدأ 304 بصلابة HB187، وهو عرضة للتصلب أثناء العمل، ويتطلب أدوات فولاذية عالية السرعة (مثل W18Cr4V) والتبريد بالمستحلب بالضغط الشديد، ويتميز بسرعة قطع تتراوح بين 80-120 م/دقيقة. يتميز النحاس الأصفر H62 بقدرة ممتازة على التشغيل الآلي وأداء ممتاز في كسر البُرادة مما يتيح القطع بسرعة عالية (200-400 م/دقيقة). ويُستخدم عادةً في ملحقات الحمامات والموصلات.

سيناريوهات تطبيق المواد غير المعدنية

تشهد اللدائن الهندسية نموًا سريعًا في استخدام أجزاء الخراطة باستخدام الحاسب الآلي. يتميز البولي أوكسي ميثيلين (POM) بمعامل احتكاك يبلغ 0.04 فقط، مما يجعله مناسبًا لمكونات ناقل الحركة؛ وتتحمل نظرة خاطفة PEEK درجات حرارة عالية تصل إلى 260 درجة مئوية، مما يتيح تصنيع أغطية أجهزة الاستشعار لمحركات الطائرات؛ ويظهر البولي تترافلوروإيثيلين (PTFE) مقاومة قوية للتآكل ويستخدم عادة في موانع التسرب للمعدات الكيميائية. استبدلت إحدى شركات الأجهزة الطبية الأدوات الجراحية المصنوعة من الفولاذ المقاوم للصدأ بأجزاء خراطة من نظرة خاطفة من البولي إيثيلين البولي فلورو إيثيلين (PEEK)، مما يقلل الوزن بمقدار 60% ويتجنب خطر إطلاق أيونات المعادن. عند تشغيل البلاستيك آليًا، يمكن أن يؤدي استخدام أدوات الخراطة أحادية الحواف ثنائية الفينيل متعدد الكلور مع تبريد الهواء المضغوط إلى منع ارتفاع درجة الحرارة والتشوه.

عملية اتخاذ القرار بشأن اختيار المواد

يتبع اختيار المواد اللازمة لقطع الخراطة باستخدام الحاسب الآلي عملية اتخاذ قرار من أربع خطوات: 1. تحديد وظيفة القطعة؛ 2. تحديد المعلمات الرئيسية؛ 3. تقييم اقتصاديات التصنيع؛ 4. التحقق من استقرار التوريد. على سبيل المثال، عندما تقوم إحدى الشركات المصنعة لقطع غيار السيارات باختيار المواد اللازمة لعمود محرك سيارة تعمل بالطاقة الجديدة، فإنها تقارن بين الفولاذ 45#، و40CrNiMoA، و6061-T6، وأخيرًا تختار 40CrNiMoA بناءً على متطلبات عزم الدوران. وبالاقتران مع عملية التصلب بالحث، يصل عمر الأجزاء إلى 100,000 ساعة.

تحسين معلمات التصنيع الرئيسية

تعتمد جودة وكفاءة قِطَع الخراطة باستخدام الحاسب الآلي على إعدادات معلمات معقولة. تشمل المعلمات الأساسية سرعة القطع (vc)، ومعدل التغذية (f)، وعمق القطع (ap). حسّنت إحدى الشركات المصنعة للمكونات الهيكلية للفضاء الجوي هذه المعلمات، مما زاد من كفاءة الخراطة 7075 سبائك الألومنيوم بمقدار 35% وتقليل خشونة السطح من Ra3.2 ميكرومتر إلى Ra0.8 ميكرومتر.

الإعداد العلمي لمعلمات القطع

تختلف معلمات القطع المثلى حسب المادة. بالنسبة لتصنيع الفولاذ 45#، فإن المعلمات الموصى بها هي vc = 120-150 م/دقيقة، و f = 0.15-0.25 مم/ص و ap = 1-3 مم. بالنسبة لسبائك التيتانيوم TC4، يجب تقليل المعلمات إلى vc = 40-60 م/دقيقة، و f = 0.05-0.1 مم/ص و ap = 0.5-1 مم. يتبع اختيار المعلمة مبدأ "القطع الخفيف عالي السرعة". على سبيل المثال، تؤدي زيادة معامل السرعة (VC) لسبائك الألومنيوم 6061 من 150 م/دقيقة إلى 250 م/دقيقة (مع الحفاظ على f = 0.2 مم/ص و ap = 2 مم) إلى تقليل وقت التصنيع بمقدار 35% مع زيادة استهلاك الأداة بمقدار 12% فقط.

اختيار الأدوات وإدارة الحياة

عند الخراطة باستخدام الحاسب الآلي للأجزاء، يجب أن تتطابق مادة الأداة مع قطعة العمل: الأدوات الفولاذية عالية السرعة مناسبة للصلب العادي والحديد الزهر؛ أدوات الكربيد الأسمنتي ذات تنوع جيد، وللتشغيل الآلي للفولاذ المقاوم للصدأ، يجب اختيار درجات حبيبات فائقة الدقة؛ أدوات PCD مناسبة للمعادن غير الحديدية والمواد غير المعدنية. هندسة الأدوات مهمة أيضًا؛ لتصنيع سبائك الألومنيوم، يوصى باستخدام أدوات حادة بزاوية أشعل النار بزاوية 35 درجة وزاوية خلوص 5 درجات، بينما لتصنيع الفولاذ عالي القوة، يلزم استخدام زاوية أشعل النار سالبة. قام مصنع لتصنيع التروس، باستخدام نظام إدارة عمر الأداة، بزيادة عمر إدخالات الكربيد الأسمنتي من 30 قطعة/قطع إلى 45 قطعة/قطع، مما وفر 50,000 دولار أمريكي من تكاليف الأدوات سنويًا.

تحسين التبريد والتشحيم

يعد التبريد والتشحيم الكافي أمرًا حاسمًا لضمان جودة القِطع المدارة باستخدام الحاسب الآلي. بالنسبة لتصنيع القِطع الفولاذية، استخدم مستحلب (تركيز 8-10%)؛ وبالنسبة لتصنيع سبائك الألومنيوم، استخدم سائل القطع شبه الاصطناعي؛ وبالنسبة لتصنيع سبائك التيتانيوم، استخدم زيت القطع بالضغط الشديد. استخدمت إحدى شركات صناعة الطيران نظام تبريد عالي الضغط (ضغط 70 بار) لتصنيع أجزاء عمود سبيكة التيتانيوم TC4، مما زاد من عمر الأداة من 15 قطعة إلى 28 قطعة، وثبت خشونة السطح عند Ra1.6 ميكرومتر.

معايير مراقبة الجودة والتفتيش

يتم دمج مراقبة جودة القطع المشكّلة باستخدام الحاسب الآلي في جميع مراحل عملية التصنيع، مما يتطلب 12 نقطة فحص للجودة بدءًا من استلام المواد الخام وحتى إخراج المنتج النهائي. بعد تطبيق مراقبة الجودة الشاملة، شهدت إحدى شركات قطع غيار السيارات انخفاضًا في عدد الأجزاء لكل ميل من 350 إلى 80 جزءًا في الألف، وانخفاض معدل شكاوى العملاء بمقدار 75%.

طرق التحكم في دقة الأبعاد

يتطلب تحقيق التحكم في التفاوت المسموح به IT7-IT8 ضمان دقة أداة الماكينة (المعايرة المنتظمة باستخدام مقياس التداخل بالليزر)، والتحكم في استقرار العملية (باستخدام التحكم الإحصائي في العمليات SPC)، وتحسين التثبيت (باستخدام مساند المتابعة والمراكز المرنة لتصنيع الأعمدة النحيلة). قام مصنع محمل دقيق بتصنيع عمود محرك مقاس φ12 مم × 300 مم مع ثبات أسطواني يبلغ 0.005 مم، مما يلبي متطلبات الملاءمة.

العوامل المؤثرة على جودة السطح

تتأثر خشونة سطح الأجزاء المشكّلة باستخدام الحاسب الآلي بشكل أساسي بمعدل التغذية وجودة حافة الأداة. المعادلة النظرية هي Ra = (f²)/(8×rε)، ولكن في الواقع، بسبب الاهتزاز، يمكن أن تزيد إلى 2-3 ميكرومتر. يتطلب تحقيق تشطيب يشبه المرآة (Ra≤0.05 ميكرومتر) أدوات ماسية وتغذية دقيقة. وقد حقق أحد مصانع الأجزاء البصرية رع 0.02 ميكرومتر في تصنيع مرايا سبائك الألومنيوم، مما يلبي متطلبات الانعكاس بالليزر.

تقنية الفحص وتهيئة المعدات وتكنولوجيا الفحص

ويتبع تكوين معدات الفحص مبدأ "الهرم الدقيق": آلة قياس الإحداثيات (CMM) تقيس الأبعاد الرئيسية، ومقياس الاستدارة يفحص الأجزاء من نوع العمود، ومقياس خشونة السطح يقيّم جودة السطح. قامت إحدى شركات صناعة الطيران ببناء ورشة فحص رقمية، مما حقق فحصًا بالحجم الكامل 100%، مما زاد من الكفاءة بمقدار 60%، كما قللت أجهزة الفحص عبر الإنترنت من وقت أخذ العينات من 30 دقيقة إلى دقيقتين لكل قطعة.

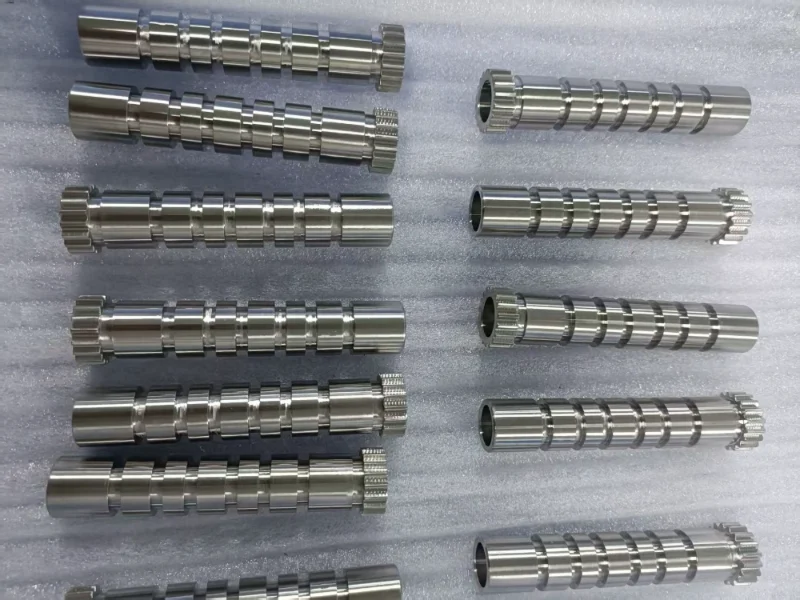

أنواع أجزاء الخراطة بنظام التحكم الرقمي باستخدام الحاسب الآلي

أجزاء العمود

ناقل الحركة المغازل:: مثل أعمدة المحرك (φ10-100 مم، التفاوت المسموح به ± 0.01 مم)، وأعمدة إدخال المخفض (فولاذ 45#/20CrMnTi).

الأعمدة النحيلة الدقيقة: أعمدة توجيه المعدات الطبية (خشونة سطح Ra≤0.8 ميكرومتر)، براغي الرصاص للمعدات الآلية (خيط شبه منحرف Tr20×4).

قطع غيار الأقراص والأكمام

الشفاه: شفاه توصيل النظام الهيدروليكي (دقة أخدود منع التسرب ± 0.02 مم)، وأغطية أطراف المحرك (تحمل مبيت المحمل بدرجة IT7).

الأكمام/البطانات: أكمام مزامن علبة تروس السيارات.

الأجزاء الوظيفية ذات الشكل الخاص

الأجزاء الملولبة: تجهيزات أنابيب الطيران (اللولب الدقيق M16×1.5 × 1.5، تفاوت قطر الملعب 4H)، قلب الصمام الهيدروليكي (لولب شبه منحرف + سطح مخروطي مانع للتسرب).

الأجزاء الكنتورية المعقدة: حلقات فوهة الشاحن التوربيني (دقة التشكيل الجانبي للشفرة ± 0.05 مم)، تروس حركة الساعة (الوحدة 0.5-1.5).

ملحقات المواد الخاصة

أجزاء معدنية غير حديدية: مبيت المحرك المصنوع من سبائك الألومنيوم 6061-T6 (تصميم خفيف الوزن، سمك الجدار 1.5-3 مم)، قلب صمام الحمام النحاسي H62 (مقاوم للتآكل + مقاوم للتآكل)

الأجزاء البلاستيكية الهندسية: تروس ناقل الحركة POM (معامل الاحتكاك 0.04)، وأغلفة مستشعرات الطيران PEEK (مقاومة درجات الحرارة العالية 260 ℃)

حالات التطبيق النموذجي

يتم استخدام الخراطة باستخدام الحاسب الآلي للأجزاء باستخدام الحاسب الآلي على نطاق واسع في المجالات المتطورة مثل تصنيع السيارات والفضاء والأجهزة الطبية. الصناعات المختلفة لها متطلبات وحلول تقنية مختلفة.

تصنيع عمود محرك مركبة الطاقة الجديدة

تطلب مشروع تصنيع آلي لعمود محرك محرك محرك شركة رائدة في مجال تصنيع مركبات الطاقة الجديدة (40CrNiMoA) قطر φ35 مم (تفاوت ± 0.01 مم)، وأسطواني ≤0.005 مم، وتماثل مجرى مفتاح ≤0.02 مم. تم استخدام مركز خراطة ثنائي المغزل مزود بماكينات مركبة أحادية المشبك، مع إدخالات كربيد CBN لتحقيق سرعة قطع 180 م/دقيقة، ونظام قياس على الماكينة. بعد بدء التشغيل، انخفض زمن دورة الإنتاج من 45 دقيقة/قطعة إلى 18 دقيقة/قطعة، مع قدرة سنوية تبلغ 500,000 قطعة ومعدل عيوب ≤0.3%.

تصنيع الآلات الهيدروليكية لمفاصل خطوط الأنابيب الهيدروليكية الفضائية

يمثل التصنيع الآلي للوصلات الهيدروليكية المصنوعة من سبائك التيتانيوم الفضائية (مادة TC4) تحديات مثل القطع الصعب للمواد، والأسطح المخروطية المانعة للتسرب عالية الدقة، ودوائر الزيت الداخلية المعقدة. استخدمت إحدى شركات صناعة الطيران لقم ثقب من الكربيد الصلب لتصنيع ثقوب بعمق φ6 مم، واستخدمت أدوات تشكيل لتصنيع السطح المخروطي المانعة للتسرب مع المراقبة عبر الإنترنت، مع استخدام التبريد بالتبريد بالتبريد. أدت هذه العملية إلى زيادة عمر إجهاد الوصلة من 1000 دورة إلى 5000 دورة، مما يلبي متطلبات موثوقية الأنظمة الهيدروليكية في مجال الطيران.

تصنيع الأدوات الجراحية الطبية طفيفة التوغل الجراحي

تطلب مشروع تصنيع ملقط جراحي بالمنظار لشركة أجهزة طبية (من الفولاذ المقاوم للصدأ 316L) تصنيع ملقط جراحي بالمنظار (من الفولاذ المقاوم للصدأ 316L) سمك رأس الملقط 0.3 مم (تفاوت تفاوت ± 0.01 مم)، وحدّة حافة القطع ≤0.02 مم، وخشونة السطح Ra0.4 ميكرومتر. واستخدم المشروع الخراطة الدقيقة باستخدام الحاسب الآلي والقطع الدقيق باستخدام الحاسب الآلي وأدوات فولاذية عالية السرعة وصقل كهربائي لحواف القطع، مع تنفيذ العملية بأكملها في غرفة نظيفة. المنتج حاصل على شهادة الأيزو 13485، مع قوة قطع سريرية ≤5 نيوتن، وهو ما يمثل انخفاضًا بمقدار 601 تيرابايت 3 تيرابايت مقارنة بالمنتجات التقليدية.

تعتبر الأجزاء المشكّلة بنظام التحكم الرقمي مكونات أساسية في صناعة تصنيع المعدات، ويؤثر مستواها التكنولوجي على أداء المعدات المتطورة. ومع تطوير تقنيات مثل الطحن والخراطة الخماسية المحاور ومركبات الخراطة والتخطيط الذكي للعمليات، سيركز التطوير المستقبلي على الدقة العالية والتصميم خفيف الوزن والتكامل الوظيفي. إذا كنت ترغب في معرفة المزيد عن خدمات الخراطة باستخدام الحاسب الآلي وخدمات التصنيع الآلي بنظام التحكم الرقمي، يُرجى الاتصال بشركة Weldo للحصول على مزيد من المعلومات.

الأسئلة الشائعة حول عملية الخراطة باستخدام الحاسب الآلي باستخدام الحاسب الآلي

في الخراطة باستخدام الحاسب الآلي، كيف يتم اختيار مادة الأداة والهندسة المناسبة؟

يؤثر اختيار مادة الأداة وهندستها تأثيرًا مباشرًا على كفاءة التصنيع وجودة السطح وعمر الأداة. يجب تحديدها بناءً على خصائص مواد الشُّغْلَة:

مواد الأدوات:

الكربيد: مناسب لتصنيع المعادن الشائعة مثل الفولاذ والحديد الزهر؛ فعالية عالية من حيث التكلفة.

أدوات سيراميك: مقاومة درجات الحرارة العالية؛ مناسبة للقطع عالي السرعة للمواد الصلبة (مثل فولاذ مقوى).

مكعب نيتريد البورون (CBN): للتشغيل الآلي للمواد عالية الصلابة (مثل سبائك التيتانيوم والسبائك القائمة على النيكل).

ألماس متعدد الكريستالات (PCD): لتصنيع المواد غير المعدنية (مثل سبائك الألومنيوم والبلاستيك) أو المعادن غير الحديدية.

زوايا هندسية:

زاوية أشعل النار: زيادة زاوية أشعل النار تقلل من قوة القطع ولكنها تضعف من قوة الأداة؛ يجب تحقيق التوازن.

زاوية الخلوص: تقلل الاحتكاك بين الوجه الجانبي وقطعة الشُّغْلة، مما يحسن جودة السطح.

زاوية حافة القطع الرئيسية: تؤثر على قوة القطع واتجاه إزالة البُرادة؛ تُستخدم 90 درجة عادةً للتخشين، و45 درجة إلى 75 درجة عادةً للتشطيب.

ما هي الاختلافات بين الخراطة باستخدام الحاسب الآلي والخراطة التقليدية؟

الخراطة باستخدام الحاسب الآلي هي عملية خراطة آلية يتم تحقيقها من خلال نظام تحكم رقمي بالكمبيوتر، بينما تعتمد الخراطة التقليدية على التشغيل اليدوي والتعديلات. تشمل الاختلافات الرئيسية ما يلي:

الدقة والاتساق: تحقِّق الخراطة باستخدام الحاسب الآلي، التي يتم التحكم فيها بواسطة برنامج، إمكانية تكرار ± 0.001 مم، بينما تعتمد الخراطة التقليدية على مهارة المشغِّل ولها هامش خطأ أكبر;

الكفاءة: يمكن للخراطة باستخدام الحاسب الآلي أن تعمل بشكل متواصل لمدة 24 ساعة، وهي مناسبة للإنتاج بكميات كبيرة، في حين أن الخراطة التقليدية غير فعّالة وتتطلب عمالة كثيفة;

التعقيد: يمكن للخراطة باستخدام الحاسب الآلي تشغيل الأسطح المنحنية المعقدة والخيوط والثقوب غير المنتظمة آليًا، بينما الخراطة التقليدية لا يمكنها إجراء سوى تشغيل آلي بسيط للجسم الدوار.

ما هي المواد التي تناسبها الخراطة باستخدام الحاسب الآلي؟

يمكن للخراطة بنظام التحكم الرقمي باستخدام الحاسب الآلي تشغيل مجموعة متنوعة من المواد، بما في ذلك:

المعادن: سبائك الألومنيوم، والصلب، والفولاذ، والفولاذ المقاوم للصدأ، وسبائك التيتانيوم، والنحاس، إلخ;

بلاستيك نايلون، بولي أوكسي ميثيلين (بوم)، البولي كربونات (PC)، إلخ;

المواد المركبة: البلاستيك المقوى بالألياف الزجاجية (GFRP)، البلاستيك المقوى بألياف الكربون (مركب الكربون الهيدروكربوني)، إلخ.

تتطلب المواد المختلفة اختيار أدوات القطع ومعلمات القطع المناسبة لتحسين نتائج التصنيع الآلي.

ما هي الخطوات الأساسية للخراطة باستخدام الحاسب الآلي؟

تتضمن عملية الخراطة النموذجية باستخدام الحاسب الآلي بنظام التحكم الرقمي ما يلي:

البرمجة: تصميم نموذج الجزء باستخدام برنامج CAD/CAM وإنشاء كود G;

التثبيت: تثبيت الشُّغْلَة على ظرف المخرطة أو التثبيت;

إعداد الأداة: تحديد الموضع النسبي للأداة وقطعة العمل;

القطع: تقوم المخرطة بإجراء عمليات الخراطة، والتثقيب، والتثقيب، والتثقيب، وغيرها من العمليات وفقًا للبرنامج;

الفحص: التحقق من دقة الأبعاد باستخدام أدوات القياس (مثل الفرجار وماكينات قياس الإحداثيات);

ما بعد المعالجة: إزالة الأزيز والتنظيف والمعالجة السطحية (مثل التلميع والطلاء).

كيفية تحسين دقة التصنيع الآلي للخراطة باستخدام الحاسب الآلي؟

تشمل التدابير الرئيسية لتحسين دقة التصنيع الآلي ما يلي:

صيانة أداة الماكينة: قم بمعايرة المخرطة بانتظام لضمان دقة عمود الدوران والمجاري التوجيهية;

اختيار الأداة: اختيار مواد الأدوات المناسبة (مثل الكربيد الأسمنتي والسيراميك) والأشكال الهندسية بناءً على خصائص المواد;

تحسين معلمة القطع: ضبط سرعة عمود الدوران ومعدل التغذية وعمق القطع لتقليل الاهتزاز والتشوه الحراري;

ثبات المشبك: استخدم تركيبات مخصصة أو فكوك لينة لتشبيك قطعة العمل لتجنب التشوه;

الفحص عبر الإنترنت: دمج مسبار لمراقبة عملية التشغيل الآلي في الوقت الفعلي وتصحيح الأخطاء على الفور.