كنورلينج هو معالجة السطح تُستخدم هذه التقنية على نطاق واسع لتعزيز الاحتكاك السطحي وتحسين التماسك وإضافة تأثيرات زخرفية للمكونات. في مختلف الصناعات، لا يحسّن التخريش أداء المنتج فحسب، بل يحسّن أيضاً من جودة المظهر. ومع استمرار تقدم التصنيع الصناعي، تطورت عملية التخريش خاصةً في الإنتاج الآلي والتصنيع الآلي الدقيق. سوف تستكشف هذه المقالة المبادئ الأساسية للتخريش وتطبيقاته وطرق تحسين التكلفة والمقارنات مع عمليات أخرى مماثلة.

ما هي كنورلنغ؟

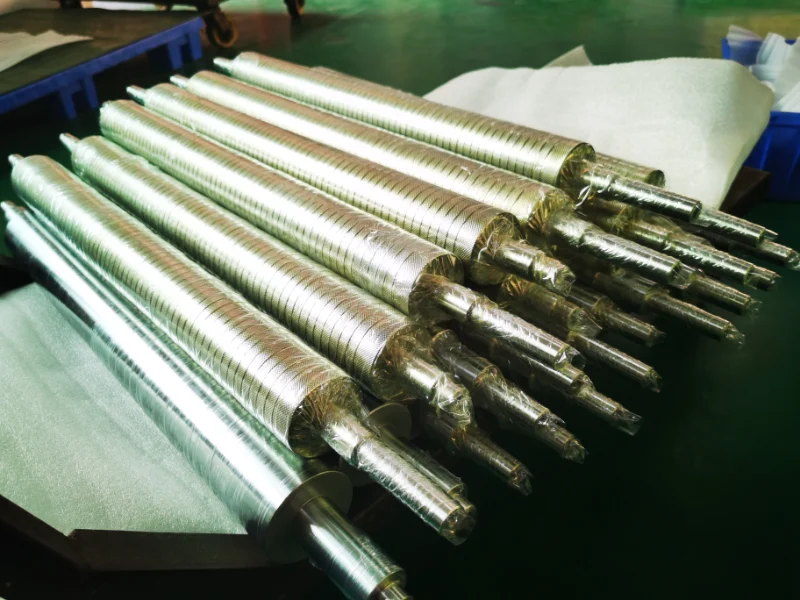

التعريف الأساسي للتخريش

التخريش هو عملية تقوم بتشكيل أنماط أو زخارف منتظمة على سطح مواد مثل المعادن والبلاستيك من خلال الضغط. تُستخدم هذه العملية عادةً لتعزيز احتكاك السطح وتحسين التماسك وإضافة صفات جمالية خاصةً في المكونات التي تتطلب تحسين أداء السطح والزخرفة.

أنواع التخريش

يمكن تصنيف التخريش إلى أنواع مختلفة بناءً على نسيج السطح. كل نوع له وظائف وتطبيقات محددة، ويمكن أن يؤدي اختيار الملمس المناسب إلى تحسين أداء أو مظهر المكون.

- التخريش المستقيم: يتم ترتيب النسيج في خط مستقيم على طول محور الشغل، بسيط وواضح، ومثالي لتطبيقات الاحتكاك الأساسية. ويُستخدم عادةً على مقابض الأدوات والصواميل والبراغي وما إلى ذلك، خاصةً عند الحاجة إلى زيادة التماسك وخصائص منع الانزلاق.

- كروس نيرلنغ: يتم ترتيب النسيج في نمط متقاطع، مما يزيد من الاحتكاك والتأثير الزخرفي. يُستخدم للأجزاء ذات متطلبات الاحتكاك العالية، مثل الأدوات الدوارة وأغطية الزجاجات والمقابض وغيرها.

- التخريش الحلزوني الحلزوني: يتم توزيع النسيج في شكل حلزوني على طول محور قطعة العمل، مما يعزز كلاً من الإمساك والتأثير الزخرفي. وهو مناسب للأجزاء الدوارة مثل المقابض والأعمدة والحذافات وما إلى ذلك.

- تخريش ثنائي الاتجاه: يستخدم ملمس متناوب في اتجاهين، مما يعزز من قوة الإمساك ويجعل ملمس السطح أكثر تعقيدًا. مناسب لمقابض الأدوات والموصلات الميكانيكية التي تتطلب قبضة قوية.

- تخريش سداسي الشكل: يشكّل النسيج شبكة سداسية الشكل، مما يزيد من احتكاك السطح مع تحسين المظهر الجمالي. ويُستخدم عادةً في المنتجات ذات المتطلبات الجمالية العالية، مثل مقابض الأدوات والأجزاء الميكانيكية.

- تسنين الماس: يشكل نمط شبكة ماسية كثيفة، مما يوفر احتكاكًا ممتازًا وتأثيرًا زخرفيًا. يُستخدم على نطاق واسع للأجزاء التي تتطلب احتكاكًا قويًا، مثل عجلات ضبط الأدوات الآلية والصمامات.

- نجمة كنورلينج: يشكّل الملمس أنماطًا على شكل نجمة أو أنماطًا متشابهة، مما يوفر قبضة جيدة ومظهرًا فريدًا. يشيع استخدامها للمنتجات الراقية، مثل الأجهزة الميكانيكية الخاصة ومكونات الزينة.

- تخريش دائري: يتم ترتيب النسيج في أنماط دائرية، مما يخلق نتوءات أو مسافات بادئة صغيرة لزيادة تماسك السطح. وهو مناسب للمنتجات التي تتطلب أسطحاً رقيقة وجمالية، مثل الأجهزة والأدوات المتطورة.

- شبكة كنورلينج: يشكل نسيج شبكي موحد، مما يحسن الاحتكاك ويضمن سطحًا أملس. ويستخدم على نطاق واسع في أجزاء النظام الهيدروليكي والمكونات التي تتطلب احتكاكاً موحداً.

- شكل كنورلنغ: يستخدم القطع العميق لتشكيل أنسجة ذات أعماق متفاوتة، مما يخلق تأثيرات زخرفية فريدة من نوعها. يُستخدم بشكل أساسي للأجزاء ذات المتطلبات الجمالية الخاصة، مثل الأجزاء الداخلية للسيارات والمكونات الزخرفية.

مبادئ العمل بالتخريش

عملية التخريش

ينطوي جوهر التخريش على الضغط باستخدام أداة خاصة لتشويه سطح المعدن بشكل بلاستيكي لتشكيل النسيج المطلوب. وعادةً ما تدور الأداة بسرعة وتضغط على سطح قطعة العمل لتكوين نتوءات أو نتوءات منتظمة.

اختيار الأداة للتخريش

يعد اختيار أداة التخريش المناسبة أمرًا بالغ الأهمية. تشمل المواد الشائعة للأداة الكربيد والفولاذ عالي السرعة، والتي تتميز بمقاومة عالية للتآكل ومناسبة لمختلف قطع العمل. يجب ضبط شكل الأداة وحجمها وفقًا لنوع النسيج المطلوب (على سبيل المثال، التخريش المستقيم، التخريش المتقاطع) لضمان تحقيق تأثير النسيج المطلوب أثناء عملية التشغيل الآلي.

إعدادات معلمات برنامج Knurling وتأثيرها

معدل التغذية

إن معدل التغذية (F) هي السرعة التي تتحرك بها الأداة على طول سطح قطعة العمل. يؤدي معدل التلقيم المرتفع للغاية إلى عدم استواء النسيج، بينما يؤثر المعدل المنخفض للغاية على الكفاءة.

- رمز البرنامج:

F100؛ ضبط معدل التغذية على 100 مم/دقيقة

سرعة القطع

إن سرعة القطع (S) هي السرعة النسبية بين الأداة وقطعة العمل. تؤدي سرعة القطع العالية جدًا إلى تآكل الأداة، بينما تؤثر السرعة المنخفضة جدًا على جودة النسيج.

- رمز البرنامج:

S1500؛ ضبط سرعة عمود الدوران على 1500 دورة في الدقيقة

ضغط القطع

ضغط القطع يتم التحكم فيه من خلال معدل التغذية وعمق القطع. يؤدي الضغط المفرط إلى حدوث تشوه، بينما يؤدي الضغط القليل جدًا إلى عدم وضوح النسيج.

- رمز البرنامج:

يتحكم فيه معدل التغذية.F120؛ اضبط معدل التغذية على 120 مم/الدقيقة

زاوية الأداة

إن زاوية الأداة تؤثر على قوة القطع وعمق النسيج. تتسبب الزاوية غير الصحيحة في جعل النسيج ضبابي أو غير واضح.

- رمز البرنامج:

يتم التحكم في الزاوية بشكل غير مباشر عن طريق اختيار الأداة.

التطبيقات الشائعة للتخريش

الصناعة الميكانيكية

يُستخدم التخريش على نطاق واسع في إنتاج الأدوات اليدوية والأجزاء الميكانيكية، مثل مقابض الأدوات والبراغي والصواميل وغيرها. وهو يزيد من التماسك على قطعة العمل، خاصةً في الأدوات المحمولة باليد، مما يعزز الثبات التشغيلي والسلامة للمستخدم.

صناعة السيارات

في صناعة السيارات، يتم استخدام التخريش في مختلف مكونات المحرك وأجزاء نظام المكابح وغيرها، مثل دواسات المكابح والتروس وغيرها. يساعد التخريش على زيادة الاحتكاك، مما يضمن كفاءة التشغيل والموثوقية.

الفضاء والإلكترونيات

في مجال الطيران، يشيع استخدام التخريش في أغلفة الطائرات والمكونات الميكانيكية لتحسين الاحتكاك بين الأجزاء مع تحسين المظهر الجمالي. في مجال الإلكترونيات، يتم استخدام التخريش على حاويات البطاريات وأغلفة المكونات الإلكترونية وما إلى ذلك، مما يعزز من ملمس السطح من أجل وظائف التزيين ومقاومة الانزلاق.

البناء والصناعة المنزلية

كما زاد استخدام التخريش تدريجيًا في صناعة البناء والمنزل، خاصةً في مكونات الأرضيات غير القابلة للانزلاق (مثل مداس السلالم وقطع الديكور الأرضية). بالإضافة إلى ذلك، غالبًا ما يُستخدم التخريش على إطارات النوافذ ومقابض الأبواب والمكونات الأخرى، مما يعزز من الناحية الجمالية وسهولة الاستخدام.

الصناعة الطبية

كما يُستخدم التخريش على نطاق واسع في المجال الطبي، خاصةً في مكونات الأجهزة الطبية مثل مقابض الأدوات الجراحية والحاقنات وغيرها. وهو يعزز بشكل فعال من الثبات أثناء العمليات، مما يضمن التعامل الدقيق.

المواد المناسبة للتخريش

المواد المعدنية

- سبائك الألومنيوم: خفيفة الوزن وسهلة المعالجة، ومناسبة لمقابض الأدوات، وأجزاء الجسم، إلخ. يكون تآكل الأداة في حده الأدنى أثناء التخريش.

- سبائك النحاس: مقاومة للتآكل، ومناسبة للمكونات الإلكترونية والموصلات الكهربائية، إلخ. من الضروري الانتباه بعناية لسرعة القطع لتجنب تلف السطح.

- الفولاذ المقاوم للصدأ: متانة عالية ومقاومة للتآكل، وتستخدم في الأدوات الطبية والأدوات وما إلى ذلك. يتطلب أدوات مقاومة للتآكل والتحكم الدقيق في المعلمات.

- الفولاذ: قوة عالية، تستخدم على نطاق واسع للمحامل والتروس والمثبتات، إلخ. مثالية لإنتاج التخريش على نطاق واسع.

- سبائك التيتانيوم: قوة عالية ومقاومة للتآكل، وتستخدم في صناعة الطيران والمعدات المتطورة. تتطلب قوة قطع أعلى وأدوات متينة للمعالجة.

المواد البلاستيكية

- البولي بروبلين (PP): مقاوم كيميائياً، ومناسب للتغليف والحاويات والديكورات الداخلية للمركبات. مثالية للتخريش متوسط العمق.

- البولي إيثيلين (PE): ناعم، يستخدم عادة للتغليف والحاويات. تحتاج سرعة القطع إلى تعديل لتجنب القوام غير المتساوي.

- بولي أميد (PA، نايلون): مقاوم للتآكل، ومناسب للتروس والمحامل، إلخ. التخريش يعزز الاحتكاك ومناسب للتطبيقات عالية التحميل.

- بولي كربونات (PC): قوة عالية، تستخدم لأغلفة الأجهزة الإلكترونية، والمعدات الطبية، إلخ. تحتاج سرعة القطع والضغط إلى التحكم في السرعة والضغط لمنع التلف الحراري.

- كلوريد البوليفينيل المتعدد الفينيل (PVC): مقاوم كيميائياً، يشيع استخدامه في الأنابيب ومواد البناء. يزيد التخريش من الاحتكاك السطحي والأداء المضاد للانزلاق.

- اللدائن البلاستيكية الحرارية (TPE): مرنة ومقاومة للتآكل، وتستخدم على نطاق واسع لمقابض السيارات، والمعدات الرياضية، إلخ. وينبغي تجنب الضغط المفرط لمنع تشوه المواد.

المواد المركبة

- البلاستيك المقوى بألياف الكربون (CFRP): قوي للغاية وخفيف الوزن، ومناسب لتطبيقات الطيران والسيارات وغيرها من التطبيقات عالية الأداء. تتطلب أدوات عالية المقاومة للتآكل والتحكم الدقيق.

- البلاستيك المقوى بالألياف الزجاجية (GFRP): خفيفة الوزن وقوية، وتستخدم على نطاق واسع في البناء وقطع غيار السيارات، إلخ. يجب التحكم في قوة القطع لتجنب التآكل المفرط للأداة.

مزايا التخريش

قبضة محسّنة

يزيد التخريش بشكل كبير من التماسك بشكل كبير، خاصةً في مقابض الأدوات والأجزاء الميكانيكية التي تحتاج إلى حملها باليد، مما يمنع الانزلاق ويعزز سلامة المستخدم.

تأثير جمالي محسّن

لا يعمل التخريش على تحسين الأداء الوظيفي فحسب، بل يعزز أيضًا من المظهر المرئي للمكونات. يتم استخدام أنماط مختلفة من الملمس مثل التخريش المتقاطع أو الحلزوني في الأدوات المتطورة والقطع الزخرفية، مما يوفر فائدة وجاذبية بصرية.

زيادة المتانة

من خلال استخدام التخريش تصبح المكونات أكثر مقاومة للتآكل، خاصةً بالنسبة للأجزاء التي تعاني من الاحتكاك العالي، مما يطيل من عمر المنتج ويقلل من تكرار الصيانة والاستبدال.

حدود عملية التخريش

مواد قابلة للتطبيق محدودة

التخريش مناسب للمواد اللينة أو متوسطة الصلابة، مثل الألومنيوم والنحاس وبعض المواد البلاستيكية. أما بالنسبة للمواد ذات الصلابة العالية، مثل الفولاذ المقاوم للصدأ وسبائك التيتانيوم، فقد لا تحقق عملية التخريش النتائج المرجوة.

دقة السطح السفلى

لا تكون تشطيبات السطح بعد التخريش بشكل عام دقيقة مثل العمليات الأخرى مثل الطحن أو التلميع. ولا سيما في التطبيقات التي تتطلب جودة سطح عالية ودقة عالية، قد لا يفي التخريش بالمعايير.

محدودية تعقيد الأنماط

ينتج التخريش عادةً أنماطاً خطية أو هندسية بسيطة (مثل الخطوط الحلزونية أو المتوازية). تتميز هذه العملية بقدرة محدودة على التكيف مع التركيبات السطحية المعقدة ولا يمكنها تحقيق تصميمات معقدة ثلاثية الأبعاد.

قيود المعدات والعمليات

يتطلب التخريش أدوات ومعدات متخصصة، وهناك متطلبات عالية على المعدات أثناء التشغيل. إذا كانت الأدوات بالية بشدة، فقد يؤثر ذلك على جودة التصنيع ويؤدي إلى زيادة التكاليف.

قيود الإنتاج على دفعات الإنتاج

في حين أن التخريش مناسب تمامًا للإنتاج بكميات كبيرة، فإن كفاءته منخفضة نسبيًا للإنتاج على دفعات صغيرة أو الإنتاج المخصص لمرة واحدة.

تخفيض التكلفة في التخريش

اختيار المادة المناسبة

من خلال اختيار مواد أكثر ليونة مثل سبائك الألومنيوم وسبائك النحاس، يمكن تقليل تآكل الأداة أثناء التخريش مما يقلل من تكاليف الأداة ويحسن كفاءة التصنيع الآلي.

تحسين معلمات التصنيع الآلي

يمكن أن يؤدي ضبط المعلمات مثل معدل التغذية وسرعة القطع والضغط إلى زيادة كفاءة الإنتاج وتقليل الفاقد، مما يقلل من التكاليف الإجمالية.

زيادة الأتمتة

لا يؤدي استخدام ماكينات بنظام التحكم الرقمي للتخريش باستخدام الحاسب الآلي إلى تحسين الدقة فحسب، بل يعزز أيضًا من كفاءة الإنتاج بشكل كبير، مما يقلل من التدخل اليدوي ويخفض تكاليف العمالة.

إطالة عمر الأداة

يؤدي اختيار أدوات متينة ومقاومة للاهتراء وإجراء عمليات فحص منتظمة للأدوات إلى إطالة عمرها الافتراضي، مما يقلل من التكاليف الناجمة عن الاستبدال المتكرر للأدوات.

التخريش مقابل لف الخيوط

كنورلينج

- المبدأ: يُشكّل أنماطاً منتظمة على السطح من خلال الضغط، ويُستخدم لزيادة الاحتكاك والمظهر الجمالي.

- التطبيقات: مثالية لمقابض الأدوات والمثبتات والمكونات الدوارة وغيرها.

- المزايا: مناسبة للإنتاج بكميات كبيرة وتوفر تماسكًا واحتكاكًا عاليًا. يتطلب ضغطاً عالياً للمواد الصلبة.

دحرجة الخيط

- المبدأ: تشكيل الخيوط على سطح قطعة العمل من خلال الضغط، وتستخدم لإنتاج البراغي والصواميل والأجزاء الملولبة الأخرى.

- التطبيقات: تستخدم على نطاق واسع لإنتاج السحابات الملولبة.

- المزايا: يعزز قوة الخيط ودقته، وهو مثالي للإنتاج بكميات كبيرة.

إرشادات السلامة في التخريش

- السلامة الشخصية: عند معالجة قطع العمل الأسطوانية المتماثلة، تأكد دائمًا من عدم ملامسة اليدين أو الملابس أو الشعر للأدوات الدوارة وأجزاء الماكينات. احتفظ بأجزاء الجسم بعيداً عن المكونات الدوارة.

- معدات الحماية:

- نظارات السلامة: حماية العينين من الحطام المعدني المتطاير.

- حماية الأذن: منع تلف السمع من التعرض الطويل للضوضاء العالية.

- القفازات الواقية: تجنب الإصابة من الأدوات أو الحطام المعدني.

- أحذية مضادة للانزلاق: منع الحوادث من الانزلاق.

- فحص المعدات: افحص الماكينات بانتظام للتأكد من عملها بشكل سليم، وقم بتشحيمها وتنظيفها لمنع حدوث أعطال.

عيوب التخريش الشائعة وحلولها

عمق نسيج غير متساوٍ

- السبب: يمكن أن ينتج عمق النسيج غير المتساوي عن معدل تغذية غير مستقر، أو ضغط غير متساوٍ، أو زاوية أداة غير مناسبة أثناء عملية التصنيع الآلي.

- الحل:

- ضمان استقرار معلمات المعالجة، مثل معدل التغذية والضغط المنتظم، لتجنب القوام غير المتساوي.

- تحقق من زاوية الأداة وموضعها لضمان الإعداد المناسب للأداة وعمق نسيج متناسق.

- قم بمعايرة دقة المعدات بانتظام، وخاصة دقة تحديد موضع أداة الماكينة ومحاذاة الأداة، لضمان توحيد الملمس أثناء المعالجة.

نسيج غير واضح

- السبب: قد تمنع الأدوات البالية أو قوة القطع غير الكافية أو صلابة المواد العالية من تحديد النسيج بوضوح.

- الحل:

- استبدل الأدوات الباهتة لتجنب القوام غير الواضح الناجم عن تآكل الأدوات.

- ضبط ضغط المعالجة وزيادة قوة التقطيع لضمان الحصول على قوام واضح.

- بالنسبة للمواد الأكثر صلابة، اختر مواد أداة مناسبة أو استخدم معدات ذات قوة قطع أعلى للتشغيل الآلي.

تشوه قطعة العمل

- السبب: يمكن أن يؤدي الضغط المفرط أو الصلابة العالية أو غير المتساوية للمواد أو قطع العمل الرقيقة إلى حدوث تشوه أثناء التخريش.

- الحل:

- التحكم في ضغط المعالجة لتجنب الضغط المفرط على الشُّغْلة، خاصة عند تشغيل المواد اللينة. تقليل عمق القطع.

- استخدم قطع عمل ذات سماكة مناسبة لتجنب التشوه في قطع العمل الرقيقة للغاية أثناء التخريش.

- بالنسبة للمواد الصلبة، استخدم الأدوات المناسبة واضبط معدل التغذية لتقليل التشوه الناجم عن القوة المفرطة.

ملمس غير متساوٍ

- السبب: يمكن أن يتسبب التموضع النسبي غير الصحيح بين الأداة وقطعة العمل، أو الضغط غير المتساوي، أو التقلبات في سرعة التغذية في حدوث قوام تخريش غير متساوٍ.

- الحل:

- احرص على محاذاة الأداة وقطعة العمل لضمان اتساق القوام الموحد أثناء التصنيع الآلي.

- اضبط تركيبات الشُّغْلَة قبل المعالجة لتأمين الشُّغْلَة ومنع انزياح الموضع أثناء التخريش.

- قم بتحسين سرعة التغذية وضغط المعالجة للحفاظ على قوة ثابتة أثناء التشغيل الآلي وتقليل تشكيل النسيج غير المتساوي.

التشققات أو الشقوق السطحية أو الشقوق

- السبب: يمكن أن تتسبب قوة القطع المفرطة أو العيوب الموجودة على سطح الشُّغْلَة (مثل الشقوق أو الشوائب) في حدوث شقوق أو شقوق سطحية أثناء التخريش.

- الحل:

- اختر معلمات المعالجة المناسبة لتجنب القوة المفرطة وضمان بقاء السطح غير تالف.

- تأكد من أن سطح قطعة العمل نظيف وخالٍ من الزيوت أو الملوثات أو الشوائب لمنع التشققات الناجمة عن عدم انتظام السطح.

- إجراء المعالجة المسبقة لقطعة العمل، مثل التلدين، لتقليل هشاشة المادة ومنع تكوّن الشقوق.

خشونة السطح المفرطة

- السبب: يمكن أن تؤدي معلمات المعالجة غير الصحيحة إلى أسطح خشنة أثناء التشغيل الآلي. على سبيل المثال، يمكن أن تؤدي سرعات القطع المنخفضة أو الضغط المفرط إلى زيادة خشونة السطح.

- الحل:

- تحسين معلمات المعالجة، مثل زيادة سرعة القطع وضبط معدل التغذية لتقليل خشونة السطح.

- افحص حدة الأدوات بانتظام للتأكد من بقائها في حالة جيدة وتوفير تشطيبات سطحية ناعمة.

- استخدام ماكينات عالية الدقة للحفاظ على الثبات وجودة السطح أثناء المعالجة.

اتجاه نمط التخريش غير المتناسق

- السبب: يمكن أن يتسبب التركيب غير الصحيح للأداة أو الانحرافات الميكانيكية أثناء التصنيع الآلي في عدم اتساق اتجاه نمط التخريش.

- الحل:

- تأكد من تركيب الأداة بشكل سليم، مع التحقق من اتجاه الأداة وزاويتها لمحاذاة محور الشُّغْلَة.

- تحقق بانتظام من معايرة الماكينة لضمان دقة كافية للماكينة ومنع الانحراف الميكانيكي أثناء المعالجة.

الخاتمة

التخريش عملية حيوية تعمل على تحسين تماسك الأجزاء واحتكاكها ومظهرها مع زيادة المتانة. ومع تطور تقنيات التصنيع، سوف تتوسع تطبيقات التخريش مما يساعد المصنعين على تحسين أداء المنتج وتقليل تكاليف الإنتاج.