لماذا تتم المقارنة بين 6061 و7075 بشكل شائع في اختيار المواد باستخدام الحاسب الآلي

الدور الأساسي لسبائك الألومنيوم في التصنيع باستخدام الحاسب الآلي

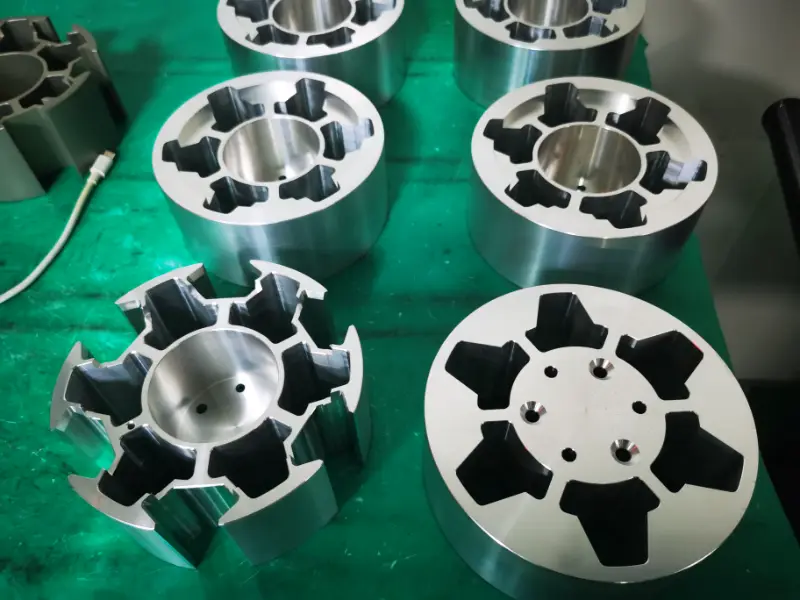

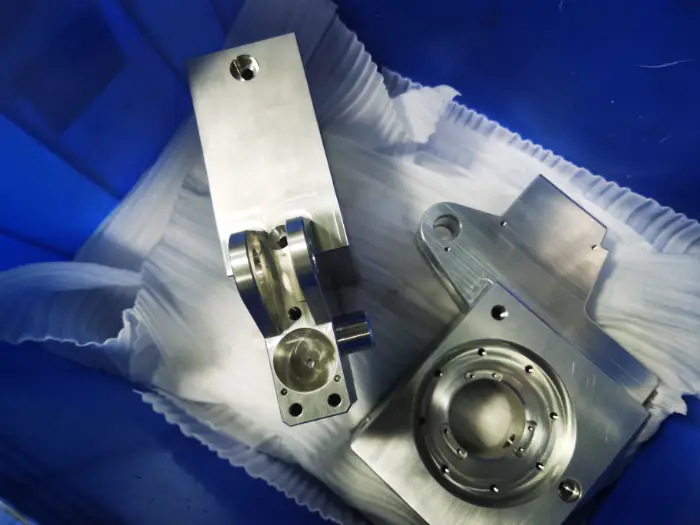

أصبحت سبائك الألومنيوم، التي تتمتع بمزايا مثل الخصائص الخفيفة الوزن، والقدرة الممتازة على التشغيل الآلي، والخصائص الميكانيكية المتوازنة، والتكاليف التي يمكن التحكم فيها، واحدة من أكثر المواد المعدنية استخدامًا في التصنيع الآلي باستخدام الحاسب الآلي. ومقارنةً بالمعادن مثل الفولاذ والنحاس، تبلغ كثافة سبائك الألومنيوم حوالي 2.7 جم/سم مكعب فقط، مما يحقق انخفاضًا كبيرًا في الوزن. كما أنها تدعم أيضًا عمليات الطحن والخراطة والخراطة والتثقيب والتثقيب والتثقيب والتثقيب والتثقيب الآلي عالي الدقة والعمليات المعقدة الأخرى، مما يلبي متطلبات التصنيع التي تتراوح بين المكونات العامة والأجزاء الهيكلية عالية الدقة. تُستخدم سبائك الألومنيوم على نطاق واسع في صناعة الطيران والمعدات الصناعية والأجهزة الإلكترونية وتصنيع السيارات والعديد من المجالات الأخرى.

أسباب تحول 6061 و7075 إلى خيارين رئيسيين

كلاهما 6061 و 7075 تنتمي إلى نظام سبائك الألومنيوم، ولكنها تمثل اتجاهين أساسيين: "نوع متوازن للأغراض العامة" و"نوع متوازن للأغراض العامة" و"نوع عالي القوة"، مما يشكل تدرجًا تكميليًا للغاية في اختيار المواد.

يتميز 6061 بقدرة ممتازة على التشغيل الآلي، وقوة متوسطة، ومقاومة جيدة للتآكل، وفعالية من حيث التكلفة. يمكن أن يلبي أكثر من 80% من سيناريوهات تطبيقات التصنيع باستخدام الحاسب الآلي العامة وهو مناسب لكل من الإنتاج الضخم والتصنيع المخصص.

توفر سبيكة 7075، باعتبارها سبيكة ألومنيوم عالية القوة في مجال الطيران، خصائص ميكانيكية أعلى بكثير من 6061، وهي بمثابة مادة أساسية للهياكل الحاملة عالية القوة في المعدات المتطورة. وهي تملأ فجوة الأداء بين سبائك الألومنيوم العادية والسبائك الخاصة باهظة الثمن. وتغطي هاتان السبيكتان معًا معظم متطلبات التصنيع باستخدام الحاسب الآلي بدءًا من التطبيقات العامة وحتى التطبيقات المتطورة، مما يجعلهما محور التركيز الأساسي لمقارنة المواد.

يقارن هذا المقال بين سبائك الألومنيوم 6061 و7075 في التصنيع الآلي باستخدام الحاسب الآلي من ستة أبعاد: الفهم الأساسي، والأداء الأساسي، وخصائص التصنيع الآلي، وملاءمة التطبيق، وسيناريوهات التكلفة، وتوصيات اختيار المواد، وموازنة المعايير الفنية مع التطبيق العملي.

الفهم الأساسي لسبائك الألومنيوم 6061 و7075 من سبائك الألومنيوم

نظرة عامة على سبائك الألومنيوم 6061

تنتمي 6061 إلى سبائك الألومنيوم من السلسلة 6000، مع المغنيسيوم والسيليكون كعناصر السبائك الرئيسية. إنها سبيكة ألومنيوم قابلة للمعالجة بالحرارة. تشتمل تركيبته الكيميائية الأساسية على المغنيسيوم (0.8%-1.2%)، والسيليكون (0.4%-0.8%)، والنحاس (0.15%-0.4%)، والكروم (0.04%-0.35%)، والباقي عبارة عن ألومنيوم وشوائب ضئيلة.

تشمل خصائصه الأساسية قابلية ممتازة للتشغيل الآلي وسهولة القطع والتشكيل، وقوة متوسطة (قوة الشد ≥310 ميجا باسكال بعد المعالجة الحرارية T6)، ومقاومة جيدة للتآكل، وقابلية لحام جيدة، وتكلفة يمكن التحكم فيها.

تشمل التطبيقات الشائعة المكونات الهيكلية الصناعية وأغلفة المعدات الإلكترونية والأجزاء الميكانيكية العامة ومكونات السيارات والمقاطع الجانبية المعمارية والتركيبات غير القياسية.

نظرة عامة على سبائك الألومنيوم 7075

تنتمي سبيكة 7075 إلى سلسلة سبائك الألومنيوم 7000، حيث يمثل الزنك عنصر السبائك الأساسي، ويضاف إليه المغنيسيوم والنحاس. وهي عبارة عن سبيكة ألومنيوم فائقة القوة تستخدم على نطاق واسع في مجال الطيران وتُعرف باسم "سبائك الألومنيوم المستخدمة في مجال الطيران". ويشمل تركيبها الكيميائي الأساسي الزنك (5.11 تيرابايت 3 تيرابايت 3 تيرابايت - 6.11 تيرابايت 3 تيرابايت 3 تيرابايت)، والمغنيسيوم (2.11 تيرابايت 3 تيرابايت - 2.91 تيرابايت 3 تيرابايت)، والنحاس (1.21 تيرابايت 3 تيرابايت 2.01 تيرابايت 2.01 تيرابايت 3 تيرابايت)، والكروم (0.181 تيرابايت 3 تيرابايت 0.281 تيرابايت 0.281 تيرابايت 3 تيرابايت)، والباقي عبارة عن ألومنيوم وشوائب.

وتتمثل خصائصه الأساسية في خواص ميكانيكية ممتازة، وقوة تفوق بكثير قوة 6061 (قوة الشد ≥540 ميجا باسكال بعد T6 المعالجة الحرارية)، وصلابة عالية، وقدرة تحميل قوية. ومع ذلك، فإنه يتميز بصعوبة أعلى في المعالجة الآلية، ومقاومة معتدلة للتآكل، وقابلية لحام ضعيفة. يشيع استخدامه في المكونات الهيكلية للفضاء، والأجزاء الأساسية للمعدات المتطورة، والمثبتات عالية القوة.

الاختلافات في وضع المواد وفلسفة التصميم

إن وضع المواد في 6061 هو "النوع المتوازن للأغراض العامة"، مع فلسفة تصميم تركز على فعالية التكلفة وسهولة التصنيع الآلي والقدرة على التكيف مع سيناريوهات متعددة. لا يسعى هذا النوع إلى تحقيق القوة القصوى، ولكنه يركز بدلاً من ذلك على الدعم الهيكلي وتصميم المظهر ومتطلبات التحميل الأساسية. يمكن تعويض أوجه القصور في القوة من خلال التحسين الهيكلي الأمثل، مما يجعلها مناسبة للإنتاج بكميات كبيرة والمشروعات الحساسة من حيث التكلفة.

إن وضع المواد في 7075 هو "النوع المتخصص عالي القوة"، مع فلسفة تصميم تتمحور حول أولوية الأداء والامتثال للحمل والتكيف مع ظروف العمل القاسية. وهو يستهدف التطبيقات التي تتطلب وزنًا خفيفًا وقوة عالية، مع تركيز أقل على تعقيد التصنيع والتكلفة، مع إعطاء الأولوية للموثوقية الهيكلية والسلامة. وهي مناسبة للتخصيص المتطور والتطبيقات الدقيقة الحاملة للأحمال والبيئات القاسية.

مقارنة تركيب المواد والخصائص الميكانيكية

الاختلافات في التركيب الكيميائي وتأثيرها على الأداء

دور المغنيسيوم والسيليكون والزنك والنحاس:

يُعد المغنيسيوم عنصر تقوية في سبائك الألومنيوم، مما يعزز القوة والصلابة. ويشكّل مع السيليكون مركبات Mg₂Si بين الفلزات التي تشكّل مرحلة التقوية الأساسية في 6061. يحسّن السيليكون من قابلية التشغيل الآلي وأداء الصب ويعمل بشكل تآزري مع المغنيسيوم لتحسين الخواص الميكانيكية.

الزنك هو عنصر التقوية الأساسي في 7075، مما يعزز القوة بشكل كبير. ويشكّل مع المغنيسيوم والنحاس مركبات Zn-Mg-Cu، مما يحقق قوة فائقة للغاية. يزيد النحاس من القوة والصلابة ولكنه يقلل من مقاومة التآكل. يُعد محتوى النحاس المرتفع نسبيًا في 7075 السبب الرئيسي لقوته الفائقة ولكن مقاومته للتآكل أضعف مقارنةً بالألواح 6061.

شرح اختلافات نظام السبائك: ينتمي 6061 إلى نظام الألومنيوم-المغنيسيوم-السيليكون (Al-Mg-Si)، ويتم تقويته من خلال تقوية المحلول الصلب وتقوية الترسيب. بعد المعالجة الحرارية، تحقق قوة معتدلة مع الحفاظ على مقاومة جيدة للتآكل وقابلية التشغيل الآلي، مع ثبات قوي للنظام. ينتمي 7075 إلى نظام الألومنيوم والزنك والمغنيسيوم والنحاس (Al-Zn-Mg-Cu)، ويتم تقويته من خلال الترسيب التآزري متعدد العناصر. تشكل المعالجة الحرارية T6 مراحل تقوية عالية الكثافة، مما يزيد من القوة بشكل كبير. ومع ذلك، يزيد التركيب المعقد من صعوبة التصنيع، كما أن وجود النحاس والزنك يجعله أكثر عرضة للتآكل الكهروكيميائي، مما يؤدي إلى ضعف قابلية اللحام ومقاومة التآكل مقارنةً بالمادة 6061.

مقارنة القوة والصلابة والقدرة على التحمل

قوة الشدّ: يتميّز 6061-T6 بقوة شدّ ≥ 310 ميجا باسكال، بينما يتميّز 7075-T6 بقوة شدّ ≥ 540 ميجا باسكال. تزيد قوة الشد لـ 7075 عن قوة الشد لـ 7075 T6 بأكثر من 74% عن قوة الشد لـ 6061، مما يوفر ميزة كبيرة في القوة العالية ويمكّنها من تحمل أحمال شد أكبر.

قوة الخضوع: يتميز 6061-T6 بقوة خضوع (0.2% إزاحة) ≥276 ميجا باسكال، بينما يتميز 7075-T6 بقوة خضوع ≥480 ميجا باسكال. تبلغ قوة خضوع 7075 حوالي 1.7 ضعف قوة خضوع 6061، مما يوفر مقاومة أقوى للتشوه تحت الأحمال الساكنة والصدمات ويقلل من احتمالية حدوث تشوه بلاستيكي.

فرق الصلابة: تقاس صلابة 6061-T6 بقياس صلابة برينل (HB)، تبلغ صلابة 6061-T6 حوالي 95-105 HB، بينما تبلغ صلابة 7075-T6 حوالي 150-160 HB. وتزيد صلابة 7075 عن صلابة 6061 بأكثر من 50%، مما يوفر مقاومة أفضل للتآكل ويجعلها مناسبة للأسطح الحاملة المعرضة للتآكل والبثق.

ليونة وصلابة وأداء الإجهاد والتعب

مقاومة التصادم: يتميز 6061 بليونة أفضل، مع استطالة (طول مقياس 50 مم) ≥12%، وصلابة أعلى في الصدمات. كما أنه أقل عرضة للكسر الهش تحت الصدمات، ويتمتع بقدرة أكبر على تحمل الصدمات. ونظراً لتصميمه عالي القوة، يتميز 7075 بليونة أقل، مع استطالة (طول مقياس 50 مم) ≥8%، وصلابة صدم أقل من 6061. وهو أكثر عرضة للكسر الهش تحت الصدمات الشديدة، مما يفرض متطلبات أعلى على دقة التصنيع والتصميم الهيكلي.

الموثوقية على المدى الطويل: يتميز 6061 بقوة إجهاد معتدلة وثبات أداء جيد تحت التحميل الدوري، مما يجعله مناسبًا للمكونات العامة التي تتعرض للاستخدام المتكرر على المدى الطويل. ويتمتع 7075 بقوة إجهاد أعلى ويمكنه تحمل الأحمال الدورية المتكررة، ولكنه حساس لعيوب التصنيع مثل النتوءات والشقوق. في حالة وجود إجهاد متبقي بعد التصنيع باستخدام الحاسب الآلي، قد يحدث تشقق إجهادي أثناء الاستخدام طويل الأجل. يلزم إجراء معالجة حرارية لتخفيف الإجهاد بعد التصنيع لضمان الموثوقية.

مقارنة بين أداء التصنيع باستخدام الحاسب الآلي وصعوبة التصنيع الآلي

أداء القطع وتآكل الأدوات

تتميز سبيكة 6061 بأداء قطع ممتاز وتعتبر سبيكة ألومنيوم سهلة التصنيع. أثناء القطع، تتكسر البُرادة بسهولة وتخرج بسلاسة، مما يتسبب في الحد الأدنى من تآكل الأداة. يمكن تشكيلها باستخدام أدوات فولاذية قياسية عالية السرعة أو أدوات كربيد. نطاقات معلمات القطع واسعة، مما يسمح بسرعات قطع ومعدلات تغذية أعلى دون متطلبات عملية خاصة.

يتميز 7075 بأداء قطع ضعيف نسبيًا. نظرًا لصلابته وقوته العالية، تكون قوى القطع عالية، وتكون البُرادة قاسية وصعبة الكسر، كما أن تكوين الحافة المتراكمة أمر شائع، مما يؤدي إلى تآكل شديد للأداة. يلزم وجود أدوات كربيد عالية الدقة (مثل أدوات التنجستن والكوبالت أو الأدوات المطلية). يجب تحسين معلمات القطع عن طريق تقليل سرعة القطع ومعدل التغذية، وغالبًا ما يكون سائل القطع ضروريًا للتبريد والتشحيم. تكون تكاليف استهلاك الأدوات 30%-50% أعلى من تكاليف 6061.

ثبات التصنيع والتحكم الدقيق

الأجزاء رقيقة الجدران: يتميز 6061 بصلابة وليونة جيدة. عند تصنيع الأجزاء ذات الجدران الرقيقة (مثل العلب أو الأقواس التي يقل سمكها عن 1 مم)، فهي أقل عرضة للتشوه أو تقطيع الحواف. يمكن استخدام التَرْكِيبات القياسية، مما يؤدي إلى ثبات عالٍ في التشغيل الآلي وسهولة التحكم في دقة الأبعاد. على الرغم من صلابة 7075، إلا أن صلابته ضعيفة. تكون الماكينات رقيقة الجدران عرضة للتشوه وتقطيع الحواف بسبب قوى القطع. التَرْكِيبات المتخصصة (مثل التَرْكِيبات اللينة أو التَرْكِيبات المفرغة) مطلوبة لتقليل إجهاد التثبيت، إلى جانب مسارات أدوات محسّنة للتحكم في التشوه. التحكم الدقيق أصعب بكثير من 6061.

الأجزاء عالية الدقة: يُظهر 6061 ثباتًا جيدًا في الأبعاد بعد التصنيع الآلي، مع انخفاض الإجهاد المتبقي. وبعد المعالجة البسيطة لتخفيف الضغط، يمكنها تحقيق دقة IT7-IT8، مما يلبي معظم المتطلبات عالية الدقة. 7075 عرضة للإجهاد المتبقي أثناء التصنيع الآلي. إذا لم يتم تخفيف الإجهاد في الوقت المناسب، فقد يحدث تشوه لاحقًا، مما يؤثر على الدقة. ويلزم إجراء معالجة حرارية إضافية لتخفيف الإجهاد بعد التصنيع باستخدام الحاسب الآلي لتحقيق دقة معادلة، مما يزيد من تعقيد العملية وتكلفتها.

جودة السطح والمظهر الميكانيكي

يحقق 6061 تشطيبًا عاليًا للسطح بعد التصنيع الآلي وهو أقل عرضة لعلامات الأدوات أو النتوءات أو الخدوش. بعد الطحن والشطب والتلميع البسيط، يمكن أن يحقق مظهرًا ممتازًا، مما يجعله مناسبًا للأجزاء ذات المظهر الخارجي. كما أن تسطيح سطحه جيد، وتؤدي المعالجات السطحية اللاحقة (مثل الطلاء بأكسيد الألومنيوم) إلى نتائج موحدة ومتسقة.

نظرًا لصعوبة التشغيل الآلي العالية، فإن 7075 عرضة لعلامات الأدوات وبقايا الحواف المتراكمة والأسطح الخشنة. ويلزم إجراء عمليات طحن وتلميع دقيقة إضافية لتحسين المظهر، مما يجعل تصنيع الأجزاء ذات المظهر أكثر تعقيدًا. قد تؤثر شوائب المواد الداخلية أو الانفصال على تجانس المعالجة السطحية، مما يتطلب رقابة صارمة على عمليات التصنيع وجودة المواد الخام.

التأثير على كفاءة التشغيل الآلي وتكلفة التصنيع

يوفر 6061 كفاءة تصنيع عالية، ومعلمات قطع محسّنة، وأقل قدر من تآكل الأدوات، ولا حاجة إلى عمليات مساعدة معقدة. كما أن وقت التصنيع الآلي للجزء الواحد قصير، وتكاليف المواد المستهلكة مثل الأدوات وسوائل القطع منخفضة. تكلفة التصنيع الكلية منخفضة، مما يجعلها مناسبة للإنتاج بكميات كبيرة والتحكم الفعال في تكلفة الوحدة.

يتميز 7075 بكفاءة تصنيع منخفضة بسبب سرعات القطع الأبطأ، ومعدلات التغذية الأصغر، والتغييرات المتكررة للأدوات، والمعالجة الحرارية الإضافية لتخفيف الضغط، وعمليات التشطيب الدقيقة. يبلغ زمن التصنيع الآلي للجزء الواحد 1.5 إلى 2 مرة من 6061. التكاليف الاستهلاكية وتكاليف المعالجة مرتفعة، مما يؤدي إلى تكاليف تصنيع إجمالية 60%-100% أعلى من 6061. وهي مناسبة فقط للدفعات الصغيرة وعالية الدقة والمشروعات عالية القوة.

مقاومة التآكل والمعالجة الحرارية والتوافق مع المعالجة السطحية

مقاومة التآكل والقدرة على التكيف البيئي

يتميز 6061 بمقاومة ممتازة للتآكل. يسمح له محتواه المنخفض من النحاس ووجود الكروم بتكوين طبقة أكسيد كثيفة تقاوم التآكل من الغلاف الجوي والمياه العذبة والمحاليل الحمضية والقلوية الشائعة. كما أنه مناسب للبيئات الرطبة أو متوسطة التآكل بدون معالجة إضافية مضادة للتآكل.

يتميز 7075 بمقاومة معتدلة للتآكل. إن محتواها العالي من النحاس والزنك يجعلها عرضة للتآكل الكهروكيميائي، حيث تصدأ بسهولة في البيئات الرطبة أو الرذاذ الملحي أو البيئات الحمضية والقلوية. المعالجة السطحية (مثل الطلاء بأكسيد الألومنيوم أو الطلاء) مطلوبة لتحسين مقاومة التآكل. وهي غير مناسبة للاستخدام المباشر في البيئات المسببة للتآكل. في البيئات البحرية، يلزم إجراء عمليات خاصة لمقاومة التآكل؛ وإلا سينخفض عمر الخدمة بشكل كبير.

مقارنة ظروف المعالجة الحرارية الشائعة (T6 / T651)

حالة T6: تنطبق على كلتا السبيكتين، وتتكون من المعالجة بالمحلول والتعتيق الاصطناعي، مما يزيد من الخصائص الميكانيكية إلى أقصى حد، وهي الحالة الأكثر شيوعًا للتشغيل الآلي باستخدام الحاسب الآلي. 6061-T6 عملية بسيطة ومنخفضة التكلفة، مما يؤدي إلى قوة وصلابة متوازنة مع انخفاض الإجهاد المتبقي. ويتطلب 7075-T6 تحكمًا صارمًا في درجة حرارة المحلول ووقت التقادم، مما يحقق قوة عالية للغاية ولكنه يترك إجهادًا متبقيًا أعلى، مما يتطلب معالجة لاحقة لتخفيف الإجهاد.

حالة T651: تتكون من المعالجة بالمحلول، والشيخوخة الاصطناعية، والاستقامة بالتمدد. ويستخدم بشكل أساسي للألواح والقضبان للتخلص من الإجهاد المتبقي وتحسين ثبات الأبعاد. 6061-T651 مناسب لتصنيع الألواح والقضبان عالية الدقة، مما يوفر تخفيفًا جيدًا للإجهاد والحد الأدنى من التشوه. 7075-T651 هو الشرط المفضل للأجزاء عالية الدقة، مما يقلل بشكل فعال من الإجهاد المتبقي ومخاطر التشوه بعد التصنيع، ولكن بتكلفة أعلى من T6.

توافق المعالجة السطحية

الأنودة: يتميز 6061 بتوافق ممتاز. تنتج عملية الأنودة طبقة أكسيد موحدة وكثيفة ومقاومة للتآكل مع مجموعة واسعة من خيارات الألوان (طبيعي، أسود، ذهبي، إلخ). وتتميز طبقة الأكسيد بالالتصاق القوي وهي ليست عرضة للتقشر، مما يجعلها المعالجة السطحية الأكثر شيوعاً. يمكن أيضًا طلاء 7075 بأكسيد، ولكن نظرًا للتركيب المعقد، يكون تجانس طبقة الأكسيد أضعف قليلاً، مع وجود اختلافات محتملة في اللون أو ثقوب. يجب تحسين معلمات المعالجة، مما يجعلها مناسبة للأجزاء عالية القوة دون متطلبات توحيد المظهر القصوى.

السفع الرملي: تتوافق كلتا السبيكتين مع السفع الرملي. 6061 يحقق خشونة موحدة وملمسًا ناعمًا ومناسبًا للأجزاء ذات المظهر الخارجي. يمكن أن يخفي السفع الرملي 7075 علامات التصنيع الآلي وعيوب السطح مع تحسين مقاومة التآكل، مما يجعله مناسبًا للأجزاء الهيكلية والحاملة. يجب التحكم في ضغط السفع الرملي لتجنب تلف السطح.

الطلاء الكهربائي/الطلاء: يتميز 6061 بتوافق جيد مع الطلاء الكهربائي والطلاء بالكهرباء، مما يوفر التصاقًا قويًا ومقاومة محسنة للتآكل والمظهر. يتطلب 7075 معالجة مسبقة خاصة قبل الطلاء الكهربائي (مثل إزالة الأكسيد والتنشيط) لضمان الالتصاق. التوافق مع الطلاء جيد نسبيًا، ويمكن للطلاء الكهربائي أو الطلاء بالمسحوق تحسين مقاومة التآكل، مما يجعله مناسبًا للبيئات المسببة للتآكل.

عوامل التكلفة وسيناريوهات التطبيق النموذجي للحاسب الآلي CNC

مقارنة تكلفة المواد والتكلفة الشاملة للتصنيع الآلي

تكلفة المواد: يتميز 6061 بأسعار معقولة للمواد الخام ووفرة المعروض في السوق، حيث يتراوح سعر الطن الواحد من 3000 إلى 5000 دولار أمريكي تقريبًا. أما 7075 فيتميز 7075 بتكاليف أعلى للمواد الخام بسبب التركيب المعقد وعمليات الإنتاج الصعبة، حيث يتراوح سعره بين 7000 و12000 دولار أمريكي للطن الواحد، أي ما يعادل 2-4 أضعاف سعر 6061.

تكلفة التصنيع الشاملة: بالنظر إلى المواد، والأدوات، والعمليات، وتكاليف التقادم، فإن التكلفة الشاملة للجزء الواحد من 6061 أقل بكثير من 7075. بالنسبة لقطع التصنيع باستخدام الحاسب الآلي من نفس الحجم، تكلف 6061 حوالي 20 دولارًا أمريكيًا للجزء الواحد، بينما تكلف 7075 حوالي 20-40 دولارًا أمريكيًا للجزء الواحد. ويأتي فرق التكلفة بشكل رئيسي من المواد الخام، وتآكل الأدوات، وعمليات المعالجة الحرارية الإضافية.

سيناريوهات التطبيق باستخدام الحاسب الآلي CNC المناسبة لـ 6061

المكونات الهيكلية الصناعية: مثل أقواس الماكينات، وإطارات المعدات، والتركيبات، وموجهات الناقل، التي تتطلب قدرة أساسية على التحميل، وقابلية التشغيل الآلي، وحساسية التكلفة. 6061 مناسب تمامًا.

العلب والأجزاء ذات المظهر الخارجي: مثل علب الأجهزة الإلكترونية، وحاويات الأدوات، وأجزاء زخرفة السيارات، التي تتطلب مظهرًا جيدًا وتوافقًا في المعالجة السطحية. يوفر 6061 جودة سطح ممتازة ونتائج أنودة ممتازة.

المكونات العامة: مثل البراغي، والصواميل، والصواميل، والصمامات، والتجهيزات، والدوافع، التي تتطلب إنتاجًا بكميات كبيرة، والتحكم في التكلفة، والقوة المتوسطة، ومقاومة التآكل. 6061 هو الخيار الأفضل من حيث القيمة مقابل المال.

سيناريوهات تطبيق الماكينات بنظام التحكم الرقمي المناسبة ل 7075

صناعة الطيران: مثل مكونات معدات الهبوط للطائرات، والأجزاء الهيكلية للأجنحة، وأقواس الأقمار الصناعية، التي تتطلب تصميمًا خفيف الوزن وقوة فائقة وموثوقية عالية. يفي 7075 بظروف التشغيل القاسية.

هياكل حاملة للأحمال عالية القوة: مثل مغازل أدوات الماكينات المتطورة، والدعامات الأساسية للأجهزة الدقيقة، وإطارات الطائرات بدون طيار، والمكونات المتحركة عالية السرعة. عندما تكون قوة 6061 غير كافية، فإن 7075 هو الخيار الأمثل.

أجزاء المعدات المتطورة: مثل المكونات الدقيقة لمعدات أشباه الموصلات، والأجزاء الهيكلية الأساسية للأجهزة الطبية، ومكونات المعدات العسكرية. هذه تتطلب قوة ودقة عالية للغاية مع حساسية منخفضة التكلفة. يضمن 7075 الأداء.

توصيات اختيار المواد باستخدام الحاسب الآلي CNC، والملخص، والأسئلة الشائعة

جدول المقارنة بين المعلمات الرئيسية ل 6061 و7075

| معلمة المقارنة | سبائك الألومنيوم 6061 (حالة T6) | سبيكة ألومنيوم 7075 (حالة T6) |

|---|---|---|

| قوة الشد | ≥ 310 ميجا باسكال | ≥ 540 ميجا باسكال |

| قوة الخضوع (إزاحة 0.2%) | ≥ 276 ميجا باسكال | ≥ 480 ميجا باسكال |

| صلابة برينل (HB) | 95-105 هكتار | 150-160 هكتار |

| الاستطالة (طول المقياس 50 مم) | ≥ 12% | ≥ 8% |

| قابلية التصنيع | ممتاز، وسهل التشغيل الآلي، وقلة تآكل الأدوات | رديئة وصعبة في الماكينة، وتآكل الأداة العالي |

| مقاومة التآكل | ممتاز، مقاوم للتآكل في الغلاف الجوي والمياه العذبة | معتدل، المعالجة السطحية مطلوبة للحماية من التآكل |

| التكلفة الإجمالية للتصنيع الآلي | منخفض، مناسب للإنتاج بكميات كبيرة | عالية، ومناسبة للتخصيص على دفعات صغيرة |

| توافق المعالجة السطحية | ممتاز، ينتج عن الطلاء بأكسيد الألمنيوم نتائج موحدة | جيد، يتطلب الطلاء بأكسيد الألومنيوم تحسين العملية لتجنب العيوب |

كيفية اختيار 6061 أو 7075 لمشاريع الماكينات بنظام التحكم الرقمي

من منظور القوة: إذا كانت الأجزاء يجب أن تتحمل أحمالاً كبيرة أو صدمات عالية أو تتطلب قوة عالية وخفيفة الوزن (مثل الأجزاء الأساسية للمعدات المتطورة أو الفضائية)، اختر 7075. إذا كانت قدرة التحميل الأساسية فقط مطلوبة (مثل الأجزاء الهيكلية العامة أو العلب)، اختر 6061.

من منظور صعوبة التشغيل الآلي: إذا كانت القِطع ذات هياكل معقدة (مثل الجدران الرقيقة أو التجاويف الدقيقة)، أو تتطلب إنتاجًا ضخمًا أو تحتاج إلى دورات تصنيع قصيرة، فاختر 6061 لقابليتها الممتازة للتشغيل الآلي. إذا كانت الأجزاء ذات هياكل بسيطة، ومتطلبات دقة عالية للغاية، وتسمح بتكاليف تصنيع عالية، فاختر 7075 مع عمليات تصنيع احترافية.

من منظور التكلفة والمهلة الزمنية: إذا كان المشروع حساسًا من حيث التكلفة ولديه جداول تسليم ضيقة، فاختر 6061 (تكلفة المواد منخفضة، التصنيع الآلي السريع، لا توجد عمليات إضافية). أما إذا كانت حساسية التكلفة منخفضة والأولوية للأداء، فاختر 7075 وامنح الوقت اللازم للمعالجة الحرارية والتصنيع الدقيق.

من منظور التطبيق النهائي: اختر 6061 للأجزاء الصناعية العامة والإلكترونية والسيارات ذات المظهر/الهيكلية؛ واختر 7075 للأجزاء الفضائية والعسكرية والأجزاء الحاملة الدقيقة عالية الدقة. بالنسبة للبيئات المسببة للتآكل، اختر 6061. إذا كانت القوة غير كافية، استخدم 7075 مع معالجة خاصة مضادة للتآكل.

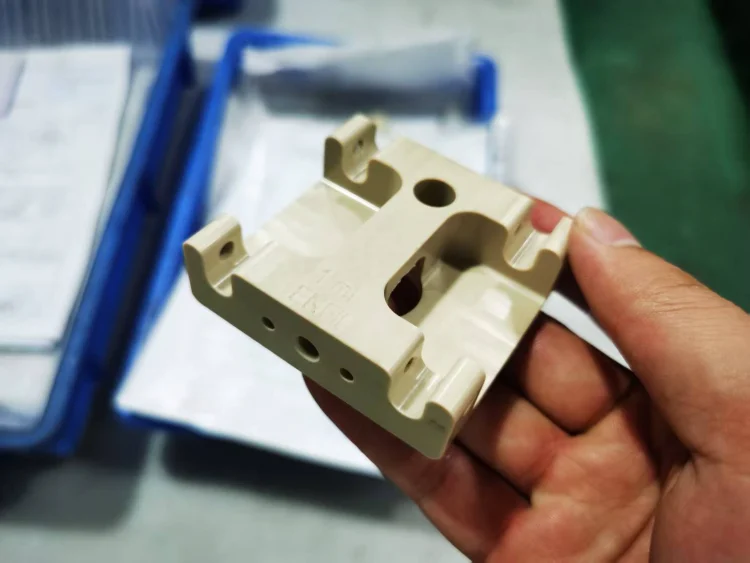

البدائل البلاستيكية لسبائك الألومنيوم 6061 و7075 في التصنيع باستخدام الحاسب الآلي

في التصنيع الآلي باستخدام الحاسب الآلي، يمكن استخدام البلاستيك كبدائل لسبائك الألومنيوم 6061 أو 7075 في ظل ظروف محددة. تتضمن سيناريوهات التطبيق النموذجية ما يلي زيادة متطلبات زيادة الوزن الخفيف، أو زيادة مقاومة التآكل أو احتياجات العزل الكهربائي، أو عدم وجود متطلبات لقوة التحميل العالية على مستوى المعدن، أو السعي إلى خفض تكاليف التصنيع الآلي. يجب أن يعتمد استبدال المواد على وضع أداء سبائك الألومنيوم، مع التمييز بين التطبيقات ذات الأغراض العامة والتطبيقات عالية القوة.

البلاستيك كبدائل لسبائك الألومنيوم 6061 (تطبيقات متوازنة للأغراض العامة)

تتميز سبائك الألومنيوم 6061 بقوة متوسطة وقابلية جيدة للتشغيل الآلي ومقاومة للتآكل. ولذلك يجب أن توفر البدائل البلاستيكية قابلية جيدة للتشغيل الآلي وأداء ميكانيكي متوازن. تشمل الخيارات الشائعة ما يلي:

- بولي كلوريد الفينيل: منخفضة التكلفة، ومقاومة جيدة للتآكل، وسهلة التصنيع باستخدام الحاسب الآلي. مناسب لتجهيزات الأنابيب والأجزاء الهيكلية العامة دون متطلبات قوة عالية. ومع ذلك، فإن مقاومته للحرارة ضعيفة.

- PVDF: مقاومة التآكل أفضل بكثير من 6061، ومناسبة للمعالجة الكيميائية ومكونات أنظمة المياه فائقة النقاء، على الرغم من أن تكلفة المواد مرتفعة نسبيًا.

- ABS: قابلية ممتازة للتشغيل الآلي وتكلفة منخفضة، ومناسبة للعلب الإلكترونية والتركيبات العامة، ولكنها محدودة في مقاومة الطقس والتآكل.

- كمبيوتر شخصي: مقاومة عالية للصدمات ونطاق واسع لدرجات حرارة الخدمة، ومناسبة للمكونات الهيكلية الشفافة أو الواقية على الرغم من أن مقاومة الخدش محدودة.

البلاستيك كبدائل لسبائك الألومنيوم 7075 (تطبيقات عالية القوة)

7075 عبارة عن سبيكة ألومنيوم فائقة القوة. ولا يمكن أن يحل البلاستيك محلها إلا في الحالات التي يتم تقليل متطلبات القوة بشكل معتدل ولكن يتم التأكيد على خفة الوزن أو مقاومة التآكل أو أداء العزل. اللدائن الهندسية عالية الأداء مطلوبة:

- بيك: أقرب بديل بلاستيكي لـ 7075 من حيث الأداء العام، حيث يوفر قوة عالية ومقاومة لدرجات الحرارة العالية ومقاومة ممتازة للتآكل. مناسب للمعدات المتطورة والهياكل المساعدة للفضاء، ولكنه باهظ الثمن للغاية.

- PPS: قوة جيدة ومقاومة جيدة للتآكل، ومناسبة للمكونات الهيكلية ذات درجة الحرارة العالية، على الرغم من أن الصلابة منخفضة نسبيًا.

- PI: مقاومة ممتازة لدرجات الحرارة العالية وعزل كهربائي ممتاز، ومناسبة للمكونات الفضائية والعسكرية في المناطق ذات درجات الحرارة العالية، ولكن بتكلفة عالية وصعوبة في التصنيع.

- البلاستيك المقوى بألياف الكربون (CFRP): نسبة قوة إلى وزن استثنائية وأداء خفيف الوزن، قادر على أن يحل جزئيًا محل 7075 في الهياكل خفيفة الوزن للغاية. ومع ذلك، فإن تكلفة التصنيع ومتطلبات العملية مرتفعة للغاية.

المبادئ الرئيسية لاستبدال المواد

- مطابقة القوة تأتي أولاً: بالنسبة للتطبيقات ذات الأحمال العالية، لا يمكن للبلاستيك أن يحل محل 7075 بشكل كامل؛ فالمواد المقواة بألياف الكربون هي أقرب البدائل.

- ظروف التشغيل حرجة: في البيئات المسببة للتآكل أو ذات درجات الحرارة المرتفعة أو المعزولة كهربائيًا، توفر المواد البلاستيكية مزايا واضحة على سبائك الألومنيوم.

- التقييم الشامل للتكاليف: يمكن للبلاستيك القياسي أن يقلل من التكاليف، ولكن البلاستيك عالي الأداء غالبًا ما يكون أغلى بكثير من سبائك الألومنيوم.

- قبول مقايضات الأداء: تتميز المواد البلاستيكية عمومًا بصلابة وتوصيل حراري ومقاومة تآكل أقل من سبائك الألومنيوم. يلزم تحسين الهيكلية للتعويض عند الاستبدال.

الخاتمة

وعمومًا، يتمتع كل من سبائك الألومنيوم 6061 و7075 بنقاط قوة خاصة بهما في التصنيع الآلي باستخدام الحاسب الآلي. تُعد 6061، بفضل قابليتها الجيدة للتشغيل الآلي ومقاومتها للتآكل وانخفاض تكلفتها، مناسبة لمعظم المكونات الهيكلية العامة والأجزاء الجمالية وسيناريوهات الإنتاج الضخم. أما 7075، من ناحية أخرى، بفضل قوته الأعلى بكثير وقدرته على تحمل الأحمال، فهو الخيار المثالي للقطع الفضائية والقطع عالية القوة والمتطورة، ولكنه يمثل أيضًا صعوبات أكبر في التصنيع الآلي وتكاليف أعلى. عند اختيار المواد، من الضروري مراعاة متطلبات القوة وصعوبة التصنيع وبيئة التشغيل والميزانية لتحقيق التوازن بين الأداء وفعالية التكلفة.