في عملية نقل المنتجات من مرحلة البحث والتطوير إلى مرحلة الإنتاج الضخم على نطاق واسع، يعد اختيار عملية التصنيع المناسبة أحد العوامل الرئيسية التي تحدد نجاح المشروع أو فشله. تحدد عمليات الإنتاج عالية المستوى بشكل مباشر أداء المكونات والاستقرار التشغيلي على المدى الطويل. الحجم الكبير التصنيع الآلي باستخدام الحاسب الآلي لديها معايير إنتاج أعلى واستقرار في التجميع من حيث حجم الإنتاج، ومتطلبات المواد، والقدرة على تصنيع المزايا المعقدة.

ما هي الماكينات بنظام التحكم الرقمي عالية الحجم؟

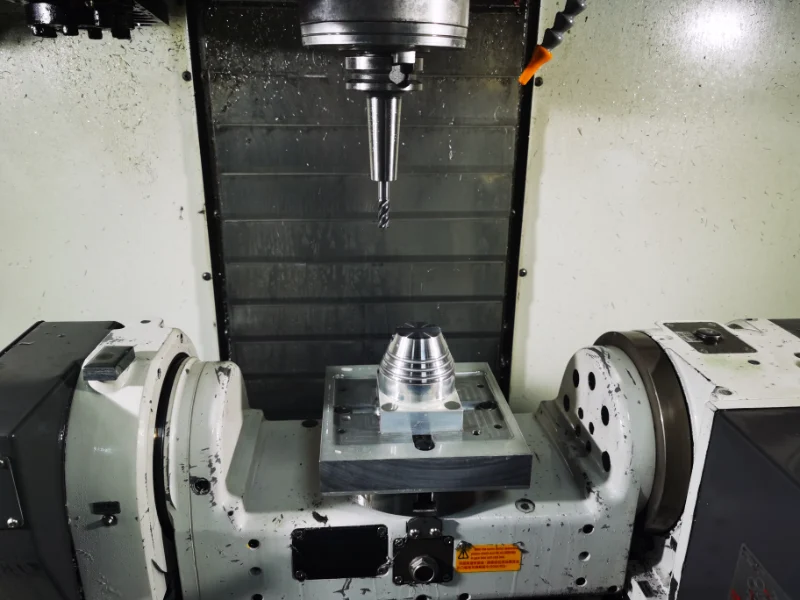

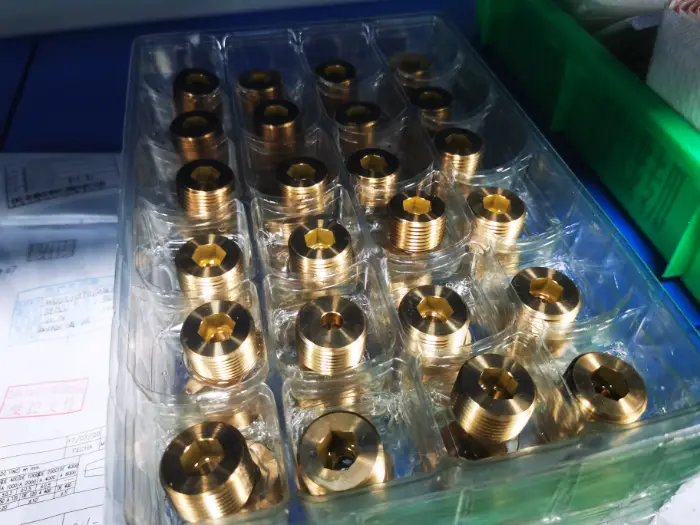

التصنيع الآلي باستخدام الحاسب الآلي بكميات كبيرة هو عملية تصنيع باستخدام الحاسب الآلي هي عملية تصنيع طَرْح تقوم بعمليات القطع على دُفعات من قطع العمل باستخدام معدات التحكم العددي بالكمبيوتر. تُستخدم هذه العملية على نطاق واسع في إنتاج المكونات الدقيقة التي تتراوح أحجامها بين المتوسطة والعالية. تتضمن عملية الإنتاج ما يلي التفريز باستخدام الحاسب الآلي الرقمي, تحول, طحن السطح (الطحن الأسطواني)، والطحن الأسطواني)، والاستدقاق، والقطع السلكي، والتشطيب السطحي، وعمليات أخرى.

على عكس عمليات التصنيع القائمة على القوالب، لا يتطلب التصنيع باستخدام الحاسب الآلي عادةً استثمارًا مكلفًا في القوالب، وبالتالي توفير مرونة أكبر في تكرار تصميم المنتج والإنتاج متعدد المتغيرات.

المزايا الرئيسية للتشغيل الآلي باستخدام الحاسب الآلي بكميات كبيرة

دقة عالية في الأبعاد وثبات في التكرار

طالما تتم صيانة أدوات الماكينات ورؤوس القطع ودقة الماكينة واستبدالها بشكل صحيح أثناء إنتاج الدفعات باستخدام الحاسب الآلي، يمكن الحفاظ على معايير الدقة العالية والاتساق من أول مكون إلى آخر قطعة عمل (الدقة مستوى تفاوت 0.005-0.01 مم). ووفقًا لظروف الطحن، يمكن أن يضمن استبدال الأدوات في الوقت المناسب تلبية ميزات التصنيع الآلي لمتطلبات الدقة وتقليل معدلات العيوب بشكل كبير.

انخفاض تكلفة الاستثمار في القالب

يتجاوز مباشرةً مراحل تصميم القوالب وأخذ العينات والتحسين مباشرةً، مما يوفر وقت خط الإنتاج وتكلفته بشكل كبير.

مرونة قوية في تعديل التصميم المرونة

يمكن تعديل ميزات الرسم ومتطلبات التفاوت على الفور، مما يقلل بشكل معقول من صعوبة الإنتاج وتكلفة الوقت وتكلفة التصنيع.

قابل للتطبيق على المعادن واللدائن الهندسية

قدرة قوية على التكيف مع المواد المختلفة. من خلال اختيار أدوات القطع المغلفة المناسبة، وضبط سرعة المغزل وطريقة التغذية المناسبة، يمكنها التعامل بفعالية مع تحديات التصنيع مثل الصلابة العالية، والهشاشة، وتكوين النتوءات، وضغط إزالة البُرادة.

دورة بدء الإنتاج القصيرة

بمجرد تحديد كمية الإنتاج، التي تتراوح عادةً من مئات إلى آلاف الوحدات، والتأكد من سير عمل الماكينات الأكثر كفاءة (دمج التفريز باستخدام الحاسب الآلي, قطع الأسلاكالطحن الطحن اليدويإلخ)، يمكن نشر الإنتاج على الفور على خط الإنتاج للتصنيع الآلي المنظم.

ومع ذلك، عندما يصل عدد المكونات إلى عشرات الآلاف في أحجام الإنتاج الكبيرة للغاية، عادةً ما تكون دورة التصنيع الآلي باستخدام الحاسب الآلي أطول لكل جزء مقارنةً بالعمليات القائمة على القوالب.

عمليات الإنتاج الكبيرة الحجم البديلة

على الرغم من أن التصنيع الآلي باستخدام الحاسب الآلي يتميز بتعدد استخدامات عالية، في ظل متطلبات كمية إنتاج محددة, القولبة بالحقن وعمليات الصب بالقالب غالبًا ما توفر حلولاً أكثر تنافسية من حيث التكلفة.

القولبة بالحقن: الحل السائد لإنتاج البلاستيك بكميات كبيرة

يشكّل القولبة بالحقن المكونات عن طريق حقن البلاستيك المنصهر في قوالب فولاذية. بمجرد الانتهاء من تطوير القالب، يمكن أن يحقق القولبة بالحقن كفاءة إنتاج عالية للغاية وتكلفة منخفضة للغاية لكل وحدة.

مزايا القولبة بالحقن

- تكلفة منخفضة للغاية لكل قطعة (الإنتاج على نطاق واسع)

- جودة سطح مستقرة ومتسقة من الناحية الجمالية

- كفاءة إنتاج عالية للغاية

- القدرة على تصنيع الهياكل البلاستيكية المعقدة

قيود حقن القوالب بالحقن

- ارتفاع تكلفة الاستثمار الأولي للقالب الأولي

- يقتصر اختيار المواد بشكل أساسي على البلاستيك

- ارتفاع تكلفة تعديل التصميم بعد اكتمال القالب

- دورة تطوير المشروع في مراحله الأولى الطويلة

القولبة بالحقن مناسبة للغاية لتصنيع المنتجات البلاستيكية ذات التصميم المستقر وأحجام الإنتاج الكبيرة للغاية.

عملية الصب بالقالب: حل فعال لإنتاج دفعات المعادن

الصب بالقالب هي عملية تشكيل المكونات عن طريق حقن المعدن المنصهر في قوالب فولاذية تحت ضغط مرتفع، وتُستخدم بشكل أساسي في إنتاج مكونات سبائك الألومنيوم وسبائك الزنك وسبائك المغنيسيوم.

مزايا عملية الصب بالقالب

- كفاءة إنتاج عالية

- تناسق أبعاد جيد

- انخفاض متطلبات التصنيع الآلي الثانوي

- مناسبة لتصنيع المعادن بكميات كبيرة

قيود عملية الصب بالقالب

- ارتفاع تكلفة الاستثمار في القوالب

- اختيار مواد السبائك المحدودة

- مرونة أقل في التصميم بعد اكتمال القالب

- قد لا تزال المناطق عالية الدقة تتطلب ماكينات CNC ثانوية

مقارنة تكلفة التصنيع

عادة ما تكون تكلفة الإنتاج هي العامل الأساسي الذي يحدد اختيار عملية التصنيع. ويبين ما يلي مراجع نطاق التكلفة الشائعة في الصناعة.

مقارنة تكلفة الأدوات

| العملية | نطاق تكلفة الأدوات |

|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | $0 – $2000 |

| القولبة بالحقن | $2,000 - $80,000+ |

| عملية الصب بالقالب | $3,000 - $60,000+ |

يتميز التصنيع باستخدام الحاسب الآلي بأقل استثمار أولي، بينما تتطلب العمليات القائمة على القوالب استثمارًا أوليًا أعلى ولكن تكلفة الوحدة أقل في الإنتاج على نطاق واسع.

مقارنة تكلفة الإنتاج لكل جزء من الأجزاء

نطاق سعر وحدة التصنيع باستخدام الحاسب الآلي CNC

| المواد | سعر القطعة الواحدة |

|---|---|

| سبائك الألومنيوم | $5 - $50 |

| الفولاذ المقاوم للصدأ | $15 - $80 |

| نحاس | $8 - $60 |

| اللدائن الهندسية | $2 - $30 |

أسعار التصنيع الآلي باستخدام الحاسب الآلي مستقرة وتدعم التحسين والتصميم المرن للغاية.

نطاق سعر وحدة صب القوالب بالحقن

| حجم الإنتاج | سعر القطعة الواحدة |

|---|---|

| 10,000 قطعة | $1 - $5 |

| 50,000 قطعة | $0.5 - $2 |

| 100,000 قطعة أو أكثر | $0.1 - $1 |

كلما كانت كمية الإنتاج على دفعات أكبر، كلما كانت ميزة التكلفة في القولبة بالحقن أكثر وضوحًا.

نطاق سعر وحدة الصب بالقالب

| المواد | سعر القطعة الواحدة |

|---|---|

| صب الألومنيوم بالقالب | $2 - $12 |

| سبائك الزنك المصبوبة بالقالب | $1 - $8 |

| سبائك المغنيسيوم المصبوبة بالقالب | $4T4 - $15 |

يوازن الصب بالقالب بين التكلفة والكفاءة في تصنيع دفعات المعادن.

تحليل نقطة التعادل في حجم الإنتاج

مقاييس الإنتاج المختلفة مناسبة لحلول التصنيع المختلفة:

| كمية الإنتاج | العملية الموصى بها |

|---|---|

| 1 - 5,000 1 - 5,000 قطعة | التصنيع الآلي باستخدام الحاسب الآلي |

| 5,000 - 50,000 قطعة | التصنيع باستخدام الحاسب الآلي أو الصب بالقالب |

| 50,000 - 500,000 قطعة | الصب بالقالب أو القولبة بالحقن |

| 500,000 قطعة أو أكثر | القولبة بالحقن |

عندما يكون الطلب على المنتج غير مستقر أو عندما يكون الطلب على المنتج غير مستقر أو عندما يكون التصميم لا يزال قيد التحسين، عادةً ما تكون الماكينات بنظام التحكم الرقمي أكثر اقتصادًا.

مرونة التصميم وعوامل التحسين الهندسي

يلعب التصميم من أجل التصنيع دورًا حاسمًا في كفاءة الإنتاج الضخم.

يدعم التصنيع باستخدام الحاسب الآلي التعديل السريع للتصميم بتكلفة إضافية أقل. ومع ذلك، تتطلب عمليات القولبة بالحقن والصب بالقالب عادةً تطوير قوالب جديدة إذا كانت هناك تعديلات هيكلية.

تتضمن استراتيجيات التصميم الرئيسية لتحسين كفاءة الإنتاج ما يلي:

- تحسين درجات التفاوت المسموح به: تخفيف متطلبات التسامح بشكل مناسب لخصائص التصنيع الآلي غير الحرجة لتوفير الوقت والتكلفة

- اختيار المواد المتنوعة: أثناء إنتاج الدفعات باستخدام الحاسب الآلي، يمكن اختيار المواد ذات المزايا الأفضل من حيث التكلفة وفقًا لبيئات الاستخدام. على سبيل المثال، يمكن في بعض الأحيان استبدال الألومنيوم والفولاذ المقاوم للصدأ بمادة POM، مما يقلل بشكل كبير من تكلفة المواد

- تبسيط هيكل الجزء: يمكن إجراء تعديلات هيكلية على التجاويف غير الضرورية أو السمات المنحنية لتقليل وقت التصنيع متعدد المحاور والتكلفة

- تصميم المنتج المعياري: يمكن أن يؤدي إنتاج الهياكل المعقدة متعددة الأسطح الصعبة في أقسام منفصلة وتجميعها لاحقًا إلى تحسين كفاءة الإنتاج بشكل كبير

يمكن أن يؤدي التعاون الهندسي بين المصنعين والموردين إلى تحسين كفاءة الإنتاج بشكل كبير وتقليل مخاطر التكلفة.

استراتيجية التصنيع الهجين

تحقق العديد من الشركات توازن الأداء والتكلفة من خلال الجمع بين عمليات التصنيع المتعددة.

تشمل التطبيقات النموذجية ما يلي:

- فراغات الصب بالقالب + تشطيبات دقيقة باستخدام الحاسب الآلي

- غلاف مصبوب بالحقن + مكونات هيكلية معدنية باستخدام الحاسب الآلي

- الانتقال من تطوير النموذج الأولي باستخدام الحاسب الآلي الرقمي إلى الإنتاج الضخم للقالب

تساعد حلول التصنيع الهجينة على تحسين أداء المنتج وتحسين هيكل التكلفة.

مقارنة بين دورة الإنتاج وكفاءة التسليم

| العملية | دورة تطوير الأدوات | كفاءة الإنتاج الضخم |

|---|---|---|

| التصنيع الآلي باستخدام الحاسب الآلي | من أسبوع إلى أسبوعين | معتدل |

| القولبة بالحقن | 4 - 10 أسابيع | سريع للغاية |

| عملية الصب بالقالب | 4 - 8 أسابيع | سريع |

إن التصنيع باستخدام الحاسب الآلي مناسب للطرح السريع في السوق، في حين أن عمليات القوالب مناسبة للإنتاج الضخم المستقر طويل الأجل.

متى تختار التصنيع الآلي باستخدام الحاسب الآلي عالي الحجم؟

عادةً ما تكون الماكينات بنظام التحكم الرقمي ذات الحجم الكبير مناسبة للحالات التالية:

متطلبات دقة المنتج الصارمة

يتطلب العملاء اتساقًا عالي الأبعاد والدقة. وتتطلب مكونات الدُفعات التي تتطلب مستويات دقة تبلغ 0.02 مم أو أعلى أداءً وثباتًا عاليًا في التجميع.

الحاجة إلى الدخول السريع إلى السوق

يمكن أن يؤدي الإنتاج السريع لمئات إلى آلاف المكونات إلى التخلص من تكلفة ونفقات وقت تحسين تصميم القالب، بالإضافة إلى تجنب إهدار القالب العاطل اللاحق. يمكن للإنتاج بكميات كبيرة باستخدام الحاسب الآلي أن يتخطى مباشرةً تصنيع القوالب ومعالجتها، مما يتيح إنتاج مكونات دُفعات سريعة وعالية المستوى لدخول السوق في غضون أسبوع واحد.

اتجاهات التطوير المستقبلي للتصنيع بكميات كبيرة

يتطور التصنيع الحديث نحو الذكاء والأتمتة والرقمنة. يتكامل التصنيع باستخدام الحاسب الآلي تدريجيًا مع عمليات الصب بالقالب والقولبة بالحقن، مما يشكل نظام إنتاج أكثر مرونة وكفاءة.

على سبيل المثال، يمكن أن تخضع المكونات المنتجة في القوالب للتشغيل الآلي باستخدام الحاسب الآلي على دفعات لإزالة المواد الزائدة، مما يؤدي إلى تجنب إنتاج تحسين القالب الإضافي لتصنيع المكونات على دفعات صغيرة.

تعمل أحيانًا عمليات صب القوالب المجمّعة على دفعات بشكل مشابه للطحن الخشن باستخدام الحاسب الآلي. بعد التشكيل بالقالب الصب بالقالب المجمّع على دفعات، يمكن أن تدخل المكونات في خطوط إنتاج التصنيع باستخدام الحاسب الآلي لمواصلة معالجة الشرائح والشطب والأخاديد والتجاويف والخيوط والسنابير، مما يحسن أداء التجميع وتوحيد مكونات القالب المصبوب.

الخاتمة

توفر الماكينات بنظام التحكم الرقمي ذات الحجم الكبير للمكونات الصغيرة/الكبيرة ضمان دقة الأبعاد للمشترين ذوي المتطلبات القياسية العالية. كما يمكن أن تكون عمليات القولبة بالحقن والصب بالقالب التقليدية بمثابة عمليات تكميلية. بالنسبة للمكونات ذات الكمية الإنتاجية الأعلى، يمكنهما تقليل تكلفة التصنيع لكل مكون بشكل أفضل. يجب على الشركات إجراء تقييم شامل لحلول التصنيع بناءً على حجم الإنتاج، وأداء تصنيع المواد، وهيكل التكلفة، والتكلفة الزمنية، ومرونة التصميم. ومن خلال التجريب والتقييم الحسابي متعدد الأبعاد، يمكن تحديد أفضل سير عمل إنتاج مشترك أو أحادي العملية.

إذا كنت ترغب في الحصول على خدمة التصنيع باستخدام الحاسب الآلي بكميات كبيرة أو مزيد من التفاصيل، فلا تتردد في تواصل معنا.