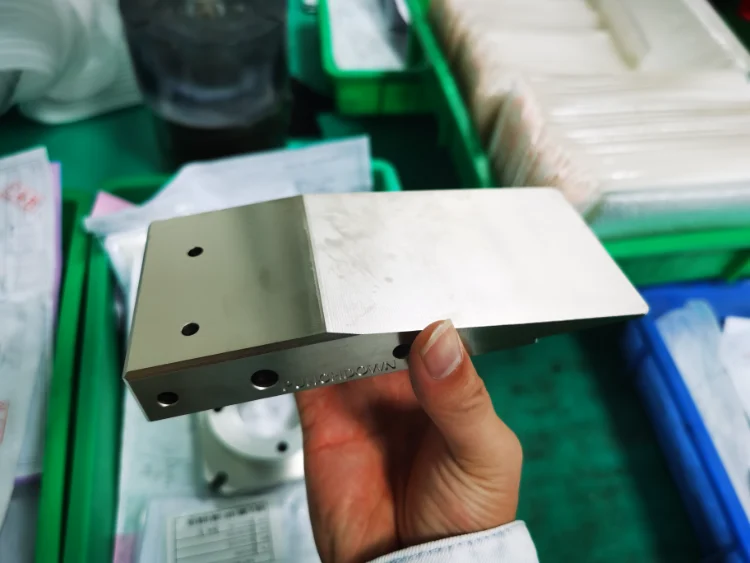

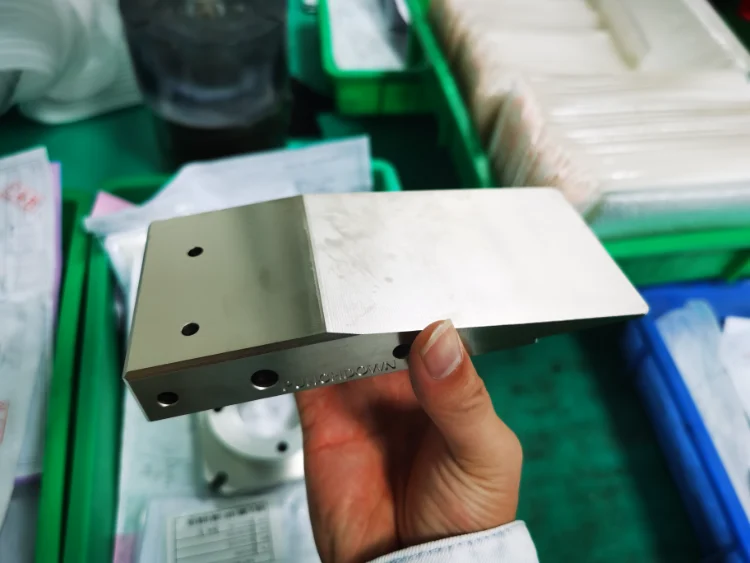

CNC鋼材加工

高精度を提供する CNC鋼材加工 0.001インチまでのサービスを提供し、航空宇宙、医療、自動車用の複雑な部品の製造を専門としています。カスタマイズされたお見積もりをご希望の方は、今すぐお問い合わせください。 表面仕上げソリューション.

CNC鋼材加工とは?

CNC鋼材加工は、コンピュータ・プログラミングによって工作機械を制御し、鋼材に高精度の切削、穴あけ、フライス加工などを施す自動化プロセスである。その核心は、デジタル命令による精密製造の実現にある。

炭素鋼

炭素鋼は、CNC機械加工で最も一般的に使用される鋼種のひとつです。炭素含有量により、低炭素鋼、中炭素鋼、高炭素鋼に分けられます。

低炭素鋼 (例 AISI 1018, 1020)

特徴切断が容易、低コスト、良好な可塑性。

用途ボルト、ブラケット、マシンベース、旋盤部品など

中炭素鋼 (例 AISI 1045)

特徴強度と靭性を兼ね備え、切削性に優れる。

用途シャフト、ギア、カップリング、油圧部品。

高炭素鋼 (例 AISI 1095)

特徴高い硬度、強い耐摩耗性。

用途切削工具, バネ, 測定工具, プレス金型など

工具鋼

金型や切削工具の製造に使用され、非常に高い硬度と優れた耐摩耗性を持つ。一般的な種類 D2O1、A2、 その他

用途金型、パンチ、切削工具、成形工具など

精密鋼部品の表面仕上げ

15年以上にわたるCNC機械加工の経験に基づき、鉄鋼材料から作られる様々な精密機械加工部品に使用される表面仕上げ工程を以下にまとめました。

削り出し仕上げ

について プロトタイプ 工作機械で加工されたものには、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、着色やコーティングを可能にし、アルミニウム、マグネシウム、チタンなどの金属に適している。

ポーランド語

金属、セラミック、プラスティック、プラスチックなどの素材に適しています。 PMMA.

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

電解研磨

電気化学的陽極溶解により金属表面の微細な突起を除去し、残留応力のない平滑で緻密な表面を形成し、高い耐食性を実現。複雑な金属や導電性材料の加工が可能。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性と密着性を向上させる。環境にやさしく、導電性に優れ、アルミニウムやマグネシウム合金に適しています。

熱処理

加熱により金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。鋼、アルミニウム合金、銅合金、チタン合金などの金属に適している。

CNC によって機械で造られる鋼鉄部品の利点

高精度:誤差は±0.005mm以内に制御でき、バッチの一貫性を保証します。

例エアロブレードの厚み誤差≤0.01mm、エアフロー効率を改善。

材料性能の最適化:切削パラメータの精密制御により、熱による硬度低下を回避。

例42CrMo鋼の機械加工では、適切な冷却が焼き戻しや軟化を防ぐ。

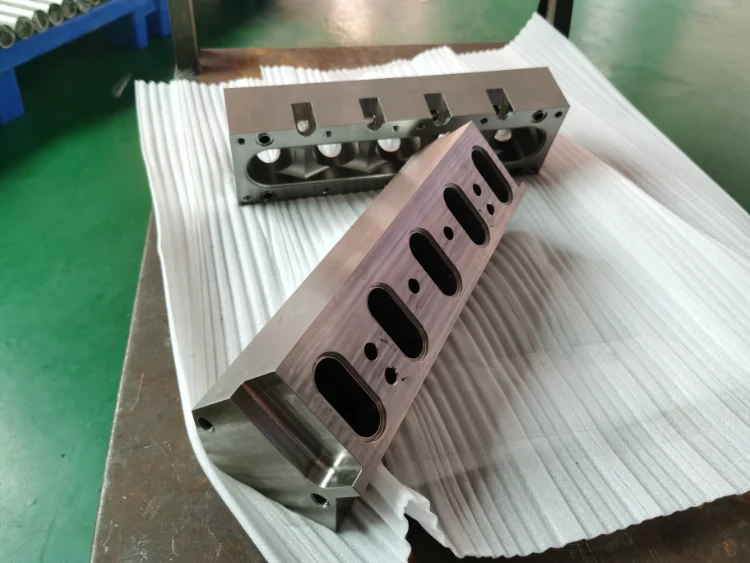

複雑構造加工:5軸リンク技術により、多面・曲面成形が1回で可能。

例ターボチャージャーハウジングの流路とインターフェイスの同時加工。

効率とコストのバランス:自動化により手作業を減らし、単品加工時間を30%-50%短縮。

例歯車加工サイクルが8時間から4時間に短縮され、年間200万元以上を節約。

CNC加工鋼部品の応用分野

航空宇宙:航空機構造部品、エンジン部品(高温・高圧耐性が必要)。

自動車産業:エンジンブロック、ドライブシャフト(強度と耐摩耗性を重視)。

エネルギー機器:風力タービンギア、ソーラーパネル取り付けシステム(過酷な環境に適応)。

医療機器:整形外科用インプラント、外科用器具(生体適合性が必要)。

建設機械:掘削機のトラックフレーム、クレーンのブーム(耐荷重のあるものが望ましい)。

よくあるご質問

CNC鋼材加工における鋼材の条件は?市販の鋼材をそのまま使用できますか?

市販の鋼材をそのまま使用することはできません。図面通りの材料であることを確認し、規格外の性能を避けるために試験報告書を提出する必要があります。

機械加工中に鋼材の表面につく傷やバリの問題を解決するには?

傷やバリが発生する原因のほとんどは、工具の摩耗や不適切なパラメータによるものです。

工具:コーティングされた工具(TiAlNなど)に交換する;

パラメーター送り速度を下げ(例:0.1mm/rpm)、切削液を増やす;

後処理:軽いバリはサンディング、重いバリは電解加工。

CNC鋼材加工で達成可能な精度とは?バッチの一貫性を確保するには?

通常の精度は±0.05mm、高精度(航空宇宙部品など)は±0.005mm以内。

設備高剛性のCNC工作機械(例:5軸)を使用し、定期的に校正を行う;

プロセスパスとパラメータは固定;

検査:オンライン測定とリアルタイム補正。

厚鋼板や大型鋼部品の加工時に変形を避けるには?

厚みのある部品は切削力によって変形しやすいため、そのような部品が必要となる:

クランプ:マルチポイントサポートまたはバキュームチャック

切断:層状の取り代削り(毎回5mm以下)、対称加工;

熱処理:粗加工後、応力除去焼鈍(550℃、2時間)。

CNC鋼材加工のコストを決定する主な要因とは?コスト削減の方法は?

コスト構成:

設備高精度工作機械は減価償却費が高い;

工具:超硬工具は高価だ;

時間:加工時間は労働力とエネルギー消費に影響する。

コスト削減の方法:

高速切断(速度≥10000rpm)で時間短縮;

コーティングによる工具寿命の延長(例えば、TiNコーティングは寿命を2~3倍に延ばす);

バッチサイズ≧100ピースの場合、コストを分散し、単価を30%-50%下げる。