Токарно-фрезерный станок

Допуски при обычной токарно-фрезерной обработке контролируются в пределах ±0,01 мм, а при прецизионной обработке могут достигаться допуски ±0,005 мм и даже меньше. По всем вопросам, связанным с обработкой деталей и требованиями к точности, обращайтесь к нам за расценками.

Что такое токарно-фрезерная обработка?

Токарно-фрезерная обработка использует токарно-фрезерные комбинированные станки для выполнения нескольких процессов обработки - точения, фрезерования, сверления и нарезания резьбы - на одном станке в соответствии с заранее заданными программами ЧПУ. Таким образом достигается комплексная обработка различных операций на одном станке.

Нестандартный материал для токарно-фрезерной обработки

Наши токарно-фрезерные обрабатывающие центры с ЧПУ имеют более чем десятилетний опыт производства и способны выполнять прецизионную обработку и резку примерно ста материалов с допусками до 0,005 мм. Ниже приведены наиболее часто используемые материалы для деталей, обрабатываемых на станках с ЧПУ. Если вам требуется обработка других уникальных материалов, пожалуйста, свяжитесь с нами для получения дополнительной информации.

Материал металла :

Алюминий

Алюминий - наиболее часто используемый компонент для точной обработки. Он обладает низкой плотностью, твердой текстурой и мягкостью материала. Благодаря устойчивости к коррозии он широко используется в аэрокосмической промышленности, производстве бионических костей и автомобильных деталей.

Цвет : Серебро.

Типы : Алюминий 6061, 7075, 2024, 5052, 6063 и MIC-6.

Отделка поверхности : Полировка, браширование, пескоструйная обработка, хромирование, анодирование, гальваническое покрытие, порошковая окраска, лазерное травление.

Срок поставки : 1-5 дней.

Нержавеющая сталь

Нержавеющая сталь обладает высокой коррозионной стойкостью и гладкой, легко очищаемой поверхностью. Она используется в основном для изготовления деталей кухонного оборудования, медицинских приборов, строительных материалов и конструкций, а также автомобильных деталей.

Цвет : Серебро.

Типы : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Отделка поверхности : Полировка, браширование, пескоструйная обработка, гальваническое покрытие, напыление, PVD (физическое осаждение паров), пассивация, травление, окрашивание.

Срок поставки : 2-5 дней.

Медь

Обладает электропроводностью, пластичностью при растяжении и антимикробными свойствами, используется в основном для изготовления поделок, декоративных изделий и медицинского оборудования.

Цвет Оранжевый, желтый.

Типы : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Обработка поверхности : Пассивация, гальваническое покрытие, химическое покрытие, дробеструйная обработка, пескоструйная обработка, химическая обработка пленки, полировка, яркая очистка.

Срок поставки : 1-5 дней.

Бронза

Бронза - это сплав меди и олова (возможно, с добавлением свинца, цинка и фосфора), имеющий низкую температуру плавления (800-900°C) и отличную текучесть, а также устойчивый к коррозии. Бронза с низким содержанием олова имеет золотисто-желтый оттенок, а бронза с высоким содержанием олова - серовато-белый или серебристо-серый. В основном она используется в машиностроении для изготовления скульптур, подшипников, зубчатых колес, клапанов, а также в компонентах морской техники, таких как гребные винты, а также в компонентах морской техники, таких как корпусная арматура и водяные насосы.

Цвет : золото/коричневый.

Типы : Оловянная бронза, алюминиевая бронза, бериллиевая бронза, кремниевая бронза, марганцевая бронза.

Отделка поверхности : Пескоструйная обработка, полировка, накатка, шлифовка, пассивация, химическое пленочное покрытие, окрашивание пропиткой, окрашивание кистью/распылением, гальваника, анодирование, порошковое покрытие, браширование.

Срок поставки : 1-5 дней.

Сталь

Железо, легированное углеродом (обычно 0,1%-1,7%) и другими легирующими элементами (такими как хром, никель, марганец и т.д.). Регулируя состав и процессы термообработки, можно добиться различных свойств, включая высокую прочность, высокую вязкость, износостойкость и коррозионную стойкость. Она подходит для производства таких деталей, как болты, валы, шестерни, сверла, фрезы и токарные резцы, а также часто используется при изготовлении клапанов двигателей и лопаток турбин.

Цвет : Серебро .

Типы : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Обработка поверхности :Пескоструйная обработка, зеркальная отделка, PVD-покрытие, матовая отделка, напыление, гальваническое покрытие.

Срок поставки : 1-5 дней

Магний

Плотность магния составляет примерно две трети от плотности алюминия и четверть от плотности стали. Его низкая твердость обеспечивает минимальное усилие резания и уменьшает износ инструмента. Обладая лучшей теплопроводностью по сравнению с алюминием, он позволяет экономить время и материал при обработке на станках с ЧПУ. По соотношению прочности и веса он превосходит алюминиевые сплавы и сталь, а его демпфирующая способность в 1,5 раза выше, чем у алюминия, что позволяет эффективно поглощать вибрации и шум. Эти свойства делают его идеальным материалом для аэрокосмической, автомобильной и электронной промышленности.

Цвет : Серебро.

Типы : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Обработка поверхности : Химическое покрытие, анодирование, никелирование, гальваническое покрытие, композитное покрытие, окраска распылением, порошковое покрытие, электрофоретическое покрытие.

Срок поставки : 1-5 дней.

Материал пластика :

ABS

Сочетая в себе жесткость акрилонитрила, прочность бутадиена и технологичность стирола, он обеспечивает превосходную ударопрочность (сохраняя прочность даже при низких температурах) и сбалансированную твердость и жесткость. Подходит для прецизионных деталей, подвергающихся умеренным нагрузкам, и идеально подходит для производства прецизионных деталей, таких как электронные и электрические корпуса, автомобильные воздуховоды, детали внутренней отделки и детали внешней отделки.

Цвет : Бежевый, черный.

Типы : Огнестойкий, термостойкий, ударопрочный, прозрачный (MBS), наполненный модифицированный, легированный, функционализированный ABS общего назначения.

Обработка поверхности :Напыление, гальваника, трафаретная печать, лазерная гравировка, горячее тиснение, вакуумное покрытие, водная трансферная печать, пескоструйная обработка, покрытие против отпечатков пальцев.

Срок поставки : 1-5 дней.

ПК

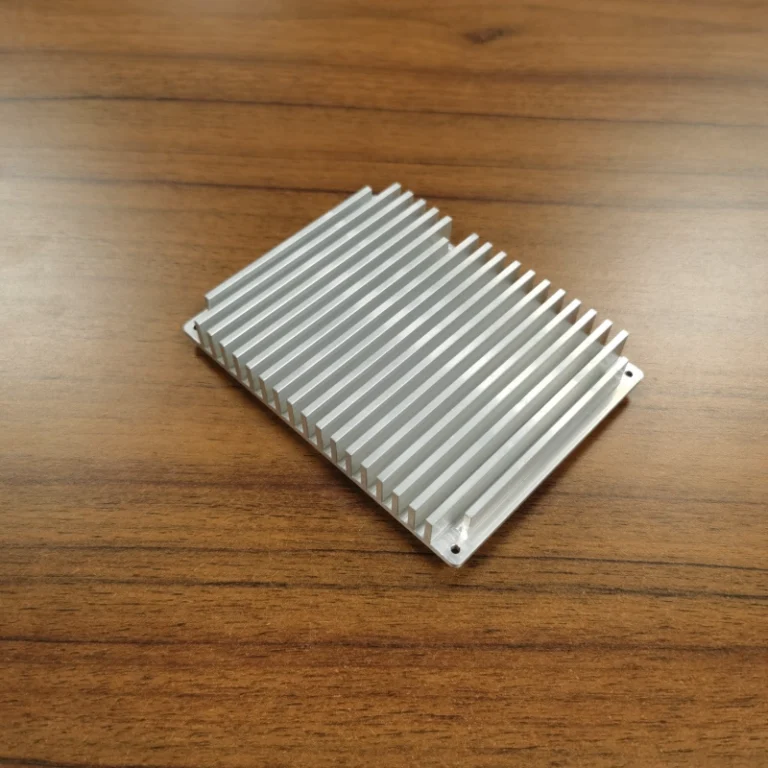

Высокопроизводительный термопластик с высокой прочностью (устойчив к низким температурам) и жесткостью, идеально подходит для прецизионной обработки с ЧПУ (резка, сверление). Легче акрила, обладает высокой стойкостью к ползучести и высокочастотной изоляцией, подходит для изготовления устойчивых к нагрузкам, изолированных компонентов. Экологически чистый благодаря переработке путем плавления, используется в корпусах электроники, креплениях спектрометров, теплоотводах.

Цвет : белый или черный.

Типы : Общеобрабатываемый/ огнестойкий/ армированный/ смешанный ПК.

Обработка поверхности : Полировка, закалка, напыление, лазерная гравировка, гальваническое покрытие, горячая штамповка.

Срок поставки : 1-5 дней.

ПММА

Со светопропусканием 92% его называют "пластиковым кристаллом", который служит материалом для оптических компонентов, таких как линзы и световоды. По оптической однородности он превосходит обычное стекло, а весит в два раза меньше. Он легко поддается обработке, обладает умеренной термостабильностью, малой усадкой и ударопрочностью. В основном используется в производстве бытовой электроники для изготовления защитных крышек, линз и рамок для мобильных телефонов.

Цвет : прозрачный, белый, черный, цветной.

Типы : Общего назначения / Ударопрочный / Термостойкий / Перламутровый.

Обработка поверхности : Полировка, улучшенное покрытие, пескоструйная обработка для придания текстуры, печать для придания цвета, обработка против царапин и отпечатков пальцев.

Срок поставки : 1-5 дней.

POM

Высокая прочность на разрыв и низкий коэффициент трения, отличная стабильность размеров, легкая обрабатываемость, может заменить металл в качестве сырья для износостойких компонентов, таких как шестерни и подшипники, широко используется в автомобильной промышленности, промышленном оборудовании, медицинских инструментах и т.д.

Цвет : белый, черный, синий, желтый и т.д.

Типы : POM-H, POM-C.

Обработка поверхности : Полировка, пескоструйная обработка, химическая полировка, лазерная полировка, анодирование/окрашивание.

Срок поставки : 1-5 дней.

PA

Полиамид (полиамид, нейлон) обладает прочностью на разрыв от 62 до 85 МПа, низким коэффициентом трения и отличной термостойкостью. В первую очередь он используется в конструктивных элементах, испытывающих высокие нагрузки, таких как шестерни и подшипники, и облегчает производство автомобильных деталей, бытовой электроники и компонентов промышленного оборудования.

Цвет : Цветной.

Типы : PA6, PA66, PA6T, PA9T.

Обработка поверхности :Механическое шлифование, кислотное/щелочное травление, гидролизная технология, нанесение покрытий.

Срок поставки : 1-5 дней.

PE

Полиэтилен (PE) - это термопластичный материал с низкой температурой плавления. Во время обработки необходимо контролировать температуру инструмента, чтобы предотвратить прилипание, в результате чего получается гладкая поверхность без заусенцев. Благодаря низкому трению и самосмазывающимся свойствам он подходит для скользящих/вращающихся деталей. Он устойчив к большинству кислот, щелочей, солей и органических растворителей, но растворим в ароматических углеводородах и галогенированных углеводородах. Распространенные области применения включают пищевые контейнеры, мусорные баки и игрушки.

Цвет : черный, белый, цветной.

Типы : LDPE, HDPE, UHMWPE, PEX, PEX-A, PEX-B.

Обработка поверхности :Полировка, пескоструйная обработка, покрытие, травление.

Срок поставки : 1-5 дней.

PEEK

PEEK (Polyetheretherketone) - это полукристаллический специальный инженерный пластик, характеризующийся высокой прочностью, высокой температурой плавления и низким коэффициентом трения. Он обладает превосходной химической стойкостью и подходит для изготовления деталей аэрокосмических конструкций, высокотемпературных деталей и медицинских приборов, таких как эндоскопы и ручки.

Цвет : Бежевый, черный.

Типы : CF-PEEK, GF-PEEK, PEEK с наполнителями из сажи/керамики/PTFE/графита.

Обработка поверхности :Пескоструйная обработка, полировка, покрытие металла, полимерное покрытие.

Срок поставки : 1-5 дней.

PP

PP (полипропилен) - это полукристаллический термопласт с температурой плавления около 130-160°C. Он обладает отличными свойствами текучести при обработке. При обработке с ЧПУ необходим контроль температуры (рекомендуемый диапазон: 200-230°C). Он подходит для многократных операций гибки. Выбор инструмента должен соответствовать характеристикам материала. В основном используется для изготовления контейнеров, соединителей и конструкционных элементов.

Цвет : черный, белый, цветной.

Типы : PP-H, PP-B, PP-R, HIPP.

Обработка поверхности :Полировка, пескоструйная обработка, нанесение покрытий.

Срок поставки : 1-5 дней.

ПНД

ПЭВП (полиэтилен высокой плотности) - линейный термопласт с отличной ударопрочностью и стабильностью размеров. Нетоксичный и не имеющий запаха, он подходит для производства клапанов, корпусов насосов, шестерен, подшипников скольжения, а также в качестве основного материала для досок для серфинга.

Цвет : черный, белый.

Типы : HI-HDPE, UV-HDPE, UHMWPE, HDPE с наполнителем из сажи.

Обработка поверхности :Полировка, пескоструйная обработка, нанесение покрытий.

Срок поставки : 1-5 дней.

HIPS

HIPS - это некристаллический термопласт с содержанием каучука 5-15%, обладающий высокой ударопрочностью и легкостью переработки. Он отличается умеренной поверхностной твердостью, низким влагопоглощением (0,05-0,7%), низкой стоимостью и пригодностью для сложных конструкций. Широко используется в корпусах бытовой техники, пищевой упаковке, автомобильных интерьерах и промышленных трубопроводах, заменяя металл для удовлетворения требований к легкости и ударопрочности.

Цвет : черный.

Типы : Ударопрочный HIPS, бромированный огнестойкий HIPS, армированный стекловолокном HIPS.

Обработка поверхности :Полировка ,пескоструйная обработка ,покрытие.

Срок поставки : 1-5 дней.

Обработка поверхности токарно-фрезерных составных деталей

Используя более чем десятилетний опыт в области обработки с ЧПУ и технологий финишной обработки поверхностей, компания Weldo разработала следующие решения для финишной обработки, предназначенные для повышения качества и чистоты поверхности деталей после токарно-фрезерных операций. Этот процесс не только оптимизирует внешний вид деталей, шероховатость поверхности, твердость и коррозионную стойкость, но и эффективно устраняет следы от инструмента.

Механическая обработка

Прототип, обработанный на станке, сохраняет следы обработки инструментом.

Анодирование

Анодирование повышает коррозионную и износостойкость металлов, позволяет окрашивать их и наносить покрытия, подходит для таких металлов, как алюминий, магний и титан.

Польша

Полировка улучшает качество поверхности и эстетическую привлекательность, подходит для таких материалов, как металлы, керамика, пластмассы и ПММА.

Пескоструйная обработка

Пескоструйная обработка включает в себя подачу абразивного материала под высоким давлением или механическим способом на заготовку для получения чистого, шероховатого и матового покрытия.

Матовая отделка

Матовое покрытие создает текстурный рисунок на металлических поверхностях, повышая эстетическую привлекательность. Подходит для алюминия, меди, нержавеющей стали и других материалов.

Порошковое покрытие

Порошковая краска наносится на поверхность заготовки с помощью электростатической адгезии, затем отверждается при высоких температурах, образуя плотное покрытие, повышающее коррозионную стойкость металлических и пластиковых поверхностей.

Гальваническое покрытие

Металлическое покрытие наносится на поверхность материалов с помощью электролитических процессов для повышения коррозионной стойкости и износостойкости. Эта техника подходит для металлов и некоторых пластмасс.

Черное окисление

Черное оксидное покрытие образуется на металлических поверхностях путем химического окисления, что обеспечивает низкую стоимость, простоту процесса и уменьшение отражения света.

Электрополировка

Удаляет микроскопические выступы с металлических поверхностей путем электрохимического анодного растворения, создавая гладкую, плотную поверхность без остаточных напряжений и с высокой коррозионной стойкостью. Способна обрабатывать сложные металлы и проводящие материалы.

Алодин

Образует защитное покрытие на поверхности за счет химического превращения, повышая коррозионную стойкость и адгезию. Экологически чистый, с отличной проводимостью, подходит для алюминиевых и магниевых сплавов.

Термическая обработка

Изменяя внутреннюю микроструктуру металлических материалов путем нагрева, этот процесс повышает твердость, прочность, вязкость и износостойкость. Он подходит для таких металлов, как сталь, алюминиевые сплавы, медные сплавы и титановые сплавы.

Возможность токарно-фрезерной обработки с применением станков с ЧПУ

Наш сайт ISO 9001 Сертификация подтверждает, что наши токарно-фрезерные составные детали отвечают строгим требованиям к допускам. Мы придерживаемся стандартов допусков ISO-2768f для металлических деталей с ЧПУ и ISO-2768m для пластиковых деталей, что позволяет вам получать детали с ЧПУ с высокоточными стандартами обработки.

| Недвижимость | Описание |

|---|---|

| Максимальный размер детали | Максимальный диаметр прямой обработки составляет 600 мм, а максимальная длина обработки - 1200 мм. Для более длинных деталей, требующих точного точения, мы можем настроить соответствующее оборудование. |

| Минимальный размер детали | Диаметр составляет всего 3 мм, в зависимости от требований к размеру детали и материала. |

| Общая толерантность | Стандартный допуск для токарных станков с ЧПУ составляет 0,01 мм. Если материал и конструкция позволяют, могут быть достигнуты более жесткие допуски вплоть до ±0,005 мм. |

| Время выполнения | Обработка прототипов обычно выполняется в течение 1-3 дней. Мелкосерийная токарная обработка с ЧПУ занимает 3-5 дней, а самое быстрое выполнение заказа возможно в течение 24-48 часов в зависимости от сложности детали и материала. |

Руководство по проектированию токарно-фрезерных комплексов для обработки на станках с ЧПУ

| Артикул | Рекомендуемый размер |

|---|---|

| Радиусы | Минимальный внутренний радиус должен быть не менее 2 мм, а максимальный радиус обработки - 500 мм в зависимости от конкретных требований к размерам и материалу детали. |

| Резьба и резьбовые отверстия | Способны с высокой точностью обрабатывать наружную и внутреннюю резьбу от M2 до M50. Для обеспечения стабильности резьбы рекомендуется минимальная длина резьбы в 1,5 раза больше диаметра. |

| Минимальная толщина стенок | При обработке с ЧПУ минимальная рекомендуемая толщина стенки для металлов составляет 1 мм, а для пластмасс - 1,5 мм. Это обеспечивает структурную целостность деталей при токарной обработке и снижает затраты. |

| Текст | Минимальная рекомендуемая глубина гравировки символов составляет 0,5-2 мм, а высота символов - 1-10 мм. Это зависит от размера материала и требований к читаемости. |

| Отверстия | Минимальный диаметр обрабатываемого отверстия составляет 1 мм. Для глубоких отверстий рекомендуется, чтобы глубина не превышала пятикратного диаметра для обеспечения долговечности и качества детали. Максимальная достижимая глубина - десятикратный диаметр. |

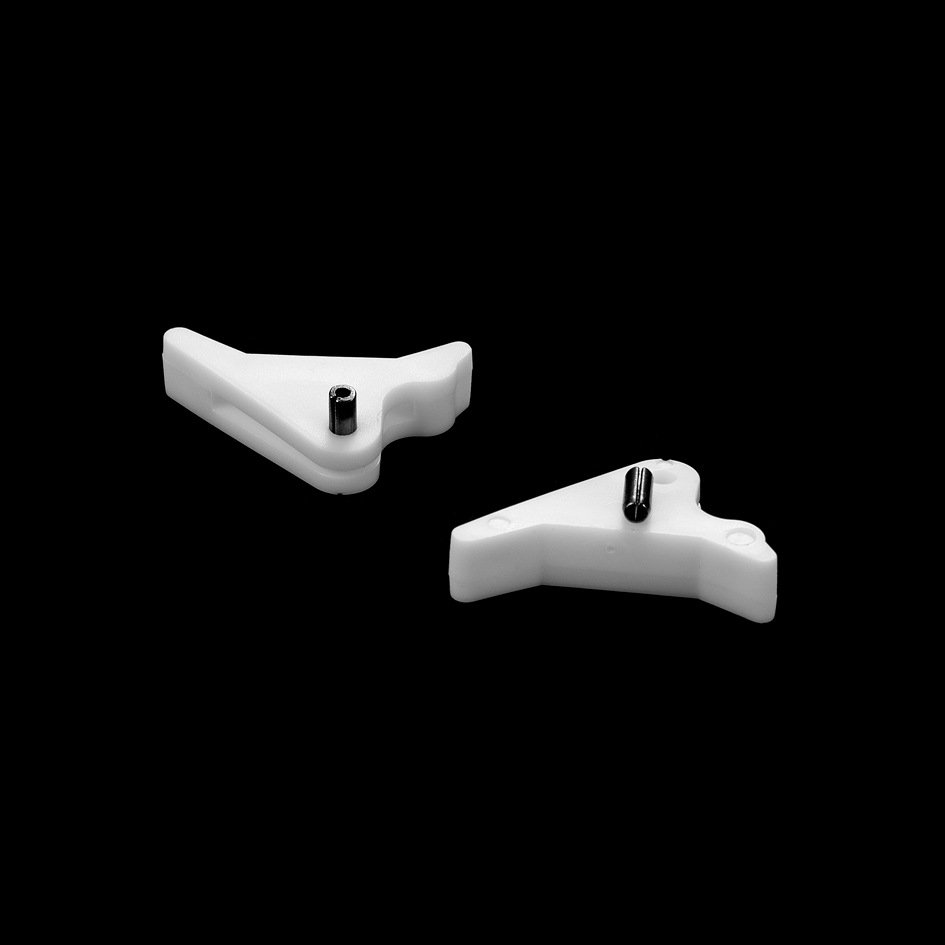

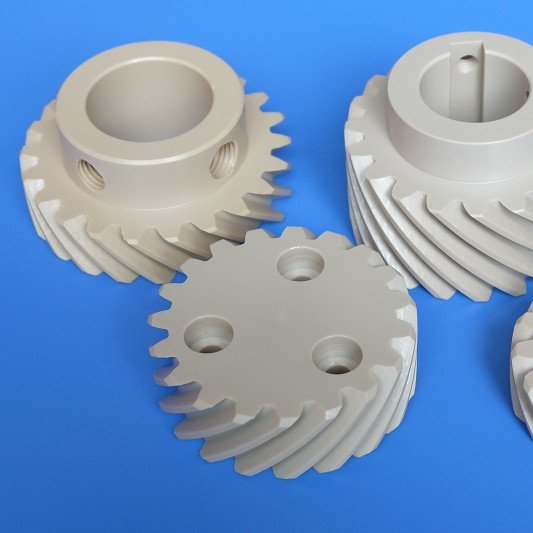

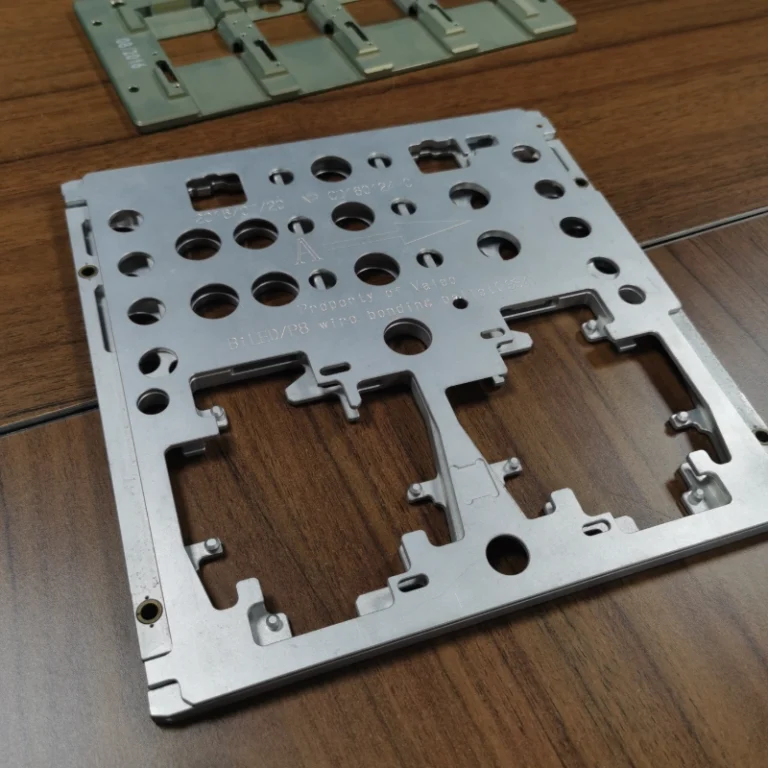

Токарно-фрезерный комплекс cnc детали дисплей

Наши услуги по токарной обработке с ЧПУ легко справляются со сложными поверхностями, трехмерной обработкой твердых тел, охватывая пластики, металлы, крупные компоненты и мелкосерийное производство. Допуски могут контролироваться вплоть до 0,001 дюйма.

Преимущество токарно-фрезерной обработки с ЧПУ

Повышенная точность и качество: Несколько процессов, выполняемых за одну установку, сводят к минимуму ошибки позиционирования. При прецизионной обработке валов это обеспечивает точность размеров на всех участках, а фрезерование позволяет компенсировать ограничения токарной обработки, что повышает общую точность.

Повышение эффективности производства: Отказ от переноса заготовок и многократной настройки/выравнивания. Для изготовления деталей со сложными поверхностями и отверстиями традиционными методами требуется несколько станков и перемещений, в то время как интеграция токарно-фрезерных станков позволяет выполнить их за одну установку, сокращая циклы и снижая затраты.

Повышенная гибкость процесса: Возможность обработки различных сложных форм - как вращающихся, так и невращающихся - благодаря оптимизированному программированию и выбору инструмента для эффективной обработки.

Оптимизированное качество поверхности: Гибкий выбор методов обработки и параметров резания в зависимости от требований к детали, что позволяет удовлетворить строгие требования к качеству поверхности оптических компонентов, прецизионных пресс-форм и других подобных применений.

Применение токарно-фрезерной составной детали

Аэрокосмическая промышленность: Компоненты имеют сложную структуру, жесткие требования к точности и специальные материалы. В качестве примера можно привести лопатки турбин авиационных двигателей и топливные баки космических аппаратов, где интеграция токарно-фрезерных станков позволяет выполнять точную обработку, обеспечивающую производительность и надежность.

Автомобильное производство: Используется для обработки критически важных компонентов, таких как коленчатые и распределительные валы двигателей, шестерни трансмиссии и приводные валы, обеспечивая точность размеров и повышая эффективность производства.

Медицинские приборы: Требования к точности, качеству поверхности и биосовместимости. Небольшие прецизионные компоненты, такие как искусственные суставы и зубные имплантаты, изготавливаются с высокой точностью благодаря интеграции токарно-фрезерной обработки.

Производство пресс-форм: Полости и стержни пресс-форм имеют сложную структуру. Интеграция токарно-фрезерной обработки обеспечивает быструю и точную обработку, повышая точность и эффективность пресс-форм и сокращая циклы разработки.

Вопросы и ответы по токарно-фрезерному соединению

1.Сложно ли программировать сложные детали с криволинейной поверхностью для токарно-фрезерной обработки?

Это сложная задача. Сложные криволинейные поверхности имеют неправильную геометрию, что затрудняет математическое моделирование. Это требует от программиста навыков математической и пространственной визуализации для преобразования особенностей поверхности в код станка. Хотя программное обеспечение CAM может генерировать траектории движения инструмента и программы на основе 3D-модели детали, программисты все равно должны проанализировать и оптимизировать их, чтобы обеспечить целесообразность и качество обработки. В общем, требуются специальные знания.

2: Является ли поиск неисправностей сложным для токарно-фрезерных станков?

Да, это сложно. Эти машины объединяют в себе множество функций и сложных конструкций, включающих механические, электрические и управляющие системы. Неисправности могут возникать в механической трансмиссии, электрических системах или программном обеспечении. Техническому персоналу требуется многопрофильный опыт. Для ремонта критически важных компонентов часто требуется специализированное оборудование или возврат на завод, что обусловливает необходимость создания специальных групп технического обслуживания или партнерства с поставщиками.

3: Подходит ли токарно-фрезерная обработка для мелкосерийного производства деталей?

Да. При обработке небольших партий традиционная обработка требует использования нескольких станков и многократной переналадки, что увеличивает расходы. При токарно-фрезерной комбинированной обработке несколько процессов выполняются на одном станке, что сокращает время переналадки и передачи данных, повышая эффективность. Хотя стоимость оборудования высока, выигрыш в эффективности и точности компенсирует это. Обработка с одной установкой обеспечивает стабильное качество, минимизирует ошибки и быстро адаптируется к различным требованиям.

4: Как при токарно-фрезерной обработке контролируется воздействие тепла резания на детали?

Контроль тепла при резке очень важен, так как оно вызывает тепловую деформацию, ухудшающую точность и качество. Необходимо выбрать оптимальные параметры резки, чтобы сбалансировать эффективность и тепловыделение. Можно использовать смазочно-охлаждающие жидкости, струйное охлаждение или технологии охлаждения под высоким давлением. Геометрия инструмента и материалы должны быть оптимизированы с учетом высокой теплопроводности и износостойкости.

5: В чем разница и связь между токарно-фрезерной и 5-осевой обработкой?

Различия

Функционально: Токарно-фрезерная обработка сочетает в себе токарные и фрезерные операции, выполняя несколько процессов за один установ. Он подходит для деталей с низкими требованиями к точности и простой геометрией. Пятиосевая обработка обеспечивает высокоточную обработку сложных поверхностей, требующих высокой точности поверхности.

Структура

Токарно-фрезерный станок сочетает в себе функции токарных шпинделей; 5-осевая обработка основана на координированном движении инструмента по пяти осям.

Соединение

Обе технологии представляют собой передовые производственные технологии, расширяющие возможности обработки. В практическом производстве они дополняют друг друга: детали со сложными вращающимися телами и поверхностями проходят первичную токарно-фрезерную обработку, а затем 5-осевую обработку для тонкой доводки.