التصنيع الآلي باستخدام الحاسب الآلي التسامحيعد نطاق الانحراف المتحكم فيه بين الأبعاد الفعلية وأبعاد التصميم (عادةً ± 0.001 بوصة إلى ± 0.005 ملليمتر)، أمرًا بالغ الأهمية في ربط مواصفات التصميم بالوظائف الفعلية، وتحديد أداء المنتج وسلامته. يقوم بتنفيذ تعليمات التعليمات البرمجية G-كود التي تم إنشاؤها من نماذج التصميم بمساعدة الحاسوب ثلاثية الأبعاد باستخدام أدوات يتم التحكم فيها بالكمبيوتر، مما يتيح تصنيع مواد مختلفة مثل سبائك الألومنيوم وسبائك التيتانيوم والبلاستيك.

تعريف التسامح في التصنيع باستخدام الحاسب الآلي وأهميته

يشير التفاوت المسموح به في التصنيع باستخدام الحاسب الآلي إلى الانحراف المسموح به بين الأبعاد الفعلية والمحددة أثناء التصنيع الآلي، مما يؤثر مباشرةً على وظيفة المنتج وجودته. وتتمثل فئاته الأساسية في ثلاث فئات: التفاوت المسموح به في الأبعاد (على سبيل المثال، الأبعاد الخطية ± 0.01 مم)، والتفاوت الهندسي (بما في ذلك أخطاء الشكل مثل التسطيح ≤0.005 مم/ 100 مم، والأخطاء الموضعية مثل العمودية ≤0.002 مم/ 100 مم)، وخشونة السطح (قيمة Ra).

أنواع التحمل الرئيسية

تفاوت الأبعاد: يتحكم في اختلافات الأبعاد (على سبيل المثال، ± 0.005 مم للأجزاء الدقيقة).

التفاوتات الهندسية: التحكم في الدقة الهندسية (على سبيل المثال، الاستدارة ≤ 0.003 مم، والتوازي ≤ 0.01 مم/100 مم).

في الصناعة، تضمن التفاوتات الصارمة في التصنيع باستخدام الحاسب الآلي إمكانية تبادل الأجزاء وأدائها. على سبيل المثال، يمكن أن تؤدي التفاوتات الكبيرة للغاية في تروس ناقل الحركة في السيارات إلى ضوضاء غير طبيعية وتقصير العمر الافتراضي، بينما تتطلب الغرسات الطبية دقة على مستوى الميكرون لتجنب تهيج الأنسجة. وعلى العكس من ذلك، فإن التفاوتات الصارمة بشكل مفرط تزيد من التكاليف - يمكن أن يؤدي تحقيق ± 0.001 مم إلى زيادة تكاليف الإنتاج بمقدار 301 تيرابايت 3 تيرابايت بسبب المعدات المتخصصة ووقت التصنيع الطويل. ولذلك، فإن الموازنة بين متطلبات التفاوت المسموح به وجدوى التصنيع أمر بالغ الأهمية لتحقيق الكفاءة الصناعية وموثوقية المنتج.

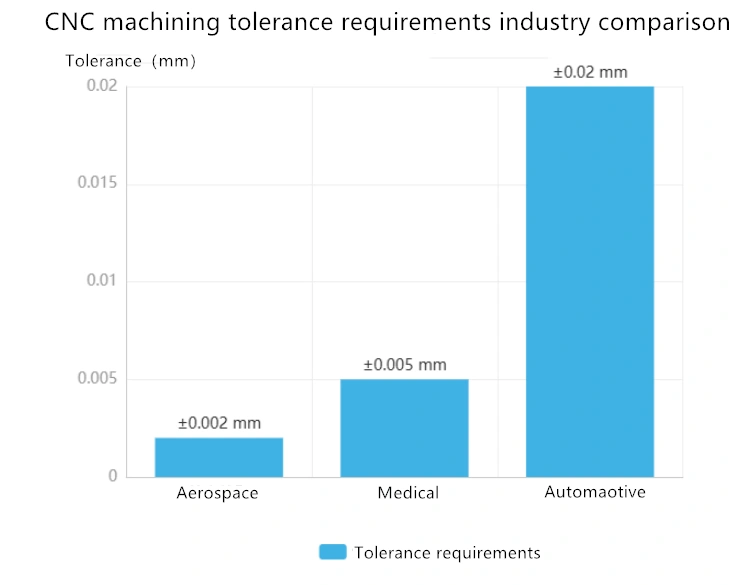

معايير التفاوت المسموح به في التصنيع باستخدام الحاسب الآلي الخاصة بالصناعة

تختلف معايير التفاوت المسموح به في التصنيع باستخدام الحاسب الآلي حسب الصناعة وهي مدفوعة بالمتطلبات الوظيفية ولوائح السلامة. على الصعيد الدولي, ISO 286 و ANSI/الجمعية الأمريكية للمهندسين المعماريين والميكانيكيين B4.2 هي الأطر الأساسية: تحدد المواصفة القياسية ISO 286 درجات التفاوت مثل IT5 (± 0.013 مم لبُعد 300 مم)، بينما تكيف المواصفة القياسية ANSI/ASME B4.2 حدود المواصفة القياسية ISO وأنظمة الملاءمة للهندسة الأمريكية، مع التركيز على الاستقرار الحراري والتحقق من الأداء الديناميكي. الفضاء الجوي: دقة على مستوى الميكرومتر في البيئات القاسية

تتطلب مكونات صناعة الطيران والفضاء الجوي تفاوتات تبلغ ± 0.002 مم للهياكل الحرجة مثل شفرات التوربينات ومعدات الهبوط. على سبيل المثال، تستخدم أجزاء محرك بوينج 787 طريقة EDM السلكية البطيئة لتصنيع سبائك التيتانيوم TC4 لتحقيق دقة 0.1 ميكرومتر وضمان مقاومة التعب 1819 عند درجة حرارة تشغيل تبلغ 1600 درجة مئوية. ويعتمد الفحص على أجهزة قياس التداخل بالليزر وماكينات قياس الإحداثيات (CMMs) بدقة ± 0.5 ميكرومتر للتحقق من التفاوتات الهندسية مثل التركيز والتسطيح.

الطب الدقة المتناهية الصغر المدفوعة بالتنظيمات

تتطلب الأجهزة الطبية، خاصةً غرسات تقويم العظام، تفاوتات تفاوت تبلغ ± 0.005 مم لضمان التوافق الحيوي والملاءمة التشريحية. الفحص 100% مطلوب لتلبية متطلبات الجزء 8 من لائحة اللوائح الفيدرالية الأمريكية للأغذية والعقاقير 21 CFR 21، مثل الأطراف الاصطناعية لمفاصل سبائك الكوبالت والكروم باستخدام أسلاك قطب كهربائي 0.03 مم وتصنيع آلي يتم التحكم في درجة حرارته. تُعد خشونة السطح (Ra ≤ 0.4 ميكرومتر) أمرًا بالغ الأهمية لمنع الالتصاق البكتيري ويتم التحقق منها باستخدام أجهزة قياس التداخل بالضوء الأبيض.

السيارات: الموازنة بين الدقة وفعالية التكلفة تعطي تفاوتات تحمل السيارات الأولوية لجدوى الإنتاج الضخم. ووفقًا لمعايير SAE J400، يتم عادةً الحفاظ على تروس ناقل الحركة عند ± 0.02 مم. التقطيع الإلكتروني السلكي تحقق دقة ± 0.005 مم في قوالب الحقن، بينما تحافظ قوالب ختم ألواح الأبواب على دقة محيط ± 0.05 مم للحد من ضوضاء الرياح. يضمن التحكم في العمليات الإحصائية (CPK≥1.33) الاتساق عبر عمليات الإنتاج التي تزيد عن 100,000 وحدة.

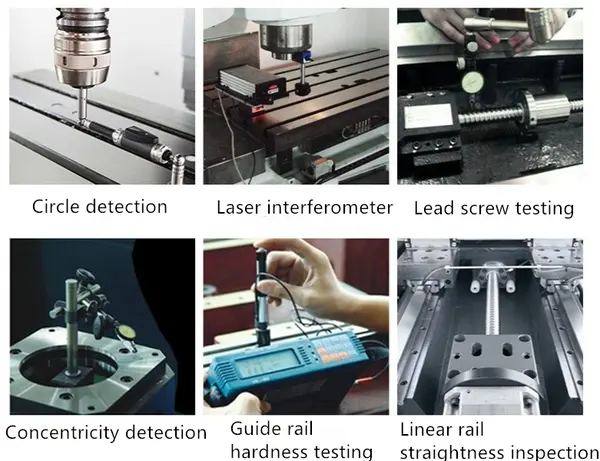

التسمية التوضيحية: يتم التحقق من التفاوتات المسموح بها في التصنيع باستخدام الحاسب الآلي من خلال ستة إجراءات فحص رئيسية، بما في ذلك اختبار مسار القوس الدائري، وقياس التداخل بالليزر، وفحص البرغي الرئيسي، وقياس تركيز حامل المحرك، واختبار صلابة سكة التوجيه، وتقييم استقامة سكة التوجيه الخطية. مقارنة التفاوتات الرئيسية: الفضاء الجوي: ± 0.002 مم (شفرات المحرك)، درجة IT5؛ الطب: ± 0.005 مم (الغرسات)، مطابقة ل آيزو 13485؛ السيارات: ± 0.02 مم (التروس), SAE J400 قياسي.

العلاقة بين درجة الدقة وتكلفة التصنيع وهدر المواد

متطلبات الدقة في التصنيع الآلي باستخدام الحاسب الآلي تؤثر بشكل مباشر على تكاليف التصنيع وهدر المواد، مما يشكل علاقة ثلاثية رئيسية في اقتصاديات الإنتاج. عندما تتقلص درجة الدقة من ± 0.1 مم إلى ± 0.001 مم، يظهر كل من تكاليف التصنيع ومعدلات نفايات المواد اتجاهًا تصاعديًا كبيرًا.

مصفوفة الارتباط بين الدقة والتكلفة والهدر

يوضح الجدول أدناه العلاقة الكمية بين تفاوت الدقة ومعامل التكلفة ومعدل هدر المواد، استنادًا إلى معايير الصناعة وممارسات التصنيع الآلي:

| دقة التحمل | معامل التكلفة | معدل نفايات المواد |

| ± 0.1 مم | 1.0 | 3% |

| ± 0.05 مم | 1.5 | 5% |

| ± 0.01 مم | 2.2 | 8% |

| ± 0.005 مم | 2.8 | 10% |

| ± 0.001 مم | 3.5 | 12% |

ملاحظة: يستند عامل التكلفة إلى ± 0.1 مم (1.0)؛ ويعكس معدل الفاقد في المعالجة الطرح للمواد المعدنية.

الأثر الاقتصادي للتحديثات الدقيقة

تتطلب التفاوتات الأكثر صرامة باستخدام الحاسب الآلي معدات ماكينات التحكم الرقمي المتقدمة (على سبيل المثال، $75-150 في الساعة لماكينة ذات 5 محاور مقابل $40 في الساعة لماكينة ذات 3 محاور)، وأدوات متخصصة، وأوقات تصنيع طويلة. على سبيل المثال، يتطلب تحقيق دقة ± 0.001 مم 5-8 مرات دورات تصنيع أطول من ± 0.05 مم، وبالنسبة للمعادن الصلبة مثل Inconel 718، يزيد تآكل الأدوات بمقدار 40%. ويؤدي ذلك إلى زيادة التكاليف - فبالنسبة لسبائك التيتانيوم التي تكلف $30-100/كجم، ينتج عن معدل فقد 12% معدل فقد 12% إهدار $120-400 إضافية لكل متر مكعب.

دراسة حالة: مخاطر الدقة المفرطة

تكبدت إحدى الشركات الأمريكية المصنعة للمكونات الفضائية الجوية تجاوزًا في التكاليف قدره 40% عند تحديد تفاوت ± 0.0005 مم لتجهيزات شفرات التوربينات. أظهر التحقق المترولوجي أن الوظيفة تتطلب دقة ± 0.005 مم فقط. متطلبات التسامح المفرط:

ديناميكيات النفايات الخاصة بالمواد

تؤدي المواد التي يصعب التعامل معها إلى تفاقم الهدر:

تيتانيوم السبائك: معدل نفايات 12% يعادل $240/كجم للغرسات الطبية.

الفولاذ المقاوم للصدأ: يعمل القطع بالليزر على تقليل الفاقد من 15% إلى 5% مقارنةً بالطحن التقليدي.

المواد المركبة: GFRP تولد المعالجة نفايات 20% بسبب التفكيك.

تشمل استراتيجيات التحسين التخطيط المتداخل (زيادة استخدام الصفائح إلى 92%) والتصنيع الهجين، مما يقلل من النفايات في الأشكال الهندسية المعقدة بمقدار 50%.

باختصار، يجب مواءمة التحسين الدقيق مع المتطلبات الوظيفية لتجنب "مصيدة التسامح"الدقة المفرطة تزيد من التكاليف دون تحقيق مكاسب في الأداء. يجب على المصنعين إجراء تحليلات حساسية التحمل، مع إعطاء الأولوية للأبعاد الحرجة مع تخفيف الأبعاد غير الأساسية لتحقيق الاستدامة الاقتصادية.

تأثير تشطيب السطح على تفاوتات وحلول التصنيع باستخدام الحاسب الآلي

تشطيب السطح مثل الأنودة والطلاء بأكسيد الألومنيوم والطلاء بالكهرباء تؤثر بشكل كبير على تفاوتات التحمل في التصنيع باستخدام الحاسب الآلي من خلال ترسيب المواد أو التفاعلات الكيميائية. تولد عملية الأنودة طبقة من Al₂O₃O₃ من خلال التحليل الكهربائي، وتختلف التغيرات في الأبعاد حسب العملية: تزيد عملية الأنودة العادية من البعد أحادي الجانب بمقدار ثلث سمك الفيلم، بينما تؤدي الأنودة الصلبة إلى زيادة بمقدار 1/2. على سبيل المثال، ينتج عن الأنودة الصلبة المؤكسدة الصلبة زيادة 7.5 ميكرومتر من جانب واحد. رواسب الطلاء الكهربائي أيونات الفلزات (مثل الكروم و النيكل) على السطح، بسماكات طلاء نموذجية تتراوح بين 5-50 ميكرومتر، مما يزيد مباشرةً من أبعاد قطعة العمل.

للتخفيف من هذه التأثيرات، يقوم تعويض المعالجة المسبقة بتعديل أبعاد التصميم بطرح سُمك الطلاء المتوقع. على سبيل المثال، إذا كان من المتوقع أن تزيد الأكسدة من البعد على جانب واحد بمقدار 0.0003 بوصة، يتم تقليل بُعد المعالجة بهذه القيمة. A شاشات مراقبة نظام التغذية المرتدة لقياس السماكة بالليزر سُمك الطلاء في الوقت الفعلي لضمان بقائه ضمن التفاوتات المسموح بها.

استراتيجيات التحكم الرئيسية

التعويض المسبق: بُعد التصميم = الحجم النهائي - سُمك الطلاء المتوقع (على سبيل المثال، 0.0003 بوصة للأكسدة).

التغطية: حماية المناطق غير المعالجة للحد من الاختلافات في الأبعاد.

مراقبة في الوقت الحقيقي: يتتبع نظام الليزر سماكة الطلاء أثناء المعالجة.

تضمن هذه الطرق، جنبًا إلى جنب مع التحكم الصارم في بارامترات العملية (على سبيل المثال، درجة حرارة الطلاء بأكسيد الألومنيوم من 0-10 درجة مئوية، وكثافة تيار الطلاء 1-5 أمبير/ديسم²)، أن تلبي أجزاء التحكم الرقمي باستخدام الحاسب الآلي تفاوتات التصنيع الصارمة حتى بعد المعالجة السطحية.

دراسة حالة: التفاوتات المسموح بها في التصنيع باستخدام الحاسب الآلي في الصناعة الدولية

قطاع الطيران والفضاء

في مشروع تصنيع شفرات توربينات المحركات الهوائية (SUS304 الفولاذ المقاوم للصدأ)، وتم استيفاء متطلبات ثبات الأبعاد في ظل ظروف درجات الحرارة العالية والسرعة العالية، وكان يجب التحكم في تفاوتات التفاوتات المسموح بها في الماكينات بنظام التحكم الرقمي للثقوب الرئيسية في حدود ± 0.01 مم. واجه المكوّن التحديات المزدوجة المتمثلة في صلابة قطع المواد (صلابة HRC 45+) و تشوه الآلات بسبب هيكلها الرقيق الجدران (1.8 مم). استخدم المحلول مركز التصنيع الآلي باستخدام الحاسب الآلي ذو 5 محاور باستخدام أدوات كربيد مغلفة، باستخدام عملية "تخشين (معدل تغذية 3000 مم/الدقيقة) + 2 تشطيب"، ودمج نظام قياس بالليزر عبر الإنترنت لتعويض التشوه في الوقت الحقيقي. كان الخطأ النهائي في الدقة الهندسية للشفرة ≤ ± 2 ميكرومتر، وكان التوازن الديناميكي <0.09 جم/ملم، مما يلبي المتطلبات الصارمة ل ASME Y14.5 المواصفات القياسية للمكونات الفضائية.

الصناعة الطبية

تستخدم قوالب الوصلات الاصطناعية المصنوعة من سبائك الكوبالت والكروم سلك قطب كهربائي مجلفن 0.03 مم في بيئة تصنيع ذات درجة حرارة ثابتة (20 ± 0.5 ℃) لتحقيق تفاوت في التصنيع باستخدام الحاسب الآلي يبلغ 0.005 مم للخطوط المنحنية المعقدة. من خلال "عملية تصنيع آلي ذاتي الإجهاد الدقيق" المطورة ذاتيًا، يتم تقليل سمك المنطقة المتأثرة بالحرارة من 50 ميكرومتر إلى أقل من 10 ميكرومتر، مما يحسن من عمر التعب للغرسة بنسبة 30%. تفي هذه العملية بمتطلبات التوافق الحيوي لإدارة الغذاء والدواء الأمريكية للأجهزة القابلة للزراعة، مما يزيد من مساحة تكامل العظام في البنية المسامية لجذع مفصل الورك بمقدار 40% مقارنة بالعمليات التقليدية، مع خشونة سطح Ra 0.05 ميكرومتر.

تصنيع السيارات

يتطلب مشروع تصنيع آلي لغلاف بطارية مركبة الطاقة الجديدة (سبائك الألومنيوم 6061-T6) تفاوتات أبعاد ثابتة تبلغ ± 0.05 مم (دقة على مستوى f) وتسطيح 0.02 مم/متر أثناء الإنتاج الضخم. وتستخدم العملية "دقة تقريبية الطحن + تشطيب عالي السرعة (مغزل بسرعة 10,000 دورة في الدقيقة)" باستخدام مركز تصنيع آلي ياباني من طراز Fanuc Robodrill، مما يحقق تشكيل فتحة T لمرة واحدة من خلال تذبذب المحور U. يُظهر التحكم الإحصائي في العمليات (SPC) قيمة CPK للبعد الحرج تبلغ 1.67، مع التحكم في معدل العيب بأقل من 0.3%. يقلل هذا الحل من فجوة التجميع بين غلاف البطارية والوحدة من 0.2 مم في العمليات التقليدية إلى 0.08 مم، مما يحسن كفاءة تبديد الحرارة بمقدار 15%.

مقارنة التحكم في التسامح عبر الصناعات المختلفة

| الصناعات | متطلبات التحمل النموذجية | التحديات الرئيسية | الأساليب التكنولوجية الرئيسية |

| الطيران والفضاء | ± 0.005 ± 0.005 ~ ± 0.01 مم | تشوه المواد في درجات الحرارة العالية | تصنيع آلي خماسي المحاور + القياس عبر الإنترنت |

| الطب الباطني | ± 0.005 مم | تحقيق التوازن بين التوافق الحيوي والدقة في العمل | التصنيع الآلي بالإجهاد الدقيق + التحكم في درجة الحرارة الثابتة |

| السيارات | ± 0.03 ~ ± 0.05 مم | اتساق الإنتاج الضخم | تشطيب عالي السرعة والدقة + التحكم في العملية SPC |

استراتيجيات التحسين الأمثل للتحكم في تفاوت التحمل في التصنيع باستخدام الحاسب الآلي

يتطلب تحسين التفاوتات المسموح بها في التصنيع باستخدام الحاسب الآلي دمج أساليب التصميم والتصنيع الآلي والفحص. في مرحلة التصميم، تعمل مراجعات التصميم من أجل قابلية التصنيع (DFM) على تبسيط متطلبات التفاوت المسموح به من خلال تحديد السمات غير الحرجة وتعديل الهندسة، مثل زيادة سُمك الجدار للهياكل رقيقة الجدران إلى ≥1.5 مم لتجنب التشوه. تستخدم مرحلة التصنيع الآلي أنظمة تحكم تكيفية، مثل التغذية المرتدة لحمل المغزل لضبط معدلات التغذية، واستراتيجيات القطع متعدد المراحل (التخشين ← نصف التشطيب ← التشطيب) مع تحسين المعلمات (على سبيل المثال، سرعة مغزل تتراوح بين 1500 و3000 دورة في الدقيقة، ومعدل تغذية 0.1-0.3 مم/لتر لسبائك الألومنيوم 6061). يعتمد الفحص على أجهزة قياس التداخل بالليزر (دقة ± 0.5 ميكرومتر) للمراقبة في الوقت الحقيقي والمعايرة الدورية (كل ستة أشهر).

دراسة حالة: ويلدو تستخدم مراكز التصنيع الآلي تقنية التوأم الرقمي لمحاكاة العمليات، مما يقلل من تقلبات تفاوت التفاوت المسموح به في التصنيع باستخدام الحاسب الآلي بمقدار 30% من خلال التعويض التنبؤي للأخطاء. تضمن هذه الاستراتيجية المتكاملة التحكم في التفاوت المسموح به في السيناريوهات المعقدة، بدءًا من مكونات الطيران (± 0.005 مم) إلى الإلكترونيات الاستهلاكية (± 0.1 مم).

ملخص المقياس الرئيسي

التصميم: تعمل مراجعة سوق دبي المالي على تبسيط التفاوتات وتجنب التعقيدات غير الضرورية.

التصنيع الآلي: تعديل المعلمات التكيفي والقطع متعدد المراحل باستخدام أدوات دقيقة.

الفحص: يُستخدم قياس التداخل بالليزر للمراقبة في الوقت الفعلي والمعايرة الدورية.

الخاتمة: الاتجاهات المستقبلية في التفاوتات المسموح بها في التصنيع باستخدام الحاسب الآلي

تتقدم تفاوتات التصنيع باستخدام الحاسب الآلي، التي توازن بين الجودة والتكلفة، نحو الدقة الذكية والدقة على مستوى النانومتر. قد يؤدي الاستشعار الكمي إلى تعزيز الدقة إلى ما دون النانومتر بحلول عام 2030، بينما تقلل البرمجة القائمة على الذكاء الاصطناعي من وقت التصميم. تتيح التوائم الرقمية وإنترنت الأشياء إمكانية المراقبة عن بُعد، مع 551 توأم رقمي وإنترنت الأشياء، حيث إن 551 توأم رقمي من الأدوات الجديدة ذكية، مما يؤدي إلى "المصانع الرقمية". يتطور التصنيع الأخضر والتصنيع عالي الدقة بشكل مشترك، مثل الأدوات المطلية بالنانو التي تطيل العمر الافتراضي وتوفر الطاقة. وكمؤشر رئيسي للقدرة التنافسية، فإن تطور القدرة على التحمل باستخدام الحاسب الآلي يمكّن مجالات الفضاء والطب، مما يعكس السعي الدائم للتصنيع الدقيق.