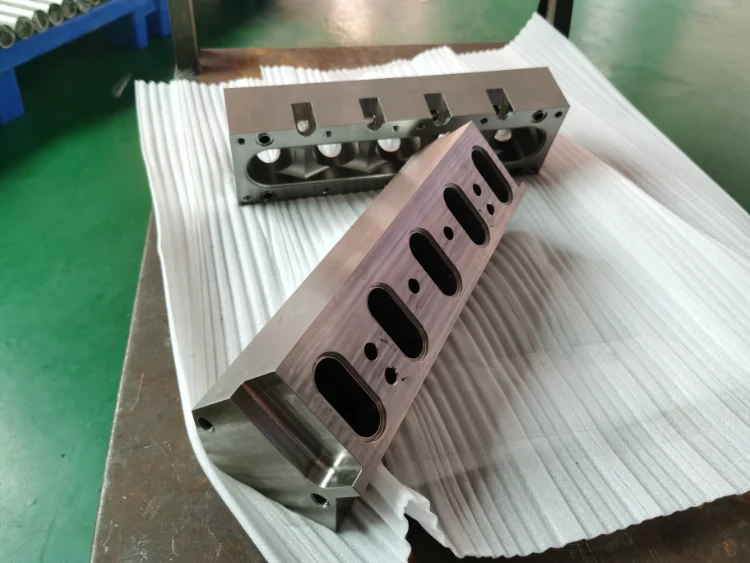

في التصنيع الآلي لكتلة المحرك باستخدام الحاسب الآلي المتطورة، تؤثر كتلة الأسطوانة، باعتبارها مكونًا أساسيًا، تأثيرًا مباشرًا على الأداء والعمر الافتراضي نظرًا لدقة المواد المستخدمة فيها ودقة التصنيع. في الآونة الأخيرة، تلقت شركتنا مؤخرًا مشروع تصنيع كتلة أسطوانة محرك من الفولاذ المقاوم للصدأ. من خلال عملية مركبة من "3 محاور التخشين + 5 محاور التشطيب + EDM"،" حققنا دقة أبعاد حرجة تبلغ ± 0.01 مم، مما ساعد العميل بشكل كبير في تعديل مجموعة نقل الحركة في السيارات وتحديثها.

اختراق المواد: مزايا الأداء وتحديات كتل الأسطوانات المصنوعة من الفولاذ المقاوم للصدأ

المزايا المادية

وبناءً على متطلبات العميل، تستخدم كتلة الأسطوانة هذه 347 فولاذ مقاوم للصدأ عالي القوة، يمتلك ثلاث مزايا أساسية:

مقاومة التآكل: تبلغ مقاومة طبقة أكسيد السطح للتآكل 5 أضعاف مقاومة الحديد الزهر للتآكل، وتتكيف مع البيئات الرطبة وذات درجات الحرارة العالية;

ثبات في درجات الحرارة العالية: درجة حرارة تشغيل طويلة المدى تصل إلى 816 درجة مئوية، ودرجة حرارة تحمل قصيرة المدى تصل إلى 900 درجة مئوية، ونقطة انصهار 1398 درجة مئوية إلى 1446 درجة مئوية، وانخفاض التشوه الحراري بمقدار 70% مقارنةً بسبائك الألومنيوم;

القوة الهيكلية: قوة الشد 520-550 ميجا باسكال، تلبي متطلبات الأحمال العالية والسرعات العالية.

تحديات التصنيع الآلي وحلولها

وتمثل الصلابة العالية (HRC28-35)، والتوصيل الحراري المنخفض، وخصائص تصلب العمل للفولاذ المقاوم للصدأ تحديات:

تآكل الأداة: يؤدي استخدام ماكينات التفريز الطرفية المطلية ب TiAlN بسرعات قطع تتراوح بين 80-120 م/دقيقة إلى إطالة عمر الأداة بمقدار 3 مرات;

التحكم في قوة القطع: تعمل استراتيجية "عمق القطع الصغير (0.2 مم)، ومعدل تغذية مرتفع (0.15 مم/ص)" على تقليل حمل عمود الدوران بمقدار 40%;

قمع التشوه الحراري: يضمن رش سائل القطع بدرجة حرارة منخفضة تتراوح بين 5 و10 درجات مئوية أثناء التشغيل الآلي ثبات الأبعاد.

تآزر عملية التصنيع الآلي الدقيق

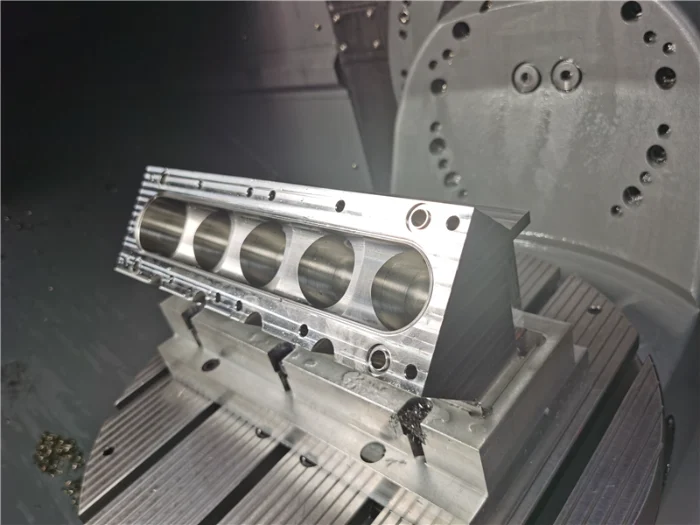

مركز التصنيع ثلاثي المحاور: التخشين الفعال

تستخدم مرحلة التخشين مركز تصنيع آلي عمودي ثلاثي المحاور عالي الصلابة:

طحن الطبقات: عمق القطع أحادي الطبقة 2 مم، يتم التحكم في إجمالي البدل في حدود 1.5 مم;

تعديل التغذية الديناميكية: تعديل معدل التغذية في الوقت الفعلي وفقًا لصلابة المواد (80-120 مم/الدقيقة);

تحسين إزالة البُرادة: تعمل مزلقة البُرادة الحلزونية مع تطهير مسدس الهواء عالي الضغط على تجنب القطع الثانوي.

عند الانتهاء من هذه المرحلة، يصل اتساق البدل في مكونات كتلة الأسطوانة الرئيسية إلى ± 0.05 مم، مما يضع الأساس للتصنيع الآلي الدقيق.

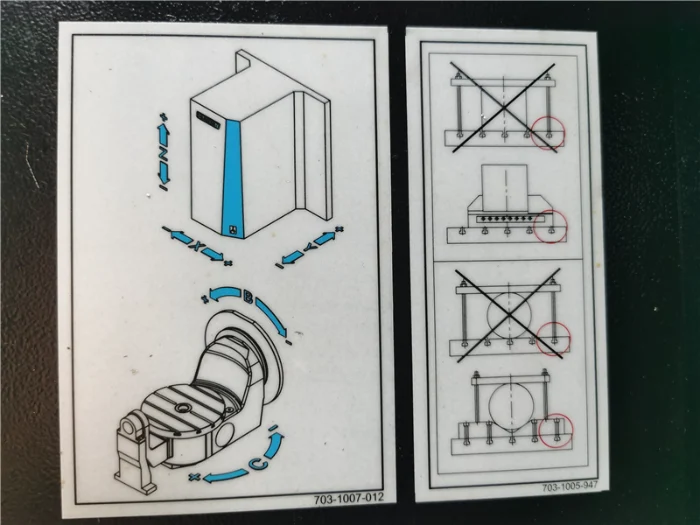

التصنيع الآلي خماسي المحاور: النحت على السطح

تستخدم مرحلة التصنيع الآلي الدقيق مركز تصنيع آلي خماسي المحاور (مثل مركز التصنيع الآلي باستخدام الحاسب الآلي من Haas وHurco خماسي المحاور):

ثقب دقيق لتجويف الأسطوانة: تُستخدم أدوات الثقب المطلية بالماس بمعدل تغذية 0.05 مم/لتر لتحقيق ثقب أسطواني ≤0.005 مم;

تصنيع الغلاف المائي: يحقق التحكم في الربط خماسي المحاور لزاوية الأداة خشونة سطح Ra0.8μm لقناة التدفق، مما يزيد من كفاءة تبديد الحرارة بمقدار 20%;

محورية تجويف العمود المرفقي: باستخدام فتحتي مسمار تحديد الموقع على السطح السفلي كمرجع، يتم إكمال تصنيع الثقب على 5 مراحل في إعداد واحد، مع وجود خطأ ≤0.008 مم.

التصنيع الآلي بالسلك EDM: التشطيب على مستوى الميكرون

بالنسبة لعيوب التصنيع الآلي على كتل الأسطوانات (مثل خطوط تقاطع الثقوب والفتحات الضيقة)، فإن ماكينة EDM سلكية متوسطة الحجم يتم تقديمه:

التعويض الدقيق: يوفر نظام القياس عبر الإنترنت تغذية مرتجعة للبيانات في الوقت الحقيقي ويضبط طاقة التفريغ تلقائيًا (جهد 20-100 فولت، تيار 2-10 أمبير)، مما يؤدي إلى استقرار عرض الشق عند 0.1 ± 0.01 مم;

جودة السطح: عمليات القطع المتعددة (التخشين ← نصف التشطيب ← التشطيب) تقلل من خشونة السطح من Ra6.3 ميكرومتر إلى Ra1.6 ميكرومتر، مما يمنع التشققات الدقيقة;

تحسين الكفاءة: يزيد التحكم الذكي في إمداد الطاقة النبضي الذكي من سرعة القطع إلى 120 مم²/دقيقة، مما يحسن الكفاءة بمقدار 40%.

خيار مواد تصنيع كتلة المحرك بنظام التحكم الرقمي باستخدام الحاسب الآلي

سبائك الألومنيوم : تشمل المواد الشائعة سبائك الألومنيوم والسيليكون. فهي خفيفة الوزن وتقلل بشكل فعال من الوزن الإجمالي للمحرك، مما يحسن من الاقتصاد في استهلاك الوقود. كما أنها تتمتع بتوصيل حراري جيد، مما يساعد في تبريد المحرك.

الفولاذ المقاوم للصدأ : مقاومة ممتازة للتآكل، مما يحمي كتلة المحرك من التآكل في البيئات القاسية. قوة عالية تضمن الثبات تحت الضغط العالي. ومع ذلك، فإن الفولاذ المقاوم للصدأ أغلى ثمناً ويصعب نسبياً تشغيله آلياً.

تصنيع كتلة محرك السيارة بالقطع تشطيب السطح:

الفوسفات : يشكل طبقة تحويل كيميائية فوسفاتية على سطح كتلة الأسطوانة. تعمل هذه الطبقة على تحسين مقاومة التآكل، وتمنع الصدأ أثناء التخزين والاستخدام. كما أنه يعزز الالتصاق بين كتلة الأسطوانة والطلاءات اللاحقة، مما يوفر أساساً جيداً لعمليات الطلاء اللاحقة وغيرها من عمليات معالجة السطح.

الطلاء بأكسيد الألومنيوم (لكتل أسطوانات سبائك الألومنيوم): يشكل طبقة أكسيد كثيفة على سطح كتلة الأسطوانة المصنوعة من سبائك الألومنيوم، مما يحسن بشكل كبير من صلابة السطح ومقاومة التآكل ومقاومة التآكل. يمكن أيضًا صبغ طبقة الأكسيد هذه لإعطاء كتلة الأسطوانة ألوانًا مختلفة لتلبية متطلبات جمالية معينة.

الطلاء : على سبيل المثال، يمكن أن يؤدي رش طلاء مقاوم لدرجات الحرارة العالية إلى تحسين مقاومة كتلة الأسطوانة للأكسدة والصدمات الحرارية في البيئات ذات درجات الحرارة العالية، مما يحمي الهيكل الداخلي. يمكن أن يقلل رش طلاء مضاد للاحتكاك من الاحتكاك بين الأجزاء المتحركة مثل المكبس وكتلة الأسطوانة، مما يقلل من فقدان الطاقة ويحسن كفاءة المحرك.

الطلاء الكهربائي : على سبيل المثال، يمكن أن يمنح الطلاء بالكروم سطح كتلة الأسطوانة صلابة عالية للغاية ومقاومة للتآكل، مع تحسين نعومة السطح، مما يساعد على تقليل الاحتكاك والتآكل. يستخدم طلاء الزنك بشكل أساسي لتحسين مقاومة كتلة الأسطوانة للتآكل ومنع الصدأ.

مراقبة الجودة: فحص الحلقة المغلقة في جميع مراحل العملية

القياس عبر الإنترنت والتحكم في الحلقة المغلقة

يدمج مركز التشغيل الآلي مقياس التداخل بالليزر ومسبار تلامس للفحص عبر الإنترنت 100% للأبعاد الرئيسية مثل قطر تجويف الأسطوانة وموضع تجويف العمود المرفقي. إذا انحرفت القيمة المكتشفة عن منطقة التفاوت المسموح به (± 0.01 مم)، يقوم النظام تلقائيًا بتصحيح مسار الماكينة لقطعة العمل التالية، مما يحقق حلقة مغلقة من "الكشف-التغذية المرتدة-التصحيح".

الفحص النهائي عن طريق القياس الإحداثي

تخضع كتلة الأسطوانة النهائية لفحص دقيق باستخدام ماكينة قياس الإحداثيات (مثل ماكينة قياس الإحداثيات (مثل ماكينة قياس الإحداثيات السداسية PC-DMIS). ويختبر ذلك في المقام الأول المناطق التي لا يمكن قياسها بواسطة الفرجار الورني أو الميكرومتر أو مقاييس الارتفاع العادية، مما يؤدي إلى إنشاء تقرير بيانات أبعاد شامل.

خاتمة تصنيع كتلة المحرك باستخدام الحاسب الآلي باستخدام الحاسب الآلي

من اختيار مواد الفولاذ المقاوم للصدأ إلى التخشين ثلاثي المحاور، والتشطيب خماسي المحاور، والتشطيب الدقيق على مستوى الميكرون عبر EDM، قامت شركتنا ببناء حاجز تكنولوجي كامل مع "دقة 0.01 مم" باعتبارها جوهرها. وقد تم تطبيق هذه التقنية في مجالات مثل محركات الطائرات وسيارات السباق عالية الأداء وتوربينات الغاز الصناعية، مما يوفر للعملاء حلول طاقة أخف وزناً وأكثر متانة وكفاءة. في المستقبل، مع دمج تحسين عملية الذكاء الاصطناعي والتكنولوجيا فائقة الدقة، فإن شركتنا ويلدو ستستمر في قيادة كتلة الأسطوانة المصنوعة من الفولاذ المقاوم للصدأ التصنيع وفقًا لمعايير أعلى.

الأسئلة الشائعة حول تصنيع كتلة المحرك باستخدام الحاسب الآلي باستخدام الحاسب الآلي

ما هو مستوى الدقة الذي يمكن تحقيقه في التصنيع الآلي باستخدام الحاسب الآلي من كتل المحرك؟

يوفر التصنيع الآلي باستخدام الحاسب الآلي لكتل أسطوانات المحرك دقة عالية، حيث تصل دقة الأبعاد في المناطق الرئيسية إلى ± 0.01 مم أو أعلى. تضمن أدوات الماكينات التي يتم التحكم فيها بالكمبيوتر، إلى جانب أدوات القطع وأنظمة القياس المتقدمة، دقة تصنيع المكونات مثل أقطار تجويف الأسطوانة، مما يضمن تشغيل المحرك بكفاءة.

ما هي المواد المستخدمة عادةً في التصنيع الآلي باستخدام الحاسب الآلي لكتل أسطوانات المحرك؟

تشمل المواد الشائعة الحديد الزهر (الحديد الزهر الرمادي وحديد الدكتايل) وسبائك الألومنيوم. يوفر الحديد الزهر الرمادي تخميد الاهتزازات ومقاومة التآكل والتوصيل الحراري الجيد؛ ويتميز حديد الدكتايل بقوة وليونة فائقة، أما سبائك الألومنيوم فهي خفيفة الوزن وتحسن كفاءة استهلاك الوقود. يعتمد اختيار المواد على أداء المحرك والتكلفة وطراز المركبة.

كم من الوقت يستغرق إكمال التصنيع الآلي باستخدام الحاسب الآلي لكتلة أسطوانة المحرك؟

يختلف وقت التصنيع اعتمادًا على مدى تعقيد تصميم كتلة الأسطوانة، وعدد ميزات التصنيع الآلي، ونوع أداة الماكينة، ومعلمات العملية. قد يتم الانتهاء من التصنيع الخشن والتشطيب الجزئي لكتلة أسطوانة بسيطة في بضع ساعات، بينما قد تتطلب كتل الأسطوانات المعقدة عشرات الساعات أو حتى وقتًا أطول لجميع العمليات.

ما هي الخطوات الرئيسية في التصنيع الآلي باستخدام الحاسب الآلي لكتل أسطوانات المحرك؟

وتشمل الخطوات الرئيسية إعداد الفراغ، والتثبيت والتثبيت في موضعه، والتشغيل الآلي الخشن، ونصف التشطيب، والتشطيب. بعد تثبيت الفراغ ووضعه في موضعه، تزيل الماكينات الخشنة المواد الزائدة، ويمهد نصف التشطيب الطريق للتشطيب، ويضمن التشطيب الأبعاد النهائية وجودة السطح.

كيف نضمن جودة كتلة المحرك بعد التصنيع باستخدام الحاسب الآلي؟

مراجعة البرنامج ومحاكاته بدقة قبل التصنيع الآلي؛ واختيار الأدوات المناسبة وفحصها واستبدالها بانتظام؛ ومراقبة الأبعاد في الوقت الفعلي أثناء التصنيع الآلي؛ وبعد التصنيع الآلي، فحص الأبعاد وخشونة السطح بشكل شامل وإجراء اختبارات غير مدمرة لضمان مطابقة كتلة الأسطوانة للمعايير.