تصنيع الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي

نظرة عامة:

احصل على أسعار تنافسية لتصنيع الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي حسب الطلب. احصل على عروض أسعار شاملة لأنواع أخرى من مواد الألومنيوم وعمليات تشطيب الأسطح الإضافية للنماذج الأولية عالية المستوى والقِطع القياسية التي يتم إنتاجها.

التفاوت المسموح به: حتى 0.002 بوصة

موك: نموذج أولي إلى دفعة صغيرة (إنتاج ضخم)

السعر : 10 ~ 500 دولار أمريكي / قطعة

وقت التسليم: 1 ~ 7 أيام

تشطيب السطح: التلميع الميكانيكي , التلميع الميكانيكي , التلميع المصقول/التشطيب المصقول , الساتان , السفع بالرمل/التفجير بالخرز , التخميد الكهربائي , التلميع بالبطاريات الكهربائية , الطلاء بالنيكل/ الكروم

ما هو التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي الفولاذ المقاوم للصدأ؟

تصنيع الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي هي عملية مؤتمتة تستخدم أدوات تحكم حاسوبية مبرمجة مسبقًا لطحن مواد الفولاذ المقاوم للصدأ وخراطة وقص وحفر المواد بدقة عالية، وإنتاج قطع أو منتجات تلبي متطلبات الحجم والشكل الدقيق.

الأنواع الرئيسية للتشغيل الآلي باستخدام الحاسب الآلي للصلب المقاوم للصدأ

فولاذ مقاوم للصدأ 304

الميزة:وباعتباره أكثر أنواع الفولاذ الأوستنيتي المقاوم للصدأ شيوعًا، فإنه يتمتع بمقاومة ممتازة للتآكل ومقاومة للحرارة وقابلية للتشكيل، كما أنه سهل اللحام والمعالجة.

التطبيق:تُستخدم على نطاق واسع في مجالات معالجة الأغذية والمواد الكيميائية والطبية، مثل معدات المطابخ والحاويات الكيميائية ومكونات الأجهزة الطبية.

قوة الشد، الخضوع (ميجا باسكال):215

معامل القص (جيجا باسكال) :77

الاستطالة عند الكسر (%) :70

الصلابة (برينل) :123

الكثافة (جم/سم^3) :8

316 فولاذ مقاوم للصدأ

الميزة:تعمل إضافة الموليبدينوم إلى الفولاذ المقاوم للصدأ 304 على تحسين مقاومة التآكل بشكل كبير، خاصةً ضد تآكل أيونات الكلوريد، مع الحفاظ على الأداء الجيد في درجات الحرارة العالية.

التطبيق:مناسب للمعدات والمكونات في البيئات القاسية مثل البيئات البحرية والمعالجة الكيميائية والمستحضرات الصيدلانية، بما في ذلك معدات معالجة مياه البحر والمفاعلات الكيميائية والأجهزة الطبية.

قوة الشد، الخضوع (ميجا باسكال):205

معامل القص (جيجا باسكال) :74

الاستطالة عند الكسر (%) :40

الصلابة (برينل) :187

الكثافة (جم/سم^3) :8.03

416 فولاذ مقاوم للصدأ

الميزة : الفولاذ المرتنزيتي غير القابل للصدأ، مع إضافة الكبريت لتحسين قابلية التشغيل الآلي، كما أنه يتمتع بقوة وصلابة عاليتين، بالإضافة إلى مقاومة جيدة للتآكل.

التطبيقات : مناسب لتصنيع الأجزاء الميكانيكية التي تتطلب قوة عالية وقابلية جيدة للتشغيل الآلي، مثل أجسام المضخات والصمامات ومكونات ناقل الحركة في السيارات.

قوة الشد، الخضوع (ميجا باسكال):275

معامل القص (جيجا باسكال) :83

الاستطالة عند الكسر (%) :30

الصلابة (برينل) :156

الكثافة (جم/سم^3) :7.8

420 الفولاذ المقاوم للصدأ

الميزة الفولاذ المارتنزيتي المقاوم للصدأ، الذي يتميز بالصلابة العالية ومقاومة التآكل. يمكن تعديل خواصه الميكانيكية من خلال المعالجة الحرارية لتلبية مختلف المتطلبات.

التطبيق : مناسبة لتصنيع أدوات القطع، والقوالب، والأدوات الجراحية، والمكونات الأخرى التي تتطلب صلابة عالية ومقاومة للتآكل.

قوة الشد، الخضوع (ميجا باسكال):345

معامل القص (جيجا باسكال) :80.7

الاستطالة عند الكسر (%) :25

الصلابة (برينل) :198

الكثافة (جم/سم^3) :7.8

الفولاذ المقاوم للصدأ 303

الميزة:يُضاف الكبريت لتحسين قابلية التشغيل الآلي وسهولة التصنيع الآلي، مع الحفاظ على المقاومة الأساسية للتآكل.

التطبيقات: مناسب لتصنيع الأجزاء التي تتطلب تصنيعًا آليًا متكررًا ولا تتطلب مقاومة عالية للغاية للتآكل، مثل الصواميل والمسامير والأعمدة وأجزاء المعدات الآلية.

قوة الشد، الخضوع (ميجا باسكال):240

معامل القص (جيجا باسكال) :77.2

الاستطالة عند الكسر (%) :50

الصلابة (برينل) :160

الكثافة (جم/سم^3) :8

2205 الفولاذ المقاوم للصدأ المزدوج 2205

الميزة : يجمع بين مزايا الفولاذ الأوستنيتي والفولاذ الحديدي المقاوم للصدأ، ويمتلك مقاومة ممتازة للتآكل، وقوة عالية، وقابلية لحام جيدة، مع كونه فعالاً من حيث التكلفة.

التطبيقات : مناسب للمعدات والمكونات في البيئات عالية الإجهاد والتآكل في صناعات مثل النفط والغاز والمواد الكيميائية، مثل الأنابيب والصمامات وأجسام المضخات.

قوة الشد، الخضوع (ميجا باسكال):620~900

معامل القص (جيجا باسكال) :220

الاستطالة عند الكسر (%) :27

الصلابة (برينل) :300

الكثافة (جم/سم^3) :7.8

الفولاذ المقاوم للصدأ 410

الميزة :يتميز الفولاذ المقاوم للصدأ المارتنسيتي المحتوي على الكروم بصلابة وقوة عالية ومقاومة جيدة للتآكل وبعض المقاومة للتآكل. وهو قابل للمعالجة الحرارية، ومغناطيسي، ويحتوي على نسبة منخفضة من النيكل.

التطبيق : يستخدم على نطاق واسع في صناعة السكاكين وأدوات المائدة، ومعالجة أجزاء الماكينات، وبعض إنتاج الأجهزة الطبية، وإنتاج المكونات المقاومة للتآكل في الغلاف الجوي في صناعة البتروكيماويات. (المحامل، والتروس، وأعمدة المضخات، ومكونات الصمامات، والمشارط، والأنابيب، والمثبتات)

قوة الشد، الخضوع (ميجا باسكال):310

معامل القص (جيجا باسكال) :73

الاستطالة عند الكسر (%) :25

الصلابة (برينل) :148

الكثافة (جم/سم^3) :7.8

تشطيب السطح لقطع التصنيع الآلي باستخدام الحاسب الآلي CNC

بعد التصنيع الآلي باستخدام الحاسب الآلي من الفولاذ المقاوم للصدأ, تشطيب السطح أمر بالغ الأهمية لتحسين أداء الأجزاء ومظهرها. فهو لا يحسِّن من جودة السطح ويعزز مقاومة التآكل والتآكل فحسب، بل يضيف أيضًا إلى جاذبيتها الجمالية. نقدم فيما يلي العديد من الطرق العملية لتشطيب السطح لقطع الفولاذ المقاوم للصدأ باستخدام الحاسب الآلي.

تشطيب آلي

يحتفظ النموذج الأولي الذي تمت معالجته بواسطة أداة الماكينة بآثار التصنيع الآلي للأداة.

الطلاء بأكسيد الألومنيوم

تعمل الأنودة على تعزيز مقاومة المعادن للتآكل والتآكل وتتيح التلوين والطلاء المناسب للمعادن.

البولندية

يعمل التلميع على تحسين تشطيب السطح والمظهر الجمالي، وهو مناسب لمواد مثل المعادن والسيراميك والبلاستيك وPMMA.

السفع بالرمل

ينطوي السفع الرملي على دفع المواد الكاشطة بضغط عالٍ أو ميكانيكيًا على قطعة العمل للحصول على طبقة نهائية نظيفة وخشنة وغير لامعة.

لمسة نهائية مصقولة

تُضفي اللمسة النهائية المصقولة نقشاً مزخرفاً على الأسطح المعدنية مما يعزز المظهر الجمالي. مناسب للألومنيوم والنحاس والفولاذ المقاوم للصدأ والمواد الأخرى.

طلاء المسحوق

يتم تطبيق طلاء المسحوق على سطح قطعة العمل عن طريق الالتصاق الكهروستاتيكي، ثم يتم معالجته في درجات حرارة عالية لتشكيل طلاء كثيف، مما يعزز مقاومة التآكل للأسطح المعدنية والبلاستيكية.

تشطيب بالطلاء الكهربائي

يتم ترسيب الطلاء المعدني على أسطح المواد من خلال عمليات التحليل الكهربائي لتعزيز مقاومة التآكل ومقاومة التآكل. هذه التقنية مناسبة للمعادن وبعض المواد البلاستيكية.

الأكسدة السوداء

يتم تشكيل طلاء الأكسيد الأسود على الأسطح المعدنية من خلال الأكسدة الكيميائية، مما يوفر تكلفة منخفضة وعملية بسيطة وانعكاسًا منخفضًا للضوء.

المعالجة الحرارية

عن طريق تغيير البنية المجهرية الداخلية للمواد المعدنية من خلال التسخين، مما يعزز الصلابة والقوة والمتانة ومقاومة التآكل.

الألودين

يشكل طبقة واقية على الأسطح من خلال التحويل الكيميائي، مما يعزز مقاومة التآكل والالتصاق. صديق للبيئة مع موصلية ممتازة.

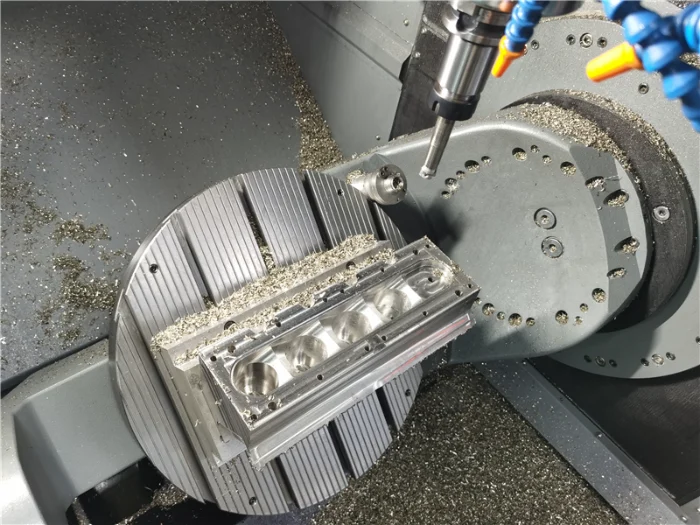

الدليل الإرشادي للتصنيع باستخدام الحاسب الآلي للقطع باستخدام الحاسب الآلي:

فحص المواد : يتم تحليل تركيبة الفولاذ المقاوم للصدأ باستخدام مطياف. بالنسبة للسلسلة 304 من الفولاذ المقاوم للصدأ، تأكد من أن الكروم ≥ 16% والنيكل ≥ 8%، وأنشئ تقريراً عن المادة.

تخطيط العمليات : يتم تقسيم المعالجة وفقًا للنموذج ثلاثي الأبعاد (STEP/IGS)، مع إعطاء الأولوية للتشغيل الآلي عالي السرعة (HSC)، مع سرعة قطع تتراوح بين 100-300 م/دقيقة.

اختيار الأداة : أدوات مطلية بالكربيد TiAlN، معدل تغذية 0.1-0.3 مم/لتر، عمق القطع 0.5-2 مم. تُستخدم أدوات PCD للمواد التي يصعب تصنيعها مثل 316L.

نقاط التحكم الرئيسية : بعد التصنيع الخشن، تعتيق بدرجة حرارة منخفضة عند 200 درجة مئوية لمدة ساعتين لتخفيف الضغط الداخلي ومنع التشوه.

معلمات القطع : تفريز الفولاذ المقاوم للصدأ 304، VC = 150 م/دقيقة، f = 0.15 مم/ضد، ap = 1.5 مم، تشحيم وتبريد رذاذ الزيت.

فحص المادة الأولى : يتم فحص أبعاد السلعة الأولى من كل دفعة باستخدام CMM، ويتم إنشاء مستند PPAP.

تواتر التفتيش : يتم اختيار 3 قطع عشوائيًا من كل 50 قطعة يتم إنتاجها على دفعات، ويتم مراقبة الأبعاد الحرجة عبر الإنترنت باستخدام مقياس قطر الليزر.

متطلبات السجل : يجب الاحتفاظ بسجلات كاملة لمعلمات التصنيع (سرعة القطع، ومعدل التغذية، وعمر الأداة) لمدة 3 سنوات على الأقل.

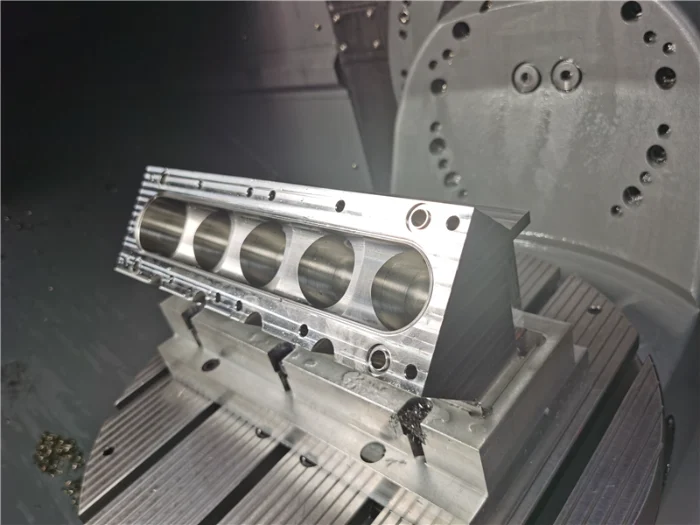

القدرة على التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي للصلب المقاوم للصدأ:

الأبعاد القصوى : 1500 مم × 800 مم × 600 مم × 800 مم × 600 مم

الحد الأدنى لأبعاد التشغيل الآلي : 5 مم × 5 مم × 0.5 مم × 0.5 مم

الحد الأقصى لطول التشغيل الآلي : 3000 مم

نطاق القطر :: φ3 مم-φ500 مم

دقة تحديد المواقع : دقة تحديد موضع المحور X/Y/Z تصل إلى ± 0.005 مم، إمكانية التكرار ± 0.003 مم

تفاوت الأبعاد الخطي : حتى درجة IT5 (± 0.013 مم/ 300 مم)

تفاوت الزوايا : ±5″

جودة السطح : الطحن المرآة النهائية Ra≤0.2 ميكرومتر، الطحن الدقيق Ra≤0.4 ميكرومتر، الطحن التقليدي Ra≤1.6 ميكرومتر

التفاوتات الهندسية : التسطيح ≤0.01 مم/1000 مم، التسطيح الأسطواني ≤0.005 مم، العمودية ≤0.008 مم/300 مم

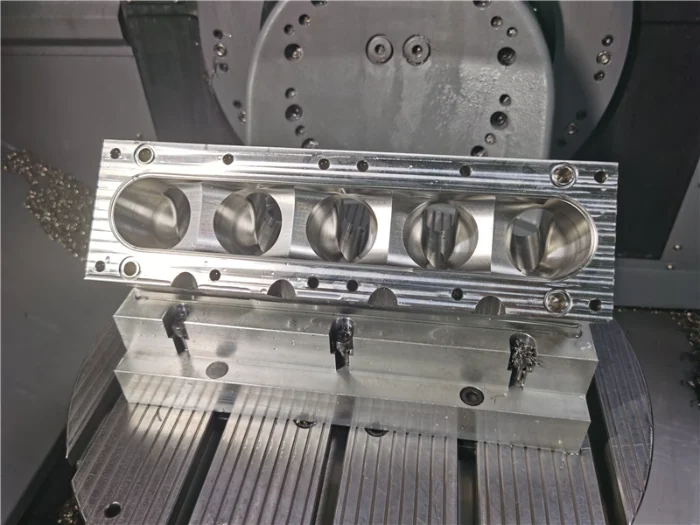

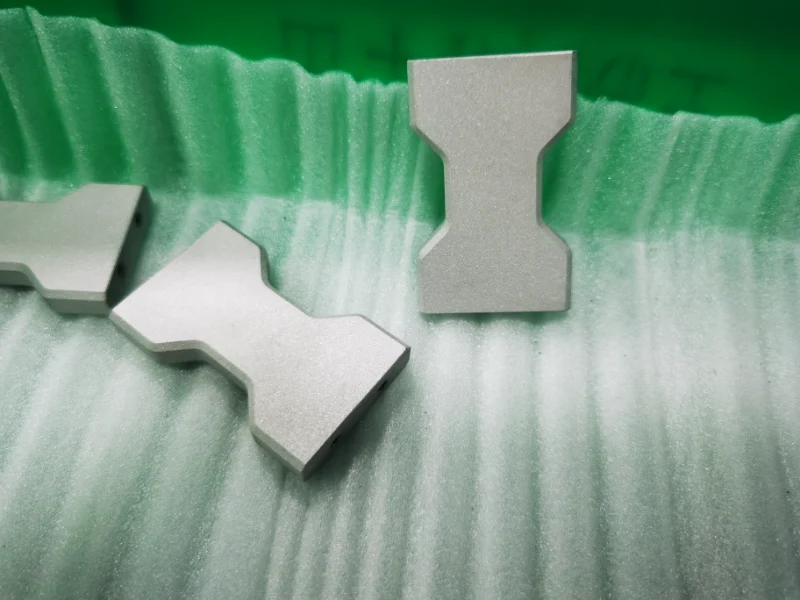

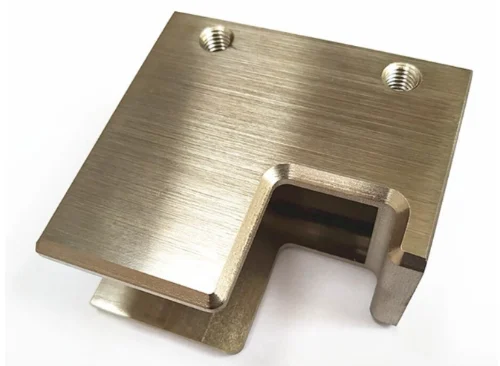

التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي لحالات الفولاذ المقاوم للصدأ

مزايا التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي للفولاذ المقاوم للصدأ

التصنيع الآلي عالي الدقة : يحقق التحكم في البرنامج دقة على مستوى الميكرون (في حدود ± 0.01 مم)، مما يلبي متطلبات التفاوت الصارمة في مجال الطيران والطب والصناعات الأخرى.

التشكيل بخطوة واحدة للهياكل المعقدة : يقلل الربط متعدد المحاور (على سبيل المثال، خمسة محاور) لتصنيع التجاويف العميقة والأسطح المنحنية غير المنتظمة من أخطاء التجميع ويحسن الأداء الكلي للقطعة.

الاستخدام الأمثل للمواد : يقلل التعشيش الدقيق المقترن بالقطع عالي السرعة من هدر الفولاذ الثمين غير القابل للصدأ مثل 316L، مما يتحكم في تكلفة الوحدة.

جودة السطح التي يمكن التحكم فيها : يحقق القطع عالي السرعة مع الأدوات الدقيقة مباشرةً تشطيبًا سطحيًا بنسبة Ra 0.8 أو أقل، مما يقلل من عمليات الصقل اللاحقة.

إنتاج آلي وفعال :: تشغيل متواصل على مدار 24 ساعة، مع كفاءة إنتاج على دفعات أعلى بـ 3-5 مرات من أدوات الماكينات العادية، ومناسبة للطلبات ذات الحجم الكبير.

مرونة عالية في المعالجة : يمكن تبديل القِطع للتشغيل الآلي ببساطة عن طريق تعديل البرنامج، دون تغيير القوالب، مما يقلل من وقت التحضير قبل الإنتاج.

تطبيق التصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي

الفضاء الجوي: تصنيع شفرات توربينات المحركات، والمكونات الهيكلية، وأجزاء النظام الهيدروليكي، باستخدام مقاومة درجات الحرارة العالية (على سبيل المثال، 310S تتحمل 1900 درجة فهرنهايت) ومقاومة التآكل.

الأجهزة الطبية: تصنيع الغرسات الجراحية (مفاصل الركبة ومفاصل الورك)، وأنابيب الخزعة، وحوامل الشفرات، التي تفي بمعايير العقم والتوافق الحيوي.

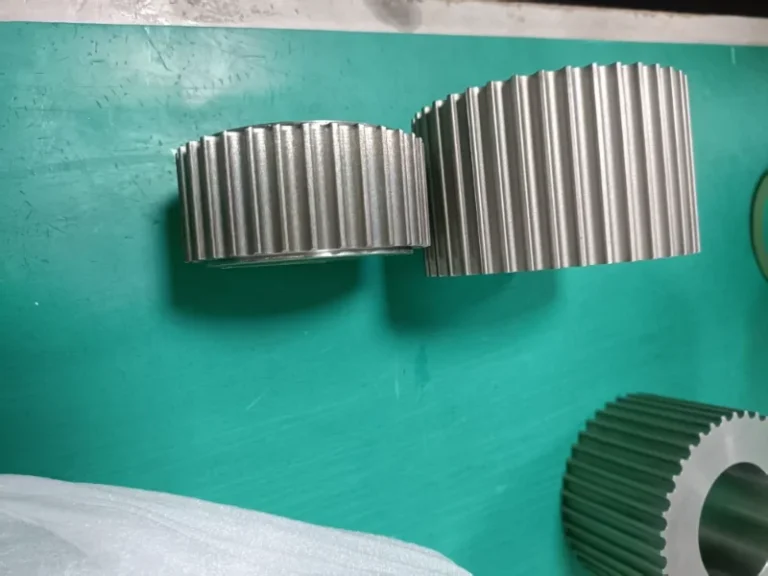

صناعة السيارات: إنتاج مكونات ناقل الحركة عالية الدقة (الأعمدة والتروس)، وأجزاء نظام الوقود، والأجزاء الزخرفية، وتحقيق التوازن بين مقاومة التآكل والجماليات.

معدات تجهيز الأغذية: تصنيع الصمامات، وأجسام المضخات، وتجهيزات الأنابيب، التي تلبي متطلبات مقاومة التآكل وسهولة التنظيف من الفولاذ المقاوم للصدأ 304/304L.

الهندسة البحرية: تصنيع مكونات السفن ومعدات المنصات البحرية، بالاعتماد على مقاومة الفولاذ المقاوم للصدأ المزدوج 316L للتآكل في مياه البحر.

الصناعات الكيميائية والبترولية: إنتاج المضخات، والصمامات، وتجهيزات الأنابيب، ومكونات المفاعلات، القابلة للتكيف مع ظروف التشغيل القاسية التي تشمل الأحماض القوية والقلويات القوية ودرجات الحرارة والضغوط العالية.

الأسئلة الشائعة حول التصنيع باستخدام الحاسب الآلي للقطع باستخدام الحاسب الآلي

كيف يمكن منع التآكل السريع للأداة أثناء التصنيع الآلي باستخدام الحاسب الآلي للفولاذ المقاوم للصدأ؟

استخدم أدوات الكربيد (مثل YG6 أو YG8) أو الأدوات المطلية (طلاء TiAlN) لتحسين مقاومة التآكل.

تقليل سرعة القطع (100-200 م/دقيقة موصى بها) لتقليل تراكم الحرارة.

استخدم سائل التبريد للتشحيم والتبريد الكافي لتجنب القطع الجاف.

كيف يمكن حل مشكلة الحافة المتراكمة أثناء تصنيع الفولاذ المقاوم للصدأ؟

استخدم أدوات حادة بزاوية أشعل النار بزاوية 10° - 20° وزاوية خلوص 5° - 8° لتقليل مقاومة القطع.

قم بزيادة معدل التغذية (0.15-0.3 مم/لتر) لتعزيز تكسير البُرادة.

استخدم الطحن بالتسلق لتقليل الاحتكاك بين البُرادة والأداة.

كيف يمكن التحكم في تشوه الجزء بعد تصنيع الفولاذ المقاوم للصدأ؟

قم بإجراء معالجة تقادم بدرجة حرارة منخفضة (على سبيل المثال، 200 درجة مئوية × 2 ساعة) بعد المعالجة الآلية الخشنة للتخلص من الإجهاد الداخلي.

تحكم في عمق القطع (0.5-2 مم) لتجنب الإفراط في عمق القطع الفردي.

استخدام التشغيل الآلي المتماثل أو عمليات التقليب المتعددة لموازنة توزيع الضغط.

ماذا لو كانت خشونة سطح الفولاذ المقاوم للصدأ المصنوع باستخدام الحاسب الآلي لا تفي بالمعايير؟

استبدل الأدوات بانتظام لضمان وجود حافة قطع حادة (خشونة السطح ≤ Ra0.4).

تحسين معلمات القطع: VC = 150 م/دقيقة، f = 0.15 مم/ضد، ap = 1.5 مم.

استخدم التشحيم برذاذ الزيت أو سائل التبريد عالي الضغط لتحسين إزالة البُرادة.

ما هي الاختلافات الرئيسية بين التصنيع الآلي باستخدام الحاسب الآلي للفولاذ المقاوم للصدأ والفولاذ العادي؟

خصائص المواد: يتميّز الفولاذ المقاوم للصدأ بصلابة أعلى (HRC≥25) وصلابة أكبر، ولكن الموصلية الحرارية أقل (فقط ثلث الفولاذ الكربوني).

تحديات التصنيع: عرضة لتصلب الشغل (زيادة صلابة 30%-50% في منطقة القطع)، والتآكل السريع للأداة، وسهولة خدش السطح.

متطلبات العملية: تتطلب سرعات قطع أقل، وتبريدًا أكثر كفاية، وأدوات أكثر دقة، والتحكم في التشوه الحراري.