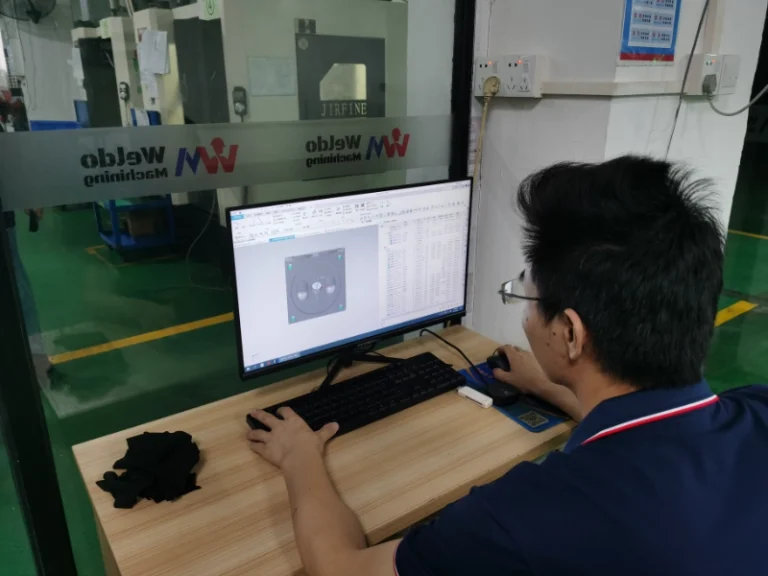

التصنيع الآلي باستخدام الحاسب الآلي البرونزي

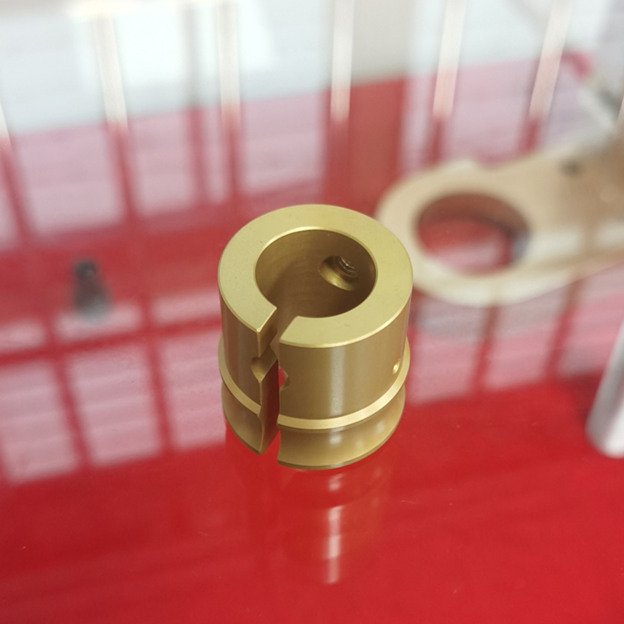

يشير مصطلح التصنيع باستخدام الحاسب الآلي للبرونز إلى عملية استخدام تقنية التحكم العددي بالكمبيوتر (CNC) لإجراء عمليات القطع الدقيق، والطحن، والحفر، والحفر، والخراطة، والطحن، وغيرها من عمليات التصنيع الآلي على المواد البرونزية. وينتج عن ذلك في النهاية مكونات أو منتجات برونزية تفي بمتطلبات رسومات التصميم (الحجم، ونطاق التفاوت المسموح به). البرونز عبارة عن سبيكة من النحاس والقصدير (Sn)، مع أنواع معينة تتضمن عناصر مثل الرصاص (Pb) والزنك (Zn) والفوسفور (P) لضبط الخصائص. إن مزايا الأتمتة والدقة العالية التي تتميز بها الماكينات بنظام التحكم الرقمي تجعلها واحدة من العمليات الأساسية التي يشيع استخدامها في التصنيع الميكانيكي والأجهزة الدقيقة والفضاء وغيرها من المجالات.

السعر : 15-70 دولار أمريكي/حاسوب شخصي

الحد الأدنى لسُمك الجدار : 0.5 مم

التفاوتات المسموح بها : 0.001 مم

الحد الأقصى لجزء الشغل :: 2000 مم * 1000 مم * 1000 مم * 1000 مم

نوع آخر من البرونز متوفر في ويلدو : برونز القصدير، برونز الألومنيوم، برونز المحامل، برونز القصدير الرصاصي (C952، C932، C642، C863)

الخواص الفيزيائية لمختلف سبائك البرونز CNC الجزء

قوة الشد، وقوة التعب، والاستطالة عند الكسر، والصلابة، والكثافة.

| المواد | الصف | قوة الشد | قوة الإجهاد | الاستطالة | الصلابة | الكثافة | الملاحظات |

|---|---|---|---|---|---|---|---|

| برونز القصدير | CuSn10 (GB/T 5231) | 310-550 ميجا باسكال | 120-180 ميجا باسكال | 10%-40% | 65-110 HB 65-110 HB | 8.7 - 8.9 جم/سم مكعب | 9%P3T-11% Sn، مصبوب |

| CuSn6 (ASTM B103) | 280-480 ميجا باسكال | 110-160 ميجا باسكال | 15%-45% | 60-100 هكتار | 8.6 - 8.8 جم/سم مكعب | 5%-7% Sn، صلب | |

| ألومنيوم برونزي | CuAl10Fe3 (GB/T 5231) | 650-850 ميجا باسكال | 250-320 ميجا باسكال | 5%-15% | 180-240 هكتار | 7.5-5-7.8 جم/سم مكعب | 9%P3T-11% Al، مزورة |

| CuAl11Ni6Fe5 (ASTM B150) | 750-950 ميجا باسكال | 280-350 ميجا باسكال | 3%-10% | 200-260 هكتار | 7.6 إلى 7.9 جم/سم مكعب | 10%P3T-12% Al، مروي | |

| محمل برونزي | CuSn10Pb1 (GB/T 1176) | 280-450 ميجا باسكال | 100-150 ميجا باسكال | 8%-25% | 60-95 هكتار | 8.6 - 8.8 جم/سم مكعب | 9%-11% Sn، 0.5%-1.5% Pb |

| CuPb15Sn8 (ASTM B22) | 220-350 ميجا باسكال | 80-130 ميجا باسكال | 15%-30% | 50-80 هكتار | 8.5 - 8.7 جم/سم مكعب | 14%-16% Pb، 7%-9% Sn | |

| رصاص-قصدير-برونزي | CuSn5Pb5Pb5Zn5 (GB/T 5231) | 250-400 ميجا باسكال | 90-140 ميجا باسكال | 12%-35% | 55-90 هكتار | 8.4 - 8.6 جم/سم مكعب | 4%-6% Sn، Pb، Zn |

| CuSn10Pb5 (ASTM B505) | 300-500 ميجا باسكال | 110-170 ميجا باسكال | 10%-30% | 70-105 HB 70-105 HB | 8.7 - 8.9 جم/سم مكعب | 9%P3T-11% Sn, 4%-6% Pb |

التشطيبات السطحية للتصنيع باستخدام الحاسب الآلي باستخدام الحاسب الآلي للبرونز

ويتميز البرونز بطبيعته بمقاومة ممتازة للتآكل ولا يحتاج بشكل عام إلى معالجة سطحية. ومع ذلك، ولزيادة تعزيز متانته أو لتلبية المتطلبات الجمالية والوظيفية، نقدم في Weldo خدمات مثل السفع الرملي والصقل بالتحليل الكهربائي والطلاء والطلاء الكهربائي والطلاء الكيميائي.

| العملية | الوصف |

|---|---|

| كما تم تشكيله آلياً | بعد عمليات التفريز باستخدام الحاسب الآلي، والخراطة، والطحن، والطحن، وعمليات التصنيع الأخرى، يتم الحفاظ على حالة السطح الأصلية. |

| التلميع | يكشط السطح حتى يصبح ناعمًا وبراقًا، مما يزيل الخدوش ويعزز الانعكاسية. يتراوح Ra من 0.025-0.1 ميكرومتر |

| السفع بالرمل | تستخدم نفاثات كاشطة عالية السرعة (مثل رمل الكوارتز) لإنشاء قوام خشن/غير لامع موحد، وإزالة الأكاسيد أو تحسين التصاق الطلاء. |

| البهلوان | تقوم بتدوير القِطع باستخدام مواد كاشطة في أسطوانة لإزالة الحواف وتدويرها وصقل الأسطح، وهي مثالية للقطع صغيرة الحجم. |

| إلكتروبوليش | يزيل النتوءات الدقيقة عن طريق التحليل الكهربائي للحصول على سطح لامع وأملس؛ يعزز مقاومة التآكل، ويستخدم في الأجزاء الدقيقة المصنوعة من الفولاذ المقاوم للصدأ. |

| الألودين | طلاء كيميائي تحويلي للبرونز، يشكّل طبقة أكسيد لتعزيز مقاومة التآكل ويساعد على التصاق الطلاء. |

| المعالجة الحرارية | تغيير بنية المواد عن طريق التسخين/التبريد لتحسين الصلابة/القوة (مثل التبريد)، دون تغيير مباشر في المظهر. |

| الأكسدة السوداء | يُشكل طبقة أكسيد أسود على قطعة العمل البرونزية لمنع الصدأ أو الزخرفة أو تقليل الوهج؛ رقيقة وذات تأثير ضئيل الحجم. |

| نيكل عديم النيكل | ترسب طبقة نيكل موحدة عن طريق التفاعل الكيميائي (بدون كهرباء)، مقاومة للتآكل/التآكل، يمكن التحكم في سمكها. |

| طلاء الكروم | ترسيب الكروم كهربائياً؛ كروم زخرفي (لامع) أو كروم صلب (مقاوم للتآكل)، يستخدم في قطع غيار السيارات والأدوات الصحية. |

| طلاء المسحوق | يوضع المسحوق الجاف كهروستاتيكيًا، ويتم معالجته في درجة حرارة عالية للحصول على طلاء قوي ومتنوع الألوان؛ مقاوم للتآكل/التآكل. |

| لمسة نهائية مصقولة | يفرك السطح في اتجاه واحد لإنشاء خطوط دقيقة متواصلة؛ زخرفي ومقاوم للتآكل، يستخدم للأجهزة البرونزية. |

إيجابيات وسلبيات التصنيع الآلي باستخدام الحاسب الآلي للبرونز

الإيجابيات

1. قابلية جيدة للتشغيل الآلي: البرونز ناعم نسبيًا، مع مقاومة قطع منخفضة. يسبب تآكل أقل للأداة ويناسب الأجزاء المعقدة الشكل.

2. مقاومة ممتازة للتآكل: يحتوي البرونز المحتوي على القصدير على صلابة سطح معتدلة، مما يجعل الأجزاء المشكّلة آليًا مثالية لمكونات الاحتكاك مثل المحامل والتروس.

3. مقاومة قوية للتآكل: أفضل من الفولاذ العادي في الهواء، ومياه البحر، وما إلى ذلك، ومناسب للبيئات الخارجية أو الرطبة.

4. توصيل حراري وكهربائي جيد: يحتفظ البرونز بخصائص البرونز المتأصلة، وهو مناسب للأجزاء المبعِّدة للحرارة أو الموصلة للحرارة.

5. ثبات عالي الأبعاد: الحد الأدنى من التشوه بعد التصنيع، مما يضمن دقة عالية للأجزاء الدقيقة.

السلبيات

1. ارتفاع تكلفة المواد: البرونز أغلى ثمناً من الفولاذ والألومنيوم وما إلى ذلك، مما يؤدي إلى ضغط التكلفة في الإنتاج الضخم.

2. كثافة عالية: الأجزاء المشكّلة آليًا ثقيلة، مما قد يزيد من الوزن الإجمالي للمعدات - غير مناسب للاحتياجات خفيفة الوزن.

3. كفاءة التشغيل الآلي المحدودة: على الرغم من سهولة القطع، إلا أن سبائك البرونز عالية الصلابة (مثل برونز الألومنيوم) قد تسبب التصاق الأداة أثناء التشغيل الآلي عالي السرعة.

4. قيود المعالجة السطحية: تتمتع بعض سبائك البرونز بلمعان متوسط بعد التصنيع؛ وهناك حاجة إلى مزيد من الصقل للحصول على زخرفة عالية.

5. ضعف قابلية اللحام: أصعب في اللحام من الفولاذ أو الألومنيوم؛ ويفضل الربط الميكانيكي للتجميع بعد التصنيع الآلي.

مجالات استخدامات التصنيع باستخدام الحاسب الآلي للأجزاء البرونزية

ونظرًا لمقاومة البرونز الممتازة للتآكل، والمتانة، والاستقرار الكيميائي، فإننا كثيرًا ما نقوم بتصنيع مكونات مُشَكَّلة باستخدام الحاسب الآلي لعملائنا. وفيما يلي مجالات الاستخدام الرئيسية:

قطاع الآلات الصناعية وناقل الحركة: الاستفادة من مقاومة البرونز للتآكل ومعامل الاحتكاك المنخفض، حيث يتم إنتاج المحامل المنزلقة والتروس والتروس الدودية وبكرات الصمامات الهيدروليكية في المقام الأول.

قطاع الهندسة البحرية وبناء السفن: الاستفادة من مقاومة البرونز للتآكل الملحي والقلويات، وتصنيع مكونات أنظمة دفع السفن وملحقات الأجهزة البحرية وأجزاء ماكينات الموانئ بشكل أساسي.

قطاع الفضاء الجوي: تتيح مقاومة البرونز لدرجات الحرارة العالية، والتوصيل الكهربائي، والقوة المعتدلة، ومقاومة التآكل إنتاج أجسام الصمامات، وتجهيزات القنوات، وأدلة الموجات البرونزية، والبطانات الدقيقة.

قطاع الإلكترونيات 3C: تسهّل الموصلية الحرارية والكهربائية للبرونز تصنيع موصلات الإشارة للأدوات المتطورة، والأطراف الموصلة للوحات الدارات الكهربائية، والأغلفة الواقية لأجهزة الاستشعار، والمشتتات الحرارية للرقائق، والوسادات الحرارية.

قطاع المعدات الطبية: توفر سبائك البرونز الطبية توافقًا حيويًا لموصلات المفاصل الاصطناعية، وقضبان توجيه آلة التصوير المقطعي المحوسب، ومكونات تحديد المواقع في أدوات التشخيص، ومحامل قبضة الأسنان.

المعالجة الفنية والعتيقة: تُستخدم اللمسات النهائية البرونزية المزخرفة والمظهر الزخرفي العتيق في المقام الأول في المنحوتات البرونزية والمقابض البرونزية وتروس الساعات وقلب صمامات آلات النفخ وأكمام أعمدة المفاتيح.

الأسئلة الشائعة حول تصنيع القِطع البرونزية باستخدام الحاسوب

برونز الألومنيوم: يشيع استخدامه لتصنيع الأجزاء الميكانيكية شديدة التحمل التي تتطلب قوة عالية ومقاومة للتآكل، مثل المحامل والتروس. ونظرًا لصلابته العالية، يلزم استخدام أدوات مقاومة للتآكل مثل إدخالات الكربيد.

برونز الرصاص: يُظهر مزايا كبيرة عند تصنيع القِطع المعقدة الشكل مثل بكرات الصمامات الهيدروليكية. تقلل خصائصه المتميزة في كسر البُرادة من تشابك البُرادة أثناء التصنيع الآلي باستخدام الحاسب الآلي.

تشوه الأجزاء رقيقة الجدران: إن صلابة البرونز المنخفضة تجعل الهياكل رقيقة الجدران عرضة للتشوه الناجم عن الاهتزاز أثناء التصنيع الآلي. تتضمن الحلول تحسين مسارات الأدوات (على سبيل المثال، القطع الطبقي)، واستخدام تركيبات التثبيت اللينة (على سبيل المثال، الوسادات المطاطية)، واختيار معلمات قوة القطع المنخفضة.

الثقوب الصغيرة أو نتوءات الحواف: تسبب ليونة البرونز نتوءات في المناطق الدقيقة. أضف خطوات ما بعد المعالجة مثل الصقل أو إزالة النتوءات بالليزر، مقترنة بأدوات حادة وعالية الدقة (مثل المثاقب الدقيقة عالية الحلزون).

الصقل الكهربائي: يحسّن نعومة السطح ويزيل النتوءات المجهرية. مناسب للأدوات الدقيقة أو القطع الزخرفية مثل صمامات الآلات الموسيقية.

طلاء بالقصدير أو النيكل: يعزز مقاومة التآكل والتوصيل. يشيع استخدامه في الموصلات البرونزية أو الملامسات الموصلة في الأجهزة الإلكترونية.

اسوداد: ينشئ لمسة نهائية سوداء غير لامعة لتلبية المتطلبات الجمالية أو المضادة للوهج، مثل الآلات القديمة أو مكونات المعدات البصرية.

تبسيط تدفق العملية: بالنسبة للأسطح غير الحرجة ذات الحد الأدنى من متطلبات الزخرفة، اعتمد نهج "السطح الخام المُشغّل آليًا". دمج الميزات في مسار أدوات واحد لتقصير دورات التصنيع الآلي.

تخطيط إنتاج الدفعات: بالنسبة للطلبيات ذات الدفعات الصغيرة (10-50 قطعة)، خصص وقت الإعداد عبر أجزاء متعددة. بالنسبة للطلبات ذات الكميات الكبيرة (> 100 قطعة)، استخدم ماكينات بنظام التحكم الرقمي عالية السرعة لتعزيز الكفاءة وتقليل تكاليف العمالة للوحدة.

العوامل المؤثرة: يُفضَّل استخدام دقة أعلى لأداة الماكينة (دقة تحديد الموضع ≤ 0.003 مم)؛ استخدام أدوات قطع عالية الصلابة لتقليل الانحرافات الناجمة عن الاهتزازات؛ استبدال الأدوات على الفور أثناء التصنيع الآلي لتقليل احتمالية الخطأ؛ التحكم في درجة حرارة بيئة المعالجة (على سبيل المثال، 20 ± 2 درجة مئوية)؛ تجنب التصنيع الآلي المستمر لفترات طويلة للمكونات الكبيرة للتخفيف من مشاكل التمدد الحراري.