Применение алюминиевых сплавов в 4-осевом фрезерном станке с ЧПУ

Алюминиевые сплавы стали одним из наиболее широко используемых цветных металлов в 4-осевой Фрезерные станки с ЧПУ благодаря их превосходной удельной прочности, обрабатываемости и экономичности. Среди них три признанные во всем мире марки -6061-T6, 7075-T6, и 2024-T3-доминируют на рынках автомобильной техники, аэрокосмических конструкционных элементов и высокопрочного крепежа соответственно. Понимание различий в их производительности и логики, лежащей в основе соответствия их характеристик обработки, имеет решающее значение для точного производства.

Сравнение характеристик сплава Core

Ниже приведено сравнение ключевых параметров этих трех репрезентативных алюминиевых сплавов с данными, собранными из международных стандартов на материалы и практики 4-осевого фрезерования с ЧПУ:

| Марка сплава | Первичные легирующие элементы | Прочность на разрыв (МПа) | Твердость (HB) | Плотность (г/см³) | Обрабатываемость | Типовые применения |

|---|---|---|---|---|---|---|

| 6061-T6 | Si (0.6%), Mg (1.0%) | 240-290 | 95 | 2.7 | Превосходно | Детали автомобильных шасси, механические опоры/кронштейны, рамы машин |

| 7075-T6 | Zn (5,6%), Mg (2,5%) | 570-640 | 150-160 | 2.81 | Средний | Крылья самолетов, компоненты ракет |

| 2024-T3 | Cu (4,4%), Mg (1,5%) | 430-470 | 120 | 2.78 | Хорошо | Фитинги для аэрокосмической промышленности, нефтяные трубы высокого давления |

Точность обработки и выбор материала для 4-осевой фрезерной обработки с ЧПУ

Достижимая точность f-класса (прецизионный класс, ±0,05 мм) и m-класса (средний класс, ±0,1 мм) допуски на сайте ISO 286 Стандарты напрямую зависят от стабильности резки материала и соответствия параметров 4-осевого фрезерного станка с ЧПУ:

6061-T6: благодаря отличной обрабатываемости (низкие силы резания, непрерывная стружка) подходит для серийного производства автомобильных деталей, требующих точности класса "m", например, корпусов трансмиссий. Японская техническая документация Mazak рекомендует частоту вращения шпинделя 1500-3000 rpm и скорости подачи 0,1-0,3 мм/об, в сочетании с инструментами из быстрорежущей стали, для удовлетворения требований 4-осевого фрезерования с ЧПУ.

7075-T6: его сверхвысокая прочность (572 МПа) вызывает значительное упрочнение при обработке. Для достижения точности f-класса требуются инструменты из твердого сплава или PCD. Сайт Haas Aerospace Machining Guide рекомендует скорость вращения шпинделя 800-1500 об/мин и скорость подачи 0,05-0,15 мм/об, а также туманное охлаждение для контроля тепловой деформации. Обычно такие станки используются для 4-осевого фрезерования с ЧПУ деталей шасси самолетов.

2024-T3: сбалансированное сочетание умеренной прочности и хорошей обрабатываемости делает его предпочтительным выбором для аэрокосмического крепежа, надежно обеспечивая допуски ±0,08 мм. DMG MORI рекомендует скорость вращения шпинделя 2000-4000 об/мин и отдает предпочтение фрезам с мелким шагом для минимизации отрыва поверхности, что очень важно для контроля качества поверхности при 4-координатном фрезеровании с ЧПУ.

Основные выводы: Прочность материала положительно коррелирует с требованиями к точности обработки, но проблемы обработки могут быть смягчены за счет модернизации инструмента (например, PCD-инструментов для 7075) и оптимизации параметров. 6061-T6 доминирует на рынках общего машиностроения благодаря своей экономичности, в то время как 7075-T6 монополизирует высококлассные аэрокосмические приложения в четырехкоординатном фрезеровании с ЧПУ благодаря своей превосходной прочности.

Ссылки на параметры 4-осевых фрезерных станков с ЧПУ международных производителей

Рекомендации по обработке Mazak 7075-T6: Черновое фрезерование твердосплавными концевыми фрезами φ20 мм, Vc=300-400 м/мин, Ap=5-8 мм; переход на PCD-инструменты φ10 мм для чистового фрезерования при Vc=1000-1500 м/мин, обеспечивая Ra≤1,6 мкм.

Решение для обработки тонкостенных деталей Trumpf 2024: Использование высокоскоростного шпинделя (30 000 об/мин) и технологии HSC позволяет выполнять четырехкоординатное фрезерование с ЧПУ тонкостенных деталей толщиной 0,5 мм с тепловая деформация контролируется в пределах 0,02 мм.

Эти данные свидетельствуют о том, что фрезерование алюминиевых сплавов с ЧПУ по четырем осям требует создания тройной системы согласования "материал-инструмент-станок" для достижения максимальной эффективности при соблюдении стандартов допусков ISO.

Технические характеристики 4-осевой фрезерной обработки с ЧПУ для деталей из алюминиевых сплавов

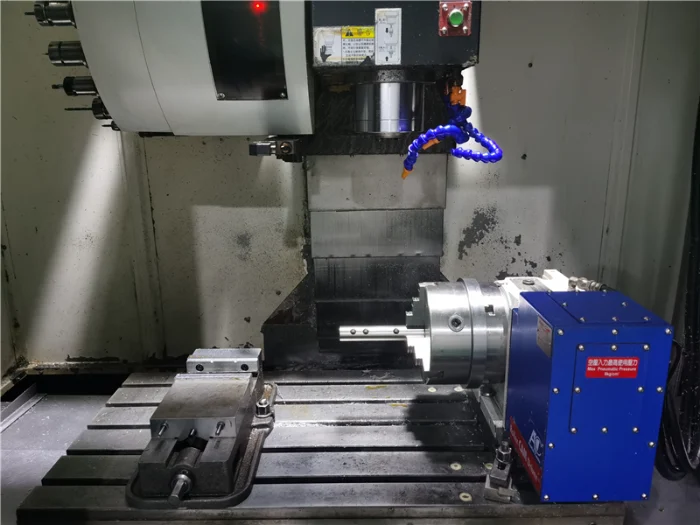

Технология 4-осевого фрезерования с ЧПУ обеспечивает многоповерхностную обработку сложных деталей из алюминиевых сплавов за один установ благодаря согласованному управлению осями X, Y, Z и поворотной осью (обычно осью A), повышая эффективность на 40% по сравнению с традиционной трехкоординатной обработкой. К основным преимуществам станка относятся снижение частоты зажима (с 3-5 раз до одного раза) и минимизация суммарной погрешности (≤±0,01 мм), что делает его особенно подходящим для обработки крупных аэрокосмических конструктивных элементов (например, интегральных блисков) и прецизионных медицинских деталей (например, искусственных суставов). Типичный 4-осевой фрезерный центр с ЧПУ оснащен высокоточными шарико-винтовыми парами и линейными направляющими, обеспечивающими точность позиционирования ±0,006 мм и повторяемость ±0,003 мм. Поворотная ось поддерживает поворот на угол от -90° до +90° или непрерывное вращение на 360° для удовлетворения требований к многоугольной обработке.

Сравнение ключевых параметров основного 4-осевого фрезерного оборудования с ЧПУ показывает: Haas UMC-750 превосходит четырехкоординатные фрезерные станки с ЧПУ для производства прецизионных медицинских компонентов благодаря точности позиционирования ±0,002 мм и модульной конструкции магазина инструментов. Высокоскоростной четырехосевой сверлильно-фрезерный центр DMG MORI использует двухшпиндельную конфигурацию (9,6 кВт + 6,0 кВт) в паре с поворотным столом с сервоприводом. Такая конфигурация позволяет одновременно фрезеровать с ЧПУ по четырем осям множество деталей, таких как конические отверстия и отверстия под замок в алюминиевых оконных и дверных профилях, обеспечивая повышение эффективности на 50% по сравнению с одношпиндельными моделями.

Что касается технических стандартов для 4-осевого фрезерного станка с ЧПУ: - ISO 230-1 (Стандарт испытаний рабочих характеристик станков) устанавливает допуск точности позиционирования линейной оси (0,008 + 0,005L/1000) мм и точность индексации поворотной оси ≤ ±5″, обеспечивая точность оборудования на базовом уровне. Стандарт Американского национального института стандартов (ANSI) B5.54 устанавливает комплексную систему контроля качества путем проведения испытаний на силу резания (отклонение <0,01 мм при ≤200 Н) и проверки термической стабильности (погрешность ≤0,005 мм после 4 часов непрерывной обработки). Эта система удовлетворяет требованиям по допуску ±3 мкм для аэрокосмических компонентов из алюминиевых сплавов. Компенсация в реальном времени с помощью лазерного интерферометра (точность ±0,5 мкм/м) и оптимизация параметров резания на основе искусственного интеллекта (например, динамическая регулировка скорости подачи) позволяют добиться стабильности фрезерования на микронном уровне.

Ключевые точки оптимизации для 4-осевого фрезерования с ЧПУ

Для 4-осевой обработки алюминиевых сплавов требуются специализированные инструменты (например, 3-фланцевые Фрезы из PCD), скорости резания 2000 м/мин, скорости подачи 30-50 м/мин, микроатомизированные системы охлаждения (давление 0,5-0,8 МПа) для предотвращения налипания инструмента и окисление. Для тонкостенных деталей (толщина стенок < 2 мм) используйте осевой зажим со вспомогательными опорными приспособлениями. Непрерывная регулировка параметров резания во время фрезерования с помощью контроля вибрации (порог ≤ 0,1g).

Анализ применения технологии 4-осевой фрезерной обработки с ЧПУ

Технология 4-осевого фрезерования с ЧПУ, используя свою способность обрабатывать сложные поверхности и высокие характеристики точности, достигла глубокого применения в таких критически важных отраслях, как аэрокосмическая промышленность, автомобилестроение и медицинское оборудование. Это позволило сформировать трехмерную систему внедрения технологий по принципу "промышленный спрос - свойства материала - инновационный процесс". Приведенный ниже анализ объединяет техническую документацию международных производителей и типичные примеры финишной обработки:

Аэрокосмический сектор: 4-осевая фрезерная обработка с ЧПУ для легких и высокопрочных структурных компонентов

Потребность аэрокосмической промышленности в легких деталях из алюминиевых сплавов со сложной геометрией привела к прорыву в технологии четырехкоординатного фрезерования с ЧПУ. В качестве примера можно привести обработку лопаток двигателя из алюминиевого сплава 7075-T6, Mazak 5-осевое оборудование Linkage (хотя 5-осевой В данном случае в качестве основы использовалась технология четырех осей. Благодаря сочетанию вращения по оси A и связи по оси XYZ поверхность лопатки обрабатывалась за один установ. Это позволило сократить количество операций зажима на 30% по сравнению с традиционными трехкоординатными процессами, что значительно уменьшило суммарные погрешности. Для тонкостенных деталей неправильной формы (со съемом материала более 80%), обрабатываемых на аэрокосмическом предприятии, 4-осевое фрезерование с технологией позиционирования стержневого вала (радиальное биение ≤0,01 мм, концентричность ≤0,02 мм) повысило эффективность обработки на 75%, заменив первоначальное пятиосевое решение. Кроме того, в конструкции планера из алюминиевого сплава 2024-T4 используется 4-осевой послойный процесс фрезерования. Это позволило снизить вес на 15% при сохранении прочности на разрыв 470 МПа, что соответствует жестким требованиям, предъявляемым к таким самолетам, как C919.

Автомобильное производство: 4-осевая фрезерная обработка с ЧПУ для прецизионных компонентов силовых агрегатов

Сорок процентов спроса на станки с ЧПУ в автомобильной промышленности приходится на четырехкоординатное фрезерование с ЧПУ для компонентов силовых агрегатов из алюминиевых сплавов. Блок цилиндров из алюминиевого сплава 6061-T6 обрабатывается на японском обрабатывающем центре Fanuc Robodrill по технологии "черновая обработка + двухэтапная чистовая обработка": Черновая обработка снимает 85% заготовки с производительностью 120 мм²/мин, а чистовая обработка достигает шероховатости поверхности Ra 1,6 мкм с помощью высокоскоростного шпинделя со скоростью 10 000 об/мин. Для обработки лотков аккумуляторных батарей новых энергетических автомобилей 4-осевое фрезерное оборудование с ЧПУ использует колебания по оси U для формирования сложных Т-образных пазов за одну операцию, контролируя допуски до ±0,05 мм для удовлетворения требований к герметизации аккумуляторных модулей. Производители автомобильных компонентов применяют 4-осевую токарно-фрезерную технологию для обработки корпусов трансмиссий, повышая эффективность производства на 30% при достижении критической точности позиционирования системы отверстий ≤0,02 мм.

Медицинские приборы: Биосовместимая 4-осевая фрезерная обработка с ЧПУ для имплантатов

Спрос на качество поверхности и геометрическую точность медицинских имплантатов из алюминиевых сплавов стимулирует инновации в области 4-осевого фрезерования с ЧПУ. При обработке ортопедических имплантатов из алюминиевого сплава 2024 компания GF Machining Solutions MIKRON HSM 400U достигает зеркального покрытия Ra 0,8 мкм благодаря синхронизированному движению по 4 осям и инструментам со сверхтвердым покрытием (материал WC-Co), что снижает риск возникновения послеоперационных воспалительных реакций. При четырехкоординатном фрезеровании зубных абатментов с ЧПУ распределенная система управления управляет осью A для непрерывного вращения на 360°. В паре с шаровидной фрезой диаметром 0,1 мм она выполняет сложную кольцевую гравировку с погрешностями перехода поверхности ≤0,03 мм. Для искусственных суставных стеблей, производимых медицинскими предприятиями, 4-осевые процессы бокового фрезерования создают пористые структуры, увеличивая площадь остеоинтеграции на 40% по сравнению с традиционными методами.

Краткое описание особенностей технологии 4-осевой фрезерной обработки с ЧПУ

Аэрокосмическая промышленность: В основном используются высокопрочные алюминиевые сплавы 7075-T6 и 2024-T4, основными показателями которых являются снижение веса (15%-20%) и точность профиля поверхности (≤0,05 мм).

Автомобильное производство: На долю 6061-T6 приходится более 60% применений, при этом прорывы сосредоточены на эффективности обработки сложных полостей (120-150 мм²/мин).

Медицинская область: имплантаты из алюминиевого сплава 2024 должны одновременно отвечать требованиям к чистоте поверхности (Ra ≤ 0,8 мкм) и биосовместимости.

Сферы применения в различных отраслях демонстрируют техническую логику четырехкоординатного фрезерования с ЧПУ: "сократить количество установок, повысить эффективность, обеспечить точность". Среди ключевых задач - скорость съема материала в аэрокосмической отрасли, стабильность партии в автомобилестроении и качество поверхности в медицинском оборудовании. Эти требования побуждают четырехкоординатное фрезерное оборудование к высокоскоростному (скорость вращения шпинделя 15 000-40 000 об/мин) и интеллектуальному (адаптивное управление подачей) совершенствованию.

Глобальный рынок и тенденции развития промышленности для 4-осевой фрезерной обработки с ЧПУ

Объем мирового рынка 4-осевых фрезерных станков с ЧПУ достиг $64,598 млрд в 2025 году и, по прогнозам, будет расти с темпом CAGR 3,78%, достигнув $83,756 млрд к 2032 году. Этот рост в первую очередь обусловлен спросом на высокоточные компоненты из алюминиевых сплавов в аэрокосмической и автомобильной промышленности. Переход авиационного сектора на легкие электрические самолеты способствует росту потребления алюминиевого сплава 7075-T6, в то время как производители новых энергетических транспортных средств все чаще используют Технология 4-осевого фрезерования для обработки сложных компонентов силовых агрегатов, что создает устойчивый импульс для роста рынка.

Технологическая эволюция и движущие силы инноваций в 4-осевой фрезерной обработке с ЧПУ

В отрасли наблюдаются две трансформационные тенденции: интеллектуальная оптимизация на основе искусственного интеллекта и устойчивое производство. Такие программные решения, как Mastercam 2025 интегрированы алгоритмы прогнозирования срока службы инструмента на основе искусственного интеллекта, что позволяет снизить ошибки фрезерования по четырем осям на 18% и продлить срок службы инструмента на 22% за счет корректировки параметров в режиме реального времени. Что касается аппаратного обеспечения, то технология рекуперативного торможения DMG MORI снижает потребление энергии на 25% во время замедления шпинделя, что соответствует директивам ЕС по углеродной нейтральности и снижает эксплуатационные расходы производителей. Эти достижения закладывают основу для уверенного роста рынка четырехкоординатного фрезерования с ЧПУ, который, по прогнозам Global Market Insights, к 2030 году оценивается в $83,756 миллиарда.

Динамика регионального рынка 4-осевой фрезерной обработки с ЧПУ

В Северной Америке доминирует аэрокосмическая отрасль, на которую приходится 32% мирового спроса. Компании Boeing и Lockheed Martin закупают 4-осевые фрезерные системы с ЧПУ для производства турбинных лопаток и конструктивных элементов. Ориентация региона на военные самолеты нового поколения и модернизацию коммерческой авиации стимулирует инвестиции в высокомоментные горизонтальные обрабатывающие центры.

Европа лидирует в области прецизионной обработки автомобилей: автомобильный сектор Германии потребляет 41% регионального четырехкоординатного фрезерного оборудования с ЧПУ для производства корпусов трансмиссий и компонентов двигателей. Итальянские и французские производители специализируются на компактных вертикальных четырехкоординатных фрезерных центрах с ЧПУ для элитных деталей интерьера автомобилей, поддерживаемых ЕС "Индустрия 5.0" - инициатива, способствующая интеграции "умных фабрик".

Сегментация рынка показывает вертикальное 4-осевое ЧПУ Фрезерные центры занимают долю 58% благодаря своей универсальности в мелко- и среднесерийном производстве, в то время как горизонтальный модели доминируют на линиях крупносерийного производства автомобилей благодаря своим возможностям смены паллет. Ведущие производители, включая Mazak, Haas и DMG MORI, сохраняют технологическое лидерство благодаря интегрированным решениям по автоматизации, занимая 67% рынок высокотехнологичных четырехкоординатных фрезерных станков с ЧПУ.

Контроль качества 4-осевой фрезерной обработки с ЧПУ и международные стандарты

Система контроля качества для 4-осевого фрезерного станка с ЧПУ принимает международные стандарты в качестве основной основы, формируя замкнутый процесс "стандартизация - проверка - применение". ISO 230-1:2012 (International Standard for Machine Tool Geometric Accuracy) устанавливает требования к геометрической точности: точность позиционирования линейной оси P ≤ 0,015 мм, угловая погрешность поворотной оси ≤ ±0,001°, при этом погрешность перпендикулярности траектории оценивается по методу наименьших квадратов или конечной точки. В отличие от этого, Американский национальный институт стандартов (ANSI) B5.54 (Стандарт производительности станков) устанавливает систему оценки производительности, включающую приемочные испытания и периодическую проверку с использованием стандартизированной терминологии и методов обработки воздействия на окружающую среду, что способствует сопоставимости четырехкоординатного фрезерного оборудования с ЧПУ.

Прецизионный контроль основывается на использовании высококлассного метрологического оборудования. Например, КИМ Hexagon Tigo 565 достигает точности повторяемости ±0,003 мм при контроле деталей из алюминиевых сплавов. В паре с профилометром щупового типа она позволяет измерять шероховатость поверхности в диапазоне от Ra 0,025 до 12,5 мкм. В аэрокосмической отрасли обычно используются ISO 2768-f стандарты допусков, с допусками ±0,1 мм для размеров от 6 до 30 мм. Для критических характеристик требуется CPK ≥ 1,33, а заводские показатели приемки должны соответствовать ≥99,5% (PPM ≤ 5000).

В практическом применении Mazak VCN-530C использует технологию компенсации ошибок VCS Complete для повышения точности позиционирования 4-осевых фрезерных станков с ЧПУ до ±0,001 мм, что соответствует требованиям к точности IT5. Для сертификации системы качества, ISO 9001:2015 является базовым требованием. Аэрокосмические отрасли дополнительно требуют AS9100 соответствие требованиям, в то время как автомобильная промышленность принимает IATF 16949.

Основные параметры управления для 4-осевой фрезерной обработки с ЧПУ

- Точность позиционирования: Линейные оси ≤ ±0,015 мм, поворотные оси ≤ ±0,001° (ISO 230-1)

- Обработка поверхности: Ra 0,025-3,2 мкм, без трещин, глубина ямок ≤ 0,01 мм

- Технологические возможности: Критический размер CPK ≥ 1,33, коэффициент прохождения контроля первого изделия ≥ 99%

Процесс контроля реализует трехуровневую систему проверки: начальный контроль детали подтверждает параметры процесса 4-осевого фрезерования с ЧПУ, ежечасные патрульные проверки контролируют стабильность размеров, а окончательный контроль детали анализирует изменения тенденции. Например, допуск на размеры блоков уплотнений с жидкостным охлаждением контролируется в пределах 0,03 мм, а биение при зажатии составляет ≤0,02 мм, что обеспечивает стабильность при серийном производстве.

Резюме

Если вы ищете исключительного поставщика услуг по четырехкоординатной обработке, предлагающего комплексные преимущества по стандартам качества, стоимости обработки и скорости доставки, свяжитесь с ним. Weldo. Приносите свои проектные чертежи, и мы оперативно предоставим смету для расчета стоимости проекта.