Обработка с ЧПУ (Computer Numerical Control) - это высокоточный производственный процесс, в котором используются компьютерные программы для управления станками для автоматической резки металлических или пластиковых деталей. Его основные преимущества заключаются в высокой точности, высокой эффективности и высокой повторяемости.

Ниже приводится подробное описание стандартных шагов выполнения Обработка на станках с ЧПУ Полное руководство:

Дизайн продукции и 3D-моделирование (проектирование и CAD-моделирование)

Проектирование трехмерных моделей деталей с использованием профессиональных CAD программное обеспечение (например, SolidWorks, AutoCAD, или CATIA);

Определите критические размеры, допуски, спецификации резьбы, фаски и требования к посадке;

Экспортируйте файлы в стандартные форматы, такие как .ШАГ, .IGES, илиDXF;

При проектировании учитывайте припуски на обработку, чтобы обеспечить стабильность процесса.

Цель: Генерировать 3D-модели, соответствующие инженерным требованиям, предоставляя точные данные для программирования и планирования процессов.

Планирование процессов и программирование в CAM

Импорт моделей CAD в CAM Программное обеспечение (например, Mastercam, Fusion 360, UG NX);

Выберите тип станка (например, 3-осевой, 4-осевой, или 5-осевой Станок с ЧПУ);

Установите режущий инструмент, скорость вращения (об/мин), скорость подачи и глубину резания;

Моделирование траекторий движения инструмента для предотвращения помех и столкновений;

Выход G-код и М-код-Распознаваемые машиной управляющие инструкции.

Цель: Преобразование проектных чертежей в исполняемые программы обработки для точной и эффективной обработки.

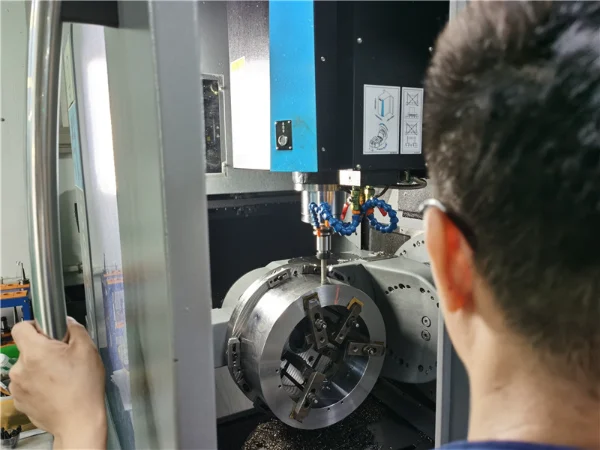

Настройка станка и установка заготовок

Выберите подходящие инструменты (фрезы, сверла, метчики и т.д.) и приспособления (тиски, магнитные патроны, зажимные приспособления и т.д.);

Надежно установите заготовку на рабочий стол, чтобы обеспечить стабильное позиционирование;

Откалибруйте длину инструмента, точки установки инструмента и установите начало координат заготовки;

Проверьте состояние машины: охлаждающая жидкость, смазка, давление воздуха, электропитание и устройства безопасности.

Задача: Обеспечение оптимального состояния оборудования для предотвращения отклонений размеров, вызванных ошибками зажима или неисправностями оборудования.

Сухой запуск и моделирование

Выполните пробный прогон для проверки траекторий инструментов;

Моделирование процесса обработки с помощью CAM-симулятора или системы управления станком;

Проверьте, нет ли ошибок в программе, столкновений инструментов или нарушений границ траектории;

Выполнение пробных резов на критических участках обработки для проверки размеров и качества поверхности.

Цель: Предотвращение столкновений инструментов и отходов материалов, обеспечение безопасности и надежности программы.

Черновая обработка

Быстрое удаление лишнего материала с заготовки с использованием больших скоростей подачи и глубины резания;

Используйте износостойкие инструменты (например, твердосплавные) для повышения эффективности;

Оставьте небольшой запас для последующих операций полуфинишной обработки;

Контролируйте износ инструмента и изменение температуры заготовки в процессе обработки.

Цель: Быстрое определение общего контура детали, обеспечивающее стабильную основу для последующих операций отделки.

Получистовая и чистовая обработка

Настройте параметры резки и используйте высокоточные инструменты для коррекции размеров;

Сосредоточьтесь на обработке критических поверхностей, сопряженных отверстий и высокоточных участков;

Выполните удаление заусенцев и фаска шлифование кромок деталей в конце обработки;

Контролируйте допуски размеров в пределах проектных спецификаций;

При финишной обработке обычно используются более низкие скорости подачи и меньшая глубина резания;

Убедитесь, что шероховатость поверхности соответствует проектным требованиям (например, Ra ≤ 0,8 мкм).

Детали, обработанные после ЧПУ, должны пройти процедуру удаления заусенцев в соответствии с ISO 13715 стандарты:

Высота заусенцев на функциональной поверхности ≤ 0,05 мм

Поверхности подгонки требуют фаски C0,3-C0,5 мм

Автоматизированное шлифование с использованием 6-осевых роботов + нейлоновых шлифовальных головок (3000 об/мин)

Цель: Достижение высокой точности размеров и гладкой поверхности.

Различия между 3-осевой, 4-осевой и 5-осевой обработкой на станках с ЧПУ и рекомендуемый выбор

Трехкоординатная обработка на станках с ЧПУ: Базовая и эффективная, подходит для простых конструкций

Трехкоординатная обработка: Базовая и эффективная, подходящая для простых конструкций

Принцип: Инструмент перемещается по линейным осям X, Y и Z, а заготовка остается неподвижной.

Применяемые детали:

Плоскости, пазы, отверстия, 2D-контуры (например, приборные панели и кронштейны)

Простые 3D-поверхности (требующие многократного зажима)

Преимущества:

Низкая стоимость: Оборудование имеет простую конструкцию, что приводит к низким затратам на обслуживание и эксплуатацию.

Высокая эффективность: Простые траектории обработки и быстрое программирование делают его подходящим для мелко- и среднесерийного производства (например, 50-5 000 деталей).

Стабильная точность: Проблема нулевой центральной скорости шаровой фрезы может быть решена путем оптимизации процесса, что делает ее пригодной для пресс-форм с низкими требованиями к точности.

Ограничения:

Невозможность обработки сложных поверхностей; при боковой обработке требуется многократное зажатие, что может привести к ошибкам.

Эффективность значительно снижается при обработке глубоких полостей или отверстий специальной формы.

Рекомендуемые области применения:

Предприятия с ограниченным бюджетом, которым необходимо быстро изготовить простые детали.

Обработка непрофильных компонентов в аэрокосмической и автомобильной промышленности (например, кронштейнов из алюминиевого сплава).

Четырехкоординатная обработка на станках с ЧПУ: Гибкость и эффективность, подходит для многогранных деталей.

Принцип: Добавление поворотной оси (A или B) к трехосевой системе обработки позволяет вращать заготовку, что дает возможность обрабатывать инструмент под разными углами.

Применяемые детали:

Цилиндрические детали, детали с боковыми отверстиями (например, турбины, червячные передачи и пропеллеры);

Детали коробчатой формы, многогранные детали (когда требуется непрерывная обработка нескольких вертикальных поверхностей);

Преимущества:

Сокращение времени зажима: За один зажим можно обрабатывать несколько поверхностей, что повышает эффективность на 30%-50%.

Повышенная точность: Точное позиционирование поворотной оси позволяет избежать вторичных ошибок зажима, что делает его пригодным для обработки наклонных поверхностей или деталей с определенными углами.

Контролируемая стоимость: Стоимость оборудования аналогична стоимости трехкоординатной системы обработки, но производительность обработки значительно выше.

Ограничения:

При интенсивной эксплуатации механизм червячной передачи может подвергаться сильному износу.

Сложные детали требуют частой регулировки угла поворота оси, что повышает сложность программирования.

Рекомендуемые области применения:

Предприятия с ограниченным бюджетом, нуждающиеся в обработке сложных криволинейных поверхностей (например, пресс-форм и фармацевтических препаратов).

Непрофильные прецизионные детали в аэрокосмической промышленности (например, формы для обуви и манекены).

5-осевая обработка на станках с ЧПУ: Универсальность и точность, подходит для высокотехнологичного производства.

Принцип: Добавление двух поворотных осей (двух осей A/B/C) к 3-осевому обрабатывающему центру позволяет инструменту приближаться к заготовке под любым углом.

Применяемые детали:

Сложные изогнутые поверхности (например, лопасти самолетов и турбин);

Конструктивные детали особой формы (например, ортопедические имплантаты и оптические линзы);

Детали с полостями (требующие одноэтапного формования).

Преимущества:

Обработка нескольких поверхностей за одну установку зажима: Позволяет избежать интерференции, перерезания и подрезания, повышая эффективность более чем на 50%.

Сверхвысокая точность: Достигает субмикронного уровня (±0,001 мм), подходит для высокотехнологичных применений, таких как оптика и медицина.

Широкая совместимость с материалами: Возможность обработки твердых материалов, таких как титановые сплавы и керамика.

Ограничения:

Высокая стоимость оборудования: в 2-3 раза выше, чем у трехкоординатного обрабатывающего центра, сложное обслуживание и эксплуатация.

Высокая сложность программирования: Требуется многоосевое планирование траектории инструмента, обнаружение столкновений и управление вектором оси инструмента.

Рекомендуемые области применения:

Обработка основных компонентов в таких высокотехнологичных отраслях промышленности, как аэрокосмическая, энергетика и производство электроэнергии.

Детали, требующие чрезвычайно высокой точности (например, искусственные суставы), в медицине и производстве точных приборов.

Обработка проволочным электроэрозионным станком (EDM)

При обработке с ЧПУ электроэрозионная обработка является критически важным процессом для обработки материалов высокой твердости (HRC 50+) и сложных полостей. Он также удаляет излишки материала с фрезерованных деталей для предотвращения деформации:

Быстрый проволочный электроэрозионный станок

Описание: Высокоскоростной проволочный электроэрозионный станок (WEDM-HS) использует в качестве электрода молибденовую проволоку, вращающуюся со скоростью 8-10 м/с. Она удаляет металл посредством искрового разряда, обеспечивая единичный рез.

Точность: ±0,01 мм, шероховатость поверхности Ra 1,25-2,5 мкм, удовлетворяет общие потребности в обработке.

Скорость обработки: Скорость резки обычно увеличивается с 20-40 мм²/мин до более чем 100 мм²/мин, а максимальная скорость составляет 260 мм²/мин.

Стоимость обработки: Низкая стоимость, простая структура и доступная цена, что делает его подходящим для крупносерийной и низкоточной обработки.

Средний проволочный электроэрозионный станок

Описание: Станки для электроэрозионной обработки средней проволоки (MS-WEDM) относятся к категории высокоскоростных проволочно-вырезных станков, позволяющих выполнять несколько резов. Черновая обработка молибденовой проволокой выполняется на высоких скоростях (8-12 м/с), а чистовая - на более низких (1-3 м/с).

Точность: ±0,003 мм, шероховатость поверхности Ra 0,65 мкм, что обеспечивает более высокое качество обработки по сравнению с быстрой проволочной резкой.

Скорость обработки: Приблизительно как при быстрой резке проволоки, с уменьшением скорости для повышения качества при многократной резке.

Стоимость обработки: Умеренный баланс между стоимостью и эффективностью, сохраняющий преимущества быстрой резки проволокой при улучшении качества за счет многократной резки. Подходит для обработки со средней точностью.

Медленный проволочный электроэрозионный станок

Описание: В низкоскоростном проволочном электроэрозионном станке (WEDM-LS) используется медленный однонаправленный проволочный электрод, движущийся со скоростью менее 0,2 м/с и прекращающий работу после разряда.

Точность: ±0,001 мм, шероховатость поверхности Ra не менее 0,05 мкм, достижение высокого качества обработки. Скорость обработки: максимум 400 мм/мин, медленнее, чем при быстрой проволочной резке, что обеспечивает высокое качество обработки сложных деталей.

Стоимость обработки: Высокая стоимость и дорогостоящее оборудование, с одноразовой электродной проволокой. Подходит для высокоточной, сложной обработки пресс-форм.

Различия между быстрым проволочным электроэрозионным станком, медленным проволочным электроэрозионным станком и средним проволочным электроэрозионным станком:

Быстрый проволочный электроэрозионный станок

Обеспечивает самую высокую скорость обработки и подходит для простых форм, тонкостенных деталей, плоских поверхностей и высокой шероховатости поверхности.

Области применения: Быстрая резка металла и изготовление форм и деталей низкой и средней точности. Подходит для малых и средних производств с жесткими сроками.

Средний проволочный электроэрозионный станок

Обеспечивает скорость и точность между высоко- и тихоходной проволочной электроэрозионной обработкой, балансируя между временем обработки и качеством поверхности.

Области применения: Обработка пресс-форм и среднеточная резка механических деталей. Подходит для массового производства или там, где требуется баланс между точностью и эффективностью.

Медленный проволочный электроэрозионный станок

Обеспечивает более низкую скорость обработки, но высокую точность и качество поверхности с минимальной тепловой деформацией, что делает его пригодным для сложной и точной обработки.

Области применения: Обработка высокоточных деталей с высоким качеством поверхности, таких как детали для аэрокосмической промышленности, медицинского оборудования и производства высококачественных пресс-форм.

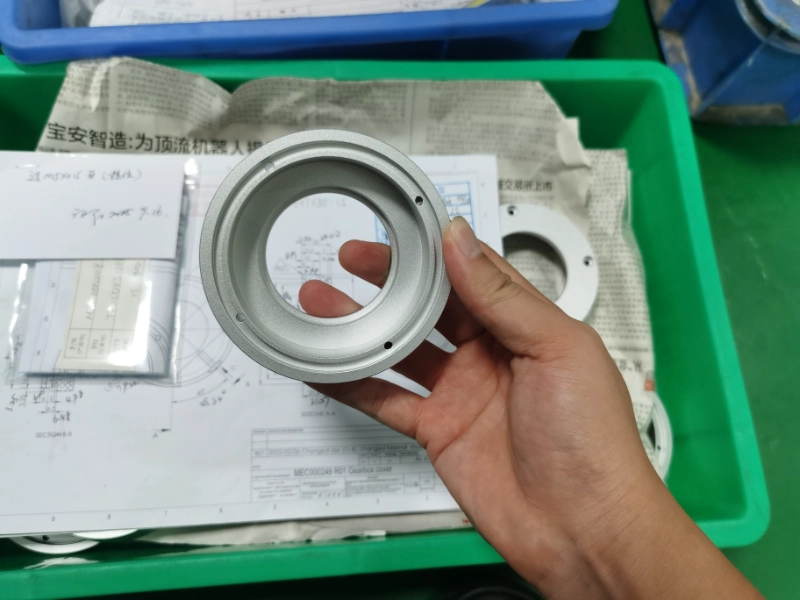

Инспекция и контроль качества

Измерения после обработки выполняются с помощью специализированных инструментов:

Штангенциркули, микрометры, глубиномеры (для быстрого контроля)

Координатно-измерительная машина (КИМ) (высокоточный контроль размеров)

Тестер шероховатости поверхности (измерение значения Ra)

Проверка геометрической точности (перпендикулярность, концентричность, плоскостность и т.д.)

Результаты проверок документируются и архивируются; при возникновении отклонений параметры процесса оперативно корректируются.

Задача: Убедиться, что каждая деталь соответствует требованиям допусков и стандартам заказчика (например, ISO 2768).

Постобработка и отделка

Ручное удаление заусенцев в местах, недоступных для шлифовальных инструментов, и очистка заготовок;

Выполните необходимую обработку поверхности:

Полировка, пескоструйная обработка, анодирование, гальваническое покрытие, пассивацияи т.д;

Нанесите номера деталей или сделайте лазерную гравировку;

Надежно упакуйте во избежание повреждений при транспортировке.

Цель: Улучшение внешнего вида, коррозионной стойкости и функциональных характеристик продукта.

Обратная связь с данными и оптимизация процессов

Сохраняйте параметры обработки, срок службы инструмента и данные контроля;

Обобщите опыт оптимизации траекторий движения инструмента, конструкций приспособлений или параметров резания;

Создание стандартизированной базы данных по обработке на станках с ЧПУ;

Обеспечение повторяемости и прослеживаемости технологических решений для однотипных деталей.

Цель: Добиться непрерывного совершенствования, повысить стабильность и эффективность производства.

Реферат на тему Обработка на станках с ЧПУ Полное руководство

Обработка на станках с ЧПУ это высокоавтоматизированная технология прецизионного производства, где каждый шаг - от моделирования конструкции до оптимизации контроля - напрямую влияет на качество деталей и эффективность производства.

Благодаря стандартизированным процессам, научному программированию и тщательному контролю достигается высокая точность, стабильность и постоянство результатов производства. Если вам нужно изготовить детали с ЧПУ, свяжитесь с нами. Weldo Обработка по последнему слову техники.