自動車エンジンの高性能と耐久性の両立を追求、 5軸CNC加工 技術は、自動車エンジン部品の製造に不可欠なソリューションとして登場した。この進歩は、多軸協調、高精度、卓越した柔軟性という特徴的な機能を活用している。この記事では ウェルド の機械加工事例 EA855 エンジンの 5気筒ミッドブロックそれは、どのように CNC この技術は、空間自由度の制御、材料適応性の最適化、インテリジェントな補正によって、複雑な形状、難削材、厳しい公差がもたらす制約を克服し、自動車のパワートレイン・システムに強固な技術サポートを提供します。

ケースの背景EA855の製造課題と技術要件 5気筒 ミドルブロック

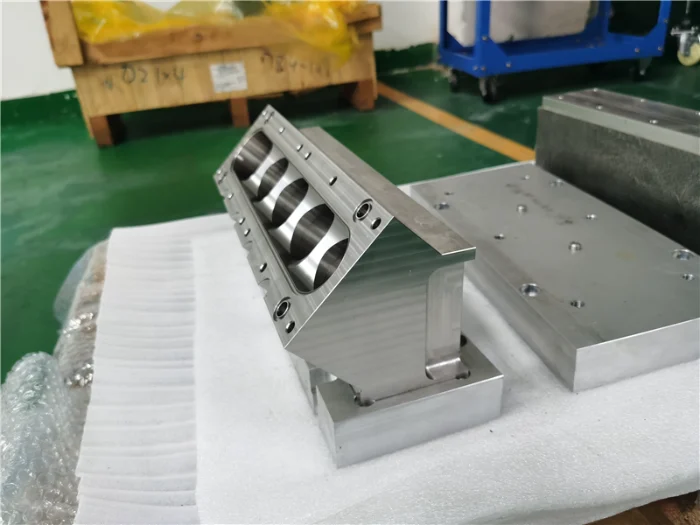

高性能パワートレインの代表例として EA855 エンジン直列 5気筒ミドルブロック の構造は、コンパクトさと出力において卓越した利点を提供するが、製造には莫大な困難が伴う。

構造の複雑さ

について 5気筒 レイアウトの結果、内部の水路、オイル通路、シリンダーボアが密になり、多面加工と空間的な表面精度に厳しい要求が課されます。従来の加工方法では、このような複雑な構造要件を満たすことは困難でしたが、多軸CNCフライス加工技術は、この課題に効果的に対応します。

材料の特異性

このエンジンは 316L ステンレス鋼は、耐食性と高強度で有名な材料である。しかし、加工硬化傾向が顕著で、工具の摩耗が早く、表面欠陥が発生しやすい。しかし、硬度が高いため、鋳鉄よりも加工しやすく、靭性に優れているため、エンジンの馬力向上が期待できる。

精度の要求

公差要件は±0.05mm(シリンダー内径、平面度)、表面粗さRa 1.2μm(シール面、摩擦対)に達し、従来の機械加工基準をはるかに超えている。このため、機械加工技術に対する要求も厳しいものとなり 5軸CNC加工-その高精度は、これらの基準を満たす理想的なソリューションである。

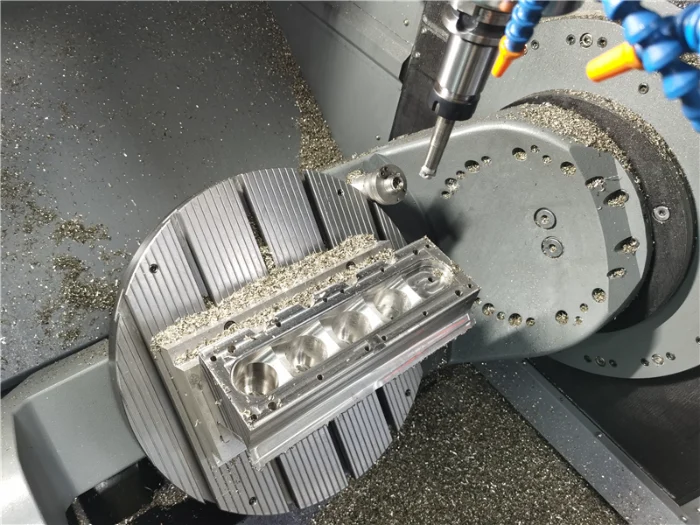

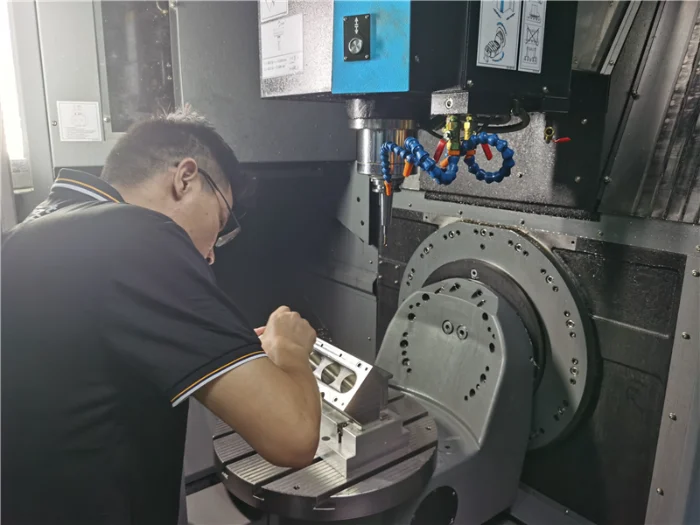

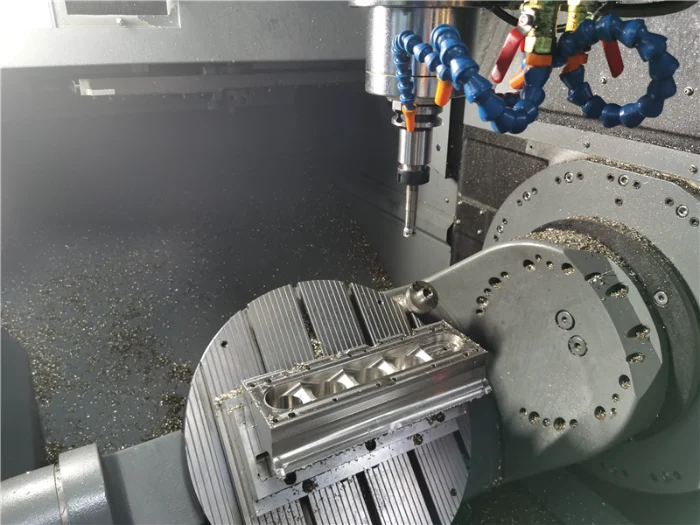

従来の3軸加工は、頻繁なクランプ交換と限られたツールパスのため、効率と精度のバランスに苦労していました。5軸 CNCしかし、X軸、Y軸、Z軸の工具送りはプログラミングで制御。サーボモーターやワークベースの回転軸(A軸とB軸)と組み合わせることで、燃焼室5面のスムーズな加工を実現します。これにより、チャンバーの表面仕上げが確保され、正常なピストン運動の基礎が築かれ、アグレッシブな走行によるピストンリングの摩耗やオイル焼けの可能性が大幅に低減される。

分析 5軸CNC加工 メリット

効率から精度への包括的なブレークスルー

累積誤差低減のためのシングル・セットアップ・ツーリング

5軸CNCにA軸とC軸の回転軸を追加することで、1回のワークセットアップで多面加工が可能になり、従来の3軸加工で何度もセットアップを行うことで蓄積された位置決め誤差を効果的に排除することができる。の加工では EA855 5気筒 シリンダーボア径の公差は±0.04mm以内に安定し、平面度誤差は0.03mm以下と、従来の方法に比べて40%の精度向上を実現しました。この利点は、以下のことを完全に示しています。 CNC フライス加工は、精密制御において卓越した能力を発揮する。

ツールパスの最適化で難削材の加工性を向上

のような難易度の高い素材には 316L ステンレス・スチール 5軸CNC加工 工具の角度を動的に調整し、ドリル加工中にカッタを定期的に持ち上げます。これにより、切削力が均一に分散され、加工中のオーバーヒートのリスクが低減されます。高圧内部冷却システムと組み合わせることで、切削温度は30%で下がり、工具寿命は30%で延び、表面粗さはRa 1.2μm以内に安定します。この技術的優位性は、ターボチャージャーのハウジングやインテークマニホールドなどの部品におけるチタン合金や高温合金のような材料の加工にも同様に適用され、以下のことを実証している。 CNC加工の手強い素材適応力である。

高精度曲面加工

エンジンのシール面(シリンダーヘッドガスケット接触面など)や摩擦面(ピストンピンボアなど)には、極めて高い面粗度(Ra≦1.6μm)が要求されます。多軸加工におけるRTCP機能(回転工具中心位置決め)と振動抑制技術 CNC これにより、従来の加工における角度偏差に起因する加工面のうねりが解消される。また EA855 シリンダーブロックシールの表面加工では、表面粗さRa 1.0~1.2μmを達成しました。これは3軸加工と比較して25%向上しており、漏れのリスクを大幅に低減し、エンジンのシール性能を確保します。

効率的な深いキャビティと角穴加工

のA/C軸リンク 5軸CNC加工 は、あらゆる空間方向への工具送りを可能にし、エンジンシリンダーの水路やオイル通路、傾斜したインジェクターホールのような深いキャビティ構造の「シングルパス」加工を実現する。例えば、エンジンのシリンダー水路やオイル通路、傾斜したインジェクターホールのような深いキャビティ構造のシングルパス加工を実現します。 5気筒ミドルシリンダー が45分から18分に短縮され、生産効率が60%向上した。また、ツールマークラインによる漏れのリスクもなくなり、製品の信頼性が向上しました。

多品種エンジンのCNCカスタマイズ能力

5軸 CNC加工 を介してツールパスを素早く調整します。 CNC プログラムを提供します。モジュラー治具と組み合わせることで、異なる排気量とシリンダー数のエンジンコンポーネントを1台の機械で加工することができます。5軸マシニングセンタを ウェルド フレキシブルな生産ラインでは、1つのラインで両方の加工が可能になった。 EA855 5気筒 および4気筒エンジンブロックを生産しています。交換時間は4時間から0.5時間に短縮され、設備稼働率は92%に向上し、カスタマイズされた多品種少量生産のエンジン製品に対する市場の需要に応えている。

長年の多軸加工ノウハウが素材の革新を促進

アルミニウムやマグネシウム合金のような軽量素材向け、 5軸CNC加工 は、高周波サンプリング制御アルゴリズムとアクティブ制振ツールホルダーを採用し、振動振幅を5μm以下に抑制することで、薄肉部品の変形を防止します。例えば、アルミニウム合金のシリンダーヘッド加工では、肉厚公差が±0.15mmから±0.08mmに向上しました。これにより、構造的な完全性を維持しながら15%の軽量化を実現し、エンジンの軽量化設計を強力にサポートします。

5軸CNCフライス加工のケーススタディの成果

を通して 5軸CNC加工 テクノロジーは EA855 5気筒 ミッドブロック・プロジェクトは、以下のようなパフォーマンス向上を達成した:

効率改善

処理サイクルは12時間から4.5時間へと大幅に短縮され、設備の稼働率は65%増加し、生産効率は大幅に向上した。

精密コンプライアンス

重要な寸法公差と表面粗さのファーストパス歩留まりは99.2%に達し、スクラップ率は3.5%から0.8%に減少し、安定した製品品質を確保した。

コストの最適化

工具摩耗率は40%減少し、加工単価は28%減少し、生産コストを効果的に削減した。

業界価値 5軸CNC加工

の利点 5軸CNC加工 それは、各工程の効率向上にとどまらない。サブトラクティブ・マニュファクチャリング」から「ハイブリッド・アディティブ・サブトラクティブ・マニュファクチャリング」へ、そして「リジッド生産ライン」から「フレキシブル・インテリジェント生産ライン」への移行である。そして EA855 5気筒ミッドブロック を例に挙げると、5軸技術は、工程統合、材料適合、精密制御を通じて、高性能エンジンの少量カスタマイズ生産に再現可能なソリューションを提供します。これにより、自動車産業は、電動化への移行期において、内燃エンジン技術の中核的競争力を維持することができます。

結論

5軸CNC加工 空間自由度制御」を中心とするこの技術は、シングルセットアップ加工、動的補正、フレキシブル生産などの革新を通じて、エンジン製造の精度限界と効率限界を再定義します。これは、自動車エンジン製造におけるこの技術の極めて重要な役割を十分に示している。詳細は CNC エンジンに関する精密加工のニーズについては、下記までお問い合わせください。 ウェルド 会社概要当社は、お客様のコストとエンジン性能の要件に合わせた適切な金属材料と加工精度規格を提案し、お客様のドライビングニーズを満たしながら、製品の費用対効果を大幅に向上させます。