4軸CNCミルにおけるアルミニウム合金の用途

アルミニウム合金は、非鉄金属の中で最も広く使用されている金属のひとつである。 4軸 比強度、加工性、費用対効果に優れているため、CNCミルで製造される。このうち、国際的に認められているのは次の3つの鋼種である。6061-T6, 7075-T6そして 2024-T3-自動車工学、航空宇宙構造部品、高強度ファスナーの各市場は、それぞれ4軸CNCフライスによって支配されている。以下は、4軸CNCミルの分析についてです。

コア合金の性能比較

以下は、国際材料規格と4軸CNCフライス加工の実践から収集したデータによる、これら3つの代表的なアルミニウム合金の主要パラメータの比較です:

| 合金グレード | 一次合金元素 | 引張強さ (MPa) | 硬度(HB) | 密度 (g/cm³) | 加工性 | 代表的なアプリケーション |

|---|---|---|---|---|---|---|

| 6061-T6 | Si(0.6%)、Mg(1.0%) | 240-290 | 95 | 2.7 | 素晴らしい | 自動車シャーシ部品、メカニカルサポート/ブラケット、機械フレーム |

| 7075-T6 | Zn (5.6%)、Mg (2.5%) | 570-640 | 150-160 | 2.81 | ミディアム | 航空機の翼、ミサイル部品 |

| 2024-T3 | 銅(4.4%)、Mg(1.5%) | 430-470 | 120 | 2.78 | グッド | 航空宇宙用継手、高圧オイルパイプ |

4軸CNCフライス加工の加工精度と材料選択

fグレード(精密級、±0.05mm)とmグレード(中級、±0.1mm)の達成可能な精度 公差 アンダー ISO 286 規格は、材料の切削安定性と4軸CNCフライス盤のパラメータのマッチングに直接依存する:

6061-T6:優れた加工性(低切削力、連続切屑)から、トランスミッションハウジングなどm級の精度が要求される量産自動車部品に適している。日本のマザック技術資料では、主軸回転数1500-3000を推奨している。 回転数 および0.1~0.3 mm/rの送り速度と高速度鋼工具の組み合わせにより、4軸CNCフライス加工の要件を満たします。

7075-T6:超高強度(572MPa)のため、加工硬化が著しい。fグレードの精度を達成するには、超硬またはPCD工具が必要です。そのため ハース Aerospace Machining Guideでは、800~1500 rpmの主軸回転数と0.05~0.15 mm/rの送り速度を推奨しており、熱変形を抑制するためにミスト冷却を行っている。これは通常、航空機の着陸装置部品の4軸CNCフライス加工に使用される。

2024-T3: 適度な強度と良好な加工性のバランスの取れた組み合わせにより、航空宇宙用ファスナーに最適で、±0.08 mmの公差を確実に達成します。 DMG MORI 主軸回転速度2000-4000rpmを推奨し、4軸CNCフライス加工における表面品質管理に重要な表面テアリングを最小限に抑えるため、ファインピッチカッタを優先します。

主な結論材料強度は加工精度要件と正の相関関係があるが、加工上の課題は、工具のアップグレード(例えば、7075用のPCD工具)とパラメータの最適化によって軽減することができる。6061-T6は、その費用対効果により一般的なエンジニアリング市場を支配しているが、7075-T6は、その優れた強度により、4軸CNCフライス加工におけるハイエンドの航空宇宙用途を独占している。

国際メーカーの4軸CNCミルのパラメータリファレンス

Mazak 7075-T6 加工の推奨:粗加工にはφ20 mmの超硬エンドミルを使用、Vc=300~400 m/min、Ap=5~8 mm。仕上げ加工にはφ10 mmのPCD工具に切り替え、Vc=1000~1500 m/min、Ra≤1.6 μmを確保。

Trumpf 2024 薄肉加工ソリューション:高速スピンドル(30,000 rpm)とHSC技術を活用し、0.5 mmの薄肉部品の4軸CNCフライス加工を実現します。 熱変形 0.02mm以内にコントロールされている。

これらのデータは、アルミニウム合金の4軸CNCフライス加工では、ISO公差基準を満たしながら効率を最大化するために、「材料-工具-機械」の3元マッチングシステムを確立する必要があることを示している。

アルミニウム合金部品用4軸CNCフライス加工の技術的特徴

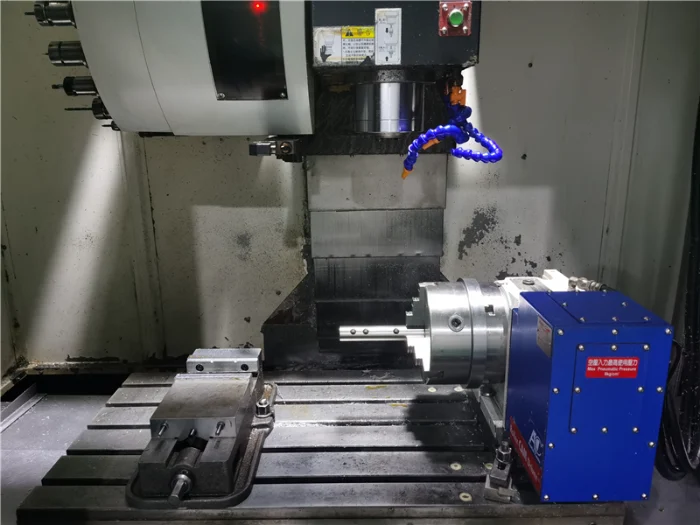

4軸CNCフライス加工技術は、X、Y、Z軸と回転軸(通常はA軸)の協調制御により、1回のセットアップで複雑なアルミニウム合金部品の多面加工を実現し、従来の3軸加工と比較して40%の効率向上を実現します。その主な利点は、クランプ回数の削減(3~5回から1回に)と累積誤差の最小化(±0.01mm以下)であり、特に大型の航空宇宙構造部品(インテグラルブリスクなど)や精密医療部品(人工関節など)の加工に適している。典型的な 4軸CNCフライス盤 高精度ボールねじとリニアガイドを搭載し、位置決め精度±0.006mm、繰り返し精度±0.003mmを実現。回転軸は、-90°から+90°の旋回または360°の連続回転をサポートし、多角度加工の要求に応えます。

主流の4軸CNCフライス加工機の主要パラメータを比較すると、次のことがわかります:Haas UMC-750は、±0.002mmの位置決め精度とモジュール式ツールマガジン設計により、精密医療部品の4軸CNCフライス加工に優れている。DMG MORIの高速4軸ドリル/ミーリングセンターは、サーボ駆動ロータリーテーブルと組み合わせたデュアルスピンドル構成(9.6kW + 6.0kW)を採用しています。このセットアップにより、アルミニウムの窓やドア形材に面取り穴やロック穴などの複数のフィーチャーを同時に4軸CNC加工することが可能になり、1スピンドルモデルと比べて50%の効率向上を達成しました。

ISO230-1(工作機械性能試験規格)は、直線軸の位置決め精度の許容誤差を(0.008 + 0.005L/1000)mm、回転軸の割り出し精度を±5″と規定し、基礎となる装置の精度を保証しています。米国規格協会(ANSI)B5.54は、切削力試験(200N以下で0.01mm未満のたわみ)と熱安定性検証(4時間の連続加工で誤差0.005mm以下)を通じて、包括的な品質管理の枠組みを確立しています。このシステムは、航空宇宙用アルミニウム合金部品の±3μm公差要件を満たしています。レーザー干渉計によるリアルタイム補正(精度±0.5μm/m)とAI駆動による切削パラメータ最適化(動的な送り速度調整など)により、ミクロンレベルの加工安定性を実現。

4軸CNCフライス加工における最適化のポイント

アルミニウム合金の4軸加工には、特殊工具が必要である(例えば、3フルート PCDフライスカッター)、切削速度2000m/min、送り速度30~50m/min、マイクロアトマイズ冷却システム(圧力0.5~0.8MPa)により、工具の固着と 酸化.薄肉部品(肉厚2mm以下)には、補助サポートフィクスチャを使用したアキシャルクランプを採用。振動モニタリング(しきい値≤0.1g)により、フライス加工中の切削パラメータを継続的に調整。

4軸CNCフライス技術の応用事例分析

4軸CNCフライス加工技術は、複雑な曲面加工や高精度な特性を生かし、航空宇宙、自動車製造、医療機器などの重要な分野で深く応用されている。これは、"業界の需要-材料の特性-プロセスの革新 "を中心とした三次元技術実装システムを形成している。以下の分析は、国際的なメーカーの技術資料と典型的な仕上げ加工事例を組み合わせたものである:

航空宇宙分野軽量・高強度構造部品のための4軸CNCフライス加工

複雑な形状を持つ軽量アルミニウム合金部品に対する航空宇宙産業の需要は、4軸CNCフライス加工技術の飛躍的な進歩を促しました。7075-T6アルミニウム合金エンジンブレードの加工を例にとると、次のようになります、 マザック 5軸リンケージ装置(ただし 5軸 この場合、4軸技術が基礎的なサポートとなる)が採用された。A軸回転とXYZ軸リンケージを組み合わせることで、1回のセットアップでブレード表面を加工した。これにより、従来の3軸加工と比較して、クランプ作業が30%削減され、累積誤差が大幅に減少しました。航空宇宙企業で加工される薄肉不規則部品(材料除去量が80%を超える)では、コアシャフトの位置決め技術(半径方向の振れ≤0.01 mm、同芯度≤0.02 mm)を使用した4軸ミル加工により、加工効率が75%向上し、元の5軸ソリューションに取って代わりました。さらに、2024-T4アルミニウム合金の機体構造には、4軸ミリング積層プロセスが採用されています。これにより、470MPaの引張強度を維持しながら15%の軽量化を達成し、航空機のような厳しい要件を満たしています。 C919.

自動車製造精密パワートレイン部品用4軸CNCフライス加工

自動車業界のCNC工作機械需要の40%は、アルミ合金製パワートレイン部品の4軸CNCフライス加工に集中している。6061-T6アルミニウム合金のシリンダーブロックは、日本製ファナックのRobodrillマシニングセンタを使用して加工され、「荒加工+2段階仕上げ」プロセスを実施しています:荒加工では120 mm²/分の能率で85%のストックを除去し、仕上げ加工では10,000 rpmの高速スピンドルを使用して表面粗さRa 1.6μmを達成します。新エネルギー車のバッテリートレイ加工では、4軸CNCフライス盤がU軸揺動を利用して複雑なT溝を1回の加工で形成し、公差を±0.05 mmに制御してバッテリーモジュールの密閉要件を満たします。自動車部品メーカーは、トランスミッションハウジング加工に4軸複合旋盤技術を採用し、30%の生産効率を向上させながら、重要なホールシステムの位置精度≤0.02 mmを達成しています。

医療機器インプラント用生体適合性4軸CNCフライス加工

アルミニウム合金製医療用インプラントにおける表面品質と幾何学的精度の要求は、4軸CNCフライス加工における技術革新を促します。2024アルミニウム合金の整形外科用インプラントを加工する際、GF Machining Solutions の ミクロンHSM 400U は、4軸同期動作と超硬質コーティング工具(WC-Co材)により、Ra0.8μmの鏡面仕上げを実現し、術後の炎症反応のリスクを低減します。歯科用アバットメントの4軸CNCミリングでは、分散制御システムがA軸を360°連続回転させます。直径0.1 mmのボールノーズカッターと組み合わせることで、表面遷移誤差0.03 mm以下の複雑な環状彫刻を実現します。医療企業が製造する人工関節ステムでは、4軸サイドミル加工によって多孔質構造が形成され、従来の方法と比較してオッセオインテグレーション面積が40%増加します。

4軸CNCフライス加工技術の特徴のまとめ

航空宇宙主に7075-T6や2024-T4などの高強度アルミニウム合金を使用し、重量削減率(15%-20%)と表面形状精度(≤0.05mm)を中核指標としている。

自動車製造:6061-T6がアプリケーションの60%以上を占め、複雑なキャビティ加工効率(120~150 mm²/分)にブレークスルーが集中している。

医療分野: 2024アルミニウム合金インプラントは、表面仕上げ(Ra≤0.8μm)と生体適合性の要件を同時に満たす必要があります。

4軸CNCフライス加工の技術ロジックは、様々な分野でのアプリケーションで実証されています:「段取りを減らし、効率を高め、精度を確保する。差別化された主な課題には、航空宇宙分野での材料除去率、自動車分野でのバッチ安定性、医療機器分野での表面品質などがあります。これらの要求により、4軸加工機は高速化(主軸回転数15,000~40,000 rpm)とインテリジェント化(適応送り制御)に向かっています。

4軸CNCフライスの世界市場と産業動向

4軸CNCフライス盤の世界市場規模は2025年に$645億9800万円に達し、CAGR 3.78%で成長し、2032年には$837億5600万円に達すると予測されている。この成長の主な要因は、航空宇宙産業と自動車産業における高精度アルミニウム合金部品の需要である。航空分野では軽量電気航空機へのシフトが7075-T6アルミ合金の消費を押し上げており、一方、新エネルギー自動車メーカーが7075-T6アルミ合金の採用を増やしている。 4軸加工技術 複雑なパワートレイン部品を加工することで、市場に持続的な成長の勢いをもたらしている。

4軸CNCフライス加工における技術進化と革新の原動力

業界は2つの変革的トレンドを目の当たりにしている:AIによるインテリジェントな最適化と持続可能な製造方法です。ソフトウェア・ソリューション マスターカム2025 は、AI を活用した工具寿命予測アルゴリズムを統合し、リアルタイムでのパラメータ調整により、4 軸ミル加工の誤差を 18% 削減し、工具寿命を 22% 延長します。ハードウェア面では、DMG MORIの回生ブレーキ技術により、スピンドルの減速時のエネルギー消費を25%削減し、EUのカーボンニュートラル指令に対応するとともに、メーカーの運用コストを削減します。Global Market Insightsは、2030年までに$837億5,600万ドルの市場規模になると予測している。

4軸CNCフライスの地域別市場ダイナミクス

北米は航空宇宙用途が中心で、世界需要の 32% を占めている。ボーイング社とロッキード・マーチン社は、タービンブレードと構造部品の製造用に4軸CNCフライス盤を調達している。同地域では、次世代軍用機と民間航空機の近代化に重点を置いているため、高トルク横形マシニングセンタへの投資が活発化している。

欧州は自動車精密加工でリードしており、ドイツの自動車部門は、トランスミッションハウジングとモーター部品の生産用に41%の地域用4軸CNCフライス盤を消費している。イタリアとフランスのメーカーは、高級自動車内装部品用のコンパクトな立型4軸CNCフライス盤に特化しており、EUの"インダストリー5.0「スマート工場の統合を推進するイニシアティブ。

市場セグメンテーションで明らかになったこと 垂直4軸CNC 58%のシェアは、小~中ロット生産における汎用性の高さによるものである。 ホリゾンタル モデルは、パレット交換機能により、大量 の自動車生産ラインを支配している。Mazak、Haas、DMG MORIなどの大手メーカーは、統合された自動化ソリューションを通じて技術的リーダーシップを維持し、ハイエンド4軸CNCフライス加工市場の67%を獲得しています。

4軸CNCフライスの品質管理と国際規格

4軸CNCフライス盤の品質管理システムは、国際標準をコアフレームワークとして採用し、"標準化-検査-応用 "のクローズドループプロセスを形成している。 ISO 230-1:2012 (工作機械の幾何学的精度に関する国際規格)では、幾何学的精度の要件として、直線軸の位置決め精度P≦0.015mm、回転軸の角度誤差≦±0.001°を規定しており、軌跡の直角度誤差は最小二乗法または端点法を用いて評価される。一方、米国規格協会(べいこくきかくきょうかい)B5.54(工作機械性能基準)は、標準化された用語及び環境影響処理方法による受入試験及び定期的な検証を組み込んだ性能評価システムを確立し、4軸CNCフライス装置間の比較可能性を促進する。

精密検査は、ハイエンドの計測機器に依存しています。例えば、Hexagon Tigo 565 CMMは、アルミニウム合金の部品検査において±0.003 mmの繰り返し精度を達成しています。スタイラス式プロフィロメーターと組み合わせることで、Ra 0.025~12.5 μmの表面粗さ測定が可能になります。航空宇宙分野では一般的に ISO 2768-f 公差は6~30mmで±0.1mm。重要な特徴にはCPK≥1.33が要求され、工場での合格率は≥99.5%(PPM≤5000)を満たさなければならない。

実用的なアプリケーションでは マザックVCN-530C は、VCS完全誤差補正技術を活用し、4軸CNCフライス盤の位置決め精度を±0.001mmまで高め、IT5精度要件を満たしています。品質システム認証 ISO 9001:2015 が基本要件となる。航空宇宙分野ではさらに AS9100 一方、自動車産業は IATF16949。

4軸CNCフライス加工のコア制御指標

- 位置決め精度:直線軸≦±0.015 mm、回転軸≦±0.001°(ISO 230-1)

- 表面仕上げRa 0.025-3.2 μm、クラックなし、ピット深さ≤0.01 mm

- 工程能力:重要寸法CPK≥1.33、一次製品検査合格率≥99%

検査工程では、初期部品検査で4軸CNCフライス加工のプロセスパラメーターを確認し、1時間ごとの巡回検査で寸法の安定性を監視し、最終部品検査で傾向の変化を分析するという3段階の検証システムを導入している。例えば、液冷シールブロックの寸法公差は0.03mm以内に管理され、クランプ時の振れは0.02mm以下であり、量産時の一貫性を確保している。

概要

品質基準、加工コスト、納期スピードにおいて総合的なメリットを提供する、卓越した4軸加工サービスプロバイダーをお探しなら、下記までお問い合わせください。 ウェルド.設計図面をご持参いただければ、すぐにお見積もりをお出しし、プロジェクトのコスト計算をお手伝いいたします。