CNC加工アルミニウム部品の特性と選択戦略

CNC加工アルミニウム部品 は、その高い強度対重量比、耐食性、優れた加工性により、CNC精密製造において一般的な材料となっている。カスタム精密部品の材料を選択する際には、強度、コスト、加工難易度という3つの重要な要素のバランスをとりながら、「性能と用途のマッチング」というロジックに従わなければならない(CNC加工 精度)。

主流合金の性能比較

3つの代表的な合金の主要パラメータ(ASTM B221 標準)を下表に示す:

| 合金タイプ | 引張強さ (MPa) | 密度 (g/cm³) | 加工性 | 主な応用分野 |

| 6061-T6 | 290 | 2.70 | 素晴らしい | 自動車、一般エンジニアリング |

| 7075-T6 | 572 | 2.81 | ミディアム | 航空宇宙構造部品 |

| 2024 | 470 | 2.78 | グッド | 高強度コネクター |

素材選びの3つのポイント:

1.強度の優先順位:航空宇宙用途では 7075-T6の引張強さは572MPaである;

2.コスト管理:リサイクルアルミニウムは、自動車軽量部品に適した30%によって原材料コストを削減します;

3.加工効率: 6061 は、7075と比較して加工性に優れ、工具の摩耗と加工時間を最小限に抑えます。

エンジニアは、海洋環境では耐食性合金を優先し、高精度部品では6061の加工安定性を活用することで、材料性能と製造コストの最適なバランスを実現しなければならない。

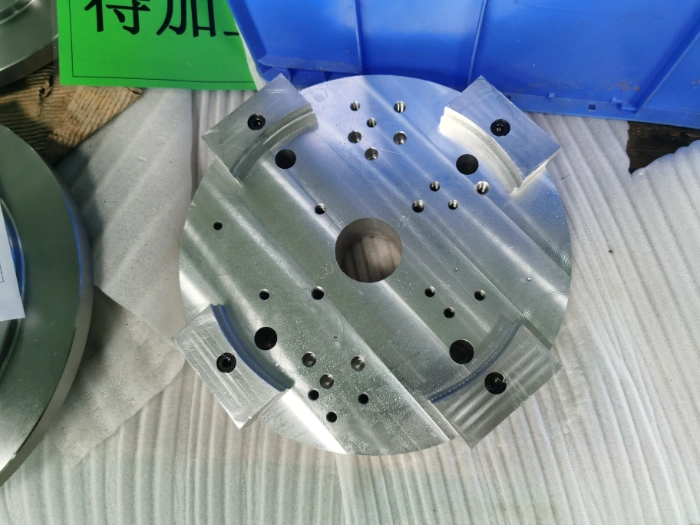

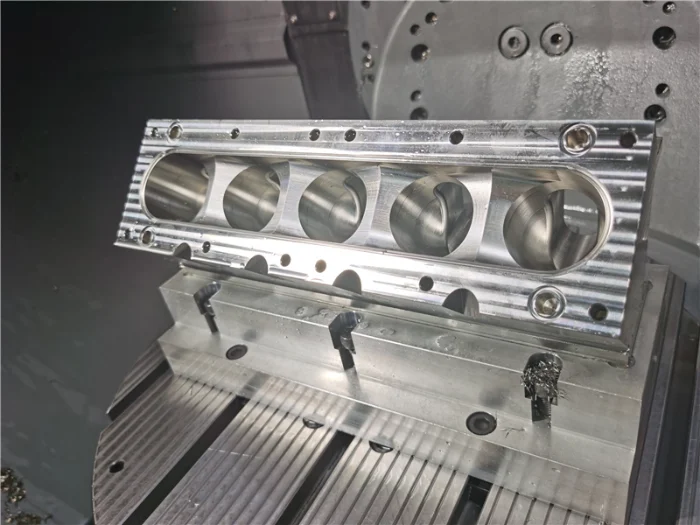

CNC加工 アルミニウム部品のプロセスと技術革新

アルミニウム部品のCNC加工と技術革新は、"精密-効率-知能 "の3次元的枠組みを中心に、大きな変革期を迎えている。精度向上の次元では 5軸加工 は、X、Y、Z の直線軸と A、B の回転軸の協調動作により、複雑なサーフェスの一体成形を実現します。また、±0.003mmの位置決め精度とC軸360°連続回転機能により、従来の3軸加工(精度±0.01mm)に比べ、クランプ誤差を70%削減しました。航空宇宙産業の加工を 7075 アルミニウム合金の主翼スパーを例にとると、5軸加工機は1回の段取りで複雑な内部空洞構造を完成させることができ、±0.005mmの公差要件を満たすことができる。マシニングセンタは、24,000rpmの高速主軸とPCD工具を装備することで、粗さRaが0.2μmの鏡面仕上げを実現し、切削効率は3軸装置と比較して40%向上する。

技術比較:従来の3軸装置(精度±0.01mm、主軸回転数8000rpm)に比べ、5軸マシニングセンタ(位置決め精度±0.003mm、主軸回転数24000rpm)は、複雑なアルミニウム表面の加工において、70%の高精度、40%~50%の高効率、60%のクランプ操作の削減を実現。

CNC加工 アルミニウム部品の用途とケーススタディ

材料の軽量化、高い加工精度、強力な工程適応性などの利点を生かし、CNC加工アルミニウム部品は、航空宇宙、新エネルギー自動車、家電製品などの重要な分野で優れています。

航空宇宙分野:高強度材料と5軸加工における統合的ブレークスルー

航空宇宙分野では、構造部品に強度(引張強さ500MPa以上)と軽量化(軽量化20%以上)の両方が厳しく要求される。7075-T6アルミニウム合金は、572MPaの引張強度と160MPaの疲労強度を提供し、中心的な材料選択として浮上している。との組み合わせ 5軸加工技術複雑な部品の一体成形を可能にします。ケーススタディ航空機のための重要な構造部品 C919 そして ARJ21 主翼パネルやスパーを含む航空機は、モノリシックで製造された。 ミーリング を従来の組立方法の代わりに使用しました。このアプローチにより、機械加工公差を±0.02mm以内に維持しながら、部品重量を30%削減した。また、この分野では、チタンとアルミニウムの複合材料の深穴加工(直径対深さ比 >10)を通じて、プロセスの限界を押し広げています。で内部冷却ドリル(8MPa 圧力)を利用する。 G83ペック掘削サイクル 穴の表面粗さRa≤1.6μmを確保する。

新エネルギー自動車部門:構造安全性と精密加工の相乗的最適化

新エネルギー車のバッテリーハウジングやモーター部品のような耐荷重部品は、振動条件下でも構造的安定性を維持する必要があります。引張強さ310MPa、伸び12%の再生アルミニウム合金が主流となっている。機械加工では、高速スピンドル(24,000 rpm)と5軸同時フライス加工を採用し、次のような成果を上げている。 鏡面仕上げ バッテリートレイのTスロット加工(Ra0.4μm)。マイクロチャネル構造設計により、ケーシングの熱伝導率が15%向上。自動車用軽量部品(Al-6061 T6ベースなど)の加工効率は、従来の3倍に向上。この技術を採用したある自動車メーカーは、車両1台当たりのアルミ部品重量を45kg削減し、航続距離を8%伸ばした。

コンシューマー・エレクトロニクス部門表面処理とフレキシブル製造のカスタマイズされた統合

コンシューマー・エレクトロニクスにおける美的品質と迅速な反復の要求は、以下のような製品の普及を後押ししている。 6063アルミニウム合金.その優れた アルマイト 性能(膜厚均一性±5%)により、マットやハイグロスなど多様な仕上げが可能。モジュール化されたフレキシブルな生産ラインにより、小ロットのカスタマイズが可能。3C企業の事例では、生産ラインの切り替え時間が10分に短縮され、スマートフォンのミッドフレームを含む10種類以上の製品に対応している(寛容 ±0.01mm)とスマート・ウェアラブル・ケーシング(超薄肉0.3mm)。小ロット注文の納期サイクルは15日から3日に圧縮された。

ケーススタディのまとめ:3つの重要な要素

航空宇宙 7075-T6 (572MPa)+5軸一体成形(30%軽量化)

新エネルギー自動車リサイクルアルミニウム合金(310MPa)+24,000rpm高速ミリング(Ra 0.4μm)

コンシューマー・エレクトロニクス 6063 (陽極酸化対応)+フレキシブル生産ライン(10分工具交換)

CNC加工アルミニウム部品の品質管理と国際標準システム

国際公差基準制度

について ISO 2768 シリーズは、CNC加工アルミニウム部品の中核となる公差の枠組みとして機能する。2025年版では、特定されていない公差仕様をさらに明確化し、次のように分類しています。 ISO 2768-1 (線形/角形寸法)と ISO 2768-2 (幾何公差)に分類される。直線寸法公差は、f(細目)、m(中目)、c(粗目)の3つの等級に分類され、それぞれ異なる典型的な用途があります:航空宇宙分野では、構造上の安全性が要求されるため、一般的にf級公差が採用されています。一般的な機械加工では、精度とコストのバランスを取るため、主にm級公差が使用されています。直線寸法公差(0.5~30mmの範囲)の数値を下表に示します:

| 精度等級 | サイズ範囲(mm) | 許容公差(±mm) |

| f(精度) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(ミディアム) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(粗い) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

高精度検査技術

CNC加工されたアルミニウム部品の寸法公差は、高度な検査機器に依存しています:

レーザー干渉計は、レーザー波長標準を利用して±0.5μmの位置決め精度校正を達成し、機械の位置決め誤差(通常、±0.005mm以下が要求される)を効果的に定量化する;

三次元測定機(CMM)は、接触式プローブまたは光学式プローブを使用して、複雑な表面や手の届かない場所の全寸法検査を行い、繰り返し精度誤差を±0.002 mmに制御します。これにより、以下のような精密部品の幾何公差検証要件を満たすことができます。 航空宇宙エンジンブレード.検査プロトコルは、位置決め精度、繰り返し位置決め精度(±0.003mm以下)、および長期的な加工の安定性を保証する熱安定性試験をカバーしなければならない。

インテリジェントなプロセス制御ソリューション

プロセス制御は、インテリジェントなアルゴリズムと組み合わせたハードウェアの最適化によってエラー補正を実現する:

熱変形補正システムは、リアルタイムの温度センサーデータに基づいて機械の構造的な変形を動的に補正する。 マシニングセンター;

AIビジョン検査技術は、ディープラーニング・アルゴリズムにより、わずか0.5秒の応答時間と99.9%の検出率で表面欠陥を特定する。

標準 - プロセス統合のキーポイント5軸加工は、リアルタイムの誤差補正(熱変形、工具摩耗)と高精度クローズドループ検出により、±0.005 mm以内の位置決め精度を達成し、航空宇宙分野に対応。 Fグレードの公差.一般機械用 Mグレードの公差最適化された切削パラメータ(送り速度500~1000mm/min)は、効率と精度のバランスをとる。

CNC加工アルミ部品とスチール部品の違い

CNCの材料選択において、アルミニウム合金は、その軽量性、加工性、耐食性により、軽量で高精度のアプリケーションを支配しています。合金鋼は、その高い強度と耐熱性により、過酷な条件下でも代替がきかない。このような差別化は、材料特性と加工要件を一致させることから生まれます。

CNC加工特性の比較:アルミニウム合金と合金鋼の比較

CNC加工におけるアルミニウム合金の核となる利点は、材料の加工性と機能的適応性という2つの側面にある。密度がわずか2.7~2.8g/cm³(鋼の約3分の1)であるため、加工力が大幅に減少します。40%-60%は、合金鋼の加工に比べ、工具摩耗速度が遅くなります。優れた切屑分断特性と相まって、合金鋼の2~3倍の加工効率を可能にする。同時に、アルミニウム合金の自然酸化によりAl₂O₃保護層(厚さ約0.1μm)が形成され、特に湿度の高い環境や海洋環境において、未処理の合金鋼と比較して優れた耐食性を付与します。さらに、その高い比強度(例えば、7075-T6はわずか2.81g/cm³の密度で572MPaの強度を誇る)と100%のリサイクル性(リサイクルエネルギー消費量は一次アルミニウムのわずか5%)により、その応用上の利点はさらに強固なものとなっている。

アルミニウム合金の限界:アルミニウム合金の硬度は一般的に150 HB (6061-T6は約95HB)で、融点は660℃しかない。熱膨張係数(23.1×10-⁶/℃)は鋼鉄の2倍以上であるため、衝撃の大きい用途(例:重機のギア)や持続的な高温環境(例:エンジンの燃焼室)、極端な負荷のかかる用途には適していません。

合金鋼は、その優れた機械的特性により、精密アルミニウム合金部品の用途ギャップを埋めています。室温での引張強さは1000MPaを超えることもあります、 4140 合金鋼)で、融点は1400℃前後である。焼入れ・焼戻し処理と組み合わせることで、以下の硬度を達成することができる。 HRC 50そのため、交互荷重を受けるギヤや金型のような重要部品の製造に適している。しかし、密度(7.85g/cm³)が高いため、加工中の切削力が増加し、工具寿命が30%-50%短くなる。耐食性を向上させるために追加の表面処理(亜鉛めっきやクロムめっきなど)が必要となり、その結果、全体的な加工コストはアルミニウム合金よりも20%-40%高くなります。

アプリケーションの細分化と相乗効果

アルミニウム合金と合金鋼は、明確な用途シナリオを示す。アルミニウム合金は、そのバランスのとれた軽量-精密-効率プロファイルにより、航空宇宙(翼部品、着陸装置)、自動車(シャーシ部品、モーターハウジング)、家電(ノートパソコンの筐体、ヒートシンク)を支配している。例えば エアバスA350 胴体には2024アルミニウム合金と7075アルミニウム合金を使用し、構造的完全性を維持しながら15%の軽量化を達成。また テスラ モデル3のバッテリーケーシング 6061-T6 アルミニウム合金で、CNC加工により構造精度が±0.02mmまで向上している。

合金鋼は、重機械(掘削機用ギアボックス)、金型製造(冷間工具鋼D2)、エネルギー機器(タービンブレード)などの高強度、耐摩耗性、高温用途に重点を置いている。代表的な例は以下の通り: W18Cr4V 高速度鋼フライスカッターは、HRC 62-65の硬度を達成し、アルミ合金工具の10倍以上の寿命を提供します。

一般的なCNC加工アルミニウム材料:分類と特性

アルミニウム合金は、合金元素の制御により多様な系を形成します。以下の6つの代表的な合金は、90%以上のCNC加工用途をカバーしています:

| アルミニウム合金グレード | 主な合金元素 | コアプロパティ | 代表的なアプリケーション・シナリオ |

| 2024 - T3 | 銅(3.8%~4.9%) | 引張強さ440MPa、優れた疲労強さ(145MPa@10⁷サイクル)、良好な機械加工性 | 航空機胴体表皮、主翼ストリンガー、ミサイルキャビン |

| 5052 - H32 | マグネシウム(2.2%~2.8%) | 密度2.68g/cm³、伸び15%、耐海水腐食性(塩水噴霧試験5000時間後赤錆なし) | 船舶甲板、燃料タンク、溶接構造部品 |

| 6061 - T6 | Mg(0.8%~1.2%)、Si(0.4%~0.8%) | 耐力276MPa、陽極酸化処理可能、熱伝導率167W/(m・K) | 自転車フレーム、自動車ホイール、電子機器用ヒートシンク |

| 6063 - T5 | Mg(0.45%~0.9%)、Si(0.2%~0.6%) | 破断後伸び 8%、押出成形が容易、表面仕上げ Ra 1.6 μm | 建築用ドア・窓用プロファイル、家具用フレーム、LEDランプハウジング |

| 7075 - T651 | Zn(5.1%~6.1%)、Mg(2.1%~2.9%) | 硬度150HB、弾性率71GPa、平面ひずみ破壊靭性29MPa・m^(1/2) | エアロエンジンブレード、レーシングカーサスペンションアーム、高精度金型 |

| 6082 - T6 | Si(0.7%~1.3%)、Mg(0.6%~1.0%) | 6061に近い強度、15%より高い切断速度、溶接継手効率85% | 建設機械構造部品、自動車ドライブシャフト、ロボットジョイント |

2000シリーズは銅で強度を高め、7000シリーズは亜鉛-マグネシウム-銅系で強度の限界に挑戦し、6000シリーズはマグネシウム-シリコン相で加工性と耐食性のバランスをとっています。6000シリーズは、マグネシウムとシリコンの相によって加工性と耐食性をバランスさせています。これらの材料は、CNC加工用の基礎的な材料ライブラリを形成しています。

選択戦略:強さの要求に優先順位をつける7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063)、耐食性(5052 > 6063 > 6061 > 2024 > 7075)、加工コスト(6063 < 6061 < 5052 < 6082 < 2024 < 7075)を統合し、総合的に判断する。

以下は、当社で一般的に使用されている鋼部品CNC材料です。 ウェルドマシニングセンター と、それぞれの特徴やアプリケーションの比較情報:

| 国際標準グレード(ASTM) | 主な合金元素 | コアプロパティ | 代表的なアプリケーション |

| 5140 | Cr (0.8-1.1%) | 引張強さ980MPa、硬度HRC28-32、良好な焼入れ性 | ドライブシャフト、ギア、ボルト |

| 4140 | Cr (0.9-1.2%), Mo (0.15-0.25%) | 引張強さ1080MPa、硬度HRC30-35、高強度&疲労抵抗 | 自動車用ハーフシャフト、風力発電用ボルト、石油掘削パイプ |

| 8620H | Ni (0.4-0.7%), Cr (0.4-0.6%), Mn (0.7-0.9%) | ケース硬化表面硬度HRC58-62、良好なコア靭性 | 自動車用トランスミッションギヤ、減速機 |

| 4130 | Cr (0.8-1.1%), Mo (0.15-0.25%) | 引張強さ850MPa、硬度HRC25-30、優れた溶接性 | 航空宇宙構造部品、油圧パイプ、自転車フレーム |

| 4041 | Cr (0.7-0.9%), Mo (0.2-0.3%) | 引張強さ 1100MPa、硬度 HRC32-38、良好な耐衝撃性 | ヘビーデューティドライブシャフト、工作機械スピンドル、鉱山機械部品 |

| H13 | Cr (4.75-5.5%), Mo (1.1-1.75%), V (0.8-1.2%) | 衝撃靭性≥30J/cm²、高熱強度 | 熱間鍛造金型、ダイカスト金型 |

結論

材料特性を加工要件に正確に適合させることで、アルミニウム合金はCNC機械加工における用途を拡大し続け、一方、合金鋼は代替のきかない高強度場面で中核的地位を維持している。合金鋼は、代替のきかない高強度加工において中心的な地位を維持しています。この2つの合金は、近代的な製造材料の2本の柱を形成しています。CNC加工アルミニウム部品のカスタマイズをご希望の場合は、クリックしてお問い合わせください。 ウェルド 最新のお見積もりについては、専門のカスタマーサービス・チームにお問い合わせください。