Средняя обработка проволочным электроэрозионным станком

Проволочно-вырезная электроэрозионная обработка (EDM) среднего размера - пересматривает границы обработки с микронной точностью, значительно повышая эффективность и качество производства сложных деталей!

Что такое средний проволочный электроэрозионный станок?

Сочетая высокоскоростную черновую резку с низкоскоростной чистовой обработкой, в сочетании с управлением параметрами ЧПУ в реальном времени, среднескоростная проволочная электроэрозионная обработка преодолевает узкое место в точности традиционной высокоскоростной проволочной резки, сохраняя высокую эффективность обработки. Система циркуляции диэлектрической жидкости обеспечивает стабильность обработки, что делает его пригодным для высокоточного производства, такого как пресс-формы и аэрокосмическая промышленность.

Принцип электроискровой эрозии: Высокочастотные импульсные искры создают переходные высокие температуры (6 000-12 000°C) между проволочным электродом (молибденовая проволока) и заготовкой, вызывая локальное плавление и испарение материала заготовки, который затем смывается диэлектрической жидкостью (например, деионизированной водой), обеспечивая бесконтактную резку.

Комбинированная подача проволоки и многопроходное управление: При черновой обработке используется высокоскоростная подача проволоки (8-12 м/с) для повышения эффективности. Финишная обработка переключается на низкоскоростную подачу проволоки (1-3 м/с) и несколько резов (обычно 3-7). Параметры разряда (ширина импульса, интервал между импульсами и мощность) динамически регулируются для постепенной оптимизации шероховатости поверхности (Ra ≤ 0,8 мкм) и точности размеров (±0,003 мм), обеспечивая баланс между эффективностью и качеством.

Материал для обработки средним проволочным электроэрозионным способом

Благодаря бесконтактной обработке и высокоточному контролю средневолновая электроэрозионная резка (EDM) позволяет обрабатывать различные токопроводящие материалы. Она особенно подходит для твердых, хрупких материалов или материалов сложной формы, которые трудно обрабатывать традиционными методами резки. Ниже приведены типичные материалы для обработки и сценарии применения:

Материал :

Алюминий

Алюминий - наиболее часто используемый компонент для точной обработки. Он обладает низкой плотностью, твердой текстурой и мягкостью материала. Благодаря устойчивости к коррозии он широко используется в аэрокосмической промышленности, производстве бионических костей и автомобильных деталей.

Цвет : Серебро.

Типы : Алюминий 6061, 7075, 2024, 5052, 6063 и MIC-6.

Отделка поверхности : Полировка, браширование, пескоструйная обработка, хромирование, анодирование, гальваническое покрытие, порошковая окраска, лазерное травление.

Срок поставки : 1-5 дней.

Нержавеющая сталь

Нержавеющая сталь обладает высокой коррозионной стойкостью и гладкой, легко очищаемой поверхностью. Она используется в основном для изготовления деталей кухонного оборудования, медицинских приборов, строительных материалов и конструкций, а также автомобильных деталей.

Цвет : Серебро.

Типы : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Отделка поверхности : Полировка, браширование, пескоструйная обработка, гальваническое покрытие, напыление, PVD (физическое осаждение паров), пассивация, травление, окрашивание.

Срок поставки : 2-5 дней.

Медь

Обладает электропроводностью, пластичностью при растяжении и антимикробными свойствами, используется в основном для изготовления поделок, декоративных изделий и медицинского оборудования.

Цвет Оранжевый, желтый.

Типы : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Обработка поверхности : Пассивация, гальваническое покрытие, химическое покрытие, дробеструйная обработка, пескоструйная обработка, химическая обработка пленки, полировка, яркая очистка.

Срок поставки : 1-5 дней.

Бронза

Бронза - это сплав меди и олова (возможно, с добавлением свинца, цинка и фосфора), имеющий низкую температуру плавления (800-900°C) и отличную текучесть, а также устойчивый к коррозии. Бронза с низким содержанием олова имеет золотисто-желтый оттенок, а бронза с высоким содержанием олова - серовато-белый или серебристо-серый. В основном она используется в машиностроении для изготовления скульптур, подшипников, зубчатых колес, клапанов, а также в компонентах морской техники, таких как гребные винты, а также в компонентах морской техники, таких как корпусная арматура и водяные насосы.

Цвет : золото/коричневый.

Типы : Оловянная бронза, алюминиевая бронза, бериллиевая бронза, кремниевая бронза, марганцевая бронза.

Отделка поверхности : Пескоструйная обработка, полировка, накатка, шлифовка, пассивация, химическое пленочное покрытие, окрашивание пропиткой, окрашивание кистью/распылением, гальваника, анодирование, порошковое покрытие, браширование.

Срок поставки : 1-5 дней.

Сталь

Железо, легированное углеродом (обычно 0,1%-1,7%) и другими легирующими элементами (такими как хром, никель, марганец и т.д.). Регулируя состав и процессы термообработки, можно добиться различных свойств, включая высокую прочность, высокую вязкость, износостойкость и коррозионную стойкость. Она подходит для производства таких деталей, как болты, валы, шестерни, сверла, фрезы и токарные резцы, а также часто используется при изготовлении клапанов двигателей и лопаток турбин.

Цвет : Серебро .

Типы : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Обработка поверхности :Пескоструйная обработка, зеркальная отделка, PVD-покрытие, матовая отделка, напыление, гальваническое покрытие.

Срок поставки : 1-5 дней

Магний

Плотность магния составляет примерно две трети от плотности алюминия и четверть от плотности стали. Его низкая твердость обеспечивает минимальное усилие резания и уменьшает износ инструмента. Обладая лучшей теплопроводностью по сравнению с алюминием, он позволяет экономить время и материал при обработке на станках с ЧПУ. По соотношению прочности и веса он превосходит алюминиевые сплавы и сталь, а его демпфирующая способность в 1,5 раза выше, чем у алюминия, что позволяет эффективно поглощать вибрации и шум. Эти свойства делают его идеальным материалом для аэрокосмической, автомобильной и электронной промышленности.

Цвет : Серебро.

Типы : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Обработка поверхности : Химическое покрытие, анодирование, никелирование, гальваническое покрытие, композитное покрытие, окраска распылением, порошковое покрытие, электрофоретическое покрытие.

Срок поставки : 1-5 дней.

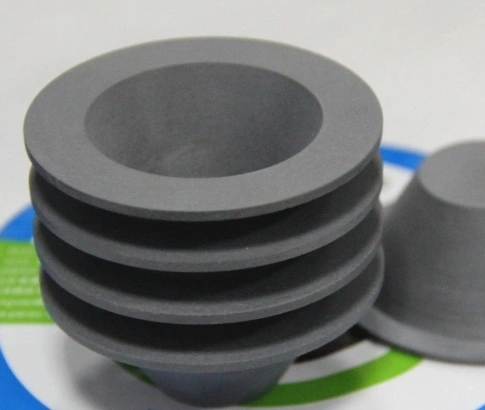

Графит

Графитовая проводимость используется для точного литья, чтобы избежать загрязнения пылью, вызванного механической обработкой. В основном используется для изготовления электродов и пресс-форм для ЭДМ.

Цвет : Черный.

Отделка поверхности : Механическая резка, травление, электролитическая обработка, покрытие, полировка, упрочнение поверхности EDM.

Срок поставки : 3-5 дней

Проводящая керамическая деталь

Проводящая керамика используется в аэрокосмической и других областях благодаря высокой твердости, хрупкости и отличной химической стабильности, однако ее трудно обрабатывать. Использование импульсного разряда для создания высоких температур (около 10 000°C), чтобы частично расплавить керамику, позволяет проводить бесконтактную обработку, избегая концентрации напряжений и растрескивания, вызванных механической обработкой.

Тип : Оксидная/неоксидная проводящая керамика, композитная проводящая керамика

Цвет : белый, золотой, розовый, черный и т.д.

Срок поставки : 3-5 дней

Обработка поверхности для средней детали из проволоки Edm

Для аксессуаров, обрабатываемых среднескоростным проволочно-вырезным электроэрозионным станком, варианты обработки поверхности включают механическую, химическую обработку, нанесение покрытий, полировку и упрочнение поверхности электроэрозионным способом. Конкретные варианты и рабочие точки приведены ниже:

Механическая обработка

Прототип, обработанный на станке, сохраняет следы обработки инструментом.

Анодирование

Анодирование повышает коррозионную и износостойкость металлов, позволяет окрашивать их и наносить покрытия, подходит для таких металлов, как алюминий, магний и титан.

Польша

Полировка улучшает качество поверхности и эстетическую привлекательность, подходит для таких материалов, как металлы, керамика, пластмассы и ПММА.

Пескоструйная обработка

Пескоструйная обработка включает в себя подачу абразивного материала под высоким давлением или механическим способом на заготовку для получения чистого, шероховатого и матового покрытия.

Матовая отделка

Матовое покрытие создает текстурный рисунок на металлических поверхностях, повышая эстетическую привлекательность. Подходит для алюминия, меди, нержавеющей стали и других материалов.

Порошковое покрытие

Порошковая краска наносится на поверхность заготовки с помощью электростатической адгезии, затем отверждается при высоких температурах, образуя плотное покрытие, повышающее коррозионную стойкость металлических и пластиковых поверхностей.

Гальваническое покрытие

Металлическое покрытие наносится на поверхность материалов с помощью электролитических процессов для повышения коррозионной стойкости и износостойкости. Эта техника подходит для металлов и некоторых пластмасс.

Черное окисление

Черное оксидное покрытие образуется на металлических поверхностях путем химического окисления, что обеспечивает низкую стоимость, простоту процесса и уменьшение отражения света.

Электрополировка

Удаляет микроскопические выступы с металлических поверхностей путем электрохимического анодного растворения, создавая гладкую, плотную поверхность без остаточных напряжений и с высокой коррозионной стойкостью. Способна обрабатывать сложные металлы и проводящие материалы.

Алодин

Образует защитное покрытие на поверхности за счет химического превращения, повышая коррозионную стойкость и адгезию. Экологически чистый, с отличной проводимостью, подходит для алюминиевых и магниевых сплавов.

Термическая обработка

Изменяя внутреннюю микроструктуру металлических материалов путем нагрева, этот процесс повышает твердость, прочность, вязкость и износостойкость. Он подходит для таких металлов, как сталь, алюминиевые сплавы, медные сплавы и титановые сплавы.

Возможность электроэрозионной обработки проволокой средней толщины

Наш сайт ISO 9001 Сертификация подтверждает, что наши детали Wire edm отвечают строгим требованиям к допускам. Мы придерживаемся стандартов допусков ISO-2768f для прецизионных металлов, что позволяет вам получать прецизионные компоненты с высокоточными стандартами обработки.

| Точность позиционирования | ±0,005~0,01 мм |

| Качество поверхности | Ra≤1,0~1,6 мкм |

| Геометрический допуск | Погрешность округлости ≤0,015 мм, параллельность ≤0,01 мм/100 мм |

| Максимальная толщина резки | Стандартные 200~300 мм, дополнительные до 500 мм |

| Обработка конусов | ±6°~±15°/100 мм |

Направляющая для электроэрозионной обработки средней проволоки

| Толщина материала | Диаметр электродной проволоки | Установка натяжения | Тип насадки для направляющей проволоки | Применимые сценарии |

| ≤50 мм | 0,18 мм | 8~10 N | Φ0.2 мм | Прецизионные детали |

| 50~200 мм | 0,20 мм | 10~12 N | Φ0.22 мм | Обычные детали |

| >200 мм | 0,25 мм | 12~15 N | Φ0,3 мм | Толстые части |

| Количество сокращений | Ширина импульса (мкс) | Интервал между импульсами (мкс) | Пиковый ток (A) | Напряжение сервопривода (В) | Скорость подачи проволоки (м/с) | Производительность обработки (мм²/мин) | Шероховатость поверхности (мкм) |

| Грубая резка | 60 | 150 | 8 | 70 | 10 | 120 | Ra3.2 |

| Финишный срез 1 | 30 | 100 | 4 | 60 | 4 | 50 | Ra1.6 |

| Финишный срез 2 | 15 | 80 | 2 | 50 | 2 | 25 | Ra0.8 |

| Проблема | Анализ причин | Решение |

| Полосы на поверхности | Изношенная направляющая проволока или загрязненная рабочая жидкость | Замените направляющую проволоку (если износ превышает 0,1 мм); замените фильтрующий элемент |

| Обрыв провода | Чрезмерное напряжение или слишком высокий пиковый ток | Снижение напряжения на 10%~20%; снижение пикового тока на 2~3 A |

| Размер за пределами допустимого | Нестабильный разрядный промежуток | Отрегулируйте напряжение сервопривода на ±5 В; очистите поверхность детали от масляных пятен |

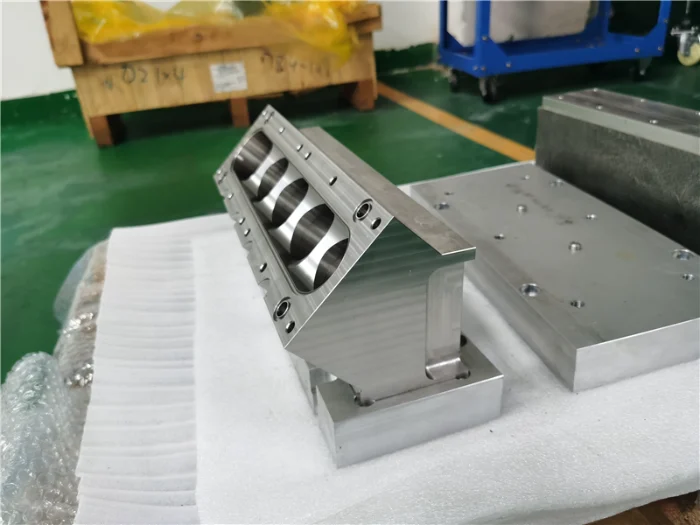

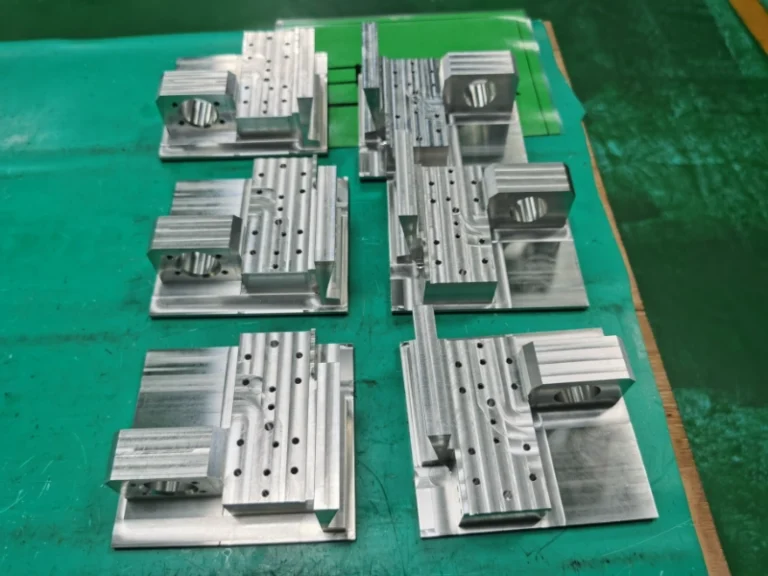

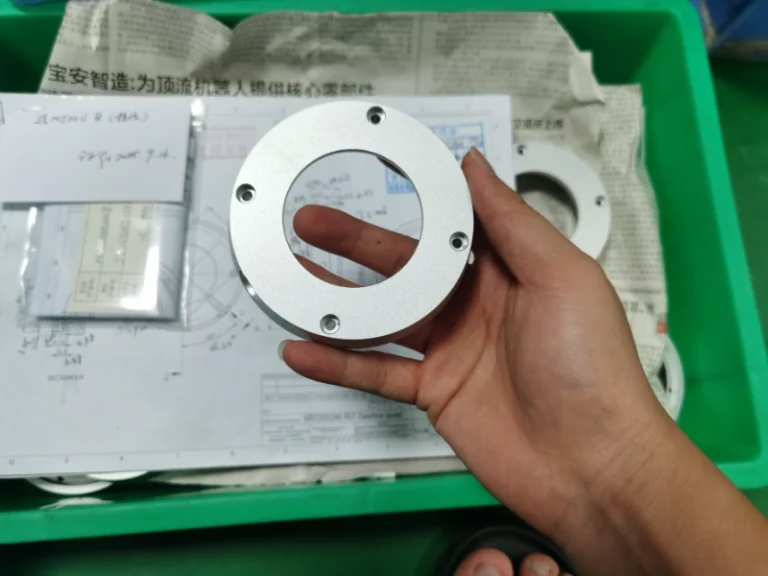

Средние проволочные части обработки EDM

Преимущество среднего проволочного электроэрозионного станка

Умеренная точность и эффективность

Типичная точность составляет ±0,01 мм, что подходит для задач обработки средней точности. Скорость находится между быстрорежущей и медленнорежущей электроэрозионной обработкой.

Широкий спектр применяемых материалов

Подходит для обработки различных токопроводящих металлов, таких как сталь, медь и алюминиевые сплавы. Способны обрабатывать детали сложной формы.

Отсутствие механического напряжения, предотвращение деформации

Электроэрозионная обработка не оказывает механического воздействия на заготовки, что делает ее пригодной для точной резки деталей.

Отличная обработка поверхности

Обеспечивает гладкие поверхности со значениями Ra, как правило, в пределах 0,5-1,6 мкм, что снижает необходимость вторичной обработки.

Обработка сложных форм

Идеально подходит для резки сложных контуров и тонких отверстий, широко используется в прецизионных пресс-формах, аэрокосмической промышленности и других областях.

Применение средней части проволочной электроэрозионной обработки

Производство пресс-форм

Используется для обработки формовочной стали и прецизионных полостей пресс-форм, широко применяется в производстве литьевых форм и пресс-форм для литья под давлением.

Аэрокосмическая промышленность

Подходит для высокоточных деталей, таких как аэрокосмические конструктивные элементы и компоненты двигателей.

Автомобильная промышленность

В основном используется для обработки деталей силовых агрегатов и трансмиссий, повышая точность и эффективность обработки.

Электроника и медицинские приборы

Используется для прецизионной обработки микродеталей и медицинских инструментов, отвечающих строгим требованиям к качеству поверхности.