Introducción: ¿Por qué el proceso de rectificado sin centros se ha convertido en un proceso esencial en la fabricación moderna?

En campos de alta precisión como el aeroespacial, la fabricación de automóviles y los equipos médicos, la calidad superficial de las piezas de trabajo y la dimensión tolerancias afectan directamente al rendimiento del producto. El rectificado central tradicional requiere que las piezas se sujeten mediante centros o mandriles, lo que provoca problemas como una baja eficacia de sujeción y una rigidez insuficiente. Rectificado sin centrossin embargo, se ha convertido en la solución preferida para el mecanizado de precisión de gran volumen debido a sus características de posicionamiento sin centros, procesamiento continuo y soporte de alta rigidez. Los datos del sector indican que las líneas de producción de componentes de automoción que utilizan el rectificado sin centros logran un aumento de la eficiencia 40% con respecto a los métodos tradicionales, con errores de redondez controlados dentro de 0,002 mm.

Principios del proceso de rectificado sin centros

Componentes principales y mecanismos de movimiento del rectificado sin centros

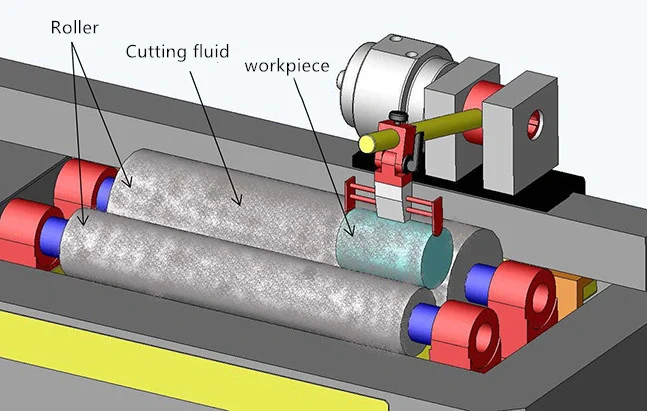

El rectificado sin centros consigue el mecanizado mediante tres componentes principales: la muela, la muela guía y la placa de soporte:

Muela abrasiva: Gira a gran velocidad (velocidad lineal 60-140 m/s), realizando el arranque de material. La selección del grano influye directamente en la calidad de la superficie (grano grueso para un arranque rápido de material, grano fino para un acabado de espejo). .

Rueda guía: Gira a baja velocidad (5-300 rpm), proporcionando fricción a través de agentes de unión de caucho para impulsar la rotación de la pieza de trabajo. Su eje se inclina 1°-5° para permitir el avance axial.

Placa de soporte: Asienta la pieza en la parte inferior, garantizando la estabilidad del mecanizado, especialmente adecuado para componentes de ejes delgados.

Sinergia de movimiento: La muela guía hace girar la pieza, la muela abrasiva corta la superficie a mayor velocidad y la placa de apoyo limita la excentricidad radial, formando un sistema de equilibrio dinámico. Por ejemplo, al mecanizar vástagos de válvulas hidráulicas, el control preciso del ángulo de inclinación de la rueda guía a 0,5° consigue una precisión dimensional axial de 0,001 mm.

Clasificación del proceso y aplicaciones del rectificado sin centros

Rectificado pasante:

La pieza pasa continuamente por el hueco entre la muela y la rueda guía. Adecuado para piezas cilíndricas con una relación longitud/diámetro >5 (por ejemplo, pasadores de pistón, ejes). Un fabricante de automóviles adoptó este proceso para los ejes de transmisión, reduciendo el tiempo de procesamiento de una sola pieza a 8 segundos y aumentando la capacidad de producción anual en 1,2 millones de unidades.

Rectificado en la alimentación:

La muela guía es paralela al eje de la muela. Tras el posicionamiento radial de la pieza, se realiza el rectificado localizado. Este método es adecuado para ejes escalonados y componentes de forma irregular (por ejemplo, ejes de engranaje, árboles de levas). Cuando se mecaniza energía nueva ejes de motor de vehículosEl proceso de alimentación controla simultáneamente la redondez del asiento del rodamiento ≤0,0015mm y la conicidad de la extensión del eje ≤0,003mm.

Rectificado frontal:

Consigue el mecanizado frontal mediante el movimiento axial de la rueda guía, comúnmente utilizada para componentes tipo manguito embridado.

Evolución histórica del proceso de rectificado sin centros

1853: Schleicher desarrolló el primer rectificadora sin centros para el procesamiento de agujas.

1915: Heim introdujo la placa de la mesa de trabajo y la rueda reguladora, mejorando significativamente la precisión del mecanizado y el ámbito de aplicación.

Década de 1960-1970: El equipo de Rowe sentó las bases teóricas mediante vibración análisis e investigación de la optimización de la redondez.

Modernas mejoras técnicas

Diseño de máquina de alta rigidez: La utilización de guías hidrostáticas y accionamientos de motor lineal eleva la primera frecuencia de resonancia a 500 Hz, suprimiendo eficazmente las vibraciones forzadas.

Control dinámico de la estabilidad: La monitorización en tiempo real de las señales de emisión acústica mediante FFT y análisis wavelet correlaciona la rugosidad superficial (Rz), la cilindricidad y los errores de redondez.

Ventajas del proceso de rectificado sin centros

Mejora significativa de la eficiencia de la producción

Procesamiento continuo: Eliminación del ciclo de amarre-mecanizado-desamarre. Tras adoptar una rectificadora sin centros de alimentación continua, un fabricante de rodamientos aumentó la producción diaria de una sola línea de 5.000 a 12.000 unidades.

Integración de varias ruedas: Los modelos de gama alta incorporan sistemas de doble rueda que permiten el rectificado simultáneo de desbaste y acabado. Por ejemplo, el modelo japonés NANOFACTOR NVGLa rectificadora vertical -200A consigue un acabado de espejo Ra 0,01μm en una sola configuración.

Carga y descarga automatizadas: Las tolvas en voladizo integradas y los brazos robóticos reducen el tiempo de cambio a 2 segundos, cumpliendo los requisitos de la Industria 4.0.

Control de precisión superior

Control de errores de redondez: La inclinación optimizada de la muela guía y los parámetros de rectificado de la muela reducen el error de redondez de 0,005 mm en los procesos tradicionales a menos de 0,002 mm.

Mejora de la calidad de la superficie: Muelas de grano fino (por ejemplo, grano #2000) combinadas con queroseno. refrigerante consiguen superficies ultralisas con Ra 0,05μm, cumpliendo los estrictos requisitos de los componentes de equipos semiconductores.

Supresión de la deformación térmica: La utilización de un lecho de granito natural y un husillo refrigerado por agua mantiene las fluctuaciones de temperatura dentro de ±0,5℃ en la zona de mecanizado, evitando eficazmente las desviaciones dimensionales causadas por la deformación térmica de las varillas metálicas durante el rectificado.

Optimización significativa de la rentabilidad

Reducción de los costes de sujeción: La eliminación de accesorios como centros y mandriles reduce los costes de sujeción por pieza en 60%.

Mayor vida útil de la muela: El cabezal de la muela con estructura de doble soporte reduce las vibraciones, disminuyendo el consumo de la muela 35%.

Control de la tasa de defectos: Un sistema de inspección automatizado supervisa los parámetros de mecanizado en tiempo real, reduciendo la tasa de defectos de 2% a menos de 0,3%.

Aplicaciones industriales del proceso de rectificado sin centros

Industria del automóvil

Cigüeñales de motor: El rectificado sin centros por penetración garantiza una coaxialidad entre los muñones principales y los muñones de biela ≤0,005 mm, con una capacidad de procesamiento anual superior a 5 millones de unidades.

Árboles de transmisión: El rectificado pasante consigue un control de la linealidad de 0,02 mm y cumple los requisitos de alta velocidad de 8.000 rpm de los vehículos de nueva energía.

Cuerpos de válvulas hidráulicas: El rectificado de avance frontal garantiza una planitud de la superficie de sellado ≤0,003mm, reduciendo los índices de fugas en 90%.

Aeroespacial

Ejes turbo: Las muelas de diamante y los sistemas de refrigeración a baja temperatura consiguen una calidad superficial Ra 0,1μm en materiales de aleación superdura templados HRC65.

Inyectores de combustible: Los microorificios (Φ0,2 mm) se mecanizan en rectificadoras especializadas sin centros, controlando la desviación del flujo dentro de ±1%.

Productos sanitarios

Materiales biocompatibles

Articulaciones artificiales: El rectificado sin centros consigue controlar la esfericidad de 0,001 mm en cabezas femorales de aleación de titanio, meeting ISO 13485 normas médicas.

Instrumental quirúrgico: Los mangos de acero inoxidable pulidos con muelas de grano fino alcanzan una rugosidad superficial de Grado A, reduciendo el riesgo de adhesión bacteriana.

Retos y soluciones en el proceso de rectificado sin centros

Defectos comunes y causas

Error de elipticidad: Un ángulo de inclinación excesivo de la rueda guía provoca el castañeteo periódico de la pieza. Solución: Optimizar ángulo a 1,5°-3°.

Quemadura superficial: Resultante de una velocidad lineal excesiva de la rueda o de una refrigeración inadecuada. Solución: Controlar Vc ≤ 120 m/s e implantar sistemas de refrigeración de alta presión.

Fluctuación dimensional: Inestabilidad del apoyo debido al desgaste de las placas de apoyo. Solución: Sustituir placas cada 2000 horas y aplicar la compensación de detección en línea.

Vías inteligentes de mejora

Optimización de parámetros de IA: El aprendizaje automático analiza los datos históricos para ajustar automáticamente velocidad de la muela, velocidad de alimentacióny otros parámetros. Nuestro Weldo El centro de mecanizado logró una mejora de 40% en la estabilidad del mecanizado tras la implantación.

Tecnología de simulación digital: La construcción de modelos virtuales de rectificadoras permite la simulación previa de los procesos de mecanizado, lo que reduce los ciclos de producción de prueba en 70%.

Control adaptativo: La integración de sensores de fuerza con sistemas de visión permite corregir en tiempo real las desviaciones del mecanizado, logrando una producción estable con "un solo botón".

Tendencias futuras en el proceso de rectificado sin centros

Avances tecnológicos

Rectificado de ultra alta velocidad: Alcanza velocidades lineales de la muela superiores a 200 m/s, triplicando las tasas de arranque de material, adecuado para materiales difíciles de mecanizar como la cerámica y los carburos cementados.

Conformado de ultraprecisión: Mecanizado directo de secciones transversales no circulares (por ejemplo, ejes poligonales, orificios elípticos) mediante tecnología de reavivado de muelas de forma para satisfacer requisitos complejos de articulaciones robóticas.

Tecnología de refrigeración ecológica: Desarrollo de refrigerantes nanofluidos que reducen el consumo de fluido de corte en 90% y minimizan la contaminación ambiental.

Impulsores de la demanda

Vehículos de nueva energía: Creciente demanda de mecanizado de precisión de componentes como ejes de motor y engranajes reductores, con una previsión de mercado de 12.000 millones de yuanes en 2025.

Comunicaciones 5G: Los requisitos de planitud superficial de Ra ≤ 0,03μm para láminas de cobre en sustratos de alta frecuencia impulsan el rectificado sin centros hacia la precisión a nivel de micras.

Equipos semiconductores: Los ejes de transporte de obleas exigen un nivel de limpieza nanométrico, lo que impulsa el desarrollo de rectificadoras ultralimpias.

Conclusión: El proceso de rectificado sin centros: un motor vital para la fabricación de precisión

Del mecanizado tradicional a las fábricas inteligentes, rectificado sin centros impulsa continuamente la fabricación hacia niveles superiores gracias a su eficiencia, precisión y flexibilidad. A medida que la ciencia de los materiales, la inteligencia artificial y las tecnologías verdes profundicen en su integración, este proceso clásico se revitalizará a sí mismo, proporcionando un impulso central para la modernización industrial global. Para los fabricantes, dominar la tecnología de rectificado sin centros es clave para mejorar la competitividad.