Aplicaciones de aleaciones de aluminio en fresadoras CNC de 4 ejes

Las aleaciones de aluminio se han convertido en uno de los metales no férreos más utilizados en 4 ejes CNC debido a su superior resistencia específica, maquinabilidad y rentabilidad. Entre ellos, los tres grados internacionalmente reconocidos-6061-T6, 7075-T6y 2024-T3-dominan los mercados de la automoción, los componentes estructurales aeroespaciales y las fijaciones de alta resistencia, respectivamente. Comprender sus diferencias de rendimiento y la lógica que subyace a la adaptación de sus características de mecanizado es crucial para la fabricación de precisión.

Comparación del rendimiento de la aleación del núcleo

A continuación se comparan los parámetros clave de estas tres aleaciones de aluminio representativas, con datos recopilados de normas internacionales sobre materiales y prácticas de fresado CNC de 4 ejes:

| Grado de aleación | Elementos de aleación primarios | Resistencia a la tracción (MPa) | Dureza (HB) | Densidad (g/cm³) | Maquinabilidad | Aplicaciones típicas |

|---|---|---|---|---|---|---|

| 6061-T6 | Si (0,6%), Mg (1,0%) | 240-290 | 95 | 2.7 | Excelente | Piezas de chasis de automóviles, soportes mecánicos, bastidores de máquinas |

| 7075-T6 | Zn (5,6%), Mg (2,5%) | 570-640 | 150-160 | 2.81 | Medio | Alas de avión, componentes de misiles |

| 2024-T3 | Cu (4,4%), Mg (1,5%) | 430-470 | 120 | 2.78 | Bien | Accesorios aeroespaciales, tuberías de aceite de alta presión |

Precisión de mecanizado y selección de materiales para fresado CNC de 4 ejes

La precisión alcanzable del grado f (grado de precisión, ±0,05 mm) y del grado m (grado medio, ±0,1 mm) tolerancias en ISO 286 depende directamente de la estabilidad de corte del material y de la adecuación de los parámetros de la fresadora CNC de 4 ejes:

6061-T6: Debido a su excelente mecanizabilidad (bajas fuerzas de corte, virutas continuas), es adecuado para piezas de automoción de producción en serie que requieren precisión de grado m, como carcasas de transmisión. La documentación técnica japonesa de Mazak recomienda velocidades de husillo de 1500-3000 rpm y velocidades de avance de 0,1-0,3 mm/r, junto con herramientas de acero de alta velocidad, para satisfacer los requisitos de fresado CNC de 4 ejes .

7075-T6: Su altísima resistencia (572 MPa) provoca un importante endurecimiento por deformación. Para lograr la precisión de grado f se necesitan herramientas de metal duro o PCD. El sitio Haas La Guía de mecanizado aeroespacial recomienda velocidades de husillo de 800-1500 rpm y velocidades de avance de 0,05-0,15 mm/r, con refrigeración por nebulización para controlar la deformación térmica. Se suele utilizar para el fresado CNC de 4 ejes de componentes de trenes de aterrizaje de aeronaves.

2024-T3: Su equilibrada combinación de resistencia moderada y buena maquinabilidad lo convierte en la opción preferida para fijaciones aeroespaciales, alcanzando con fiabilidad tolerancias de ±0,08 mm. DMG MORI recomienda velocidades de husillo de 2000-4000 rpm y da prioridad a las fresas de paso fino para minimizar el desgarro de la superficie, que es fundamental para el control de calidad de la superficie en el fresado CNC de 4 ejes .

Conclusiones clave: La resistencia del material se correlaciona positivamente con los requisitos de precisión del mecanizado, pero los retos de procesamiento pueden mitigarse mediante la mejora de las herramientas (por ejemplo, herramientas PCD para 7075) y la optimización de los parámetros. El 6061-T6 domina los mercados de ingeniería general debido a su rentabilidad, mientras que el 7075-T6 monopoliza las aplicaciones aeroespaciales de gama alta en fresado CNC de cuatro ejes debido a su mayor resistencia.

Referencias de parámetros de fresadoras CNC de 4 ejes de fabricantes internacionales

Recomendaciones de mecanizado Mazak 7075-T6: Desbaste con fresas de metal duro de φ20 mm, Vc=300-400 m/min, Ap=5-8 mm; cambiar a herramientas PCD de φ10 mm para el fresado de acabado a Vc=1000-1500 m/min, garantizando Ra≤1,6 μm.

Solución de mecanizado de pared delgada Trumpf 2024: Utilizando un husillo de alta velocidad (30.000 rpm) y la tecnología HSC, logre el fresado CNC de cuatro ejes de componentes de pared delgada de 0,5 mm con deformación térmica controlada con una precisión de 0,02 mm.

Estos datos indican que el fresado CNC de cuatro ejes de aleaciones de aluminio requiere el establecimiento de un sistema de correspondencia ternario de "material-herramienta-máquina" para maximizar la eficacia y, al mismo tiempo, cumplir las normas de tolerancia ISO.

Características técnicas del fresado CNC de 4 ejes para piezas de aleación de aluminio

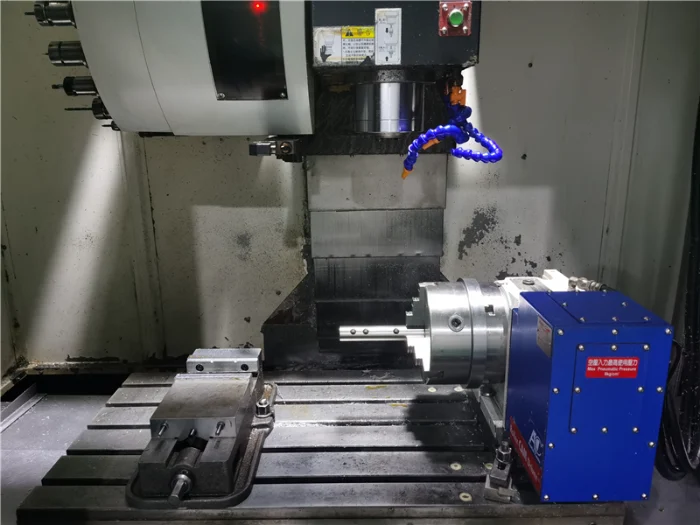

La tecnología de fresado CNC de 4 ejes consigue el mecanizado multisuperficie de piezas complejas de aleación de aluminio en una sola configuración mediante el control coordinado de los ejes X, Y, Z y un eje giratorio (normalmente el eje A), aumentando la eficiencia en 40% en comparación con el mecanizado tradicional de tres ejes. Sus principales ventajas son la reducción de la frecuencia de sujeción (de 3 a 5 veces a una sola) y la minimización del error acumulado (≤±0,01 mm), lo que lo hace especialmente adecuado para el mecanizado de grandes componentes estructurales aeroespaciales (por ejemplo, blisks integrales) y piezas médicas de precisión (por ejemplo, articulaciones artificiales). Una pieza típica Centro de fresado CNC de 4 ejes cuenta con husillos de bolas de alta precisión y guías lineales, que consiguen una precisión de posicionamiento de ±0,006 mm y una repetibilidad de ±0,003 mm. El eje giratorio admite un giro de -90° a +90° o una rotación continua de 360° para satisfacer las demandas de mecanizado multiángulo.

Una comparación de los parámetros clave de los principales equipos de fresado CNC de 4 ejes revela: El Haas UMC-750 destaca en el fresado CNC de cuatro ejes de componentes médicos de precisión con su precisión de posicionamiento de ±0,002 mm y su diseño modular del almacén de herramientas. El centro de fresado y taladrado de cuatro ejes de alta velocidad de DMG MORI emplea una configuración de doble husillo (9,6 kW + 6,0 kW) emparejado con una mesa giratoria servoaccionada. Esta configuración permite el fresado CNC simultáneo en cuatro ejes de múltiples características, como orificios biselados y orificios de bloqueo, en perfiles de puertas y ventanas de aluminio, logrando una mejora de la eficiencia de 50% con respecto a los modelos de un solo husillo.

En cuanto a las normas técnicas para el fresado CNC de 4 ejes: - La norma ISO 230-1 (Machine Tool Performance Testing Standard) especifica una tolerancia de precisión de posicionamiento del eje lineal de (0,008 + 0,005L/1000) mm y una precisión de indexado del eje rotativo ≤ ±5″, lo que garantiza la precisión fundacional del equipo. El American National Standards Institute (ANSI) B5.54 establece un marco integral de control de calidad mediante pruebas de fuerza de corte (desviación <0,01 mm a ≤200N) y verificación de estabilidad térmica (error ≤0,005 mm tras 4 horas de mecanizado continuo). Este sistema cumple los requisitos de tolerancia de ±3μm para componentes aeroespaciales de aleación de aluminio. La compensación en tiempo real mediante interferómetro láser (precisión de ±0,5μm/m) y la optimización de los parámetros de corte controlada por IA (por ejemplo, ajuste dinámico de la velocidad de avance) consiguen una estabilidad de fresado a nivel de micras.

Puntos clave de optimización para el fresado CNC de 4 ejes

El mecanizado en 4 ejes de aleaciones de aluminio requiere herramientas especializadas (p. ej., herramientas de 3 aristas). Fresas de PCD), velocidades de corte de 2000 m/min, velocidades de avance de 30-50 m/min, y sistemas de refrigeración microatomizados (presión 0,5-0,8 MPa) para evitar la adherencia de la herramienta y oxidación. Para componentes de pared delgada (espesor de pared < 2 mm), adopte la sujeción axial con accesorios de soporte auxiliares. Ajuste continuamente los parámetros de corte durante el fresado mediante la supervisión de vibraciones (umbral ≤ 0,1 g).

Análisis de casos de aplicación de la tecnología de fresado CNC de 4 ejes

La tecnología de fresado CNC de 4 ejes, aprovechando su capacidad para procesar superficies complejas y características de alta precisión, ha logrado una profunda aplicación en sectores críticos como el aeroespacial, la fabricación de automóviles y los equipos médicos. Esto ha formado un sistema de aplicación de tecnología tridimensional centrado en "demanda de la industria-propiedades de los materiales-innovación de procesos". El siguiente análisis combina documentación técnica de fabricantes internacionales con estudios de casos típicos de acabado:

Sector aeroespacial: Fresado CNC de 4 ejes para componentes estructurales ligeros y de alta resistencia

La demanda de la industria aeroespacial de piezas ligeras de aleación de aluminio con geometrías complejas ha impulsado avances en la tecnología de fresado CNC de cuatro ejes. Tomemos como ejemplo el mecanizado de álabes de motor de aleación de aluminio 7075-T6, Mazak Equipo de acoplamiento de 5 ejes (aunque un 5 ejes caso, se empleó la tecnología de cuatro ejes como soporte fundacional). Al combinar la rotación del eje A con la vinculación del eje XYZ, la superficie de la pala se mecanizó en una única configuración. Esto redujo las operaciones de sujeción en 30% en comparación con los procesos tradicionales de tres ejes, disminuyendo significativamente los errores acumulados. Para componentes irregulares de paredes finas (con una eliminación de material superior a 80%) procesados por una empresa aeroespacial, el fresado en 4 ejes con tecnología de posicionamiento del eje central (excentricidad radial ≤0,01 mm, concentricidad ≤0,02 mm) aumentó la eficacia del procesamiento en 75%, sustituyendo la solución original de cinco ejes. Además, la estructura del fuselaje de aleación de aluminio 2024-T4 emplea un proceso de fresado en capas de 4 ejes. Con ello se consigue una reducción de peso de 15% manteniendo una resistencia a la tracción de 470 MPa, lo que satisface los estrictos requisitos de aviones como el C919.

Fabricación de automóviles: Fresado CNC de 4 ejes para componentes de precisión del tren de potencia

El 40% de la demanda de máquinas herramienta CNC de la industria del automóvil se centra en el fresado CNC de cuatro ejes para componentes de aleación de aluminio de la cadena cinemática. El bloque de cilindros de aleación de aluminio 6061-T6 se procesa con un centro de mecanizado japonés Fanuc Robodrill, implementando un proceso de "desbaste + acabado en dos fases": El desbaste elimina 85% de material con un rendimiento de 120 mm²/min, mientras que el acabado consigue una rugosidad superficial Ra 1,6 μm mediante un husillo de alta velocidad de 10.000 rpm. Para el mecanizado de bandejas de baterías de vehículos de nueva energía, el equipo de fresado CNC de 4 ejes utiliza la oscilación del eje U para formar ranuras en T complejas en una sola operación, controlando tolerancias de ±0,05 mm para cumplir los requisitos de sellado de los módulos de baterías. Los fabricantes de componentes de automoción emplean la tecnología de fresado-torneado de cuatro ejes para el mecanizado de carcasas de transmisión, aumentando la eficiencia de la producción en 30% y logrando al mismo tiempo una precisión posicional del sistema de orificios crítica ≤0,02 mm.

Dispositivos médicos: Fresado CNC de 4 ejes biocompatible para implantes

La demanda de calidad superficial y precisión geométrica en implantes médicos de aleación de aluminio impulsa la innovación en el fresado CNC de 4 ejes. En el mecanizado de implantes ortopédicos de aleación de aluminio 2024, GF Machining Solutions' MIKRON HSM 400U consigue un acabado espejo Ra 0,8 μm gracias al movimiento sincronizado de 4 ejes y a las herramientas con recubrimiento ultraduro (material WC-Co), lo que reduce el riesgo de reacciones inflamatorias postoperatorias. En el fresado CNC de cuatro ejes de pilares dentales, un sistema de control distribuido acciona el eje A para una rotación continua de 360°. Combinado con una fresa de punta esférica de 0,1 mm de diámetro, completa el complejo grabado anular con errores de transición de superficie ≤0,03 mm. Para los vástagos de articulaciones artificiales producidos por empresas médicas, los procesos de fresado lateral de 4 ejes crean estructuras porosas, aumentando el área de osteointegración en 40% en comparación con los métodos tradicionales.

Resumen de las características de la tecnología de fresado CNC de 4 ejes

Aeroespacial: Utiliza principalmente aleaciones de aluminio de alta resistencia, como 7075-T6 y 2024-T4, y sus métricas principales son el índice de reducción de peso (15%-20%) y la precisión del perfil de superficie (≤0,05 mm).

Fabricación de automóviles: El 6061-T6 representa más del 60% de las aplicaciones, con avances centrados en la eficiencia del mecanizado de cavidades complejas (120-150 mm²/min).

Campo médico: los implantes de aleación de aluminio 2024 deben cumplir simultáneamente los requisitos de acabado superficial (Ra ≤ 0,8 μm) y biocompatibilidad.

Las aplicaciones en todos los sectores demuestran la lógica técnica del fresado CNC de cuatro ejes: "reducir las configuraciones, aumentar la eficiencia, garantizar la precisión". Entre los principales retos diferenciados se encuentran las velocidades de arranque de material en el sector aeroespacial, la estabilidad de los lotes en automoción y la calidad de las superficies en dispositivos médicos. Estas demandas impulsan a los equipos de fresado de cuatro ejes hacia avances de alta velocidad (velocidades de husillo de 15.000-40.000 rpm) e inteligentes (control de avance adaptativo).

Tendencias mundiales del mercado y la industria del fresado CNC de 4 ejes

El tamaño del mercado mundial de fresadoras CNC de 4 ejes alcanzó $64,598 mil millones en 2025 y se prevé que crezca a una CAGR de 3,78%, alcanzando $83,756 mil millones en 2032. Este crecimiento está impulsado principalmente por la demanda de componentes de aleaciones de aluminio de alta precisión en las industrias aeroespacial y automovilística. El cambio del sector de la aviación hacia aviones eléctricos ligeros está impulsando el consumo de la aleación de aluminio 7075-T6, mientras que los fabricantes de vehículos de nueva energía adoptan cada vez más la aleación de aluminio 7075-T6. Tecnología de fresado de 4 ejes para procesar componentes complejos del tren de potencia, creando un impulso de crecimiento sostenido para el mercado.

Evolución tecnológica e impulsores de la innovación en el fresado CNC de 4 ejes

La industria es testigo de dos tendencias transformadoras: La optimización inteligente impulsada por la IA y las prácticas de fabricación sostenibles. Soluciones de software como Mastercam 2025 integran algoritmos de predicción de la vida útil de las herramientas basados en IA, lo que reduce los errores de fresado en cuatro ejes en 18% y prolonga la vida útil de las herramientas en 22% mediante ajustes de los parámetros en tiempo real. En cuanto al hardware, la tecnología de frenado regenerativo de DMG MORI reduce el consumo de energía en 25% durante la deceleración del husillo, en línea con las directivas de neutralidad de carbono de la UE y reduciendo los costes operativos de los fabricantes. Estos avances sientan las bases de un sólido crecimiento en el mercado del fresado CNC de cuatro ejes, para el que Global Market Insights prevé una valoración de $83.756 millones en 2030.

Dinámica del mercado regional de fresado CNC de 4 ejes

Norteamérica está dominada por las aplicaciones aeroespaciales, que representan 32% de la demanda mundial. Boeing y Lockheed Martin adquieren sistemas de fresado CNC de 4 ejes para la fabricación de álabes de turbina y componentes estructurales. El interés de la región por la próxima generación de aviones militares y la modernización de la aviación comercial impulsa la inversión en centros de mecanizado horizontal de alto par.

Europa lidera el mecanizado de precisión en automoción, con el sector automovilístico alemán consumiendo 41% de equipos regionales de fresado CNC de cuatro ejes para producir carcasas de transmisión y componentes de motor. Los fabricantes italianos y franceses se especializan en centros de fresado CNC verticales compactos de cuatro ejes para piezas de lujo del interior del automóvil, apoyados por el programa "Industria 5.0"que promueve la integración de las fábricas inteligentes.

La segmentación del mercado revela CNC vertical de 4 ejes 58% debido a su versatilidad en la producción de lotes pequeños y medianos, mientras que horizontal dominan las líneas de producción de automóviles de gran volumen con sus capacidades de cambio de palets. Fabricantes líderes como Mazak, Haas y DMG MORI mantienen el liderazgo tecnológico a través de soluciones de automatización integradas, capturando 67% del mercado de fresado CNC de cuatro ejes de gama alta.

Control de calidad del fresado CNC de 4 ejes y normas internacionales

El sistema de control de calidad para el fresado CNC de 4 ejes adopta las normas internacionales como marco central, formando un proceso de bucle cerrado de "normalización-inspección-aplicación". ISO 230-1:2012 (International Standard for Machine Tool Geometric Accuracy) especifica los requisitos de precisión geométrica: precisión de posicionamiento del eje lineal P ≤ 0,015 mm, error angular del eje rotativo ≤ ±0,001°, con error de perpendicularidad de la trayectoria evaluado mediante mínimos cuadrados o métodos de punto final. En cambio, el American National Standards Institute (ANSI) B5.54 (Machine Tool Performance Standard) establece un sistema de evaluación del rendimiento que incorpora pruebas de aceptación y verificación periódica mediante terminología normalizada y métodos de tratamiento del impacto ambiental, promoviendo la comparabilidad entre los equipos de fresado CNC de cuatro ejes.

La inspección de precisión se basa en equipos de metrología de alta gama. Por ejemplo, la MMC Hexagon Tigo 565 alcanza una precisión de repetibilidad de ±0,003 mm en la inspección de piezas de aleación de aluminio. Cuando se combina con un perfilómetro de tipo palpador, permite medir la rugosidad superficial desde Ra 0,025 hasta 12,5 μm. El sector aeroespacial suele adoptar ISO 2768-f normas de tolerancia, con tolerancias de ±0,1 mm para dimensiones comprendidas entre 6 y 30 mm. Las características críticas requieren CPK ≥ 1,33, y los índices de aceptación en fábrica deben cumplir ≥99,5% (PPM ≤ 5000).

En aplicaciones prácticas, el Mazak VCN-530C utiliza la tecnología de compensación de errores VCS Complete para elevar la precisión de posicionamiento del fresado CNC de 4 ejes a ±0,001 mm, cumpliendo los requisitos de precisión IT5. Para la certificación del sistema de calidad, ISO 9001:2015 constituye el requisito básico. Los sectores aeroespaciales exigen además AS9100 cumplimiento, mientras que la industria del automóvil adopta IATF 16949.

Métricas de control básicas para el fresado CNC de 4 ejes

- Precisión de posicionamiento: Ejes lineales ≤ ±0,015 mm, ejes giratorios ≤ ±0,001° (ISO 230-1)

- Acabado de la superficie: Ra 0,025-3,2 μm, sin grietas, profundidad de la picadura ≤ 0,01 mm.

- Capacidad del proceso: Dimensión crítica CPK ≥ 1,33, tasa de aprobación de la inspección del primer artículo ≥ 99%.

El proceso de inspección implementa un sistema de verificación de tres niveles: la inspección inicial de la pieza confirma los parámetros del proceso de fresado CNC de 4 ejes, las inspecciones de patrulla cada hora controlan la estabilidad dimensional y la inspección final de la pieza analiza los cambios de tendencia. Por ejemplo, la tolerancia dimensional de los bloques de sellado refrigerados por líquido se controla en 0,03 mm, con una desviación ≤0,02 mm durante la sujeción, lo que garantiza la uniformidad en la producción en serie.

Resumen

Si actualmente busca un proveedor excepcional de servicios de mecanizado en cuatro ejes que le ofrezca ventajas integrales en cuanto a estándares de calidad, costes de procesamiento y velocidad de entrega, póngase en contacto con Weldo. Traiga los planos de su diseño y le facilitaremos rápidamente un presupuesto para ayudarle a calcular el coste de su proyecto.