L'usinage CNC (Computer Numerical Control) est un processus de fabrication de haute précision qui utilise des programmes informatiques pour contrôler les machines-outils afin de découper automatiquement des pièces en métal ou en plastique. Ses principaux avantages résident dans sa grande précision, sa grande efficacité et sa forte répétabilité.

Vous trouverez ci-dessous une introduction détaillée aux étapes d'exécution standard de Guide complet de l'usinage CNC:

Conception de produits et modélisation 3D (conception et modélisation CAO)

Concevoir des modèles de pièces tridimensionnelles à l'aide d'outils professionnels CAD logiciel (par exemple, SolidWorks, AutoCADou CATIA);

Définir les dimensions critiques, les tolérances, les spécifications des filets, les chanfreins et les exigences d'ajustement ;

Exporter des fichiers dans des formats standard tels que .STEP, .IGES, ou .DXF;

Incorporer des tolérances d'usinage lors de la conception afin de garantir la stabilité du processus.

Objectif : Générer des modèles 3D conformes aux normes d'ingénierie fournissant des données précises pour la programmation et la planification des processus.

Planification des processus et programmation FAO

Importer des modèles CAO dans CAM (par exemple, Mastercam, Fusion 360, UG NX) ;

Sélectionnez le type de machine-outil (par exemple, 3 axes, 4 axesou 5 axes machine CNC) ;

Régler les outils de coupe, la vitesse de rotation (RPM), l'avance et la profondeur de coupe ;

Simuler les trajectoires des outils pour éviter les interférences ou les collisions ;

Sortie Code G et Code M-instructions de contrôle reconnaissables par la machine.

Objectif : Convertir les dessins de conception en programmes d'usinage exécutables pour un traitement précis et efficace.

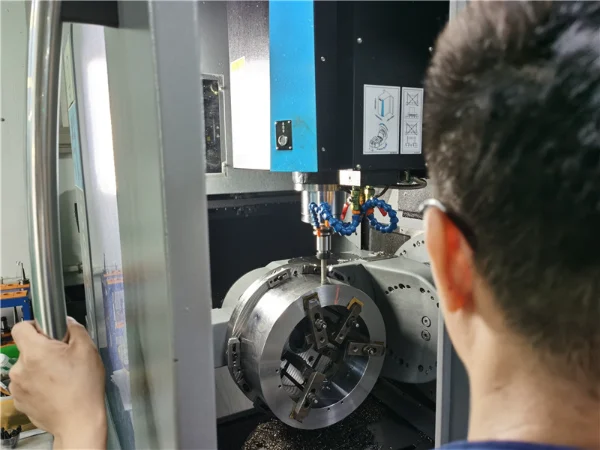

Réglage de la machine et montage de la pièce

Choisir les outils (fraises, forets, tarauds, etc.) et les montages (étaux, mandrins magnétiques, gabarits, etc.) appropriés ;

Fixez solidement la pièce à travailler sur la table de travail afin de maintenir un positionnement stable ;

Étalonner la longueur de l'outil, les points de réglage de l'outil et établir l'origine des coordonnées de la pièce ;

Inspecter l'état de la machine : liquide de refroidissement, lubrifiant, pression d'air, alimentation électrique et dispositifs de sécurité.

Objectif : Veiller à ce que l'équipement soit dans un état optimal afin d'éviter les écarts dimensionnels causés par des erreurs de serrage ou des dysfonctionnements de l'équipement.

Essai et simulation

Effectuer une marche à blanc pour vérifier les parcours d'outils ;

Simuler le processus d'usinage à l'aide de la simulation FAO ou du système de commande de la machine ;

Vérifier les erreurs de programme, les collisions d'outils ou les violations des limites de la trajectoire ;

Effectuer des coupes d'essai sur les zones d'usinage critiques pour valider les dimensions et la qualité de la surface.

Objectif : Prévenir les collisions d'outils et le gaspillage de matériaux, en garantissant la sécurité et la fiabilité du programme.

Usinage brut

Enlever rapidement l'excès de matière de l'ébauche en utilisant des vitesses d'avance et des profondeurs de coupe plus importantes ;

Utiliser des outils résistants à l'usure (par exemple, des outils en carbure) pour améliorer l'efficacité ;

Conserver une petite marge de manœuvre pour les opérations ultérieures de semi-finition ;

Surveiller l'usure de l'outil et les changements de température de la pièce pendant l'usinage.

Objectif : Établir rapidement le contour général de la pièce, ce qui constitue une base stable pour les opérations de finition ultérieures.

Semi-finition et finition

Ajuster les paramètres de coupe et utiliser des outils de haute précision pour la correction des dimensions ;

L'accent est mis sur l'usinage des surfaces critiques, des trous d'accouplement et des zones de haute précision ;

Éliminer les bavures et chanfrein la rectification des arêtes des pièces vers la fin de l'usinage ;

Contrôler les tolérances dimensionnelles dans le cadre des spécifications de conception ;

La finition utilise généralement des vitesses d'avance plus faibles et des profondeurs de coupe plus petites ;

S'assurer que la rugosité de la surface répond aux exigences de conception (par exemple, Ra ≤ 0,8μm).

Les pièces usinées post-CNC doivent être ébarbées selon les normes de l'Union européenne. ISO 13715 normes :

Hauteur de la bavure de la surface fonctionnelle ≤ 0,05 mm

Les surfaces de montage nécessitent des chanfreins de C0,3 à 0,5 mm.

Le meulage automatisé utilise des robots à 6 axes + des têtes de meulage en nylon (3000 tr/min)

Objectif : Obtenir une grande précision dimensionnelle et une finition de surface lisse.

Différences entre l'usinage CNC 3 axes, 4 axes et 5 axes et choix recommandé

Usinage CNC à 3 axes : Basique et efficace, adapté aux structures simples

Usinage 3 axes : Basique et efficace, adapté aux structures simples

Principe: L'outil se déplace le long des axes linéaires X, Y et Z, tandis que la pièce reste immobile.

Pièces applicables :

Plan, rainures, trous, contours en 2D (comme les tableaux de bord et les supports)

Surfaces 3D simples (nécessitant des serrages multiples)

Avantages :

Faible coût : La structure de l'équipement est simple, ce qui réduit les coûts d'entretien et d'exploitation.

Efficacité élevée : La simplicité des trajectoires d'usinage et la rapidité de la programmation en font un outil adapté à la production de petits et moyens volumes (par exemple, 50 à 5 000 pièces).

Précision stable : Le problème de la vitesse zéro de l'axe de la fraise à billes peut être résolu grâce à l'optimisation du processus, ce qui permet de l'utiliser pour les moules exigeant une faible précision.

Limites :

Impossibilité d'usiner des surfaces complexes ; l'usinage latéral nécessite de multiples serrages, ce qui peut facilement entraîner des erreurs.

L'efficacité diminue considérablement lors de l'usinage de cavités profondes ou de trous de forme spéciale.

Applications recommandées :

Les entreprises aux budgets limités qui ont besoin de produire rapidement des pièces simples.

Usinage de composants non essentiels dans les secteurs de l'aérospatiale et de l'automobile (par exemple, supports en alliage d'aluminium).

Usinage CNC à 4 axes : Flexible et efficace, adapté aux pièces polyédriques.

Principe : L'ajout d'un axe rotatif (A ou B) à un système d'usinage à trois axes permet à la pièce de tourner, ce qui permet à l'outil d'usiner sous plusieurs angles.

Pièces applicables :

Pièces cylindriques, pièces à trous latéraux (comme les turbines, les engrenages à vis sans fin et les hélices) ;

Pièces en forme de boîte, pièces polyédriques (où plusieurs surfaces verticales doivent être usinées en continu) ;

Avantages :

Temps de serrage réduits : Plusieurs surfaces peuvent être usinées en un seul serrage, ce qui améliore l'efficacité de 30%-50%.

Précision accrue : Le positionnement précis de l'axe rotatif évite les erreurs de serrage secondaires, ce qui permet de traiter des surfaces inclinées ou des caractéristiques présentant des angles spécifiques.

Coût contrôlable : Le coût de l'équipement est similaire à celui d'un système d'usinage à trois axes, mais la capacité d'usinage est considérablement améliorée.

Limites :

En cas d'utilisation intensive, le mécanisme d'engrenage à vis sans fin peut subir une forte usure.

Les pièces complexes nécessitent un ajustement fréquent de l'angle de l'axe rotatif, ce qui accroît la complexité de la programmation.

Applications recommandées :

Les entreprises dont le budget est limité et qui doivent usiner des surfaces courbes complexes (comme les moules et les produits pharmaceutiques).

Pièces de précision non essentielles dans l'industrie aérospatiale (telles que les moules à chaussures et les mannequins).

Usinage CNC à 5 axes : Polyvalent et précis, il convient à la fabrication haut de gamme.

Principe: L'ajout de deux axes rotatifs (deux des axes A/B/C) à un centre d'usinage à trois axes permet à l'outil d'approcher la pièce à n'importe quel angle.

Pièces applicables:

Surfaces courbes complexes (telles que les pales d'avions et de turbines) ;

Pièces structurelles de forme spéciale (telles que les implants orthopédiques et les lentilles optiques) ;

Mouler des pièces à cavité (nécessitant un moulage en une seule étape).

Avantages:

Usinage multi-surfaces dans un seul dispositif de serrage : Évite les interférences, les surcoupes et les sous-coupes, augmentant ainsi l'efficacité de plus de 50%.

Ultra-haute précision : Atteignant des niveaux submicroniques (±0,001 mm), elle convient aux applications haut de gamme telles que l'optique et le médical.

Large compatibilité avec les matériaux : Capable d'usiner des matériaux durs tels que les alliages de titane et les céramiques.

Limites:

Coût élevé de l'équipement : 2 à 3 fois celui d'un centre d'usinage à trois axes, et complexité de la maintenance et de l'exploitation.

Grande difficulté de programmation : Nécessite la planification de parcours d'outils multi-axes, la détection des collisions et le contrôle du vecteur de l'axe de l'outil.

Applications recommandées :

Usinage de composants essentiels dans les industries manufacturières haut de gamme telles que l'aérospatiale, l'énergie et la production d'électricité.

Pièces nécessitant une très grande précision (telles que les articulations artificielles) dans l'industrie médicale et l'industrie des instruments de précision.

Usinage par électroérosion à fil (EDM)

Dans l'usinage CNC, l'électroérosion est un processus essentiel pour traiter les matériaux à haute dureté (HRC 50+) et les cavités complexes. Il permet également d'éliminer l'excès de matière des pièces fraisées afin d'éviter leur déformation :

Electro-érosion à fil rapide

Description : L'électroérosion à fil à grande vitesse (WEDM-HS) utilise un fil de molybdène comme électrode, qui se déplace à une vitesse de 8 à 10 m/s. Il enlève le métal par décharge d'étincelles, en réalisant une seule coupe.

Précision : ±0,01 mm, rugosité de surface Ra 1,25-2,5μm, répondant aux besoins d'usinage généraux.

Vitesse de traitement : Les vitesses de coupe sont généralement passées de 20-40 mm²/min à plus de 100 mm²/min, avec un maximum de 260 mm²/min.

Coût de traitement : Faible coût, structure simple et abordable, ce qui le rend adapté à l'usinage en grande quantité et de faible précision.

Electro-érosion à fil moyenne

Description : Les machines d'électroérosion à fil moyen (MS-WEDM) entrent dans la catégorie des machines de découpe à fil à grande vitesse, permettant des coupes multiples. L'ébauche avec du fil de molybdène se fait à des vitesses élevées (8-12 m/s), tandis que la finition se fait à des vitesses plus faibles (1-3 m/s).

Précision : ±0,003 mm, rugosité de surface Ra 0,65 μm, d'où une qualité d'usinage supérieure à celle de la découpe rapide au fil.

Vitesse de traitement : Approche de la coupe rapide du fil, avec une vitesse réduite pour améliorer la qualité lors de coupes multiples.

Coût de traitement : Un équilibre modéré entre le coût et l'efficacité, conservant les avantages de la coupe rapide du fil tout en améliorant la qualité grâce à des coupes multiples. Convient à l'usinage de précision moyenne.

Slow Wire EDM

Description : L'électroérosion à fil à faible vitesse (WEDM-LS) utilise un fil-électrode lent et unidirectionnel, se déplaçant à des vitesses inférieures à 0,2 m/s, et s'arrête après la décharge.

Précision : ±0,001 mm, rugosité de surface Ra minimale de 0,05μm, ce qui permet d'obtenir une qualité d'usinage élevée. Vitesse d'usinage : maximum 400 mm/min, plus lente que la découpe rapide au fil, ce qui permet un usinage de haute qualité des pièces complexes.

Coût de traitement : équipement coûteux, avec fil d'électrode jetable. Convient à l'usinage de haute précision de moules complexes.

Différences entre l'électroérosion à fil rapide, l'électroérosion à fil lent et l'électroérosion à fil moyen :

Electro-érosion à fil rapide

Il offre la vitesse de traitement la plus rapide et convient aux formes simples, aux pièces à parois minces, aux surfaces planes et à une rugosité de surface élevée.

Applications : Découpe rapide de métaux et production de moules ou de pièces de faible à moyenne précision. Convient aux petites et moyennes séries dans des délais serrés.

Electro-érosion à fil moyenne

Offre une vitesse et une précision entre l'électroérosion à fil à haute et à basse vitesse, en équilibrant le temps de traitement et la qualité de la surface.

Applications : Traitement des moules et découpe de précision moyenne de pièces mécaniques. Convient à la production de masse ou lorsqu'un équilibre entre précision et efficacité est requis.

Slow Wire EDM

Il offre des vitesses de traitement plus lentes mais une précision et une qualité de surface élevées, avec une déformation thermique minimale, ce qui le rend adapté à l'usinage complexe et de précision.

Applications : Traitement de pièces de haute précision et de grande qualité de surface, telles que celles utilisées dans l'aérospatiale, les appareils médicaux et la fabrication de moules haut de gamme.

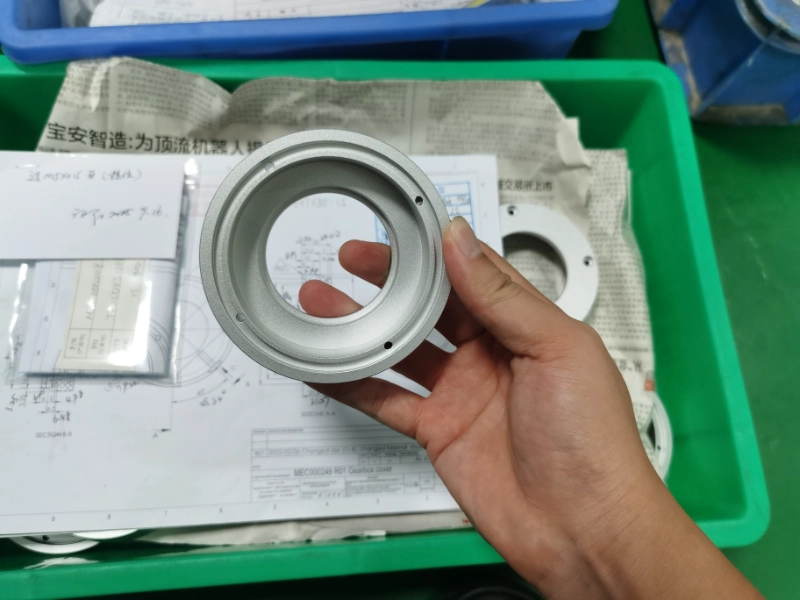

Inspection et contrôle de la qualité

Les mesures post-usinage sont effectuées à l'aide d'outils spécialisés :

Pieds à coulisse, micromètres, jauges de profondeur (pour une inspection rapide)

Machine à mesurer de coordonnées (CMM) (contrôle dimensionnel de haute précision)

Testeur de rugosité de surface (mesure de la valeur Ra)

Contrôles de la précision géométrique (perpendicularité, concentricité, planéité, etc.)

Les résultats des inspections sont documentés et archivés ; les paramètres du processus sont ajustés rapidement en cas d'écarts.

Objectif : S'assurer que chaque pièce respecte les exigences de tolérance et les normes du client (par ex, ISO 2768).

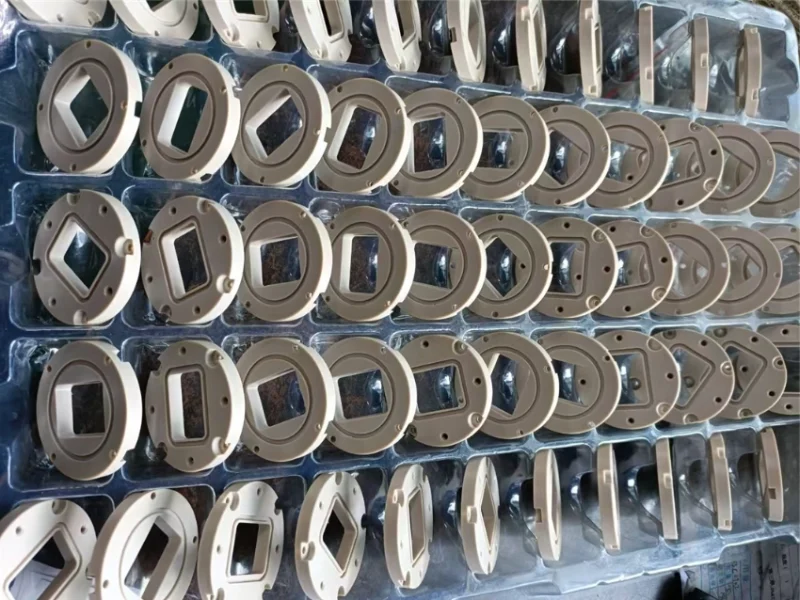

Post-traitement et finition

Éliminer manuellement les bavures dans les zones inaccessibles aux outils de meulage et nettoyer les pièces ;

Effectuer les traitements de surface nécessaires :

Polissage, sablage, anodisation, galvanoplastie, passivationetc ;

Marquer les numéros de pièces ou les graver au laser ;

Protéger l'emballage pour éviter les dommages dus au transport.

Objectif : Améliorer l'aspect du produit, sa résistance à la corrosion et ses performances fonctionnelles.

Retour d'informations et optimisation des processus

Stocker les paramètres d'usinage, la durée de vie des outils et les données d'inspection ;

Résumer l'expérience acquise en matière d'optimisation des trajectoires d'outils, de la conception des montages ou des paramètres de coupe ;

Établir une base de données normalisée sur l'usinage CNC ;

Fournir des solutions de processus reproductibles et traçables pour des pièces similaires.

Objectif : Améliorer en permanence la cohérence et l'efficacité de la production.

Résumé du Guide complet de l'usinage CNC

Usinage CNC est une technologie de fabrication de précision hautement automatisée où chaque étape - de la modélisation de la conception à l'optimisation de l'inspection - a un impact direct sur la qualité des pièces et l'efficacité de la production.

Grâce à des processus normalisés, à une programmation scientifique et à une inspection rigoureuse, elle atteint un niveau élevé de précision, de stabilité et de cohérence dans les résultats de production. Si vous avez des composants usinés par CNC à produire, contactez Weldo Usinage pour le dernier devis.