Introduction : Pourquoi la rectification sans centre est-elle devenue un processus essentiel dans la fabrication moderne ?

Dans les domaines de haute précision tels que l'aérospatiale, la construction automobile et l'équipement médical, la qualité de la surface de la pièce et le respect des dimensions sont essentiels. tolérances ont un impact direct sur les performances du produit. La rectification traditionnelle par centres exige que les pièces soient serrées à l'aide de centres ou de mandrins, ce qui entraîne des problèmes tels qu'une faible efficacité de serrage et une rigidité insuffisante. Meulage sans centreCependant, la rectification sans centre s'est imposée comme la solution privilégiée pour l'usinage de précision en grande série, en raison de ses caractéristiques de positionnement sans centre, de traitement en continu et de support à haute rigidité. Les données de l'industrie indiquent que les lignes de production de composants automobiles utilisant la rectification sans centre atteignent une efficacité accrue de 40% par rapport aux méthodes traditionnelles, avec des erreurs de circularité contrôlées à moins de 0,002 mm.

Principes du processus de rectification sans centre

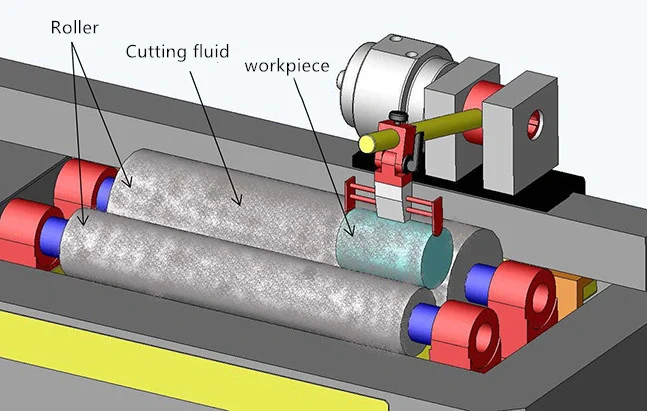

Composants principaux et mécanismes de mouvement de la rectification sans centre

La rectification sans centre réalise l'usinage à l'aide de trois éléments principaux : la meule, la roue de guidage et la plaque de support :

Meule: Tourne à grande vitesse (vitesse linéaire de 60 à 140 m/s), ce qui permet l'enlèvement de matière. Le choix des grains a un impact direct sur la qualité de la surface (gros grains pour un enlèvement de matière rapide, grains fins pour une finition miroir). .

Roue de guidage: Tourne à faible vitesse (5-300 tr/min), assurant la friction par des agents de liaison en caoutchouc pour entraîner la rotation de la pièce à usiner. Son axe s'incline de 1° à 5° pour permettre une alimentation axiale.

Plaque de support: Base le fond de la pièce, assurant la stabilité de l'usinage - particulièrement adapté aux composants d'arbres minces.

Synergie des mouvements: La roue de guidage fait tourner la pièce, la meule coupe la surface à une vitesse plus élevée et la plaque de support limite le battement radial, formant ainsi un système d'équilibre dynamique. Par exemple, lors de l'usinage de tiges de vannes hydrauliques, le contrôle précis de l'angle d'inclinaison de la roue de guidage à 0,5° permet d'obtenir une précision dimensionnelle axiale de 0,001 mm.

Classification et applications du processus de rectification sans centre

Broyage en continu:

La pièce à usiner passe continuellement par l'espace entre la meule et la roue de guidage. Convient pour pièces cylindriques dont le rapport longueur/diamètre est supérieur à 5 (par exemple, les axes de piston, les arbres). Un constructeur automobile a adopté ce procédé pour les arbres de transmission, réduisant le temps de traitement d'une pièce à 8 secondes et augmentant la capacité de production annuelle de 1,2 million d'unités.

Broyage à l'entrée:

La roue de guidage est parallèle à l'axe de la meule. Après le positionnement radial de la pièce, la rectification localisée est effectuée. Cette méthode convient aux arbres étagés et aux composants de forme irrégulière (par exemple, les arbres d'engrenage, les arbres à cames). Lors de l'usinage de pièces à énergie nouvelle arbres de moteurs de véhiculesLe processus d'alimentation contrôle simultanément la circularité de la portée du roulement ≤0,0015mm et la conicité de l'extension de l'arbre ≤0,003mm.

Rectification de l'avance frontale:

Permet l'usinage de la face grâce au mouvement axial de la roue de guidage, couramment utilisé pour les composants de type manchon à collerette.

Évolution historique du processus de rectification sans centre

1853: Schleicher a mis au point le premier meuleuse sans centre pour le traitement des aiguilles.

1915: Heim a introduit la plaque de la table de travail et la roue de régulation, ce qui améliore considérablement la précision de l'usinage et le champ d'application.

Les années 1960-1970 : L'équipe de Rowe a jeté les bases théoriques par l'intermédiaire de l'Institut de la recherche scientifique et technique (IRST). vibration et la recherche d'optimisation de la circularité.

Améliorations techniques modernes

Conception de machine à haute rigidité : L'utilisation de guides hydrostatiques et de moteurs linéaires permet d'élever la première fréquence de résonance à 500 Hz, ce qui supprime efficacement les vibrations forcées.

Contrôle dynamique de la stabilité : La surveillance en temps réel des signaux d'émission acoustique par FFT et analyse des ondelettes permet de corréler la rugosité de la surface (Rz), la cylindricité et les erreurs de circularité.

Avantages du processus de rectification sans centre

Une efficacité de production nettement améliorée

Traitement en continu : Élimination du cycle serrage-usinage-débridage. Après avoir adopté une rectifieuse sans centre à alimentation directe, un fabricant de roulements a augmenté sa production quotidienne sur une seule ligne de 5 000 à 12 000 unités.

Intégration de plusieurs roues : Les modèles haut de gamme sont dotés de systèmes à deux roues permettant de réaliser simultanément le ponçage grossier et le ponçage de finition. Par exemple, la société japonaise NANOFACTOR NVGLa rectifieuse verticale -200A permet d'obtenir une finition miroir Ra 0,01μm en un seul réglage.

Chargement/déchargement automatisé : Les trémies en porte-à-faux intégrées et les bras robotisés réduisent le temps de changement à 2 secondes, répondant ainsi aux exigences de l'industrie 4.0.

Contrôle de précision supérieur

Contrôle des erreurs d'arrondi: L'optimisation de l'inclinaison de la meule de guidage et des paramètres de dressage de la meule réduit l'erreur de circularité de 0,005 mm dans les processus traditionnels à moins de 0,002 mm.

Amélioration de la qualité de surface: Meules à grain fin (par exemple, grain #2000) combinées à du kérosène. liquide de refroidissement permettent d'obtenir des surfaces ultra-lisse avec un Ra de 0,05μm, répondant ainsi aux exigences rigoureuses des composants d'équipements semi-conducteurs.

Suppression de la déformation thermique: L'utilisation d'un lit en granit naturel et d'une broche refroidie à l'eau permet de maintenir les fluctuations de température à ±0,5℃ dans la zone d'usinage, ce qui évite efficacement les écarts dimensionnels causés par la déformation thermique des tiges métalliques pendant le meulage.

Optimisation significative du rapport coût-efficacité

Réduction des coûts de serrage : L'élimination des fixations telles que les centres et les mandrins réduit les coûts de serrage par pièce de 60%.

Durée de vie prolongée de la meule : La structure à double support de la tête de meule réduit les vibrations et diminue la consommation de la meule de 35%.

Contrôle du taux de défauts : Un système d'inspection automatisé contrôle les paramètres d'usinage en temps réel, ce qui a permis de réduire le taux de défauts de 2% à moins de 0,3%.

Applications industrielles du procédé de meulage sans centre

Industrie automobile

Vilebrequins de moteur: L'utilisation de la rectification sans centre en plongée garantit une coaxialité entre les tourillons principaux et les tourillons de bielle ≤0,005 mm, avec une capacité de traitement annuelle supérieure à 5 millions d'unités.

Arbres de transmission: La rectification en continu permet un contrôle de la linéarité de 0,02 mm, ce qui répond aux exigences de vitesse des véhicules à énergie nouvelle de 8 000 tr/min.

Corps de valves hydrauliques : Le meulage en face avant garantit une planéité de la surface d'étanchéité ≤0,003 mm, ce qui réduit les taux de fuite de 90%.

Aérospatiale

Arbres de transmission: Les meules diamantées et les systèmes de refroidissement à basse température permettent d'obtenir une qualité de surface Ra 0,1μm sur les matériaux en alliage super-dur trempés HRC65.

Injecteurs de carburant: Les micro-orifices (Φ0,2 mm) sont usinés sur des meuleuses sans centre spécialisées, ce qui permet de contrôler la déviation du débit à ±1%.

Dispositifs médicaux

Matériaux biocompatibles

Articulations artificielles : Centerless grinding achieves 0.001mm sphericity control in titanium alloy femoral heads, meeting ISO 13485 les normes médicales.

Instruments chirurgicaux : Poignées en acier inoxydable polies avec des meules à grain fin pour obtenir une rugosité de surface de niveau A, réduisant ainsi le risque d'adhérence bactérienne.

Défis et solutions dans le processus de rectification sans centre

Défauts courants et causes profondes

Erreur d'ellipticité: Un angle d'inclinaison excessif de la roue de guidage provoque un broutage périodique de la pièce. Solution : Optimiser angle à 1,5°-3°.

Brûlure superficielle: Résultant d'une vitesse linéaire excessive de la roue ou d'un refroidissement inadéquat. Solution : Contrôler Vc ≤ 120 m/s et mettre en place des systèmes de refroidissement à haute pression.

Fluctuation dimensionnelle: Instabilité du support due à l'usure des plaques de support. Solution : Remplacer plaques toutes les 2000 heures et mettre en place une compensation de la détection en ligne.

Voies de mise à niveau intelligentes

Optimisation des paramètres de l'IA: L'apprentissage automatique analyse les données historiques pour ajuster automatiquement vitesse de la meule, vitesse d'alimentationet d'autres paramètres. Nos services Weldo a amélioré la stabilité de l'usinage de 40% après la mise en œuvre.

Technologie de simulation numérique : La construction de modèles de rectifieuses virtuelles permet de présimuler les processus d'usinage et de réduire les cycles d'essai de production de 70%.

Contrôle adaptatif: L'intégration de capteurs de force aux systèmes de vision permet de corriger en temps réel les écarts d'usinage et d'obtenir une production stable "à l'aide d'un seul bouton".

Tendances futures dans le processus de rectification sans centre

Orientations en matière de percée technologique

Meulage à ultra-haute vitesse : Vitesse linéaire de la meule supérieure à 200 m/s, triplant les taux d'enlèvement de matière, adaptée aux matériaux difficiles à usiner tels que les céramiques et les carbures cémentés.

Formage ultra-précis : Usinage direct de sections transversales non circulaires (par exemple, arbres polygonaux, trous elliptiques) via la technologie de dressage des meules de forme pour répondre aux exigences complexes des articulations robotiques.

Technologie de refroidissement écologique : Développement de liquides de refroidissement nanofluides réduisant la consommation de liquide de coupe de 90% et minimisant la pollution de l'environnement.

Les moteurs de la demande du marché

Véhicules à énergie nouvelle : Demande croissante d'usinage de précision de composants tels que les arbres de moteur et les réducteurs, le marché devant atteindre 12 milliards de yuans d'ici à 2025.

Communications 5G : Les exigences de planéité de surface de Ra ≤ 0,03μm pour les feuilles de cuivre dans les substrats haute fréquence poussent la rectification sans centre vers une précision de l'ordre du micron.

Équipement pour semi-conducteurs : Les arbres de transport des plaquettes exigent une propreté de l'ordre du nanomètre, ce qui stimule le développement de machines de meulage ultra-propres.

Conclusion : Le processus de rectification sans centre - un moteur essentiel pour la fabrication de précision

De l'usinage traditionnel aux usines intelligentes, rectification sans centre propulse continuellement la fabrication vers des niveaux plus élevés grâce à son efficacité, sa précision et sa flexibilité. À mesure que la science des matériaux, l'intelligence artificielle et les technologies vertes s'intègrent davantage, ce processus classique se revitalisera, donnant un élan essentiel à la modernisation industrielle mondiale. Pour les fabricants, la maîtrise de la technologie de rectification sans centre est essentielle pour améliorer la compétitivité.