Lavorazione CNC (Computer Numerical Control) è una tecnologia che utilizza programmi informatici per controllare le macchine utensili e ottenere una produzione di precisione automatizzata. È ampiamente utilizzata nella produzione di pezzi complessi nei settori aerospaziale, automobilistico, medico e in altri campi. Il processo di lavorazione copre l'intero ciclo, dalla modellazione digitale alla consegna del prodotto finito. L'esecuzione precisa di ogni collegamento gioca un ruolo decisivo per la qualità del prodotto finale. Il Fasi di lavorazione CNC sono i seguenti:

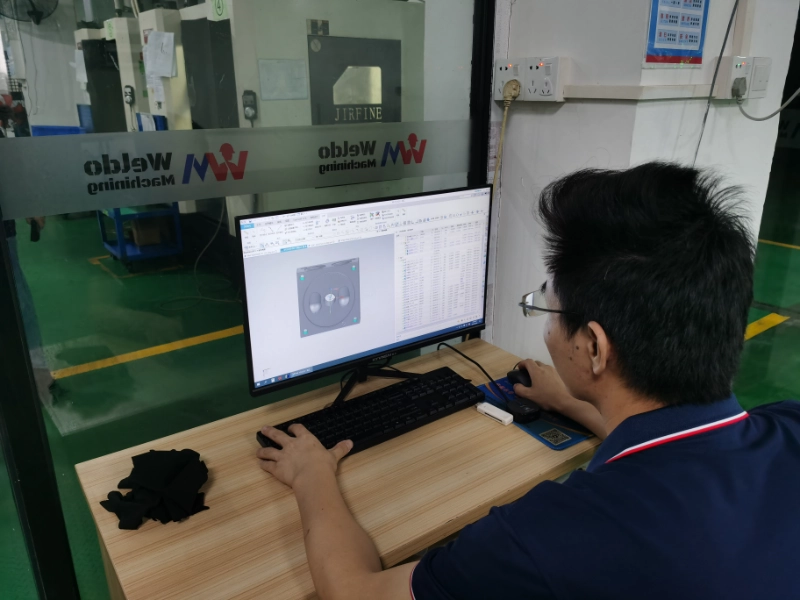

Fase di progettazione: Modellazione CAD

Passo: Utilizzare un software CAD (Computer-Aided Design) (come ad es. SolidWorks o AutoCAD) per creare un modello 3D o un disegno 2D per definire chiaramente la geometria e le dimensioni del pezzo, tolleranzee i requisiti di finitura superficiale.

Punto chiave: Il progetto deve essere conforme al processo, evitando caratteristiche difficili da lavorare come le dimensioni eccessivamente ridotte. raggi d'angolo e cavità profonde.

Pianificazione del processo: Programmazione CAM

Passo: Importare il modello CAD in CAM (Computer-Aided Manufacturing) (come Mastercam o UG) per generare il percorso utensile (codice G).

Selezione dell'utensile: Selezionare una fresa, una punta o un utensile di tornitura in base alla durezza del materiale e alla precisione di lavorazione.

Impostazione dei parametri: Include la velocità di taglio, l'avanzamento, la velocità del mandrino e la profondità di taglio.

Verifica della simulazione: Usare un software per simulare il processo di lavorazione e verificare la presenza di collisioni, sovratagli e altri problemi. Punto chiave: Ottimizzare i percorsi utensile per ridurre i tempi di lavorazione e garantire la qualità della superficie.

Preparazione del materiale e fissaggio

Passi:

Selezione del materiale: Selezionare il metallo (alluminio, acciaio), la plastica o il materiale composito in base ai requisiti di prestazione del pezzo (come la forza e la resistenza alla corrosione).

Bloccaggio e posizionamento: Utilizzare una morsa, un mandrino o un dispositivo specializzato per fissare il materiale e garantire la stabilità della lavorazione.

Impostazione utensile: Determinare l'origine del sistema di coordinate del pezzo utilizzando una sonda o un metodo manuale (G54-G59).

Punto chiave: Evitare le deformazioni durante il serraggio; la precisione dell'impostazione dell'utensile influisce direttamente sulle dimensioni della lavorazione.

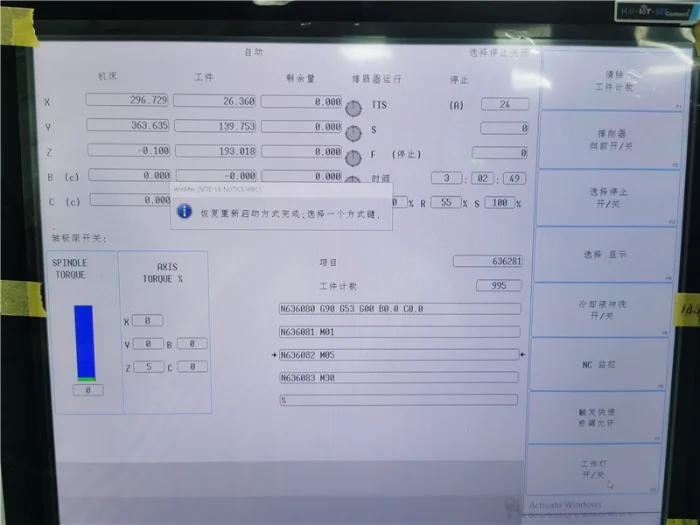

Configurazione della macchina CNC

Passi:

Ingresso programma: Carica il codice G generato dal programma CAM sul controllore della macchina.

Installazione dell'utensile: Cambiare l'utensile in base ai requisiti del programma e impostare il valore di compensazione dell'utensile.

Esecuzione di prova: Eseguire il programma a secco (senza materiale) per verificare il corretto movimento della macchina.

Punto chiave: Assicurarsi che il sistema di coordinate della macchina e il sistema di coordinate del pezzo siano coerenti per evitare errori di programma.

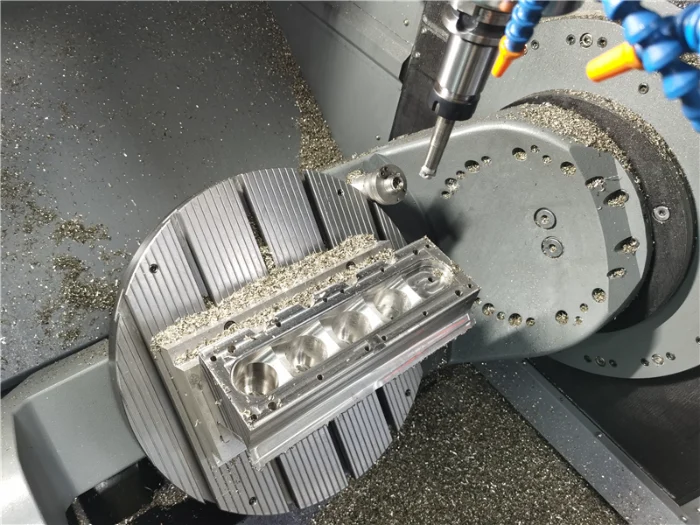

Lavorazione cnc di sgrossatura

Scopo: Rimuovere rapidamente la maggior parte del materiale in eccesso e ottenere una forma quasi a rete. Fasi:

Utilizzare un utensile di grande diametro (come una fresa) per eseguire il taglio a strati.

Lasciare un margine di finitura (in genere 0,1-0,5 mm).

Punto chiave: Controllare le forze di taglio per evitare le vibrazioni e massimizzare l'efficienza.

Lavorazione cnc di semifinitura

Scopo: Correggere ulteriormente la forma in vista della finitura.

Passi:

Per lavorare la superficie curva, utilizzare un utensile di diametro inferiore o una fresa a sfera.

Ridurre la profondità di taglio per migliorare la qualità della superficie.

Punto chiave: Assicurarsi che le quote di magazzino siano uniformi per evitare tagli eccessivi durante la finitura.

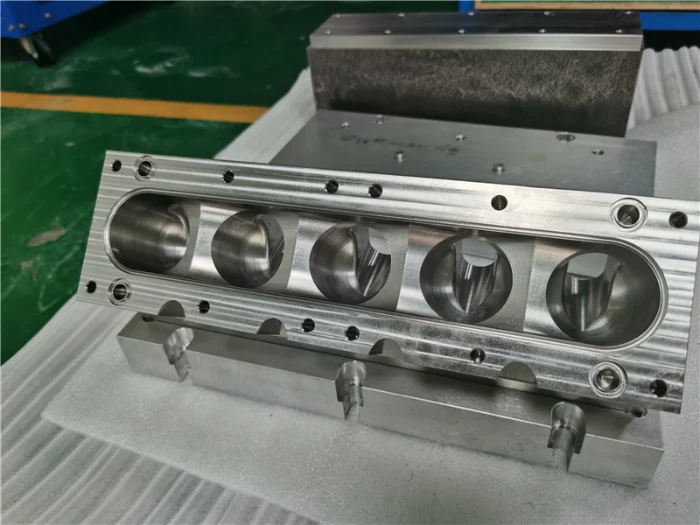

Lavorazione cnc di finitura

Scopo: raggiungere le dimensioni finali e i requisiti di finitura superficiale.

Passi:

Per i microtagli utilizzare un utensile di piccolo diametro o un utensile per incisioni fini.

Controllare l'avanzamento e la velocità di taglio per ridurre l'usura degli utensili.

Punto chiave: Il controllo dimensionale è solitamente richiesto dopo la finitura e, se necessario, vengono eseguite ulteriori lavorazioni.

Lavorazione di foratura e filettatura

Passi:

Foratura: Utilizzare un trapano centrale per localizzare il foro, quindi cambiare la punta del trapano. punta da trapano per completare un foro passante o foro cieco.

Alesatura/alesatura: Migliora la precisione del diametro del foro e la qualità della superficie.

Maschiatura: Utilizzare un rubinetto per creare filettature interne.

Punto chiave: i fori devono essere perpendicolari e le filettature devono rispettare le tolleranze.

Sbavatura e trattamento delle superfici

Passi:

Sbavatura manuale: Utilizzo file e carta vetrata per rimuovere bave sui bordi.

Sbavatura a macchina: Utilizzare metodi automatizzati come la vibrofinitura e la sabbiatura.

Finiture superficiali: Anodizzazione, galvanoplastica e verniciatura possono essere eseguite come richiesto.

Punto chiave: La sbavatura deve essere accurata per evitare di compromettere l'assemblaggio o la funzionalità.

Ispezione della qualità

Passi:

Ispezione dimensionale: Utilizzare calibri, micrometri e macchine di misura a coordinate (CMM) per verificare le dimensioni.

Ispezione della superficie: Ispezione visiva o misurazione della qualità della superficie con un rugosimetro.

Test funzionali: Eseguire i test di prestazione (come la tenuta e la resistenza) dopo l'assemblaggio.

Punto chiave: I test devono coprire le dimensioni e le tolleranze critiche per garantire un tasso di superamento soddisfacente.

Imballaggio e consegna

Fasi: Pulire le parti, applicare olio antiruggine (per le parti metalliche) e imballare secondo le specifiche del cliente (ad esempio, scatole di schiuma o cartoni).

Punto chiave: L'imballaggio deve essere a prova di urti e umidità per evitare danni durante il trasporto. I principali vantaggi di Lavorazione CNC

Alta precisione: La precisione di posizionamento ripetibile raggiunge ±0,001 mm.

Efficienza: La lavorazione automatizzata riduce l'intervento manuale, rendendola adatta alla produzione di grandi volumi.

Flessibilità: La rapida commutazione dei programmi consente di adattarsi alle richieste di alti mix e bassi volumi.

Rispettando rigorosamente queste fasi, la lavorazione CNC consente una produzione efficiente e precisa dalla progettazione al prodotto finito, soddisfacendo le esigenze di pezzi complessi nei settori aerospaziale, automobilistico e medico.

Riepilogo delle fasi di lavorazione CNC

La lavorazione CNC consente di ottenere pezzi di alta precisione attraverso un processo sistematico. Il processo principale comprende: modellazione CAD per definire la geometria del pezzo, programmazione CAM per generare percorsi utensile e ottimizzare i parametri, bloccaggio e posizionamento per garantire la stabilità della lavorazione, taglio a strati (sgrossatura, semi-finitura e finitura) per avvicinarsi gradualmente alle dimensioni finali, lavorazione di fori e filetti per completare la struttura di connessione, sbavatura per migliorare la qualità della superficie e, infine, ispezione tridimensionale delle coordinate per verificare la precisione dimensionale. Questo processo a ciclo chiuso, che combina controllo automatizzato e precisione artigianale, è applicabile a un'ampia gamma di scenari, dalla personalizzazione di un singolo pezzo alla produzione di massa, ed è diventato una tecnologia fondamentale nella produzione moderna.

FAQ delle fasi di lavorazione cnc

Quali preparazioni sono necessarie prima della lavorazione CNC?

Sono necessari la progettazione del modello CAD, la programmazione CAM per generare il codice G, la selezione del materiale e lo sviluppo della strategia di serraggio, oltre a garantire l'allineamento tra il sistema di coordinate della macchina utensile e il sistema di coordinate del pezzo.

Quali sono le principali differenze tra sgrossatura e finitura?

La sgrossatura rimuove rapidamente la maggior parte del materiale (lasciando 0,1-0,5 mm di materiale) utilizzando utensili di grande diametro. La finitura utilizza utensili di piccolo diametro per il microtaglio, mantenendo una rugosità superficiale di Ra ≤ 0,8μm.

Come si possono evitare le vibrazioni durante la lavorazione CNC?

Ottimizzare i parametri di taglio (ridurre l'avanzamento, ridurre la profondità di taglio), utilizzare utensili antivibranti, regolare la rigidità di serraggio o evitare preventivamente i percorsi risonanti attraverso la simulazione CAM.

Quali sono le cause delle deviazioni del diametro del foro durante la lavorazione CNC?

Usura dell'utensile, velocità del mandrino insufficiente, alimentazione anomala del refrigerante, bloccaggio del pezzo allentato o impostazioni errate dei parametri di lavorazione del foro nel programma CAM.

Quali sono i vantaggi della lavorazione CNC a 5 assi rispetto a quella a tre assi?

Le macchine a 5 assi consentono la lavorazione multiangolare di superfici complesse con un unico serraggio, riducendo i tempi di serraggio, migliorando la precisione e abbreviando i cicli di lavorazione. Sono adatte per pezzi di forma speciale come le pale degli aerei.

Come posso risolvere la rugosità superficiale inferiore agli standard dopo la lavorazione CNC?

Controllare l'usura dell'utensile, regolare i parametri di finitura (ridurre l'avanzamento, ridurre la distanza di taglio), sostituire l'utensile con uno di maggiore precisione o aggiungere una fase di lucidatura.

Come posso bilanciare i costi e l'efficienza della lavorazione CNC per la produzione di piccoli lotti?

Utilizzate le attrezzature modulari per ridurre i tempi di cambio formato, ottimizzate i percorsi utensile per ridurre al minimo le corse a vuoto, selezionate gli utensili universali per ridurre i costi di magazzino e generate rapidamente i programmi utilizzando il software CAM.

Come si possono realizzare l'ispezione e il feedback automatizzati nella lavorazione CNC?

Integrare sonde di misura in-process (come quelle a infrarossi o laser) per raccogliere dati dimensionali in tempo reale e fornire un feedback al sistema di controllo, regolando automaticamente i parametri di lavorazione o attivando routine di compensazione.