Nell'industria manifatturiera di oggi, sempre più competitiva, le aziende devono garantire l'alta precisione e la durata dei loro pezzi, controllando al contempo i costi di produzione per mantenere la competitività. Essendo un processo produttivo fondamentale, l'ottimizzazione dei prezzi in Lavorazione CNC è diventato un problema critico. In questo articolo si analizzerà come ridurre il prezzo della lavorazione CNC senza sacrificare la qualità da tre dimensioni: tecnologia, gestione e catena di fornitura, fornendo ai consumatori soluzioni pratiche.

Componenti fondamentali e logica di ottimizzazione del prezzo della lavorazione CNC

Lavorazione CNC Prezzo del materiale: Controllo a catena completa dalla selezione all'utilizzo

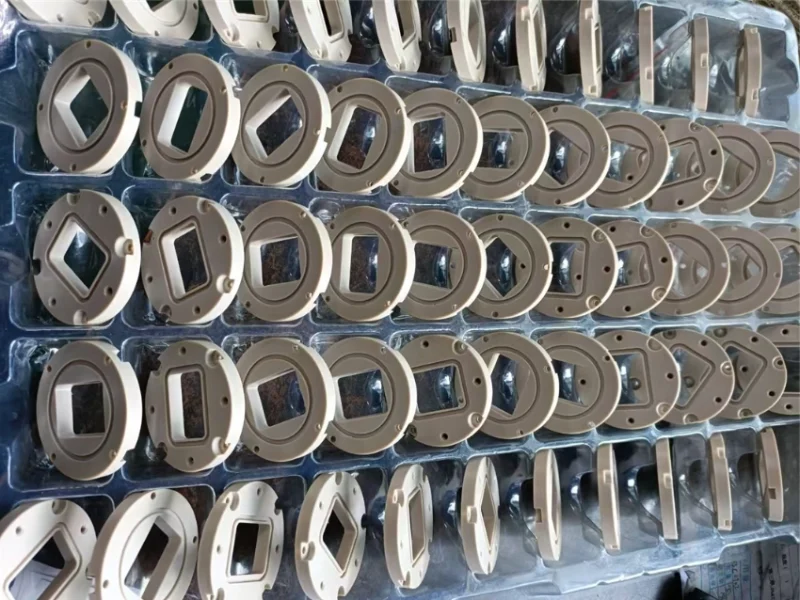

I prezzi dei materiali rappresentano 30%-50% del prezzo totale della lavorazione CNC e sono un'area chiave per l'ottimizzazione. In primo luogo, i clienti possono scegliere il materiale più conveniente in base ai requisiti funzionali dei pezzi. Ad esempio, la lega di alluminio 6061 può essere utilizzata al posto di 7075 lega di alluminio per le parti strutturali ordinarie, riducendo i costi di circa 40%, mentre l'ottimizzazione del design del layout riduce gli scarti. In questo modo si garantisce il rispetto dei requisiti di resistenza dei pezzi e la riduzione dei costi. In secondo luogo, la stipula di accordi di cooperazione a lungo termine con i fornitori e la riduzione dei prezzi unitari attraverso l'acquisto di grandi quantità.

Processo di lavorazione: L'equilibrio tra efficienza e precisione

I processi di lavorazione influiscono direttamente sulle ore di lavoro e sull'usura delle attrezzature. Le imprese possono ottimizzare i loro processi attraverso i seguenti metodi:

Semplificazione del processo: Combinare fresatura, foratura e altre operazioni per ridurre il numero di impostazioni. Ad esempio, sostituendo Lavorazione a 3 assi con Lavorazione a 5 assi riduce il tempo per pezzo di 30%. Se la quantità di lavoro è ridotta e la struttura è semplice, può essere lavorata direttamente su un tornio di fresatura convenzionale, riducendo i tempi di attività e i costi di produzione e i consumi per i clienti, pur garantendo i requisiti di precisione dimensionale e strutturale.

Gestione degli utensili: Scegliere utensili ad alte prestazioni ed economici, come quelli rivestiti di carburo invece di quelli in puro acciaio al tungsteno, prolungando la durata degli utensili di 2 volte e riducendo il costo per pezzo di 50%.

Ottimizzazione dei parametri: Regolare la velocità del mandrino e l'avanzamento in base alle caratteristiche del materiale per evitare un taglio eccessivo e l'usura dell'attrezzatura.

Definire chiaramente i requisiti di precisione ed evitare una lavorazione eccessiva.

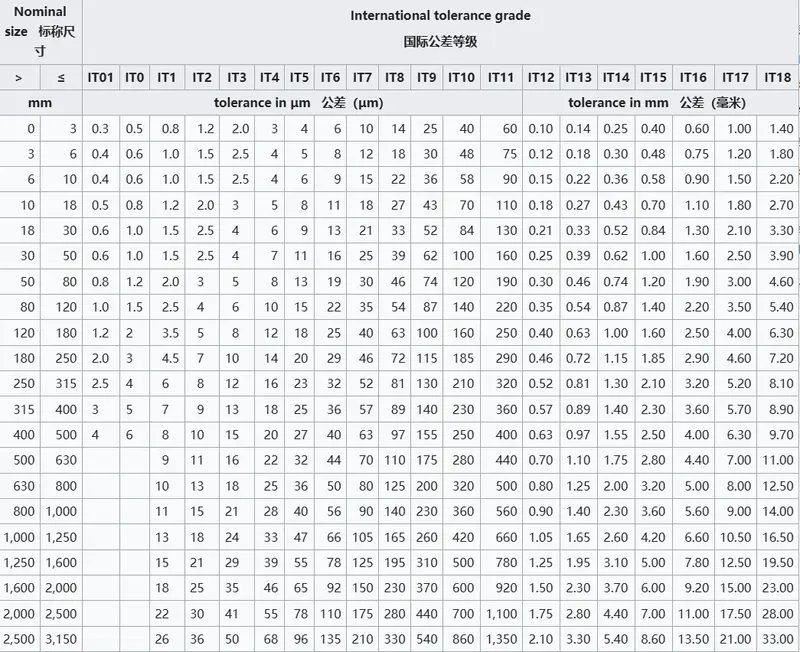

Classificazione di precisione orientata alla funzione: In base all'effettivo scenario di utilizzo del pezzo (ad esempio, supporto strutturale, adattamento al movimento, tenuta, ecc.), i requisiti di precisione vengono suddivisi in dimensioni critiche, dimensioni secondarie e dimensioni non critiche. Ad esempio:

Dimensioni critiche (ad esempio, l'accoppiamento foro-albero): Mantenere un'elevata precisione (IT7-IT8) per garantire il normale funzionamento.

Dimensioni secondarie (ad esempio, superfici di aspetto): Può essere rilassato per IT9-IT10con piccole imperfezioni nascoste dal trattamento superficiale.

Dimensioni non critiche (ad esempio, la posizione dei fori di montaggio): Consentire IT11-IT12compensate dalle tolleranze di montaggio.

Un'azienda di ricambi auto ha ridotto la precisione di lavorazione delle superfici non accoppiate da ±0,02 mm a ±0,05 mm, abbreviando il tempo di lavorazione del singolo pezzo di 20%, riducendo l'usura degli utensili di 15% e riducendo il prezzo annuale di $120.000.

Selezione flessibile di apparecchiature di lavorazione per soddisfare i requisiti di precisione:

Scenari di alta precisione: L'utilizzo di centri di lavoro ad alta velocità o di fresatrici di precisione garantisce tolleranze dimensionali critiche ≤ ±0,01 mm, adatte al settore aerospaziale, medico e ad altri campi.

Scenari di precisione medio-bassa: Impiegando i normali Fresatura CNC macchine o centri di lavoroLe tolleranze sono ridotte a ±0,05 mm, adatte a parti strutturali, superfici non accoppiate e così via, riducendo l'ammortamento delle attrezzature e i costi di manodopera di 40%.

Scenari di precisione estremamente ridotti: Per le parti estetiche o le superfici non funzionali, si possono prendere in considerazione le normali fresatrici o la lavorazione manuale, controllando le tolleranze entro ±0,1 mm, riducendo ulteriormente i costi.

Attrezzature e manodopera: Ritorno a lungo termine degli aggiornamenti intelligenti

L'ammortamento delle attrezzature e il costo della manodopera rappresentano 20%-30% del prezzo totale della lavorazione CNC. Le aziende possono ridurre i costi attraverso i seguenti metodi:

Aggiornamento delle attrezzature: L'introduzione di centri di lavoro ad alta velocità aumenta la velocità di taglio di 50% e riduce il tempo di lavorazione dei pezzi singoli di 40%.

Formazione del personale: Migliorare l'efficienza degli operatori e ridurre i tassi di scarto attraverso sistemi di certificazione delle competenze. Ad esempio, un'azienda ha ridotto i tassi di errore di programmazione degli operatori da 5% a 0,8% grazie alla formazione, riducendo i costi annuali di rilavorazione di $80.000.

Integrazione dell'automazione: L'adozione di sistemi di carico e scarico robotizzati riduce l'intervento manuale e aumenta la produttività del singolo turno di 35%.

Collaborazione della catena di fornitura: Dall'ottimizzazione di un singolo punto alla riduzione sistemica dei costi

Integrazione dei fornitori: Riduzione degli intermediari

La creazione di partnership dirette con i fornitori di materie prime e i produttori di utensili elimina le maggiorazioni dei distributori.

Gestione delle scorte: Pratica del modello JIT

Adottare un sistema Just-In-Time (JIT) il modello di produzione regola dinamicamente le scorte di materie prime in base agli ordini. Il monitoraggio delle scorte in tempo reale attraverso il Sistema ERP aiuta a prevenire l'eccesso di scorte e l'esaurimento delle scorte.

Ottimizzazione della logistica: Layout regionalizzato Stabilire

Centri di lavorazione in aree di mercato vicine ai clienti per ridurre le distanze di trasporto e i cicli di consegna.

Sistema di garanzia della qualità: Ridurre il prezzo della lavorazione cnc senza compromettere la qualità

Controllo dei processi: Applicazione della tecnologia statistica SPC

Raccogliendo i dati di lavorazione in tempo reale (come la temperatura del mandrino e la frequenza delle vibrazioni), si utilizzano i grafici SPC (Statistical Process Control) per monitorare le fluttuazioni della qualità. Grazie al sistema di allarme rapido SPC, il tasso di difetti è stato ridotto da 0,5% a 0,1%, con una conseguente riduzione di $150.000 delle perdite annuali di qualità.

Tecnologia di ispezione: Diffusione dei controlli non distruttivi

Utilizzando tecnologie di controllo non distruttive come i raggi X e gli ultrasuoni per sostituire le tradizionali ispezioni a campione, si ottiene un'ispezione completa di 100%. Un'azienda di componenti aerospaziali ha aumentato il tasso di rilevamento dei difetti interni a 99,9% grazie ai controlli non distruttivi, evitando ingenti richieste di risarcimento dovute a reclami dei clienti.

Operazioni standardizzate: Attuazione rigorosa delle SOP

Vengono stabilite procedure operative standardizzate (SOP) che definiscono chiaramente l'intervallo di parametri e le specifiche operative di ciascun processo. Un'azienda di stampi per automobili ha migliorato la coerenza operativa di 60% e ha ridotto i tempi di fermo delle apparecchiature a 800 ore grazie alla formazione sulle SOP.

WELDOSoluzioni: Doppia garanzia di prezzo e qualità della lavorazione cnc

In qualità di fornitore professionale di servizi di lavorazione CNC, WELDO aiuta i clienti a ridurre i costi e ad aumentare l'efficienza attraverso i seguenti metodi:

Sistema di quotazione intelligente: Genera rapidamente quotazioni trasparenti basate su algoritmi di intelligenza artificiale, che coprono l'intera catena dei costi, compresi materiali, processi e logistica.

Servizi di ottimizzazione dei processi: Fornisce DFM (Analisi di producibilità), suggerendo materiali alternativi e processi semplificati, con una riduzione media dei costi di 15%-25%.

Sistema di tracciabilità della qualità: Tracciabilità completa dai lotti delle materie prime ai dati di prova del prodotto finito, a supporto di ISO 9001, IATF 16949e altri requisiti di certificazione.

Agite ora: Visitate la homepage del sito web di WELDO e contattate il nostro rappresentante del servizio clienti dedicato ai preventivi per ottenere il vostro preventivo personalizzato. Preventivo per la lavorazione CNC e soluzione di riduzione del prezzo!

Riassunto dell'articolo

La riduzione dei prezzi delle lavorazioni CNC non va a scapito della qualità, ma si ottiene attraverso miglioramenti sistematici nella selezione dei materiali, nell'efficienza dei processi, nella collaborazione con la catena di fornitura e nei sistemi di garanzia della qualità. Le imprese devono passare dalla riduzione dei costi in un unico punto all'ottimizzazione complessiva, combinando strumenti intelligenti e servizi professionali per ottenere un vantaggio competitivo.

FAQ di ridurre il prezzo di lavorazione cnc

La riduzione dei costi dei materiali influirà sulla resistenza dei pezzi?

No. Grazie ai test sulle prestazioni dei materiali e all'analisi degli elementi finiti (FEA), è possibile selezionare materiali alternativi equivalenti. Ad esempio, la differenza di resistenza tra la lega di alluminio 6061 e la lega di alluminio 7075 nelle parti strutturali ordinarie è inferiore al 10%, ma il costo è inferiore.

La semplificazione del processo porterà a una diminuzione della precisione di lavorazione?

La lavorazione simultanea a cinque assi può completare la lavorazione di superfici curve complesse in un'unica operazione, con un controllo della tolleranza che raggiunge i ±0,005 mm, migliore rispetto ai ±0,01 mm della lavorazione tradizionale a tre assi.

I normali torni cnc ridurranno gli standard di lavorazione e la precisione dei prodotti?

Nella lavorazione di pezzi singoli o di piccoli lotti non standard, le normali macchine a controllo numerico, grazie alla loro flessibilità, possono raggiungere un'accuratezza simile a quella del controllo numerico (ad esempio, errore di spaziatura dei fori ≤0,03 mm) con un'operatività qualificata, e non ridurranno necessariamente gli standard di lavorazione.

Dopo aver controllato rigorosamente lo stato delle attrezzature, le procedure operative e la progettazione del processo, le normali macchine di fresatura/tornitura a controllo numerico sono in grado di ottenere una lavorazione qualificata dei prodotti con una precisione pari o inferiore al livello IT11 (±0,05 mm).

Come garantire la qualità dei materiali dopo l'integrazione dei fornitori?

La stabilità della qualità può essere ottenuta attraverso le verifiche dei fornitori (come la certificazione ISO 9001), il controllo della qualità in entrata (CQI) e la gestione dei lotti. Dopo l'implementazione, un'azienda ha visto diminuire il tasso di difetti dei materiali da 0,8% a 0,2%.

Il servizio di WELDO supporta gli ordini di piccoli lotti?

Sì. WELDO offre servizi flessibili, dalla campionatura di un singolo pezzo alla produzione di massa, con una quantità minima d'ordine (MOQ) di 1 pezzo. Inoltre, la sua tecnologia di cambio rapido dello stampo riduce le perdite di tempo per gli ordini di piccoli lotti di 30%.