Elettroerosione a filo medio

Elettroerosione a filo medio - Ridefinisce i confini della lavorazione con una precisione a livello di micron, migliorando significativamente l'efficienza e la qualità nella produzione di pezzi complessi!

Che cos'è l'elettroerosione a filo medio?

Combinando la sgrossatura ad alta velocità con la finitura a bassa velocità, in combinazione con il controllo dei parametri CNC in tempo reale, l'elettroerosione a filo a media velocità supera il collo di bottiglia della precisione del tradizionale taglio a filo ad alta velocità, mantenendo un'elevata efficienza di lavorazione. Il sistema di circolazione del fluido dielettrico garantisce inoltre la stabilità della lavorazione, rendendola adatta ad applicazioni di produzione ad alta precisione come stampi e settore aerospaziale.

Il principio dell'erosione a scintilla elettrica: Le scintille pulsate ad alta frequenza generano alte temperature transitorie (6.000-12.000°C) tra l'elettrodo (filo di molibdeno) e il pezzo da lavorare, causando la fusione e la vaporizzazione localizzata del materiale del pezzo, che viene poi lavato via da un fluido dielettrico (come l'acqua deionizzata), ottenendo un taglio senza contatto.

Avanzamento del filo composto e controllo multipass: La sgrossatura utilizza un avanzamento del filo ad alta velocità (8-12 m/s) per migliorare l'efficienza. La finitura passa all'avanzamento del filo a bassa velocità (1-3 m/s) e a tagli multipli (in genere 3-7). I parametri di scarica (larghezza dell'impulso, intervallo dell'impulso e potenza) sono regolati dinamicamente per ottimizzare gradualmente la rugosità della superficie (Ra ≤ 0,8 μm) e la precisione dimensionale (±0,003 mm), bilanciando efficienza e qualità.

Materiale per la lavorazione in elettroerosione a filo medio

Cavo medio EDM (Wire Discharge Cutting) può lavorare una varietà di materiali conduttivi grazie alle sue caratteristiche di lavorazione senza contatto e alle capacità di controllo ad alta precisione. È particolarmente adatto per materiali duri, fragili o di forma complessa, difficili da lavorare con i metodi di taglio tradizionali. Di seguito sono riportati i materiali di lavorazione e gli scenari applicativi tipici:

Materiale :

Alluminio

L'alluminio è il componente più comunemente utilizzato per la lavorazione di precisione. Ha una bassa densità, una struttura dura e un materiale morbido. Grazie alla sua resistenza alla corrosione, è ampiamente utilizzato nel settore aerospaziale, nelle ossa bioniche e nella produzione di componenti automobilistici.

Colore : Argento.

Tipi : Alluminio 6061、7075、2024、5052、6063 e MIC-6.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, cromatura, anodizzazione, galvanotecnica, verniciatura a polvere, incisione laser.

Tempi di consegna : 1-5 giorni.

Acciaio inox

L'acciaio inossidabile offre una forte resistenza alla corrosione e una superficie liscia e facile da pulire. Viene utilizzato principalmente per i componenti delle attrezzature da cucina, per i dispositivi medici, per i materiali da costruzione e per l'edilizia, oltre che per i componenti automobilistici.

Colore : Argento.

Tipi : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, galvanizzazione, spruzzatura, PVD (Physical Vapor Deposition), passivazione, decapaggio, colorazione.

Tempi di consegna 2-5 giorni.

Rame

Possiede conducibilità elettrica, duttilità alla trazione e proprietà antimicrobiche; viene utilizzato principalmente per la lavorazione di oggetti artigianali, decorativi e apparecchiature mediche.

Colore Arancione, giallo.

Tipi : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finitura superficiale : Passivazione, galvanizzazione, placcatura chimica, pallinatura, sabbiatura, trattamento chimico del film, lucidatura, pulizia brillante.

Tempi di consegna : 1-5 giorni.

Bronzo

Il bronzo è una lega di rame e stagno (eventualmente con piombo, zinco e fosforo), con un basso punto di fusione (800-900°C) e un'eccellente fluidità, oltre alla resistenza alla corrosione. Il bronzo a basso tenore di stagno presenta una tonalità giallo-oro, mentre il bronzo ad alto tenore di stagno appare di colore bianco-grigiastro o grigio-argento. È utilizzato principalmente nella produzione meccanica per sculture, cuscinetti, ingranaggi, valvole, nonché in componenti di ingegneria navale come eliche e componenti di ingegneria navale come raccordi per scafi e pompe per acqua.

Colore : oro/marrone.

Tipi : Bronzo allo stagno, bronzo all'alluminio, bronzo al berillio, bronzo al silicio, bronzo al manganese.

Finitura superficiale : Sabbiatura, lucidatura, zigrinatura, rettifica, passivazione, rivestimento chimico a film, colorazione a impregnazione, colorazione a pennello/spray, galvanica, anodizzazione, verniciatura a polvere, spazzolatura.

Tempi di consegna : 1-5 giorni.

Acciaio

Ferro legato con carbonio (in genere 0,1%-1,7%) e altri elementi di lega (come cromo, nichel, manganese, ecc.). Regolando la composizione e i processi di trattamento termico, è possibile ottenere diverse proprietà, tra cui alta resistenza, elevata tenacità, resistenza all'usura e alla corrosione. È adatto per la produzione di componenti come bulloni, alberi, ingranaggi, punte da trapano, frese e utensili di tornitura ed è anche frequentemente utilizzato nella produzione di valvole per motori e pale di turbine.

Colore : Argento .

Tipi : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finitura superficiale :Sabbiatura, finitura a specchio, rivestimento PVD, finitura spazzolata, rivestimento a spruzzo, galvanica.

Tempi di consegna : 1-5 giorni

Magnesio

Il magnesio ha una densità pari a circa due terzi di quella dell'alluminio e a un quarto di quella dell'acciaio. La sua bassa durezza si traduce in una forza di taglio minima e in una ridotta usura degli utensili. Con una conducibilità termica superiore a quella dell'alluminio, consente di risparmiare tempo e materiale per la lavorazione CNC. Il suo rapporto resistenza-peso è superiore a quello delle leghe di alluminio e dell'acciaio, mentre la sua capacità di smorzamento è 1,5 volte superiore a quella dell'alluminio, assorbendo efficacemente vibrazioni e rumori. Queste proprietà lo rendono un materiale ideale per l'industria aerospaziale, automobilistica ed elettronica.

Colore : Argento.

Tipi : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finitura superficiale : Rivestimento a conversione chimica, anodizzazione, nichelatura, elettroplaccatura, rivestimento composito, verniciatura a spruzzo, verniciatura a polvere, rivestimento elettroforetico.

Tempi di consegna : 1-5 giorni.

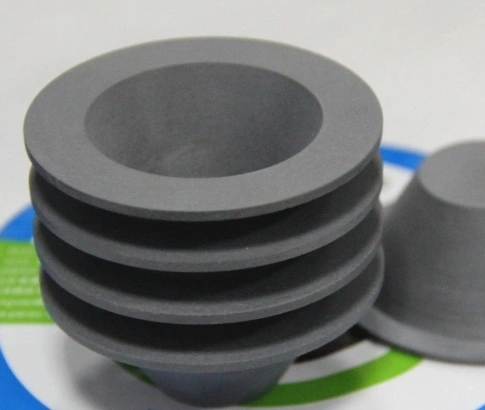

Grafite

La conducibilità della grafite è utilizzata per lo stampaggio di precisione per evitare l'inquinamento da polvere causato dalla lavorazione. Viene utilizzata principalmente per la produzione di elettrodi e stampi per elettroerosione.

Colore : Nero.

Finitura superficiale : Taglio meccanico, decapaggio, trattamento elettrolitico, rivestimento, lucidatura, rafforzamento della superficie per elettroerosione.

Tempi di consegna : 3-5 giorni

Parte in ceramica conduttiva

Le ceramiche conduttive sono utilizzate nel settore aerospaziale e in altri campi grazie alla loro elevata durezza, fragilità ed eccellente stabilità chimica, ma sono difficili da lavorare. L'utilizzo di scariche pulsate per generare alte temperature (circa 10.000°C) e fondere parzialmente la ceramica consente una lavorazione senza contatto, evitando la concentrazione di stress e le crepe causate dalla lavorazione meccanica.

Tipo : Ceramica conduttiva ossido/non ossido, ceramica conduttiva composita

Colore : bianco, oro, rosa, nero, ecc.

Tempi di consegna : 3-5 giorni

Finitura superficiale per il pezzo Edm a filo medio

Per gli accessori lavorati con l'elettroerosione a filo a media velocità, le opzioni di trattamento superficiale comprendono il trattamento meccanico, chimico, il rivestimento, la lucidatura e il rafforzamento della superficie per elettroerosione. Le opzioni specifiche e i punti operativi sono i seguenti:

Finitura lavorata

Il prototipo lavorato dalla macchina utensile conserva tracce di lavorazione.

Anodizzazione

L'anodizzazione migliora la resistenza alla corrosione e all'usura dei metalli e consente di colorare e rivestire metalli come l'alluminio, il magnesio e il titanio.

Polacco

La lucidatura migliora la finitura superficiale e l'aspetto estetico; è adatta a materiali come metalli, ceramica, plastica e PMMA.

Sabbiatura

La sabbiatura consiste nell'applicazione di materiale abrasivo ad alta pressione o meccanicamente su un pezzo da lavorare per ottenere una finitura pulita, ruvida e opaca.

Finitura spazzolata

La finitura spazzolata crea un motivo strutturato sulle superfici metalliche, migliorando l'estetica. Adatto per alluminio, rame, acciaio inox e altri materiali.

Rivestimento in polvere

Il rivestimento in polvere viene applicato alla superficie del pezzo tramite adesione elettrostatica, quindi polimerizzato ad alte temperature per formare un rivestimento denso, che migliora la resistenza alla corrosione delle superfici metalliche e plastiche.

Finitura galvanica

La placcatura metallica viene depositata sulle superfici dei materiali attraverso processi elettrolitici per migliorare la resistenza alla corrosione e all'usura. Questa tecnica è adatta ai metalli e ad alcune materie plastiche.

Ossidazione nera

Il rivestimento di ossido nero si forma sulle superfici metalliche attraverso l'ossidazione chimica, offrendo costi contenuti, un processo semplice e una ridotta riflessione della luce.

Elettrolucidatura

Rimuove le sporgenze microscopiche dalle superfici metalliche attraverso la dissoluzione anodica elettrochimica, creando una superficie liscia e densa priva di tensioni residue e altamente resistente alla corrosione. È in grado di lavorare metalli complessi e materiali conduttivi.

Alodio

Forma un rivestimento protettivo sulle superfici attraverso la conversione chimica, migliorando la resistenza alla corrosione e l'adesione. Rispettoso dell'ambiente, con un'eccellente conduttività, è adatto alle leghe di alluminio e magnesio.

Trattamento termico

Modificando la microstruttura interna dei materiali metallici attraverso il riscaldamento, questo processo aumenta la durezza, la forza, la tenacità e la resistenza all'usura. È adatto a metalli come acciaio, leghe di alluminio, leghe di rame e leghe di titanio.

Capacità di elettroerosione a filo medio

Il nostro ISO 9001 La certificazione dimostra che i nostri pezzi Wire edm soddisfano i più severi requisiti di tolleranza. Aderiamo agli standard di tolleranza ISO-2768f per i metalli di precisione, consentendovi di ottenere componenti di precisione con standard di lavorazione di alta precisione.

| Precisione di posizionamento | ±0,005~0,01 mm |

| Qualità della superficie | Ra≤1,0~1,6 µm |

| Tolleranza geometrica | Errore di rotondità ≤0,015 mm, Parallelismo ≤0,01 mm/100 mm |

| Spessore massimo di taglio | Standard 200~300 mm, opzionale fino a 500 mm |

| Lavorazione conica | ±6°~±15°/100 mm |

Guida per elettroerosione a filo medio

| Spessore del materiale | Diametro del filo dell'elettrodo | Impostazione della tensione | Tipo di ugello del filo guida | Scenari applicabili |

| ≤50 mm | 0,18 mm | 8~10 N | Φ0,2 mm | Parti di precisione |

| 50~200 mm | 0,20 mm | 10~12 N | Φ0,22 mm | Parti regolari |

| >200 mm | 0,25 mm | 12~15 N | Φ0,3 mm | Parti spesse |

| Numero di tagli | Larghezza d'impulso (μs) | Intervallo di impulso (μs) | Corrente di picco (A) | Tensione del servo (V) | Velocità di avanzamento del filo (m/s) | Efficienza di lavorazione (mm²/min) | Rugosità superficiale (μm) |

| Taglio grezzo | 60 | 150 | 8 | 70 | 10 | 120 | Ra3.2 |

| Taglio finale 1 | 30 | 100 | 4 | 60 | 4 | 50 | Ra1.6 |

| Taglio finale 2 | 15 | 80 | 2 | 50 | 2 | 25 | Ra0,8 |

| Problema | Analisi delle cause | Soluzione |

| Striature di superficie | Guida del filo usurata o fluido di lavoro sporco | Sostituire la guida del filo (quando l'usura supera 0,1 mm); sostituire l'elemento filtrante |

| Rottura del filo | Tensione eccessiva o corrente di picco troppo elevata | Riduzione della tensione di 10%~20%; riduzione della corrente di picco di 2~3 A |

| Dimensioni fuori tolleranza | Gap di scarico instabile | Regolare la tensione del servo di ±5 V; pulire le macchie d'olio dalla superficie del pezzo. |

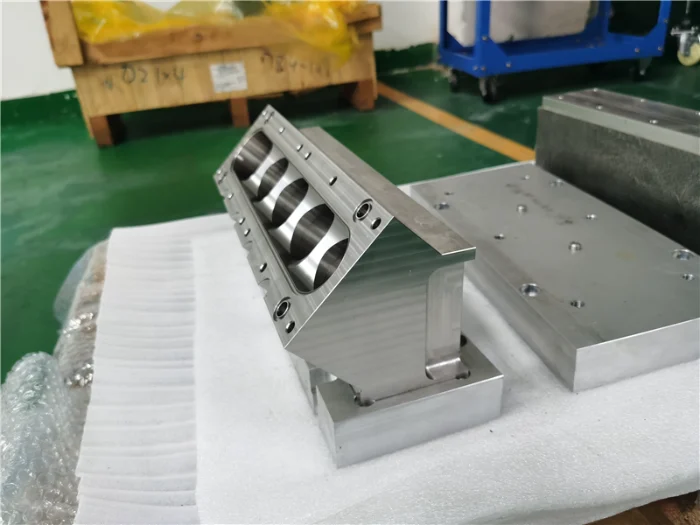

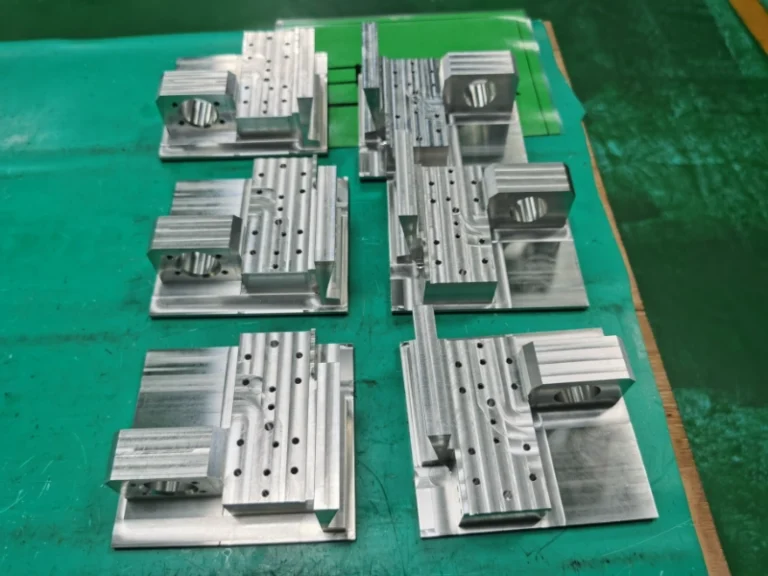

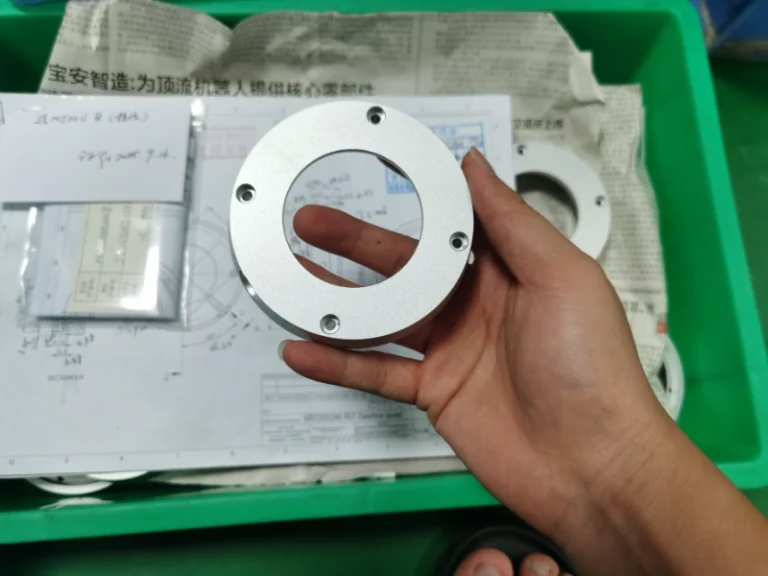

Parti lavorate in elettroerosione a filo medio

Vantaggio dell'elettroerosione a filo medio

Precisione ed efficienza moderate

La precisione tipica è di ±0,01 mm, adatta a compiti di lavorazione di media precisione. La velocità si colloca tra l'elettroerosione a filo rapido e quella a filo lento.

Ampia gamma di materiali applicabili

Adatto a vari metalli conduttori come acciaio, rame e leghe di alluminio. In grado di lavorare pezzi di forma complessa.

Assenza di sollecitazioni meccaniche, prevenzione delle deformazioni

L'elettroerosione non impone alcuna sollecitazione meccanica ai pezzi, rendendola adatta al taglio di precisione dei pezzi.

Eccellente finitura superficiale

Fornisce superfici lisce con valori Ra tipicamente compresi tra 0,5 e 1,6 μm, riducendo la necessità di lavorazioni secondarie.

Lavorazione di forme complesse

Ideale per tagliare contorni intricati e aperture sottili, ampiamente utilizzato negli stampi di precisione, nel settore aerospaziale e in altri campi.

Applicazione dell'elettroerosione a filo medio

Produzione di stampi

Utilizzato per lavorare l'acciaio dello stampo e le cavità dello stampo di precisione, ampiamente applicato nella produzione di stampi a iniezione e pressofusione.

Aerospaziale

Adatto per componenti di alta precisione come parti strutturali aerospaziali e componenti di motori.

Industria automobilistica

Utilizzato principalmente per la lavorazione di componenti di trasmissioni e motori, per migliorare la precisione e l'efficienza della lavorazione.

Elettronica e dispositivi medici

Impiegato per la lavorazione di precisione di micropezzi e strumenti medicali, soddisfacendo i più severi requisiti di qualità superficiale.