Caratteristiche e strategie di selezione per parti in alluminio lavorate a CNC

Parti in alluminio lavorate a CNC sono diventati un materiale comune nella produzione di precisione CNC grazie al loro elevato rapporto forza-peso, alla resistenza alla corrosione e all'eccellente lavorabilità. Nella scelta dei materiali per i componenti di precisione personalizzati, dobbiamo seguire una logica di "corrispondenza tra prestazioni e applicazione", bilanciando tre fattori chiave: resistenza, costo e difficoltà di lavorazione (Lavorazione CNC precisione).

Confronto delle prestazioni delle leghe principali

Parametri chiave per tre leghe tipiche (ASTM B221 standard) sono riportati nella tabella seguente:

| Tipo di lega | Resistenza alla trazione (MPa) | Densità (g/cm³) | Lavorabilità | Campi di applicazione principali |

| 6061-T6 | 290 | 2.70 | Eccellente | Automotive, Ingegneria generale |

| 7075-T6 | 572 | 2.81 | Medio | Componenti strutturali aerospaziali |

| 2024 | 470 | 2.78 | Buono | Connettori ad alta resistenza |

Tre fattori chiave per la selezione dei materiali:

1. Priorità alla resistenza: Le applicazioni aerospaziali richiedono 7075-T6di 572 MPa;

2. Controllo dei costi: L'alluminio riciclato riduce i costi delle materie prime di 30%, adatto per i componenti leggeri del settore automobilistico;

3. Efficienza di lavorazione: 6061 offre una lavorabilità superiore rispetto al 7075, riducendo al minimo l'usura degli utensili e i tempi di lavorazione.

Gli ingegneri devono privilegiare le leghe resistenti alla corrosione per gli ambienti marini e sfruttare la stabilità di lavorazione della 6061 per i componenti di alta precisione, raggiungendo un equilibrio ottimale tra prestazioni del materiale e costi di produzione.

Lavorazione CNC di parti in alluminio: Processi e innovazione tecnologica

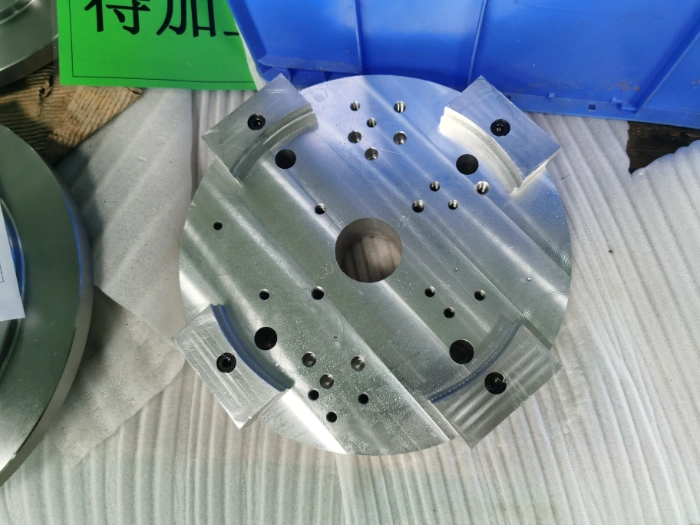

La lavorazione CNC di parti in alluminio e l'innovazione tecnologica stanno subendo una profonda trasformazione incentrata sul quadro tridimensionale "Precisione-Efficienza-Intelligenza". Nella dimensione del miglioramento della precisione, Lavorazione a 5 assi realizza la formatura integrata di superfici complesse attraverso il movimento coordinato degli assi lineari X, Y e Z e degli assi rotativi A e B. La precisione di posizionamento di ±0,003 mm e la capacità di rotazione continua di 360° dell'asse C riducono gli errori di serraggio di 70% rispetto alla tradizionale lavorazione a tre assi (precisione di ±0,01 mm). La lavorazione del settore aerospaziale 7075 Come esempio di longheroni alari in lega di alluminio, l'attrezzatura a cinque assi può completare complesse strutture di cavità interne in un'unica configurazione, soddisfacendo i requisiti di tolleranza di ±0,005 mm. Equipaggiati con un mandrino ad alta velocità da 24.000 giri/min e utensili PCD, i centri di lavoro ottengono una finitura superficiale a specchio con una rugosità Ra di 0,2μm, aumentando l'efficienza di taglio di 40% rispetto alle attrezzature a tre assi.

Confronto tecnico: Rispetto alle apparecchiature tradizionali a tre assi (precisione di ±0,01 mm, mandrino a 8000 giri/min), il centro di lavoro a cinque assi (precisione di posizionamento di ±0,003 mm, mandrino a 24000 giri/min) offre una precisione superiore di 70%, una maggiore efficienza di 40%-50% e un minor numero di operazioni di serraggio nella lavorazione di superfici complesse in alluminio.

Lavorazione CNC di componenti in alluminio: Applicazioni e casi di studio

Sfruttando vantaggi quali l'alleggerimento dei materiali, l'elevata precisione di lavorazione e la forte adattabilità ai processi, i componenti in alluminio lavorati con macchine CNC eccellono in settori critici quali l'aerospaziale, i veicoli a nuova energia e l'elettronica di consumo.

Settore aerospaziale: Innovazioni integrate nei materiali ad alta resistenza e nella lavorazione a cinque assi

Il settore aerospaziale impone requisiti rigorosi ai componenti strutturali sia per quanto riguarda la resistenza (resistenza alla trazione ≥500 MPa) sia per quanto riguarda la leggerezza (riduzione del peso ≥20%). La lega di alluminio 7075-T6 emerge come materiale di base, offrendo una resistenza alla trazione di 572 MPa e una resistenza alla fatica di 160 MPa. In combinazione con Tecnologia di lavorazione a 5 assiconsente la formatura integrata di componenti complessi. Caso di studio: Componenti strutturali critici per il C919 e ARJ21 dell'aereo, compresi i pannelli alari e i longheroni, sono stati prodotti in modo monolitico. fresatura invece dei metodi di assemblaggio tradizionali. Questo approccio ha ridotto il peso dei componenti di 30% mantenendo le tolleranze di lavorazione entro ±0,02 mm. Questo campo spinge anche i confini del processo attraverso la lavorazione di fori profondi di compositi di titanio-alluminio (rapporto diametro-profondità >10). Utilizzando punte a raffreddamento interno (pressione di 8 MPa) con Cicli di perforazione G83 assicura la rugosità superficiale della parete del foro Ra≤1,6 μm.

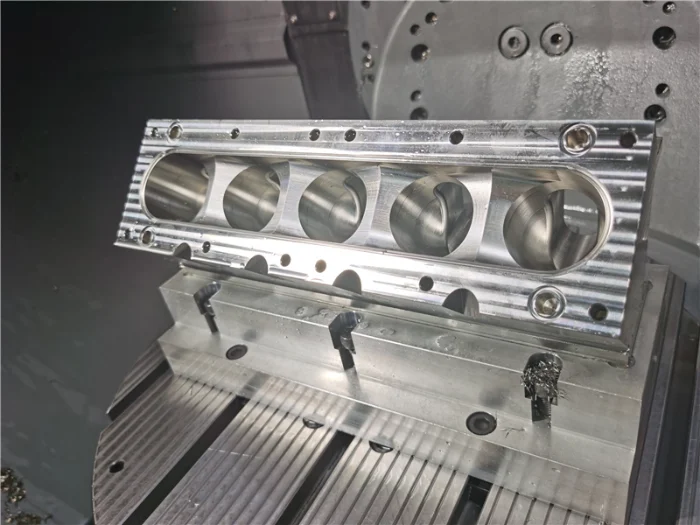

Settore dei veicoli a nuova energia: Ottimizzazione sinergica di sicurezza strutturale e lavorazione di precisione

I componenti portanti, come gli alloggiamenti delle batterie e le parti del motore dei veicoli a nuova energia, devono mantenere la stabilità strutturale in condizioni di vibrazione. Le leghe di alluminio riciclato, con una resistenza alla trazione di 310 MPa e un allungamento di 12%, sono diventate il materiale principale. La lavorazione impiega mandrini ad alta velocità (24.000 giri al minuto) con fresatura simultanea a 5 assi per ottenere finitura a specchio Lavorazione della scanalatura a T (Ra 0,4 μm) sui vassoi delle batterie. Il design strutturale a microcanali migliora ulteriormente la conduttività termica dell'involucro di 15%. L'efficienza di lavorazione per i componenti leggeri del settore automobilistico (ad esempio, le basi in Al-6061 T6) è triplicata rispetto ai metodi tradizionali. Dopo aver adottato questa tecnologia, una casa automobilistica ha ottenuto una riduzione di 45 kg del peso dei componenti in alluminio per veicolo, aumentando l'autonomia di guida di 8%.

Settore dell'elettronica di consumo: Integrazione personalizzata del trattamento delle superfici e della produzione flessibile

La richiesta di qualità estetica e di rapida iterazione nell'elettronica di consumo spinge all'adozione diffusa di Lega di alluminio 6063. Il suo eccellente anodizzazione (uniformità dello spessore del film ±5%) consente di ottenere diverse finiture, come l'opaco e il lucido. Le linee di produzione modulari e flessibili consentono la personalizzazione di piccoli lotti. Un caso di studio di un'azienda 3C mostra che il tempo di cambio della linea di produzione si è ridotto a 10 minuti, supportando oltre 10 tipi di prodotti, tra cui i midframe per smartphone (tolleranza ±0,01 mm) e involucri indossabili intelligenti (pareti ultrasottili di 0,3 mm). I cicli di consegna dei piccoli lotti sono stati ridotti da 15 a 3 giorni.

Sintesi dello studio di caso: 3 elementi chiave

Aerospaziale: 7075-T6 (572 MPa) + Formatura integrata a cinque assi (riduzione di peso 30%)

Veicoli a nuova energia: Lega di alluminio riciclato (310 MPa) + fresatura ad alta velocità a 24.000 giri/min (Ra 0,4 μm)

Elettronica di consumo: 6063 (compatibile con l'anodizzazione) + Linea di produzione flessibile (cambio utensile in 10 minuti)

Controllo di qualità delle parti in alluminio lavorate a CNC e sistema di standard internazionali

Sistema internazionale di standard di tolleranza

Il ISO 2768 è il quadro di riferimento delle tolleranze per i pezzi in alluminio lavorati a CNC. L'edizione 2025 chiarisce ulteriormente le specifiche di tolleranza non specificate, suddivise in ISO 2768-1 (dimensioni lineari/angolari) e ISO 2768-2 (tolleranze geometriche). Le tolleranze dimensionali lineari sono classificate in tre gradi: f (fine), m (media) e c (grossolana), ciascuno con applicazioni tipiche distinte: I settori aerospaziali adottano universalmente tolleranze di grado f a causa dei requisiti di sicurezza strutturale; le lavorazioni meccaniche generiche utilizzano principalmente il grado m per bilanciare precisione e costi; il grado c è adatto a scenari con requisiti di adattamento inferiori, come le attrezzature pesanti. I valori numerici delle tolleranze dimensionali lineari (intervallo 0,5-30 mm) sono riportati nella tabella seguente:

| Grado di precisione | Gamma di dimensioni (mm) | Tolleranza ammissibile(±mm) |

| f(Precisione) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(Medio) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(grossolano) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

Tecnologia di ispezione ad alta precisione

Le tolleranze dimensionali dei componenti in alluminio lavorati a CNC si basano su apparecchiature di ispezione avanzate:

Gli interferometri laser utilizzano standard di lunghezza d'onda laser per ottenere una calibrazione dell'accuratezza di posizionamento di ±0,5 μm, quantificando efficacemente gli errori di posizionamento della macchina (tipicamente richiesti ≤ ±0,005 mm);

Le macchine di misura a coordinate (CMM) utilizzano sonde a contatto o ottiche per eseguire l'ispezione di tutte le dimensioni di superfici complesse e posizioni inaccessibili, controllando gli errori di ripetibilità fino a ±0,002 mm. Questo soddisfa i requisiti di verifica della tolleranza geometrica per componenti di precisione come pale di motori aerospaziali. I protocolli di ispezione devono riguardare la precisione di posizionamento, la precisione di ripetizione del posizionamento (≤ ±0,003 mm) e i test di stabilità termica per garantire la coerenza della lavorazione a lungo termine.

Soluzioni di controllo dei processi intelligenti

Il controllo di processo ottiene la compensazione degli errori attraverso l'ottimizzazione dell'hardware combinata con algoritmi intelligenti:

Il sistema di compensazione della deformazione termica corregge dinamicamente la deformazione strutturale della macchina in base ai dati del sensore di temperatura in tempo reale, riducendo gli errori di 40% dopo l'implementazione su un sistema di controllo della temperatura. centro di lavoro;

La tecnologia di ispezione visiva AI identifica i difetti superficiali tramite algoritmi di deep learning con un tempo di risposta di soli 0,5 secondi e un tasso di rilevamento del 99,9%.

Standard - Integrazione dei processi Punti chiave: La lavorazione a 5 assi raggiunge una precisione di posizionamento entro ±0,005 mm grazie alla compensazione degli errori in tempo reale (deformazione termica, usura degli utensili) e al rilevamento ad alta precisione ad anello chiuso, soddisfacendo le esigenze del settore aerospaziale. Tolleranze di grado F. Per macchine generiche che richiedono Tolleranze di grado MI parametri di taglio ottimizzati (avanzamenti di 500-1000 mm/min) bilanciano efficienza e precisione.

Differenza tra parte in alluminio lavorata a macchina e parte in acciaio

Nella scelta dei materiali per i CNC, le leghe di alluminio dominano le applicazioni leggere e di alta precisione grazie al loro peso ridotto, alla lavorabilità e alla resistenza alla corrosione. Gli acciai legati rimangono insostituibili in condizioni estreme, grazie alla loro elevata forza e resistenza al calore. Questa differenziazione deriva dalla corrispondenza tra le proprietà del materiale e i requisiti di lavorazione.

Confronto tra le caratteristiche della lavorazione CNC: Lega di alluminio vs. acciaio legato

I vantaggi principali della lega di alluminio nella lavorazione CNC risiedono in due dimensioni: la lavorabilità del materiale e l'adattabilità funzionale. Con una densità di soli 2,7-2,8 g/cm³ (circa un terzo di quella dell'acciaio), le forze di lavorazione sono notevolmente ridotte. I tassi di usura degli utensili sono ridotti dal 40%-60% rispetto alla lavorazione dell'acciaio legato. In combinazione con le eccellenti proprietà di rottura del truciolo, ciò consente un'efficienza di lavorazione 2-3 volte superiore a quella dell'acciaio legato. Contemporaneamente, l'ossidazione naturale delle leghe di alluminio forma uno strato protettivo di Al₂O₃ (con uno spessore di circa 0,1 μm), che garantisce una resistenza alla corrosione superiore rispetto all'acciaio legato non trattato, in particolare in ambienti umidi o marini. Inoltre, la sua elevata resistenza specifica (ad esempio, il 7075-T6 vanta una resistenza di 572 MPa con una densità di soli 2,81 g/cm³) e la riciclabilità di 100% (il consumo di energia per il riciclaggio è di soli 5% di alluminio primario) ne consolidano ulteriormente i vantaggi applicativi.

Limiti delle leghe di alluminio: La loro durezza è generalmente inferiore a 150 HB (circa 95 HB per il 6061-T6), con un punto di fusione di soli 660°C. Il loro coefficiente di espansione termica (23,1 × 10-⁶/°C) supera di oltre due volte quello dell'acciaio, rendendoli inadeguati per applicazioni ad alto impatto (ad esempio, ingranaggi di macchinari pesanti), ambienti ad alta temperatura prolungata (ad esempio, camere di combustione dei motori) o scenari di carico estremo.

Gli acciai legati colmano il vuoto applicativo dei componenti di precisione in lega di alluminio grazie alle loro proprietà meccaniche superiori. La loro resistenza alla trazione a temperatura ambiente può superare i 1000 MPa (es, 4140 acciaio legato), con un punto di fusione intorno ai 1400°C. Combinati con processi di tempra e rinvenimento, possono raggiungere durezze superiori a HRC 50, rendendoli adatti alla produzione di componenti critici come ingranaggi e stampi sottoposti a carichi alternati. Tuttavia, la loro elevata densità (7,85 g/cm³) aumenta le forze di taglio durante la lavorazione, riducendo la durata degli utensili di 30%-50%. Per aumentare la resistenza alla corrosione sono necessari ulteriori trattamenti superficiali (ad esempio, zincatura o cromatura), con conseguenti costi complessivi di lavorazione 20%-40% superiori alle leghe di alluminio.

Segmentazione delle applicazioni e sinergia

Le leghe di alluminio e gli acciai legati presentano scenari applicativi distinti. Le leghe di alluminio dominano i settori aerospaziale (componenti di ali, carrelli di atterraggio), automobilistico (parti di telaio, alloggiamenti di motori) e dell'elettronica di consumo (involucri di computer portatili, dissipatori di calore) grazie al loro profilo equilibrato di leggerezza-precisione-efficienza. Per esempio, l'Airbus A350 La fusoliera utilizza leghe di alluminio 2024 e 7075, ottenendo una riduzione di peso di 15% pur mantenendo l'integrità strutturale. Il Tesla L'involucro della batteria della Model 3 viene impiegato 6061-T6 in lega di alluminio, dove la lavorazione CNC migliora la precisione strutturale fino a ±0,02 mm.

Gli acciai legati si concentrano su applicazioni ad alta resistenza, resistenti all'usura e alle alte temperature, come i macchinari pesanti (scatole di trasmissione degli escavatori), la produzione di stampi (acciaio per utensili per lavorazioni a freddo D2) e le apparecchiature energetiche (pale di turbine). Esempi tipici sono: W18Cr4V Le frese in acciaio ad alta velocità raggiungono una durezza HRC 62-65, offrendo una durata di oltre 10 volte superiore a quella degli utensili in lega di alluminio.

Materiali comuni in alluminio lavorati a CNC: Classificazione e proprietà

Le leghe di alluminio formano sistemi diversi grazie al controllo degli elementi di lega. Le seguenti sei leghe rappresentative coprono oltre 90% di applicazioni di lavorazione CNC:

| Grado di lega di alluminio | Principali elementi di lega | Proprietà principali | Scenari applicativi tipici |

| 2024 - T3 | Cu (3,8% - 4,9%) | Resistenza alla trazione 440 MPa, eccellente resistenza alla fatica (145 MPa@10⁷ cicli), buona lavorabilità | Pelle della fusoliera dell'aereo, longheroni delle ali, cabina del missile |

| 5052 - H32 | Mg (2,2% - 2,8%) | Densità 2,68 g/cm³, allungamento 15%, resistenza alla corrosione in acqua di mare (nessuna ruggine rossa dopo 5000 ore di test in nebbia salina) | Ponti delle navi, serbatoi di carburante, componenti strutturali saldati |

| 6061 - T6 | Mg (0,8% - 1,2%), Si (0,4% - 0,8%) | Resistenza allo snervamento 276 MPa, anodizzabile, conduttività termica 167 W/(m-K) | Telai di biciclette, ruote di automobili, dissipatori di calore elettronici |

| 6063 - T5 | Mg (0,45% - 0,9%), Si (0,2% - 0,6%) | Allungamento dopo la rottura 8%, facile formatura per estrusione, finitura superficiale Ra 1,6 μm | Profili architettonici per porte e finestre, cornici per mobili, alloggiamenti per lampade a LED |

| 7075 - T651 | Zn (5,1% - 6,1%), Mg (2,1% - 2,9%) | Durezza 150 HB, modulo elastico 71 GPa, tenacità alla frattura per deformazione piana 29 MPa-m^(1/2) | Lame di motori aeronautici, bracci di sospensioni per auto da corsa, stampi ad alta precisione |

| 6082 - T6 | Si (0,7% - 1,3%), Mg (0,6% - 1,0%) | Resistenza vicina a 6061, 15% maggiore velocità di taglio, efficienza del giunto di saldatura 85% | Parti strutturali di macchinari per l'edilizia, alberi motore di automobili, giunti di robot. |

Queste leghe raggiungono prestazioni mirate grazie a composizioni ottimizzate: la serie 2000 aumenta la resistenza con il rame, la serie 7000 spinge i limiti di resistenza specifici utilizzando un sistema zinco-magnesio-rame, mentre la serie 6000 bilancia la lavorabilità e la resistenza alla corrosione attraverso fasi di magnesio-silicio. Insieme, costituiscono la libreria di materiali fondamentali per la lavorazione CNC.

Strategia di selezione: Privilegiare i requisiti di forza (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063), quindi integrare la resistenza alla corrosione (5052 > 6063 > 6061 > 2024 > 7075) e il costo di lavorazione (6063 < 6061 < 5052 < 6082 < 2024 < 7075) per un processo decisionale completo.

Di seguito sono riportati i materiali CNC per parti in acciaio comunemente utilizzati nella nostra centro di lavoro weldo e le rispettive caratteristiche e informazioni di confronto sulle applicazioni:

| Grado standard internazionale (ASTM) | Principali elementi di lega | Proprietà principali | Applicazioni tipiche |

| 5140 | Cr (0,8-1,1%) | Resistenza alla trazione 980MPa, durezza HRC28-32, buona temprabilità | Alberi di trasmissione, ingranaggi, bulloni |

| 4140 | Cr (0,9-1,2%), Mo (0,15-0,25%) | Resistenza alla trazione 1080MPa, durezza HRC30-35, alta resistenza e resistenza alla fatica | Semiassi automobilistici, bulloni per l'energia eolica, tubi per trivellazioni petrolifere |

| 8620H | Ni (0,4-0,7%), Cr (0,4-0,6%), Mn (0,7-0,9%) | Durezza superficiale cementata HRC58-62, buona tenacità del nucleo | Ingranaggi della trasmissione automobilistica, ingranaggi del riduttore |

| 4130 | Cr (0,8-1,1%), Mo (0,15-0,25%) | Resistenza alla trazione 850MPa, durezza HRC25-30, saldabilità eccellente | Componenti strutturali aerospaziali, tubi idraulici, telai di biciclette |

| 4041 | Cr (0,7-0,9%), Mo (0,2-0,3%) | Resistenza alla trazione 1100MPa, durezza HRC32-38, buona resistenza agli urti | Alberi di trasmissione per impieghi gravosi, mandrini di macchine utensili, parti di macchinari minerari |

| H13 | Cr (4,75-5,5%), Mo (1,1-1,75%), V (0,8-1,2%) | Durezza all'urto ≥30J/cm², elevata resistenza termica | Stampi per la forgiatura a caldo, stampi per la pressofusione |

Conclusione

Grazie al preciso allineamento delle proprietà del materiale con i requisiti di lavorazione, le leghe di alluminio continuano a espandere le loro applicazioni nella lavorazione CNC, mentre gli acciai legati mantengono la loro posizione centrale negli scenari ad alta resistenza, dove restano insostituibili. Insieme, formano i due pilastri dei moderni materiali di produzione. Se desiderate personalizzare i vostri pezzi in alluminio lavorati a CNC, fate clic per contattare Weldo Il team del servizio clienti professionale per ottenere un preventivo aggiornato.