Lavorazione con elettroerosione a filo lento

Sperimentate una precisione senza pari con la nostra lavorazione di elettroerosione a filo lento, perfetta per progetti intricati e tolleranze ristrette che richiedono l'eccellenza. Contattateci ora per un preventivo personalizzato e migliorate la precisione e la qualità del vostro progetto!

Che cos'è l'elettroerosione a filo lento

Il principio dell'elettroerosione a filo lento prevede che il filo dell'elettrodo raggiunga temperature istantanee superiori a 6000°C sotto l'alimentazione a impulsi, provocando un'erosione localizzata del pezzo in lavorazione grazie all'elevato calore.Il filo dell'elettrodo nelle nostre macchine per elettroerosione a filo lento Weldo è tipicamente di rame o rivestito. Secondo i nostri tecnici, il diametro del filo varia da circa 0,05 a 0,3 millimetri. Il filo si alimenta a una velocità lenta di alcuni millimetri al secondo, che garantisce la stabilità durante la lavorazione del pezzo e riduce gli errori di lavorazione.

Materiale per lavorazioni di elettroerosione a filo lento

L'elettroerosione a filo lento (Electrical Discharge Machining) è utilizzata principalmente per la lavorazione di materiali conduttivi, in particolare quelli duri, fragili o difficili da lavorare con gli utensili da taglio tradizionali. Ecco i principali tipi di materiali adatti all'elettroerosione a filo lento:

Materiale :

Alluminio

L'alluminio è il componente più comunemente utilizzato per la lavorazione di precisione. Ha una bassa densità, una struttura dura e un materiale morbido. Grazie alla sua resistenza alla corrosione, è ampiamente utilizzato nel settore aerospaziale, nelle ossa bioniche e nella produzione di componenti automobilistici.

Colore : Argento.

Tipi : Alluminio 6061、7075、2024、5052、6063 e MIC-6.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, cromatura, anodizzazione, galvanotecnica, verniciatura a polvere, incisione laser.

Tempi di consegna : 1-5 giorni.

Acciaio inox

L'acciaio inossidabile offre una forte resistenza alla corrosione e una superficie liscia e facile da pulire. Viene utilizzato principalmente per i componenti delle attrezzature da cucina, per i dispositivi medici, per i materiali da costruzione e per l'edilizia, oltre che per i componenti automobilistici.

Colore : Argento.

Tipi : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finitura superficiale : Lucidatura, spazzolatura, sabbiatura, galvanizzazione, spruzzatura, PVD (Physical Vapor Deposition), passivazione, decapaggio, colorazione.

Tempi di consegna 2-5 giorni.

Rame

Possiede conducibilità elettrica, duttilità alla trazione e proprietà antimicrobiche; viene utilizzato principalmente per la lavorazione di oggetti artigianali, decorativi e apparecchiature mediche.

Colore Arancione, giallo.

Tipi : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finitura superficiale : Passivazione, galvanizzazione, placcatura chimica, pallinatura, sabbiatura, trattamento chimico del film, lucidatura, pulizia brillante.

Tempi di consegna : 1-5 giorni.

Bronzo

Il bronzo è una lega di rame e stagno (eventualmente con piombo, zinco e fosforo), con un basso punto di fusione (800-900°C) e un'eccellente fluidità, oltre alla resistenza alla corrosione. Il bronzo a basso tenore di stagno presenta una tonalità giallo-oro, mentre il bronzo ad alto tenore di stagno appare di colore bianco-grigiastro o grigio-argento. È utilizzato principalmente nella produzione meccanica per sculture, cuscinetti, ingranaggi, valvole, nonché in componenti di ingegneria navale come eliche e componenti di ingegneria navale come raccordi per scafi e pompe per acqua.

Colore : oro/marrone.

Tipi : Bronzo allo stagno, bronzo all'alluminio, bronzo al berillio, bronzo al silicio, bronzo al manganese.

Finitura superficiale : Sabbiatura, lucidatura, zigrinatura, rettifica, passivazione, rivestimento chimico a film, colorazione a impregnazione, colorazione a pennello/spray, galvanica, anodizzazione, verniciatura a polvere, spazzolatura.

Tempi di consegna : 1-5 giorni.

Acciaio

Ferro legato con carbonio (in genere 0,1%-1,7%) e altri elementi di lega (come cromo, nichel, manganese, ecc.). Regolando la composizione e i processi di trattamento termico, è possibile ottenere diverse proprietà, tra cui alta resistenza, elevata tenacità, resistenza all'usura e alla corrosione. È adatto per la produzione di componenti come bulloni, alberi, ingranaggi, punte da trapano, frese e utensili di tornitura ed è anche frequentemente utilizzato nella produzione di valvole per motori e pale di turbine.

Colore : Argento .

Tipi : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finitura superficiale :Sabbiatura, finitura a specchio, rivestimento PVD, finitura spazzolata, rivestimento a spruzzo, galvanica.

Tempi di consegna : 1-5 giorni

Magnesio

Il magnesio ha una densità pari a circa due terzi di quella dell'alluminio e a un quarto di quella dell'acciaio. La sua bassa durezza si traduce in una forza di taglio minima e in una ridotta usura degli utensili. Con una conducibilità termica superiore a quella dell'alluminio, consente di risparmiare tempo e materiale per la lavorazione CNC. Il suo rapporto resistenza-peso è superiore a quello delle leghe di alluminio e dell'acciaio, mentre la sua capacità di smorzamento è 1,5 volte superiore a quella dell'alluminio, assorbendo efficacemente vibrazioni e rumori. Queste proprietà lo rendono un materiale ideale per l'industria aerospaziale, automobilistica ed elettronica.

Colore : Argento.

Tipi : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finitura superficiale : Rivestimento a conversione chimica, anodizzazione, nichelatura, elettroplaccatura, rivestimento composito, verniciatura a spruzzo, verniciatura a polvere, rivestimento elettroforetico.

Tempi di consegna : 1-5 giorni.

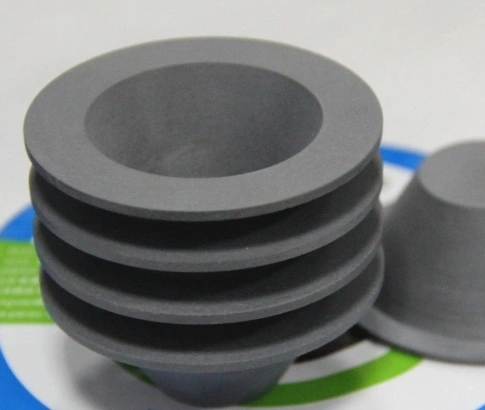

Grafite

La conducibilità della grafite è utilizzata per lo stampaggio di precisione per evitare l'inquinamento da polvere causato dalla lavorazione. Viene utilizzata principalmente per la produzione di elettrodi e stampi per elettroerosione.

Colore : Nero.

Finitura superficiale : Taglio meccanico, decapaggio, trattamento elettrolitico, rivestimento, lucidatura, rafforzamento della superficie per elettroerosione.

Tempi di consegna : 3-5 giorni

Parte in ceramica conduttiva

Le ceramiche conduttive sono utilizzate nel settore aerospaziale e in altri campi grazie alla loro elevata durezza, fragilità ed eccellente stabilità chimica, ma sono difficili da lavorare. L'utilizzo di scariche pulsate per generare alte temperature (circa 10.000°C) e fondere parzialmente la ceramica consente una lavorazione senza contatto, evitando la concentrazione di stress e le crepe causate dalla lavorazione meccanica.

Tipo : Ceramica conduttiva ossido/non ossido, ceramica conduttiva composita

Colore : bianco, oro, rosa, nero, ecc.

Tempi di consegna : 3-5 giorni

Finitura superficiale per la lavorazione dell'elettroerosione a filo lento

Per gli accessori lavorati con elettroerosione a filo lento, le opzioni di trattamento superficiale includono il rafforzamento meccanico, chimico, il rivestimento, la lucidatura e l'elettroerosione. Le opzioni specifiche e i punti operativi sono i seguenti:

Finitura lavorata

Il prototipo lavorato dalla macchina utensile conserva tracce di lavorazione.

Anodizzazione

L'anodizzazione migliora la resistenza alla corrosione e all'usura dei metalli e consente di colorare e rivestire metalli come l'alluminio, il magnesio e il titanio.

Polacco

La lucidatura migliora la finitura superficiale e l'aspetto estetico; è adatta a materiali come metalli, ceramica, plastica e PMMA.

Sabbiatura

La sabbiatura consiste nell'applicazione di materiale abrasivo ad alta pressione o meccanicamente su un pezzo da lavorare per ottenere una finitura pulita, ruvida e opaca.

Finitura spazzolata

La finitura spazzolata crea un motivo strutturato sulle superfici metalliche, migliorando l'estetica. Adatto per alluminio, rame, acciaio inox e altri materiali.

Rivestimento in polvere

Il rivestimento in polvere viene applicato alla superficie del pezzo tramite adesione elettrostatica, quindi polimerizzato ad alte temperature per formare un rivestimento denso, che migliora la resistenza alla corrosione delle superfici metalliche e plastiche.

Finitura galvanica

La placcatura metallica viene depositata sulle superfici dei materiali attraverso processi elettrolitici per migliorare la resistenza alla corrosione e all'usura. Questa tecnica è adatta ai metalli e ad alcune materie plastiche.

Ossidazione nera

Il rivestimento di ossido nero si forma sulle superfici metalliche attraverso l'ossidazione chimica, offrendo costi contenuti, un processo semplice e una ridotta riflessione della luce.

Elettrolucidatura

Rimuove le sporgenze microscopiche dalle superfici metalliche attraverso la dissoluzione anodica elettrochimica, creando una superficie liscia e densa priva di tensioni residue e altamente resistente alla corrosione. È in grado di lavorare metalli complessi e materiali conduttivi.

Alodio

Forma un rivestimento protettivo sulle superfici attraverso la conversione chimica, migliorando la resistenza alla corrosione e l'adesione. Rispettoso dell'ambiente, con un'eccellente conduttività, è adatto alle leghe di alluminio e magnesio.

Trattamento termico

Modificando la microstruttura interna dei materiali metallici attraverso il riscaldamento, questo processo aumenta la durezza, la forza, la tenacità e la resistenza all'usura. È adatto a metalli come acciaio, leghe di alluminio, leghe di rame e leghe di titanio.

Capacità di lavorazione con elettroerosione a filo lento

| Precisione di lavorazione | ±0,001~0,005 mm |

| Ruvidità della superficie | Ra 0,1~0,8μm |

| Controllo della precisione | Ambiente a temperatura costante di 20±0,5°C, compensazione della deformazione termica ≤±1μm |

| Ispezione del primo articolo | Misura a tre coordinate CPK≥1,67, dimensione chiave CPK≥2,0 |

| Elaborazione a doppio filo | Taglio grezzo 0,25 mm + taglio di precisione 0,1 mm commutazione automatica |

Guida alla lavorazione con elettroerosione a filo lento

| Apparecchiature per l'estinzione degli incendi | Due estintori a polvere ABC da 4 kg configurati entro 30 metri dall'area di lavorazione. |

| Trattamento dei gas di scarico | Lo scarico locale (volume d'aria ≥800m³/h) è attivato durante la lavorazione del filo di ottone e il filtro a carboni attivi viene sostituito ogni 150 ore. |

| Sistema di messa a terra | Viene adottato il sistema TN-S trifase a cinque fili, resistenza di messa a terra ≤4Ω, verificata mensilmente con un tester di resistenza |

| Protezione da sovraccarico | Circuito principale configurato con un interruttore differenziale da 30 mA, tempo di risposta <0.1s |

| Installazione del filo dell'elettrodo | Guanti isolanti (resistenza alla tensione 1000V), occhiali di protezione |

| Manutenzione delle apparecchiature | Scarpe di sicurezza anti-smash (punta in acciaio con resistenza agli urti 200J) |

| Eliminazione dei guasti comuni | Maschera antipolvere (livello KN95), abbigliamento antistatico |

| Anomalia della precisione di lavorazione | Deviazione della dimensione >0,005 mm, utilizzare etanolo anidro per pulire il righello ottico, la scala e ricalibrare l'origine. |

| Strisce di superficie (direzione dell'asse Z) | Usura del guidafilo (scostamento radiale) >0,01 mm), sostituire il guidafilo (sostituzione consigliata ogni 500 ore) |

| Sovrapposizione di angoli | Impostazione del guadagno del servo troppo alta, ridurre il guadagno degli assi X/Y a 80%, attivare la decelerazione angolare |

| Guasti relativi al filo dell'elettrodo | Rottura frequente del filo |

| Rottura frequente del filo | Controllare la fluttuazione della tensione (intervallo consentito ±0,5N), sostituire il sensore di tensione (precisione ±0,1N) |

| Guasto dell'infilatura automatica del filo | Pulire il percorso del filo (pressione dell'aria compressa 0,4MPa), controllare la consistenza del diametro del filo dell'elettrodo (deviazione ≤0,002mm). |

Vantaggi della lavorazione con elettroerosione a filo lento

Precisione elevatissima: Precisione di posizionamento ±0,001~0,005 mm, rugosità superficiale Ra 0,1~0,8μm, non è necessaria una lucidatura secondaria.

Ampia adattabilità ai materiali: Capacità di lavorare materiali difficili da tagliare come il carburo cementato (HRC65+) e le leghe di titanio, zona termicamente alterata ≤10μm

Stabilità superiore: Avanzamento unidirezionale del filo (0,001-0,25 m/s) + filo elettrodico monouso, consistenza di lavorazione CPK ≥ 1,67

Elevata integrazione di processo: Commutazione automatica a doppio filo (efficienza del filo grosso 80 mm²/min + precisione del filo fine 10 volte superiore)

Applicazione della lavorazione dell'elettroerosione a filo lento

Aerospaziale: Stampi per pale di motori (lega di titanio TC4, errore di contorno ≤ 0,003 mm)

Medicale: Stampi per articolazioni artificiali (lega di cobalto-cromo, rugosità superficiale Ra 0,3μm)

Semiconduttori: Stampi per il confezionamento di chip (larghezza minima della scanalatura 0,05 mm, errore di perpendicolarità ≤0,001 mm/m)

Premium Automotive: Stampi per ingranaggi della trasmissione (lega di alluminio 7075, stabilità dimensionale ≤0,002mm)