Обработка с ЧПУ (компьютерное числовое управление) это технология, использующая компьютерные программы для управления станками с целью достижения автоматизированного точного производства. Она широко используется при производстве сложных деталей в аэрокосмической, автомобильной, медицинской и других областях. Процесс обработки охватывает весь цикл от цифрового моделирования до поставки готовой продукции. Точное выполнение каждого звена играет решающую роль в качестве конечного продукта. На сайте Этапы обработки с ЧПУ следующие:

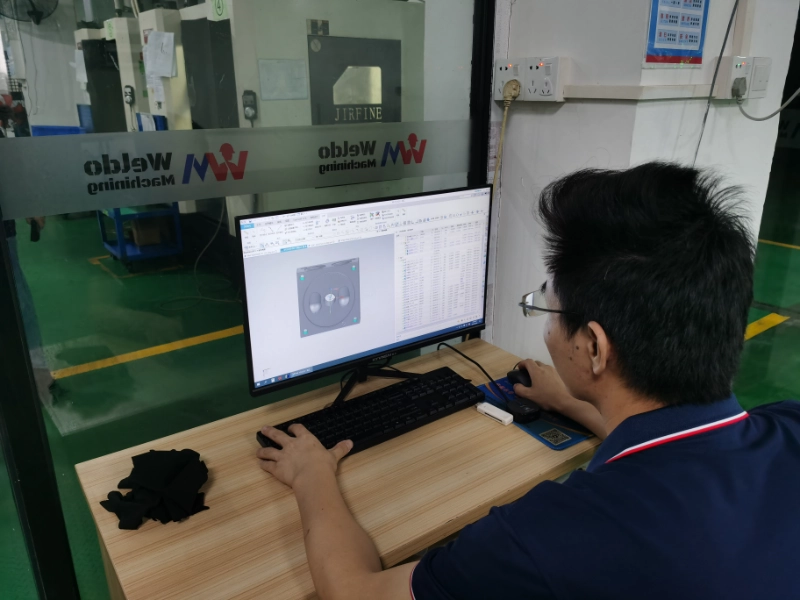

Этап проектирования: CAD-моделирование

Шаг: Используйте программное обеспечение CAD (Computer-Aided Design) (например. SolidWorks или AutoCAD) для создания 3D-модели или 2D-чертежа, чтобы четко определить геометрию детали, ее размеры, допуски, и требования к отделке поверхности.

Ключевой момент: Конструкция должна соответствовать технологическому процессу, избегая труднообрабатываемых элементов, таких как слишком маленькие радиусы углов и глубокие полости.

Планирование процессов: CAM-программирование

Шаг: Импортируйте модель CAD в CAM (Computer-Aided Manufacturing) программное обеспечение (например, Mastercam или UG) для создания траектории движения инструмента (G-кода).

Выбор инструмента: Выберите фрезу, сверло или токарный инструмент в зависимости от твердости материала и точности обработки.

Настройка параметров: Сюда входят скорость резания, скорость подачи, частота вращения шпинделя и глубина реза.

Проверка моделирования: Используйте программное обеспечение для моделирования процесса обработки, чтобы проверить, нет ли столкновений, перерезания и других проблем. Ключевой момент: Оптимизируйте траектории движения инструмента, чтобы сократить время обработки и обеспечить качество поверхности.

Подготовка материалов и крепление

Шаги:

Выбор материала: Выберите металлический (алюминий, сталь), пластиковый или композитный материал, исходя из требований к характеристикам детали (например, прочности и коррозионной стойкости).

Зажим и позиционирование: Используйте тиски, патрон или специализированное приспособление для фиксации материала и обеспечения стабильности обработки.

Настройка инструмента: Определите начало системы координат заготовки с помощью датчика или вручную (G54-G59).

Ключевые моменты: Избегайте деформации во время зажима; точность установки инструмента напрямую влияет на размеры обработки.

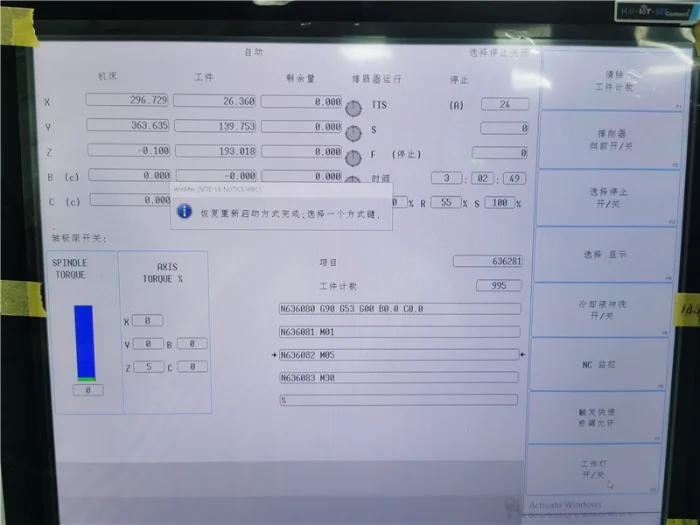

Настройка станков с ЧПУ

Шаги:

Ввод программы: Загрузите G-код, сгенерированный программой CAM, в контроллер станка.

Установка инструмента: Замените инструмент в соответствии с требованиями программы и установите значение компенсации инструмента.

Тестовый запуск: Запустите программу всухую (без материала), чтобы проверить правильность движения машины.

Ключевой момент: Убедитесь, что система координат станка и система координат заготовки совпадают, чтобы избежать ошибок в программе.

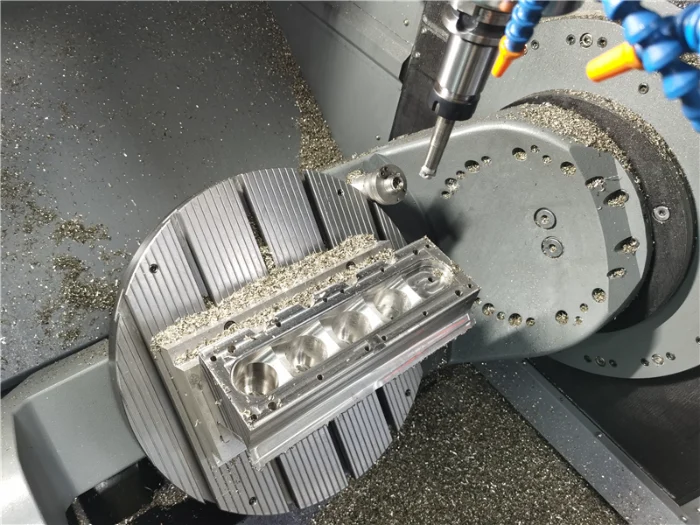

Черновая обработка на станках с ЧПУ

Назначение: Быстро удалите большую часть лишнего материала и добейтесь формы, близкой к сетке. Шаги:

Для послойной резки используйте инструмент большого диаметра (например, концевую фрезу).

Оставьте припуск на отделку (обычно 0,1-0,5 мм).

Ключевой момент: Контролируйте силу резания, чтобы избежать вибрации и добиться максимальной эффективности.

Получистовая обработка на станках с ЧПУ

Цель: Дальнейшая коррекция формы для подготовки к отделке.

Шаги:

Для обработки изогнутой поверхности используйте инструмент меньшего диаметра или фрезу с шаровым наконечником.

Уменьшите глубину реза, чтобы улучшить качество поверхности.

Ключевой момент: Обеспечьте равномерные припуски на запас, чтобы избежать перерезания при чистовой обработке.

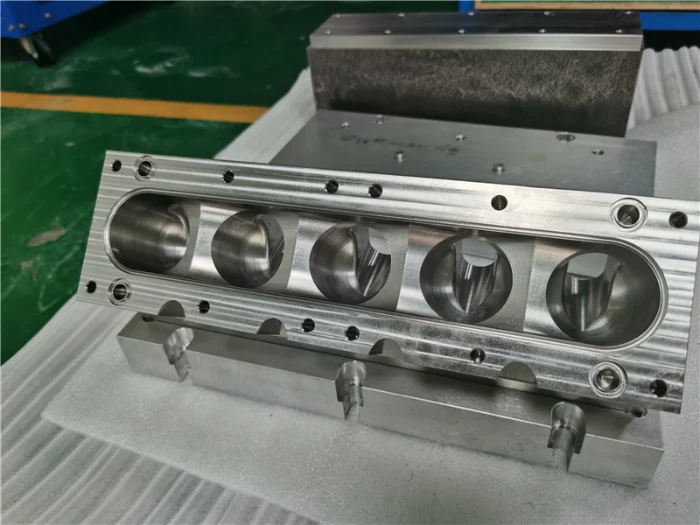

Финишная обработка на станках с ЧПУ

Назначение: Достижение окончательных размеров и требований к чистоте поверхности.

Шаги:

Для микрорезания используйте инструмент малого диаметра или тонкий гравировальный инструмент.

Контролируйте скорость подачи и скорость резания, чтобы уменьшить износ инструмента.

Ключевой момент: После финишной обработки обычно требуется контроль размеров, и при необходимости выполняется дополнительная обработка.

Обработка отверстий и нарезание резьбы

Шаги:

Сверление: Используйте центровочное сверло, чтобы определить местоположение отверстия, затем измените сверло для завершения сквозного отверстия или глухое отверстие.

Развертывание/расточка: Повышение точности диаметра отверстия и качества поверхности.

Нарезание резьбы: Используйте метчик для создания внутренней резьбы.

Ключевой момент: отверстия должны быть перпендикулярными, а резьба - соответствовать допускам.

Снятие заусенцев и обработка поверхности

Шаги:

Ручное удаление заусенцев: Используйте файлы и наждачная бумага удалять краевые заусенцы.

Машинное удаление заусенцев: Используйте автоматизированные методы, такие как виброшлифование и пескоструйная обработка.

Отделка поверхности: Анодирование, гальваническое покрытие и покраска могут быть выполнены по мере необходимости.

Ключевой момент: Удаление заусенцев должно быть тщательным, чтобы не повлиять на сборку или функциональность.

Проверка качества

Шаги:

Проверка размеров: Используйте штангенциркули, микрометры и координатно-измерительные машины (КИМ) для проверки размеров.

Проверка поверхности: Визуально проверьте или измерьте качество поверхности с помощью тестера шероховатости.

Функциональные испытания: После сборки проведите эксплуатационные испытания (например, на герметичность и прочность).

Ключевой момент: Испытания должны охватывать критические размеры и допуски, чтобы обеспечить удовлетворительный процент прохождения.

Упаковка и доставка

Этапы: Очистите детали, нанесите антикоррозийное масло (для металлических деталей) и упакуйте в соответствии с требованиями заказчика (например, в пенопластовые коробки или картонные коробки).

Ключевой момент: Упаковка должна быть ударо- и влагонепроницаемой, чтобы не повредить ее при транспортировке. Основные преимущества Обработка с ЧПУ

Высокая точность: Точность позиционирования достигает ±0,001 мм.

Эффективность: Автоматизированная обработка сокращает количество ручных операций, что делает ее подходящей для крупносерийного производства.

Гибкость: Быстрое переключение программ позволяет адаптироваться к требованиям, связанным с большим количеством смеси и малым объемом.

Благодаря строгому соблюдению этих этапов обработка с ЧПУ обеспечивает эффективное и точное производство от проекта до готового изделия, удовлетворяя требования к сложным деталям в аэрокосмической, автомобильной и медицинской отраслях.

Краткое описание этапов обработки на станках с ЧПУ

Благодаря систематическому процессу обработки с ЧПУ достигается высокая точность изготовления деталей. Основной процесс включает в себя: CAD-моделирование для определения геометрии детали, CAM-программирование для создания траекторий движения инструмента и оптимизации параметров, зажим и позиционирование для обеспечения стабильности обработки, многослойное резание (черновая, получистовая и чистовая обработка) для постепенного приближения к окончательным размерам, обработка отверстий и резьбы для завершения структуры соединения, удаление заусенцев для улучшения качества поверхности и, наконец, трехмерный контроль координат для проверки точности размеров. Этот замкнутый процесс, сочетающий автоматизированное управление и точность изготовления, применим к широкому спектру сценариев, от изготовления единичных деталей на заказ до массового производства, и стал основной технологией в современном производстве.

FAQ по этапам обработки на станках с ЧПУ

Какая подготовка требуется перед обработкой с ЧПУ?

Требуется проектирование CAD-модели, программирование CAM для создания G-кода, выбор материала и разработка стратегии зажима, а также обеспечение соответствия между системой координат станка и системой координат заготовки.

Каковы основные различия между черновой и чистовой обработкой?

При черновой обработке быстро снимается большая часть заготовки (оставляя 0,1-0,5 мм) с помощью инструментов большого диаметра. При чистовой обработке используются инструменты малого диаметра для микрорезания, обеспечивающие шероховатость поверхности Ra ≤ 0,8 мкм.

Как избежать вибрации при обработке с ЧПУ?

Оптимизируйте параметры резания (уменьшите скорость подачи, уменьшите глубину резания), используйте инструменты для гашения вибраций, отрегулируйте жесткость зажима или заранее избегайте резонансных траекторий с помощью CAM-моделирования.

Каковы причины отклонений диаметра отверстий при обработке с ЧПУ?

Износ инструмента, недостаточная скорость вращения шпинделя, неправильная подача СОЖ, ослабление зажима заготовки или неправильные настройки параметров обработки отверстий в программе CAM.

В чем преимущества пятиосевой обработки с ЧПУ перед трехосевой?

5-осевые станки позволяют обрабатывать сложные поверхности под разными углами за один зажим, сокращая время зажима, повышая точность и сокращая циклы обработки. Они подходят для обработки деталей специальной формы, таких как лопасти самолетов.

Как устранить некачественную шероховатость поверхности после обработки с ЧПУ?

Проверьте износ инструмента, отрегулируйте параметры чистовой обработки (уменьшите скорость подачи, уменьшите припуск на резание), замените инструмент на более точный или добавьте этап полировки.

Как сбалансировать стоимость и эффективность обработки на станках с ЧПУ при мелкосерийном производстве?

Используйте модульные приспособления для сокращения времени переналадки, оптимизируйте траектории движения инструмента для минимизации холостого хода, выбирайте универсальные инструменты для сокращения складских расходов и быстро создавайте программы с помощью программного обеспечения CAM.

Как обеспечить автоматизированный контроль и обратную связь при обработке с ЧПУ?

Интегрируйте датчики для измерений в процессе работы (например, инфракрасные или лазерные датчики) для сбора данных о размерах в режиме реального времени и обеспечения обратной связи с системой управления, автоматически корректируя параметры обработки или запуская процедуры компенсации.