Principales ventajas de los servicios de mecanizado CNC de acero inoxidable

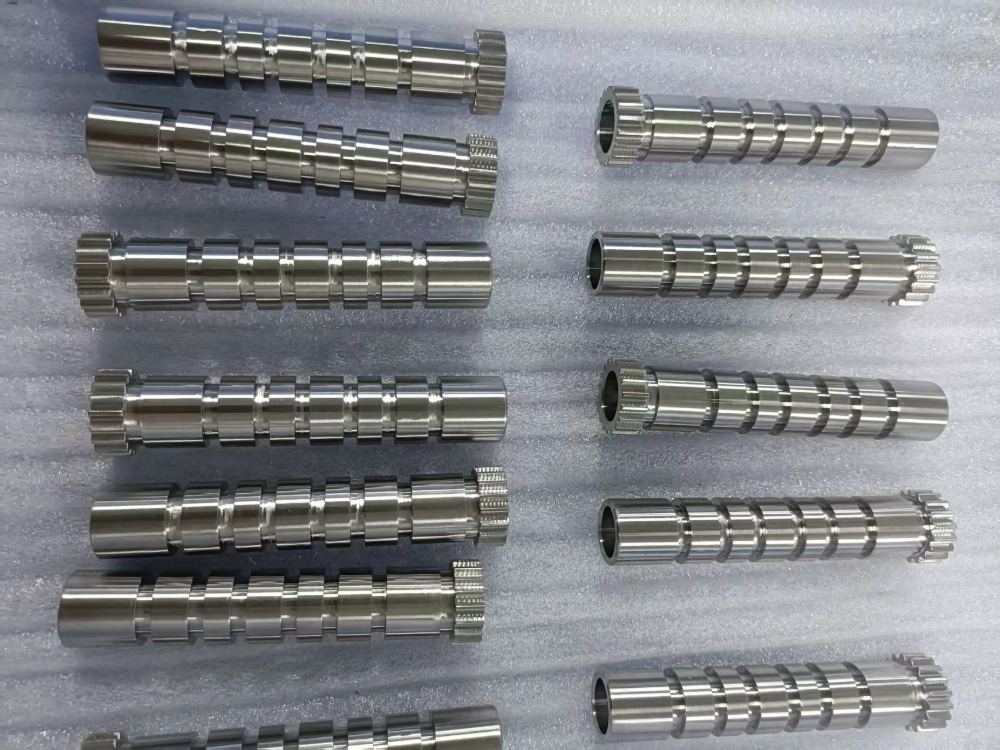

En el ámbito de la fabricación de precisión, el acero inoxidable Mecanizado CNC están remodelando los estándares de la industria con sus ventajas tecnológicas únicas. Este método de mecanizado consigue un corte, taladrado y conformado de alta precisión de materiales de acero inoxidable mediante tecnología cnc.

Las ventajas de los servicios de mecanizado CNC de acero inoxidable :

El índice de utilización del material aumentó en más de 30%

Precisión de mecanizado controlada dentro de ±0,01 mm

Capacidad para formar estructuras complejas en un solo paso

Reducción de los tiempos de sujeción en 80%, reduciendo significativamente los errores acumulados

En comparación con el mecanizado tradicional, los servicios de mecanizado CNC de acero inoxidable pueden completar el mecanizado de superficies curvas irregulares difíciles de conseguir con los procesos tradicionales, como la estructura hiperboloide de la cámara de combustión de un motor aeronáutico. El mecanizado de alta precisión de geometrías complejas puede lograrse mediante Tecnología de acoplamiento de 5 ejes.

La adaptabilidad de los materiales es un aspecto destacado de los servicios de mecanizado CNC de acero inoxidable. WELDO ha desarrollado una base de datos de parámetros de corte específica para abordar las propiedades específicas de los distintos materiales de acero inoxidable:

304 Acero inoxidable: Resuelve los problemas de adherencia del material, alargando la vida de la herramienta en 40%

316L Acero inoxidable: Optimiza los parámetros de mecanizado para materiales de alta resistencia

17-4PH Acero inoxidable: Ajusta las estrategias de mecanizado en función de las características del tratamiento térmico

Tecnología de corte a baja temperatura: Evita eficazmente el endurecimiento por deformación

Rugosidad de la superficie controlada por debajo de Ra 0,8μm.

Esta profunda sinergia entre materiales, procesos y equipos permite que los servicios de mecanizado CNC de acero inoxidable cumplan los estrictos requisitos que van desde los implantes médicos hasta los componentes de ingeniería de alta mar.

Las capacidades de optimización de costes son igualmente significativas. Al adoptar un sistema de fijación modular, los servicios de mecanizado CNC de acero inoxidable consiguen varias mejoras de eficiencia:

Tiempo de cambio reducido de 2 horas en el mecanizado tradicional a 15 minutos

Coste unitario reducido en 25% para pedidos personalizados de lotes pequeños

Ciclo de producción reducido de 14 a 5 días (caso de un dispositivo médico)

Tasa de defectos reducida de 3,2% a 0,8%

Este equilibrio "precisión-eficacia-coste" es la clave de la penetración continuada de los servicios de mecanizado CNC de acero inoxidable en la fabricación de gama alta.

Guía de selección de materiales de acero inoxidable

Análisis de grados de acero inoxidable

Los materiales de acero inoxidable pueden dividirse en cuatro categorías principales en función de su microestructura. Cada categoría presenta diferencias significativas en cuanto a composición química, propiedades mecánicas y características de procesamiento, lo que influye directamente en la selección de los procesos de mecanizado CNC y en el rendimiento del producto final.

Acero inoxidable austenítico

Posee una excelente resistencia a la corrosión y soldabilidad, es amagnético y es el tipo de acero inoxidable más utilizado en el mecanizado CNC:

304 (18Cr-8Ni): Contiene 18% de cromo y 8% de níquel, resistencia a la tracción 515MPa, dureza ≤95HRB.

Características de procesamiento: Fácil de cortar, buen acabado superficial, adecuado para el mecanizado de piezas de precisión.

Aplicaciones típicas: Maquinaria alimentaria, carcasas de dispositivos médicos

316L (17Cr-12Ni-2,5Mo): Contiene 2,5% de molibdeno, excelente resistencia a la corrosión.

Buena soldabilidad, fuerte resistencia a la corrosión por picadura, adecuado para equipos químicos e ingeniería naval.

Precauciones de transformación: La temperatura de corte debe controlarse para evitar el endurecimiento por deformación.

Acero inoxidable ferrítico

Posee buena conductividad térmica y resistencia a la corrosión. Propiedades oxidantes, menor coste que el acero inoxidable austenítico:

430 (17Cr): Contiene cromo 17%, dureza ≤90HRB, conductividad térmica 15W/(m-K).

Características de mecanizado: Adecuado para embutición poco profunda, baja fuerza de corte

Aplicaciones: Paneles de electrodomésticos, piezas decorativas

444 (19Cr-2Mo): Resistencia a la picadura equivalente PREN≥32, puede sustituir al 316L.

Buena soldabilidad, utilizado en calentadores de agua, intercambiadores de calor.

Acero inoxidable martensítico

Puede reforzarse mediante tratamiento térmico, por lo que posee una gran solidez y resistencia al desgaste:

410 (13Cr): Contiene cromo 13%, dureza después del temple 50-55HRC

Características de mecanizado: Adecuado para la fabricación de herramientas, requiere tratamiento de envejecimiento para controlar la deformación.

Aplicaciones típicas: Piezas de válvulas, máquinas herramienta

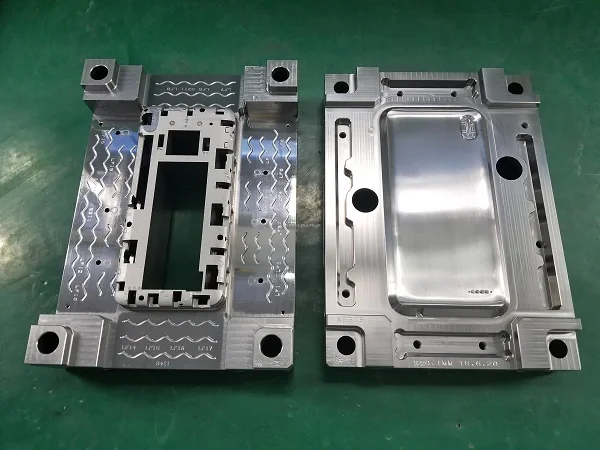

440C (17Cr-0,9C): Alto contenido en carbono, excelente resistencia al desgaste.

Se utiliza para moldes de precisión y componentes de rodamientos.

Desafíos de mecanizado: Requiere herramientas de corte especializadas para manipular materiales de gran dureza.

Acero inoxidable dúplex

Combinando las propiedades de los aceros inoxidables austeníticos y ferríticos, presenta una gran resistencia y una excelente resistencia a la corrosión:

2205 (22Cr-5Ni-3Mo): 450 MPa de límite elástico, resistente a la corrosión del agua de mar.

Características de mecanizado: La alta resistencia da lugar a fuerzas de corte elevadas, lo que requiere equipos con buena rigidez.

Aplicaciones: Equipos de extracción de petróleo y gas, plantas desalinizadoras de agua de mar.

2507 (25Cr-7Ni-4Mo): Acero superdúplex, PREN ≥ 40

Se utiliza en ingeniería submarina y sistemas de tuberías para entornos extremos.

Comparación de los parámetros de rendimiento del acero inoxidable

| Tipos | Grados típicos | Contenido en Cr (%) | Resistencia a la tracción (MPa) | Características de procesamiento |

| Austenítico | 304 | 18-20 | ≥515 | Fácil de cortar, buena soldabilidad |

| Ferrítico | 430 | 16-18 | ≥450 | Buena conductividad térmica, conformabilidad moderada |

| Martensítico | 410 | 12-14 | ≥630 | Requiere tratamiento de envejecimiento, excelente resistencia al desgaste |

| Acero bifásico | 2205 | 21-23 | ≥620 | Alta resistencia, resistente a la corrosión bajo tensión |

Las consideraciones económicas también deben tenerse en cuenta a la hora de seleccionar los materiales. El coste de la materia prima del acero inoxidable 304 es de aproximadamente $4.000 por tonelada, mientras que el 316L cuesta $6.000 por tonelada, y el 17-4PH alcanza hasta $10.000 por tonelada.

WELDO's puede recomendar de forma inteligente la solución de material óptima en función de los requisitos mecánicos de las piezas, el entorno operativo y el tamaño del lote. Un cliente de piezas de automoción redujo los costes de materias primas en 18% gracias a la optimización de materiales, manteniendo el rendimiento.

Soluciones para áreas de aplicación

Los servicios de mecanizado CNC de acero inoxidable demuestran una adaptabilidad técnica única en varios sectores, satisfaciendo requisitos específicos mediante soluciones de proceso personalizadas.

Productos sanitarios:

Procesos de mecanizado limpios conformes con ISO 13485 normas

Fresado de alta velocidad (15.000 rpm) combinado con tecnología de microlubricación

Residuos bacterianos superficiales controlados por debajo del 10 UFC

Caso de prótesis de articulación de cadera: Fabricación integrada de recubrimientos porosos y estructuras mecánicas de precisión

40% aumento de la tasa de crecimiento óseo.

Aeroespacial:

Mecanizado del depósito de combustible de acero inoxidable 316L: Diseño de espesor de pared gradual y tratamiento de envejecimiento por vibración

Prueba de ciclos de temperatura: Cero fugas mantenidas de -60℃ a 120℃.

Tecnología de corte adaptativo: Compensación en tiempo real de la deformación elástica durante el mecanizado de acero inoxidable.

La precisión de ajuste de la espiga de la hoja alcanza el nivel H7/g6

Equipos de procesamiento de alimentos:

El diseño higiénico y la resistencia a la corrosión son consideraciones esenciales

Electropulido y tratamiento de pasivación: Acabado superficial alcanza Ra0.4μm

Contenido de iones cloruro controlado por debajo de 0,03%

Uso de fluido de corte especializado para FDA 21 CFR Parte 175.300 Norma

Elimina por completo los focos de crecimiento bacteriano

Industria energética

Mecanismo de accionamiento de la barra de control de la energía nuclear: Mecanizado integral de acero inoxidable 17-4PH

Tolerancias dimensionales clave controladas dentro de ±0,008 mm

Resiste una prueba de presión de agua de 1500 bares

El análisis de elementos finitos optimiza la trayectoria de corte: la tensión de mecanizado se reduce en 35%

Resolver el problema de deformación de grandes componentes

Estos casos de aplicación intersectorial demuestran que los servicios de mecanizado CNC de acero inoxidable se han convertido en una tecnología de apoyo clave para la fabricación de gama alta.

Acabado superficial de piezas de mecanizado cnc de acero inoxidable

He aquí diez opciones de tratamiento superficial para piezas de acero inoxidable mecanizadas mediante CNC y sus funciones:

Pulido mecánico

Función: Elimina incrustaciones de óxido, marcas de soldadura y asperezas al pulir la superficie con papel de lija, muelas abrasivas, etc., mejorando el acabado superficial. Adecuado para la producción en masa, como la mejora rápida de la suavidad de la superficie en la fabricación de vajillas de acero inoxidable.

Pulido electrolítico

Función: Disuelve pequeñas protuberancias superficiales mediante corriente eléctrica, creando un efecto espejo y mejorando la resistencia a la corrosión. Se utiliza habitualmente en piezas de dispositivos médicos de gama alta para garantizar una superficie lisa y reducir la proliferación bacteriana.

Pulido químico

Función: Disuelve las impurezas de la superficie mediante una solución química para conseguir un acabado liso. Adecuado para la producción a gran escala a un coste menor, pero el acabado es ligeramente inferior al pulido electrolítico, y se requiere un estricto tratamiento del líquido residual para evitar la contaminación.

Chorro de arena

Función: Utiliza chorros de alta velocidad de partículas finas (como perlas de vidrio) para impactar en la superficie, creando una textura uniforme. Aumenta el coeficiente de fricción de la superficie, oculta defectos y proporciona una base de adherencia para revestimientos posteriores, como para el tratamiento antideslizante de pasamanos arquitectónicos.

Cepillado

Función: Limpia la superficie en una dirección específica con un cepillo de fibra dura, dejando finos arañazos paralelos. Aumenta el valor decorativo y proporciona propiedades antideslizantes, habituales en carcasas de electrodomésticos (como frigoríficos y hornos), lo que evita que queden restos de huellas dactilares y facilita el funcionamiento.

Tratamiento de pasivación

Función: Forma una densa película de óxido en la superficie, bloqueando el contacto con la humedad y el oxígeno, reduciendo significativamente el riesgo de corrosión. Adecuado para estructuras de edificios costeros o tuberías de equipos químicos, prolongando la vida útil en entornos altamente corrosivos.

Tratamiento galvánico

Función: Forma un revestimiento depositando electrolíticamente metales (como el cromo y el níquel), mejorando la resistencia a la corrosión, la dureza y el aspecto. Por ejemplo, el cromado de carcasas de dispositivos electrónicos mejora la resistencia al desgaste y confiere un brillo metálico.

Revestimiento por pulverización

Función: Utiliza una pistola pulverizadora para cubrir uniformemente la superficie con pintura, cambiando el color y la textura. Existe una gran variedad de materiales para conseguir distintos efectos decorativos, pero hay que tener cuidado al utilizar algunas pinturas, ya que pueden dañar la película de óxido, sobre todo en aplicaciones específicas.

Revestimiento PVD (deposición física de vapor)

Función: Evapora un blanco metálico (como titanio o cromo) en un entorno de vacío y lo deposita en la superficie, formando una película dura (como nitruro de titanio). Mejora la resistencia al desgaste, a la corrosión y al calor, y es adecuado para aplicaciones de alta resistencia, como cuchillos y moldes.

Tratamiento químico colorante

Este proceso forma una película de óxido coloreado en la superficie mediante una reacción química, impartiendo colores intensos y mejorando la resistencia al desgaste. Por ejemplo, las chapas de acero inoxidable coloreadas se utilizan en decoración arquitectónica, consiguiendo efectos artísticos mediante galvanoplastia o pulverización. Sin embargo, hay que tener en cuenta que la resistencia al desgaste puede disminuir.

A continuación se muestra una tabla que resume el acabado superficial.

| Métodos de acabado superficial | Funciones | Escenarios típicos de aplicación |

| Pulido mecánico | Elimina incrustaciones de óxido, cordones de soldadura e imperfecciones rugosas, mejorando el acabado superficial. | Producción en serie (por ejemplo, vajilla de acero inoxidable, tubos) |

| Electropulido | Crea un acabado de espejo, mejora la resistencia a la corrosión y reduce la proliferación de bacterias. | Componentes de dispositivos médicos de gama alta y equipos de procesamiento de alimentos. |

| Pulido químico | Alisa la superficie mediante disolución química; coste relativamente bajo. | La producción a gran escala es posible (pero hay que tener muy en cuenta el tratamiento de las aguas residuales). |

| Chorro de arena | Crea una textura uniforme, aumenta el coeficiente de fricción y oculta los defectos de la superficie. | Barandillas arquitectónicas y piezas de automóvil (para requisitos antideslizantes). |

| Acabado cepillado | Deja finos arañazos paralelos que mejoran la estética y proporcionan una superficie antideslizante. | Carcasas de electrodomésticos (frigoríficos, hornos), paneles de ascensores. |

| Pasivación | Forma una densa película de óxido que bloquea la humedad y el oxígeno, reduciendo el riesgo de corrosión. | Estructuras de edificios costeros y tuberías de equipos químicos. |

| Galvanoplastia | Depositar un revestimiento metálico (como cromo o níquel) para mejorar la resistencia a la corrosión, la dureza y el aspecto. | Carcasas de aparatos electrónicos y accesorios decorativos. |

| Revestimiento por pulverización | Cubrir con pintura altera el color y la textura, consiguiendo diversos efectos decorativos. | Muros cortina de edificios y carcasas de equipos industriales (tenga en cuenta la necesidad de compatibilidad con películas de óxido). |

| Revestimiento PVD | Deposita películas finas duras (como nitruro de titanio) para mejorar la resistencia al desgaste, a la corrosión y al calor. | Herramientas de corte, moldes, componentes aeroespaciales |

| Coloración química | Mediante una reacción química se forma una película de óxido coloreado que confiere colores intensos y mejora la resistencia al desgaste. | Paneles arquitectónicos decorativos de color y esculturas artísticas (es necesario sopesar la resistencia al desgaste). |

Proceso de ventanilla única WELDO

El servicio de mecanizado CNC de acero inoxidable en bucle cerrado de WELDO consigue una gestión digital integral desde el diseño hasta la entrega, transformando por completo el modelo tradicional de colaboración lineal de la fabricación.

Fase de optimización del diseño:

Admite el envío de modelos 3D en formato STEP/IGES

El sistema de planificación de procesos AI completa el análisis de fabricabilidad (DFM) en un plazo de 24 horas

Identifica automáticamente los posibles riesgos de mecanizado y ofrece sugerencias de optimización.

Resultados del caso: El tiempo de mecanizado se redujo en 32%, la utilización de material aumentó a 85%.

Fase de ejecución de la producción:

MES Sistema de seguimiento en tiempo real: Los clientes pueden ver el progreso a través de un portal específico

Intercambio en tiempo real de imágenes de procesos clave y datos de inspección de calidad

Sistema de programación inteligente: Ajusta dinámicamente las prioridades de los pedidos

Envío urgente de pedidos de piezas estándar en tan sólo 48 horas

Registros de pedidos médicos de urgencia: Desde la confirmación del dibujo hasta el envío del producto acabado en 72 horas.

Sistema de control de calidad:

Control de calidad en todo el proceso de fabricación

Máquina de medición por coordenadas (precisión de 0,5μm)

Inspección con espectrómetro y microscopio metalográfico

Informe completo de trazabilidad de la calidad con cada lote de productos

Certificado de material (EN 10204) (Nivel 3.1) Gestión de la trazabilidad a nivel de lote para implantes médicos.

Servicios de postprocesamiento:

Electropulido, pasivación, revestimiento PVD y otros procesos de tratamiento de superficies

Tecnología de revestimiento superhidrofóbico específica para ingeniería marina: multiplica por 5 la resistencia a la corrosión y la vida útil.

Soluciones logísticas globales: Asociación estratégica con DHL

Entrega puerta a puerta en 72 horas (principales ciudades industriales del mundo)

Servicio completo de gestión de derechos de aduana y documentos de conformidad

Esta capacidad de servicio integral eleva los servicios de mecanizado CNC de acero inoxidable de un simple eslabón de fabricación a un socio de creación de valor.

Precisión de mecanizado y control de calidad

El sistema de control de precisión para servicios de mecanizado CNC de acero inoxidable se basa en una arquitectura técnica tres en uno de "equipo-proceso-inspección".

Equipos de mecanizado de alta precisión:

Haas y Hurco fresadora cnc centro de mecanizado de 5 ejes

Precisión de posicionamiento ±0,001 mm

Repetibilidad ±0,002 mm

Mecanizado estable de estructuras de pared fina de acero inoxidable 316L (grosor mínimo de pared 0,3 mm)

Sistema de compensación de temperatura: Variación de la temperatura ambiente controlada dentro de 0,001 mm/m℃.

La optimización de los procesos es la clave para garantizar la calidad del mecanizado del acero inoxidable:

Proceso de corte por capas: Profundidad de corte por capa no superior a 0,2 mm.

Sistema de refrigeración por nitrógeno líquido: Tensión residual en la superficie mecanizada reducida por 40%

Tecnología de roscado rígido: Error de sincronización ≤1°.

99,51 Porcentaje de aprobados en el TTP3T para multa hilos debajo de M3

Mecanizado de husillos: Cambio de holgura inferior a 0,01 mm tras 10.000 ciclos alternativos.

La inspección de calidad adopta un modelo de control de tres niveles: Inspección completa de la primera pieza + Inspección por muestreo durante el proceso + Inspección final del producto acabado

Máquina de medición por coordenadas CON TURA de Zeiss: 100% Inspección de dimensiones críticas; Resolución de medición de tolerancias geométricas de hasta 0,1μm; Sistema de inspección óptica automatizado: Identifica arañazos y defectos de tan solo 0,02 mm; 100% Inspección por penetración de fluorescencia para implantes médicos; Índice de capacidad de proceso a largo plazo (CPK) sistemáticamente superior a 1,67.

WELDO's mecanismo de mejora continua refleja su incesante búsqueda de la calidad: Recopilación de más de 300 parámetros de proceso; Establecimiento de un modelo de predicción de la calidad: Identificación proactiva de posibles riesgos para la calidad; Ajuste de parámetros en tiempo real: Evitar problemas de calidad en los lotes; Controlar continuamente la tasa de defectos por debajo de 0,5%; Lograr una calidad fiable en la fabricación de precisión.

Tendencia futura de los servicios de mecanizado CNC de acero inoxidable

Con la profundización de Industria 4.0Los servicios de mecanizado CNC de acero inoxidable están evolucionando rápidamente hacia una fabricación inteligente y ecológica.

Tendencias de la innovación tecnológica:

Tecnología Digital Twin: Simulación del proceso de mecanizado en el espacio virtual

Predicción y compensación del efecto springback en el mecanizado de acero inoxidable

Aumento de la tasa de aceptación a la primera de piezas complejas en 95%

Modelo de fabricación de integración virtual-real: Reducción del ciclo de desarrollo en más de 50%

Aplicación integrada de Impresión 3D y mecanizado CNC

Popularización de los sistemas autónomos de toma de decisiones basados en IA.

Innovación en materiales y procesos:

Aplicación del nuevo acero inoxidable endurecido por precipitación 15-5PH

Mecanizado CNC y proceso de reforzamiento por choque láser de materiales compuestos

Dureza superficial hasta HRC52 manteniendo una buena tenacidad

Tecnología de Lubricación Mini-Quantity (MQL): Reducción del consumo de fluido de corte 90%

Sistema de reciclaje de virutas de corte: Mejora de la reciclabilidad de materiales de acero inoxidable hasta 98%; reducción de las emisiones de carbono por unidad de producto en 35%.

Innovación del modelo de servicio:

Plataforma en la nube de mecanizado CNC de acero inoxidable: Integración de la capacidad de producción global de alta calidad

Sistema de ofertas en tiempo real: Obtención de la mejor oferta

Modelo de fabricación compartida: Adecuado para pedidos de lotes pequeños y múltiples variedades.

Mayor accesibilidad de las PYME a los servicios de mecanizado de alta precisión

Estudio de caso: Reducción de costes 40% en proyectos de equipos de vigilancia marítima

Reducción de 6 meses en el ciclo de I+D.

Estas innovaciones tecnológicas y de modelo indican que los servicios de mecanizado CNC de acero inoxidable no sólo serán un método de fabricación, sino también un centro clave que conectará la innovación del diseño y las aplicaciones industriales, avanzando hacia una nueva altura de "no tripulado, flexible y orientado al servicio", proporcionando un impulso continuo para la mejora de las industrias manufactureras de gama alta.

Conclusión de este artilugio

Los servicios de mecanizado CNC de acero inoxidable utilizan control de alta precisión (±0,01 mm) y tecnología de adaptación de materiales para lograr un mecanizado estructural complejo de varios tipos de acero inoxidable, como 304 y 316L, mejorando significativamente la utilización de materiales y la eficiencia de la producción. WELDO ofrece un servicio integral que abarca desde la optimización del diseño hasta la entrega global, combinando la planificación de procesos mediante IA y la supervisión de la calidad en tiempo real para garantizar los estrictos requisitos de campos de alta gama como el médico y el aeroespacial. Este servicio integra tecnologías de gemelo digital y fabricación ecológica y logrará compartir la capacidad global a través de una plataforma en la nube en el futuro, promoviendo el desarrollo inteligente y con bajas emisiones de carbono del mecanizado de precisión de acero inoxidable.

¿Cuál es la máxima precisión que puede alcanzarse con el mecanizado CNC de acero inoxidable? Admite tolerancias de nivel micrométrico?

Utilizamos máquinas herramienta CNC de cinco ejes y un sistema de inspección por sonda de alta precisión. Las tolerancias de mecanizado estándar pueden controlarse en ±0,01 mm, y las piezas estructurales complejas (como componentes médicos y piezas aeroespaciales) admiten tolerancias a nivel de micras de ±0,005 mm. Antes del mecanizado, simulamos la trayectoria de corte mediante un software de simulación para garantizar la estabilidad de la precisión y proporcionamos un informe de la máquina de medición de coordenadas (MMC) como certificación de calidad.

El acero inoxidable es propenso a la deformación. Cómo evitarlo en su proceso de mecanizado?

Para las características de mecanizado del acero inoxidable 304/316, adoptamos medidas antideformación triples:

Optimización del proceso: Desbaste y acabado por etapas, con márgenes razonables para liberar tensiones internas;

Diseño de sujeción: Platos de vacío personalizados o mordazas blandas para reducir la deformación de sujeción;

Control de parámetros: Ajuste dinámico de la velocidad del husillo (800-3000rpm) y del avance para evitar sobrecalentamientos localizados.

Caso típico: El mecanizado del cuerpo de una válvula de acero inoxidable de un cliente consiguió reducir la deformación de 0,15 mm a 0,03 mm gracias a la optimización del proceso.

¿Cómo se calculan los gastos de mecanizado? ¿Se aceptan pedidos de lotes pequeños?

Las tarifas constan de tres partes: coste del material, tiempo de mecanizado y factor de complejidad. Ofrecemos precios por pieza o por hora. Ofrecemos servicios flexibles por lotes:

Lote pequeño (1-100 piezas): Adecuado para la verificación de prototipos o piezas personalizadas, baja cantidad mínima de pedido, plazo de entrega de 3-5 días;

Grandes lotes (≥100 piezas): Mediante la programación automatizada y la reutilización de herramientas, el precio unitario puede reducirse en 20%-35%.

Oferta especial: Los primeros clientes pueden disfrutar de una revisión gratuita del proceso y de la producción de muestras.

¿Pueden mecanizar calidades especiales de acero inoxidable (como acero dúplex, acero de endurecimiento por precipitación)?

Tenemos capacidad para procesar todos los materiales de acero inoxidable, que abarcan:

Acero austenítico (304/316L): Alta resistencia a la corrosión, adecuado para las industrias alimentaria y médica;

Acero martensítico (420/440C): Alta dureza, utilizado para herramientas de corte y moldes;

Acero dúplex (2205/2507): Alta resistencia y resistencia a la corrosión por iones cloruro, adecuado para equipos marinos;

Acero templado por precipitación (17-4PH): Reforzado mediante tratamiento térmico, se utiliza para componentes estructurales de precisión.

Se facilitará un informe de compatibilidad de materiales antes del procesamiento para garantizar que los parámetros del proceso coinciden con las propiedades del material.

¿Qué opciones de tratamiento de superficie hay tras el procesado? ¿Pueden ofrecer un servicio integral?

Ofrecemos un servicio completo, desde el tratamiento hasta el post-tratamiento. Las opciones de tratamiento de superficies incluyen:

Pulido mecánico: Acabado espejo (Ra≤0,2μm), adecuado para componentes ópticos;

Pulido electrolítico: mejora la resistencia a la corrosión, cumple las normas de la FDA;

Chorro de arena/cepillado: Superficie mate o texturizada, que mejora el aspecto;

Tratamiento de pasivación: Forma una película de óxido que prolonga la vida útil.

Ventajas: La transformación y el tratamiento superficial se realizan en el mismo taller, lo que evita daños durante el transporte y acorta el plazo de entrega en 40%.