Mecanizado por electroerosión de hilo medio

Mecanizado por descarga eléctrica (EDM) de corte por hilo de tamaño medio - Redefinición de los límites del mecanizado con precisión micrométrica, mejorando significativamente la eficacia y la calidad en la fabricación de piezas complejas.

¿Qué es la electroerosión de hilo medio?

Al combinar el desbaste de alta velocidad con el acabado de baja velocidad, junto con el control de parámetros CNC en tiempo real, la electroerosión por hilo de velocidad media supera el cuello de botella de precisión del corte por hilo de alta velocidad tradicional, manteniendo una alta eficiencia de procesamiento. Su sistema de circulación de fluido dieléctrico garantiza aún más la estabilidad del procesamiento, por lo que es adecuado para aplicaciones de fabricación de alta precisión, como moldes y aeroespacial.

Principio de la erosión por electrochispas: Las chispas pulsadas de alta frecuencia generan altas temperaturas transitorias (6.000-12.000°C) entre el electrodo de alambre (alambre de molibdeno) y la pieza de trabajo, provocando la fusión localizada y la vaporización del material de la pieza de trabajo, que luego es arrastrado por un fluido dieléctrico (como agua desionizada), logrando un corte sin contacto.

Alimentación de hilo compuesto y control multipaso: El desbaste utiliza alimentación de hilo de alta velocidad (8-12 m/s) para mejorar la eficiencia. El acabado cambia a alimentación de alambre de baja velocidad (1-3 m/s) y cortes múltiples (normalmente 3-7). Los parámetros de descarga (ancho de pulso, intervalo de pulso y potencia) se ajustan dinámicamente para optimizar gradualmente la rugosidad superficial (Ra ≤ 0,8 μm) y la precisión dimensional (±0,003 mm), equilibrando la eficiencia y la calidad.

Material para mecanizado por electroerosión de hilo medio

La electroerosión por hilo (EDM) de hilo medio puede procesar una gran variedad de materiales conductores gracias a sus características de procesamiento sin contacto y sus capacidades de control de alta precisión. Es especialmente adecuado para materiales duros, quebradizos o de formas complejas que son difíciles de procesar con los métodos de corte tradicionales. A continuación se indican los materiales de procesamiento y los escenarios de aplicación típicos:

Material :

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

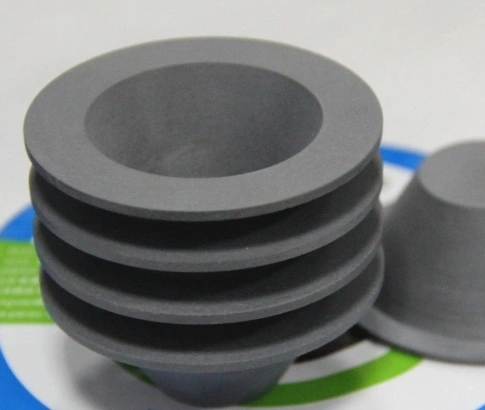

Grafito

La conductividad del grafito se utiliza en el moldeo de precisión para evitar la contaminación por polvo causada por el mecanizado. Se utiliza principalmente para la fabricación de electrodos y moldes de electroerosión.

Color : Negro.

Acabado superficial : Corte mecánico, decapado, tratamiento electrolítico, revestimiento, pulido, refuerzo de superficies por electroerosión.

Plazo de entrega : 3-5 días

Pieza cerámica conductora

Las cerámicas conductoras se utilizan en la industria aeroespacial y otros campos por su gran dureza, fragilidad y excelente estabilidad química, pero son difíciles de procesar. El uso de descargas pulsadas para generar altas temperaturas (aproximadamente 10.000 °C) y fundir parcialmente la cerámica permite procesarla sin contacto, evitando la concentración de tensiones y las grietas provocadas por el procesamiento mecánico.

Tipo : Cerámicas conductoras óxido/no óxido, cerámicas conductoras compuestas

Color : blanco, dorado, rosa negro, etc.

Plazo de entrega : 3-5 días

Acabado superficial de la pieza Edm de alambre medio

Para los accesorios procesados mediante electroerosión por hilo de velocidad media, las opciones de tratamiento de superficie incluyen el tratamiento mecánico, químico, de revestimiento, de pulido y de refuerzo de superficie por electroerosión. Las opciones específicas y los puntos de operación son los siguientes:

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos. Es adecuado para metales como el aluminio, el magnesio y el titanio.

Polaco

El pulido mejora el acabado superficial y el aspecto estético, y es adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Electropulido

Elimina las protuberancias microscópicas de las superficies metálicas mediante disolución anódica electroquímica, creando una superficie lisa y densa, libre de tensiones residuales y altamente resistente a la corrosión. Capaz de procesar metales complejos y materiales conductores.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, este proceso mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Es adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Capacidad de electroerosión de hilo medio

Nuestra ISO 9001 demuestra que nuestras piezas Wire edm cumplen estrictos requisitos de tolerancia. Nos adherimos a las normas de tolerancia ISO-2768f para metales de precisión , lo que le permite obtener componentes de precisión con estándares de mecanizado de alta precisión.

| Precisión de posicionamiento | ±0,005~0,01 mm |

| Calidad de la superficie | Ra≤1,0~1,6 µm |

| Tolerancia geométrica | Error de redondez ≤0,015 mm, Paralelismo ≤0,01 mm/100 mm |

| Espesor máximo de corte | Estándar 200~300 mm, Opcional hasta 500 mm |

| Mecanizado cónico | ±6°~±15°/100 mm |

Guía de electroerosión de hilo medio

| Material Grosor | Diámetro del alambre del electrodo | Ajuste de la tensión | Tipo de boquilla de alambre guía | Escenarios aplicables |

| ≤50 mm | 0,18 mm | 8~10 N | Φ0,2 mm | Piezas de precisión |

| 50~200 mm | 0,20 mm | 10~12 N | Φ0,22 mm | Piezas normales |

| >200 mm | 0,25 mm | 12~15 N | Φ0,3 mm | Partes gruesas |

| Número de cortes | Ancho de pulso (μs) | Intervalo de impulsos (μs) | Corriente de pico (A) | Tensión del servo (V) | Velocidad de alimentación del hilo (m/s) | Eficacia de mecanizado (mm²/min) | Rugosidad superficial (μm) |

| Corte basto | 60 | 150 | 8 | 70 | 10 | 120 | Ra3.2 |

| Acabado Corte 1 | 30 | 100 | 4 | 60 | 4 | 50 | Ra1.6 |

| Corte final 2 | 15 | 80 | 2 | 50 | 2 | 25 | Ra0,8 |

| Problema | Análisis de causas | Solución |

| Vetas superficiales | Guía de alambre desgastada o fluido de trabajo sucio | Sustituir la guía de alambre (cuando el desgaste supere 0,1 mm); sustituir el elemento filtrante. |

| Rotura de cable | Tensión excesiva o corriente de pico demasiado alta | Reducir la tensión en 10%~20%; disminuir la corriente de pico en 2~3 A |

| Tamaño fuera de tolerancia | Brecha de descarga inestable | Ajuste la tensión del servo en ±5 V; limpie las manchas de aceite de la superficie de la pieza de trabajo |

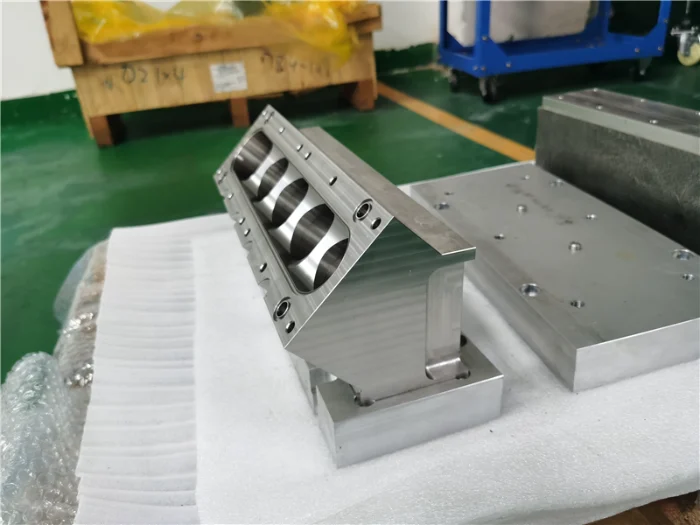

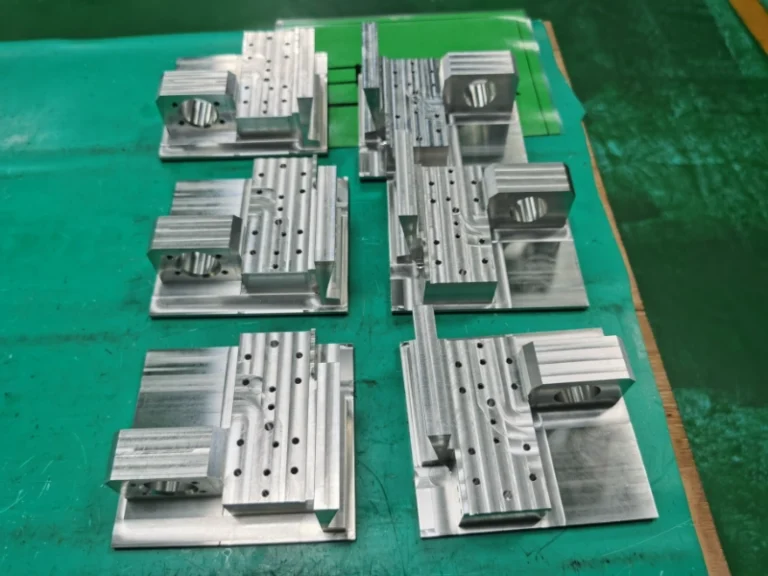

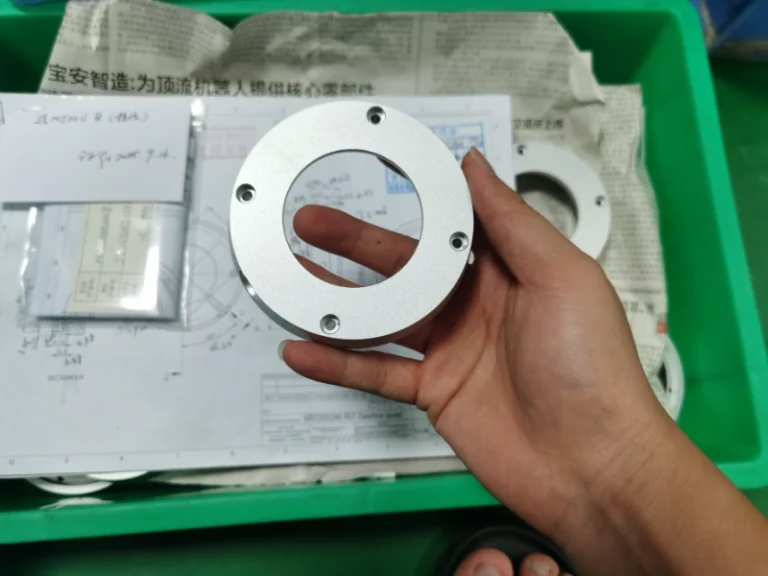

Mecanizado de piezas por electroerosión de hilo medio

Ventaja de la electroerosión de hilo medio

Precisión y eficacia moderadas

La precisión típica es de ±0,01 mm, adecuada para tareas de mecanizado de precisión media. La velocidad se sitúa entre la electroerosión de hilo rápido y la de hilo lento.

Amplia gama de materiales aplicables

Adecuada para diversos metales conductores, como acero, cobre y aleaciones de aluminio. Capaz de mecanizar piezas de formas complejas.

Sin tensión mecánica, evita la deformación

La electroerosión no impone ninguna tensión mecánica a las piezas, por lo que resulta adecuada para el corte de piezas de precisión.

Excelente acabado superficial

Proporciona superficies lisas con valores Ra que suelen oscilar entre 0,5 y 1,6 μm, lo que reduce la necesidad de mecanizado secundario.

Mecanizado de formas complejas

Ideal para cortar contornos intrincados y aberturas finas, ampliamente utilizado en moldes de precisión, aeroespacial y otros campos.

Aplicación de la pieza Medium wire EDM

Fabricación de moldes

Se utiliza para mecanizar acero de moldes y cavidades de moldes de precisión, se aplica ampliamente en la producción de moldes de inyección y moldes de fundición a presión.

Aeroespacial

Adecuado para componentes de alta precisión, como piezas estructurales aeroespaciales y componentes de motores.

Industria del automóvil

Se utiliza principalmente para el mecanizado de componentes de la cadena cinemática y la transmisión, mejorando la precisión y la eficacia del mecanizado.

Electrónica y dispositivos médicos

Se emplea para el mecanizado de precisión de micropiezas e instrumentos médicos, cumpliendo estrictos requisitos de calidad superficial.