Mecanizado por electroerosión lenta por hilo

Experimente una precisión sin igual con nuestro mecanizado por electroerosión lenta por hilo, perfecto para diseños intrincados y tolerancias estrechas que exigen excelencia. Póngase en contacto con nosotros para obtener un presupuesto personalizado y mejorar la precisión y calidad de su proyecto.

¿Qué es la electroerosión lenta por hilo?

El principio del mecanizado por electroerosión de hilo lento consiste en que un hilo de electrodo alcanza temperaturas instantáneas superiores a 6.000°C bajo una fuente de alimentación de impulsos, lo que provoca la erosión localizada de la pieza de trabajo a través del alto calor.El hilo de electrodo de nuestras máquinas de electroerosión de hilo lento Weldo suele ser de cobre o hilo revestido. Según nuestros técnicos, el diámetro del hilo oscila entre 0,05 y 0,3 milímetros aproximadamente. El hilo avanza a una velocidad lenta de varios milímetros por segundo, lo que garantiza la estabilidad durante el mecanizado de la pieza y reduce los errores de procesamiento.

Material para mecanizado por electroerosión lenta por hilo

La electroerosión por hilo lento (electroerosión) se utiliza principalmente para el mecanizado de materiales conductores, especialmente aquellos que son duros, quebradizos o difíciles de procesar con herramientas de corte convencionales. Estos son los principales tipos de materiales adecuados para la electroerosión por hilo lento:

Material :

Aluminio

El aluminio es el componente mecanizado de precisión más utilizado. Tiene una densidad baja, una textura dura y un material blando. Gracias a su resistencia a la corrosión, se utiliza mucho en la industria aeroespacial, los huesos biónicos y la fabricación de piezas de automóvil.

Color : Plata.

Tipos : Aluminio 6061、7075、2024、5052、6063 y MIC-6.

Acabado superficial : Pulido, cepillado, arenado, cromado, anodizado, galvanoplastia, recubrimiento en polvo, grabado láser.

Plazo de entrega : 1-5 días.

Acero inoxidable

El acero inoxidable ofrece una gran resistencia a la corrosión y una superficie lisa y fácil de limpiar. Se utiliza principalmente en componentes de equipos de cocina, dispositivos médicos, materiales de construcción y construcción, así como en piezas de automoción.

Color : Plata.

Tipos : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Acabado superficial : Pulido, cepillado, arenado, galvanoplastia, pulverización, PVD (deposición física de vapor), pasivación, decapado, coloración.

Plazo de entrega 2-5 días.

Cobre

Posee conductividad eléctrica, ductilidad a la tracción y propiedades antimicrobianas, y se utiliza principalmente para su transformación en artesanía, artículos decorativos y equipos médicos.

Color Naranja, amarillo.

Tipos : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Acabado superficial : Pasivado, galvanoplastia, revestimiento químico, granallado, chorro de arena, tratamiento químico de películas, pulido, limpieza brillante.

Plazo de entrega : 1-5 días.

Bronce

El bronce es una aleación de cobre y estaño (posiblemente incluyendo plomo, zinc y fósforo),de bajo punto de fusión (800-900°C) y excelente fluidez, junto con resistencia a la corrosión. El bronce con bajo contenido de estaño presenta un tono amarillo dorado, mientras que el bronce con alto contenido de estaño es de color blanco grisáceo o gris plateado. Se utiliza principalmente en la fabricación mecánica para esculturas, cojinetes, engranajes, válvulas, así como en componentes de ingeniería marina como hélices, así como en componentes de ingeniería marina como accesorios de casco y bombas de agua.

Color oro/marrón.

Tipos : Bronce al estaño, bronce al aluminio, bronce al berilio, bronce al silicio, bronce al manganeso.

Acabado superficial : Chorro de arena, pulido, moleteado, esmerilado, pasivado, recubrimiento con película química, coloración por impregnación, coloración con brocha/pulverización, galvanoplastia, anodizado, recubrimiento en polvo, cepillado.

Plazo de entrega : 1-5 días.

Acero

Hierro aleado con carbono (normalmente 0,1%-1,7%) y otros elementos de aleación (como cromo, níquel, manganeso, etc.). Ajustando la composición y los procesos de tratamiento térmico, se pueden conseguir diversas propiedades, como alta resistencia, gran tenacidad, resistencia al desgaste y resistencia a la corrosión. Es adecuado para fabricar componentes como pernos, ejes, engranajes, brocas, fresas y herramientas de torneado, y también se utiliza con frecuencia en la fabricación de válvulas de motor y álabes de turbina.

Color : Plata .

Tipos : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Acabado superficial :Chorro de arena, acabado espejo, revestimiento PVD, acabado cepillado, revestimiento por pulverización, galvanoplastia.

Plazo de entrega : 1-5 días

Magnesio

El magnesio tiene una densidad aproximada de dos tercios de la del aluminio y un cuarto de la del acero. Su baja dureza reduce al mínimo la fuerza de corte y el desgaste de la herramienta. Con una conductividad térmica superior a la del aluminio, ahorra tiempo de mecanizado CNC y material. Su relación resistencia-peso supera a la de las aleaciones de aluminio y acero, mientras que su capacidad de amortiguación es 1,5 veces superior a la del aluminio, absorbiendo eficazmente las vibraciones y el ruido. Estas propiedades lo convierten en un material ideal para las industrias aeroespacial, automovilística y electrónica.

Color : Plata.

Tipos : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Acabado superficial : Revestimiento por conversión química, anodizado, niquelado, galvanoplastia, revestimiento compuesto, pintura en spray, revestimiento en polvo, revestimiento electroforético.

Plazo de entrega : 1-5 días.

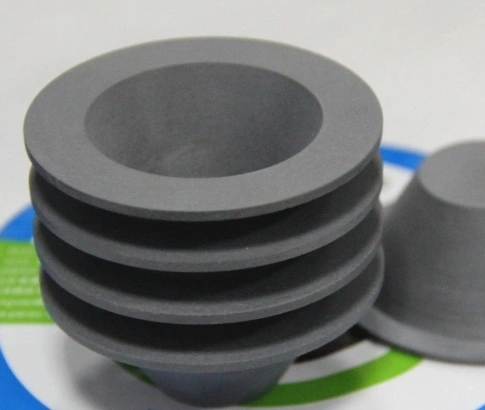

Grafito

La conductividad del grafito se utiliza en el moldeo de precisión para evitar la contaminación por polvo causada por el mecanizado. Se utiliza principalmente para la fabricación de electrodos y moldes de electroerosión.

Color : Negro.

Acabado superficial : Corte mecánico, decapado, tratamiento electrolítico, revestimiento, pulido, refuerzo de superficies por electroerosión.

Plazo de entrega : 3-5 días

Pieza cerámica conductora

Las cerámicas conductoras se utilizan en la industria aeroespacial y otros campos por su gran dureza, fragilidad y excelente estabilidad química, pero son difíciles de procesar. El uso de descargas pulsadas para generar altas temperaturas (aproximadamente 10.000 °C) y fundir parcialmente la cerámica permite procesarla sin contacto, evitando la concentración de tensiones y las grietas provocadas por el procesamiento mecánico.

Tipo : Cerámicas conductoras óxido/no óxido, cerámicas conductoras compuestas

Color : blanco, dorado, rosa negro, etc.

Plazo de entrega : 3-5 días

Acabado superficial de la pieza mecanizada por electroerosión lenta por hilo

Para los accesorios procesados por la pieza mecanizada por electroerosión lenta por hilo, las opciones de tratamiento superficial incluyen el tratamiento mecánico, químico, revestimiento, pulido y refuerzo superficial por electroerosión. Las opciones específicas y los puntos de operación son los siguientes:

Acabado mecanizado

El prototipo procesado por la máquina herramienta conserva huellas del mecanizado de la herramienta.

Anodizado

El anodizado mejora la resistencia a la corrosión y al desgaste de los metales y permite colorearlos y recubrirlos. Es adecuado para metales como el aluminio, el magnesio y el titanio.

Polaco

El pulido mejora el acabado superficial y el aspecto estético, y es adecuado para materiales como metales, cerámica, plásticos y PMMA.

Chorro de arena

El arenado consiste en propulsar material abrasivo a alta presión o mecánicamente sobre una pieza de trabajo para conseguir un acabado limpio, rugoso y mate.

Acabado cepillado

El acabado cepillado crea un patrón texturizado en las superficies metálicas, realzando el atractivo estético. Adecuado para aluminio, cobre, acero inoxidable y otros materiales.

Recubrimiento en polvo

El recubrimiento en polvo se aplica a la superficie de la pieza mediante adhesión electrostática y, a continuación, se cura a altas temperaturas para formar un recubrimiento denso que mejora la resistencia a la corrosión de las superficies metálicas y plásticas.

Acabado galvánico

El chapado metálico se deposita sobre las superficies de los materiales mediante procesos electrolíticos para mejorar la resistencia a la corrosión y al desgaste. Esta técnica es adecuada para metales y determinados plásticos.

Óxido negro

El revestimiento de óxido negro se forma en las superficies metálicas mediante oxidación química, lo que ofrece un bajo coste, un proceso sencillo y una reducción de la reflexión de la luz.

Electropulido

Elimina las protuberancias microscópicas de las superficies metálicas mediante disolución anódica electroquímica, creando una superficie lisa y densa, libre de tensiones residuales y altamente resistente a la corrosión. Capaz de procesar metales complejos y materiales conductores.

Alodine

Forma una capa protectora sobre las superficies mediante conversión química, mejorando la resistencia a la corrosión y la adherencia. Respetuoso con el medio ambiente y de excelente conductividad, adecuado para aleaciones de aluminio y magnesio.

Tratamiento térmico

Al alterar la microestructura interna de los materiales metálicos mediante calentamiento, este proceso mejora la dureza, la resistencia, la tenacidad y la resistencia al desgaste. Es adecuado para metales como el acero, las aleaciones de aluminio, las aleaciones de cobre y las aleaciones de titanio.

Capacidad de mecanizado por electroerosión lenta por hilo

| Precisión de mecanizado | ±0,001~0,005 mm |

| Rugosidad superficial | Ra 0,1~0,8μm |

| Control de precisión | Entorno de temperatura constante de 20±0,5°C, compensación de deformación térmica ≤±1μm. |

| Inspección del primer artículo | Medida de tres coordenadas CPK≥1,67, dimensión clave CPK≥2,0 |

| Procesamiento de doble cable | Corte basto 0,25 mm + corte de precisión 0,1 mm conmutación automática |

Guía de mecanizado por electroerosión lenta por hilo

| Equipos de extinción de incendios | Dos extintores de polvo ABC de 4 kg configurados a menos de 30 metros de la zona de procesamiento. |

| Tratamiento de gases de escape | El escape local (volumen de aire ≥800m³/h) se activa durante el procesamiento del alambre de latón, y el filtro de carbón activado se sustituye cada 150 horas. |

| Sistema de puesta a tierra | Se adopta el sistema TN-S trifásico de cinco hilos, resistencia de puesta a tierra ≤4Ω, verificada mensualmente con un comprobador de resistencia. |

| Protección contra sobrecargas | Circuito principal configurado con un diferencial de 30 mA, tiempo de respuesta <0.1s |

| Instalación del cable del electrodo | Guantes aislantes (resistencia a la tensión 1000 V), gafas protectoras |

| Mantenimiento de equipos | Calzado de seguridad antigolpes (puntera de acero resistente a impactos 200J) |

| Eliminación de fallos comunes | Mascarilla antipolvo (nivel KN95), ropa antiestática |

| Anomalía en la precisión de mecanizado | Desviación de la dimensión >0,005 mm, utilice etanol anhidro para limpiar la óptica, regla de escala y vuelva a calibrar el origen. |

| Rayas superficiales (dirección del eje Z) | Desgaste de la guía de hilo (desviación radial) >0,01 mm), sustituya la guía de hilo (sustitución recomendada cada 500 horas). |

| Recorte de esquinas | Ajuste de ganancia del servo demasiado alto, reduzca la ganancia de los ejes X/Y a 80%, active la deceleración en curva. |

| Fallos relacionados con el cable del electrodo | Rotura frecuente de cables |

| Rotura frecuente de cables | Compruebe la fluctuación de la tensión (rango permitido ±0,5N), sustituya el sensor de tensión (precisión ±0,1N) |

| Fallo del enhebrado automático del hilo | Limpiar la trayectoria de enhebrado del alambre (presión de aire comprimido 0,4MPa), comprobar la consistencia del diámetro del alambre del electrodo (desviación ≤0,002mm). |

Ventajas del mecanizado por electroerosión de hilo lento

Precisión ultra alta: Precisión de posicionamiento ±0,001~0,005mm, rugosidad superficial Ra 0,1~0,8μm, no requiere pulido secundario.

Amplia adaptabilidad de materiales: Capaz de mecanizar materiales difíciles de cortar, como carburo cementado (HRC65+) y aleaciones de titanio, zona afectada por el calor ≤10μm.

Estabilidad superior: Alimentación de alambre unidireccional (0,001-0,25 m/s) + alambre de electrodo de un solo uso, consistencia de procesamiento CPK ≥ 1,67

Alta integración de procesos: Conmutación automática de alambre doble (eficiencia de alambre grueso 80 mm²/min + precisión de alambre fino 10 veces superior)

Aplicación del mecanizado de piezas por electroerosión lenta por hilo

Aeroespacial: Moldes de álabes de motor (aleación de titanio TC4, error de contorno ≤ 0,003 mm).

Médico: Moldes de articulaciones artificiales (aleación de cobalto-cromo, rugosidad superficial Ra 0,3μm).

Semiconductores: Moldes de empaquetado de chips (anchura mínima de la ranura 0,05 mm, error de perpendicularidad ≤0,001 mm/m).

Automoción Premium: Moldes de engranajes de transmisión (aleación de aluminio 7075, estabilidad dimensional ≤0,002mm)