Usinage CNC (Computer Numerical Control) est une technologie qui utilise des programmes informatiques pour contrôler les machines-outils afin de réaliser une fabrication de précision automatisée. Elle est largement utilisée dans la production de pièces complexes dans l'aérospatiale, l'automobile, la médecine et d'autres domaines. Son processus d'usinage couvre l'ensemble du cycle, de la modélisation numérique à la livraison du produit fini. L'exécution précise de chaque maillon joue un rôle décisif dans la qualité du produit final. L'entreprise Étapes de l'usinage CNC sont les suivants :

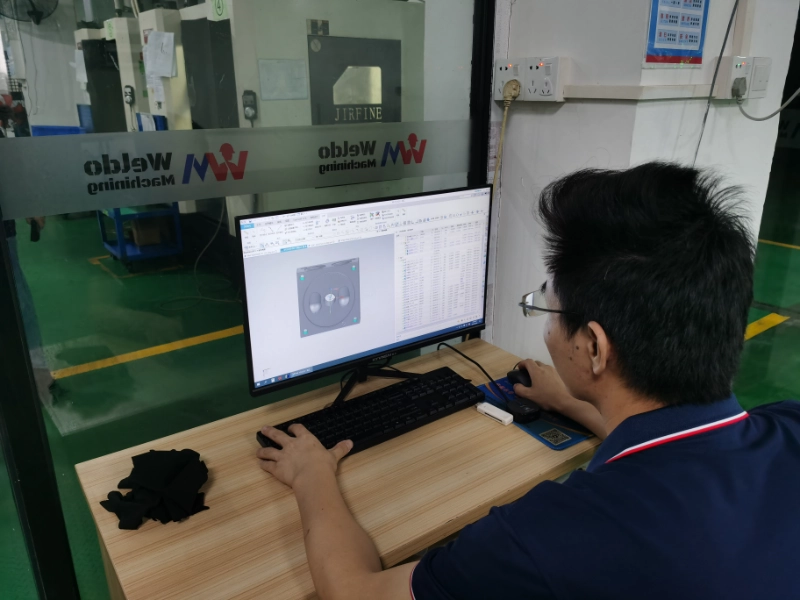

Phase de conception : Modélisation CAO

Étape : Utilisez un logiciel de CAO (conception assistée par ordinateur) (tel que SolidWorks ou AutoCAD) pour créer un modèle 3D ou un dessin 2D afin de définir clairement la géométrie et les dimensions de la pièce, toléranceset les exigences en matière de finition de surface.

Point clé : La conception doit être conforme au processus, en évitant les caractéristiques difficiles à usiner telles que les dimensions excessives. rayons d'angle et des cavités profondes.

Planification des processus : Programmation FAO

Étape : Importer le modèle CAO dans CAM (Computer-Aided Manufacturing) (tel que Mastercam ou UG) pour générer le chemin d'outil (G-code).

Sélection de l'outil : Sélectionnez une fraise, un foret ou un outil de tournage en fonction de la dureté du matériau et de la précision de l'usinage.

Réglage des paramètres : Il s'agit de la vitesse de coupe, de la vitesse d'avance, de la vitesse de la broche et de la profondeur de coupe.

Vérification de la simulation : Utilisez un logiciel pour simuler le processus d'usinage afin de vérifier l'absence de collisions, de surcoupe et d'autres problèmes. Point clé : Optimisez les trajectoires des outils pour réduire le temps d'usinage tout en garantissant la qualité de la surface.

Préparation des matériaux et fixation

Les étapes :

Sélection des matériaux : Sélectionner le métal (aluminium, acier), le plastique ou le matériau composite en fonction des exigences de performance de la pièce (telles que la solidité et la résistance à la corrosion).

Serrage et positionnement : Utilisez un étau, un mandrin ou un dispositif spécialisé pour fixer le matériau et assurer la stabilité de l'usinage.

Réglage de l'outil : Déterminer l'origine du système de coordonnées de la pièce à l'aide d'un palpeur ou d'une méthode manuelle (G54-G59).

Point clé : Éviter les déformations pendant le serrage ; la précision du réglage de l'outil a une incidence directe sur les dimensions de l'usinage.

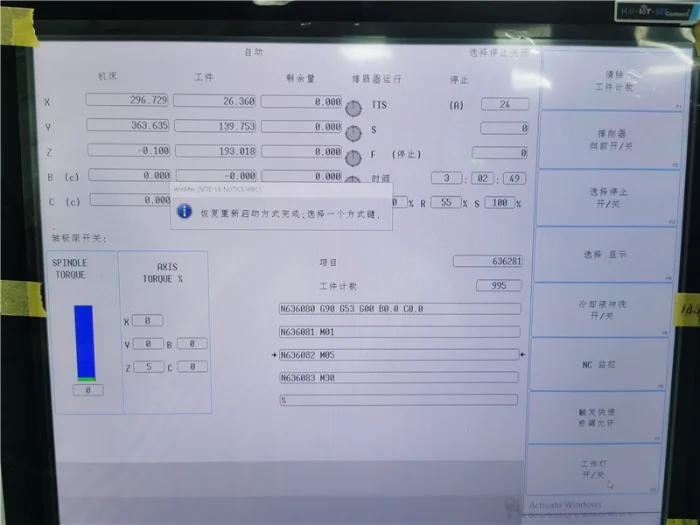

Réglage de la machine CNC

Les étapes :

Entrée du programme : Chargement du code G généré par le programme FAO dans le contrôleur de la machine.

Installation de l'outil : Changez l'outil en fonction des exigences du programme et réglez la valeur de compensation de l'outil.

Test d'exécution : Exécutez le programme à sec (sans matériau) pour vérifier que le mouvement de la machine est correct.

Point clé : Veillez à ce que le système de coordonnées de la machine et le système de coordonnées de la pièce soient cohérents afin d'éviter les erreurs de programme.

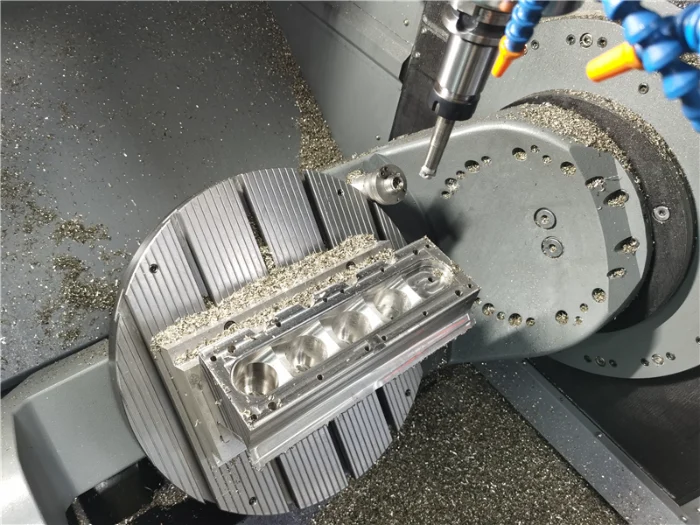

Usinage d'ébauche à la machine à commande numérique

Objectif : Retirer rapidement la plus grande partie de l'excédent de matière et obtenir une forme proche du filet. Marche à suivre :

Utilisez un outil de grand diamètre (tel qu'une fraise en bout) pour effectuer une coupe en couches.

Prévoir une marge de finition (généralement de 0,1 à 0,5 mm).

Point clé : Contrôler les forces de coupe pour éviter les vibrations et maximiser l'efficacité.

Usinage CNC de semi-finition

Objectif : Poursuivre la correction de la forme en vue de la finition.

Les étapes :

Utilisez un outil de plus petit diamètre ou une fraise à bout sphérique pour usiner la surface incurvée.

Réduire la profondeur de coupe pour améliorer la qualité de la surface.

Point clé : Veillez à ce que les surépaisseurs soient uniformes afin d'éviter toute surcoupe lors de la finition.

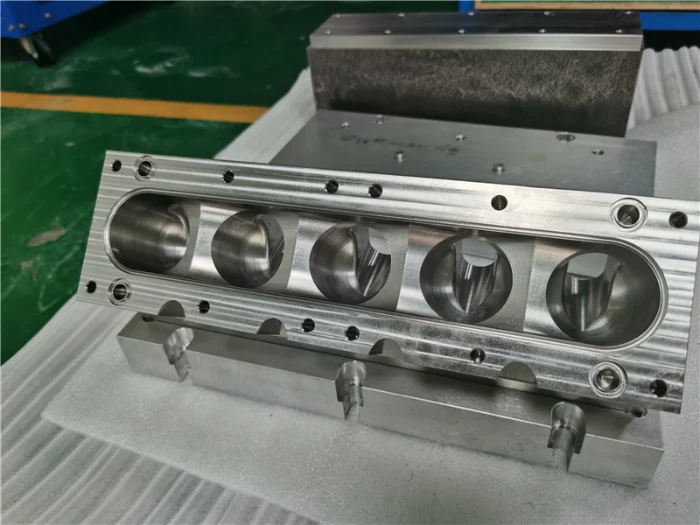

Finition usinage cnc

Objectif : atteindre les dimensions finales et les exigences en matière de finition de surface.

Les étapes :

Utilisez un outil de petit diamètre ou un outil de gravure fine pour la micro-coupe.

Contrôler l'avance et la vitesse de coupe pour réduire l'usure de l'outil.

Point clé : Un contrôle dimensionnel est généralement requis après la finition, et un usinage supplémentaire est effectué si nécessaire.

Perçage et filetage

Les étapes :

Perçage : Utilisez un foret central pour localiser le trou, puis changez la position du foret. foret pour compléter un trou de passage ou trou borgne.

Alésage et réalésage : Améliorer la précision du diamètre du trou et la qualité de la surface.

Taraudage : Utiliser un taraud pour créer des filets internes.

Point clé : les trous doivent être perpendiculaires et les filetages doivent respecter les tolérances.

Ébarbage et traitement de surface

Les étapes :

Ébavurage manuel : Utilisation dossiers et papier de verre pour supprimer bavures de bord.

Ébavurage à la machine : Utiliser des méthodes automatisées telles que le meulage par vibration et le sablage.

Finitions de surface : L'anodisation, l'électrodéposition et la peinture peuvent être réalisées selon les besoins.

Point clé : L'ébavurage doit être minutieux pour ne pas affecter l'assemblage ou la fonctionnalité.

Inspection de la qualité

Les étapes :

Contrôle dimensionnel : Utiliser des pieds à coulisse, des micromètres et des machines à mesurer tridimensionnelles (MMT) pour vérifier les dimensions.

Inspection de la surface : Inspecter visuellement ou mesurer la qualité de la surface à l'aide d'un appareil de mesure de la rugosité.

Essais fonctionnels : Effectuer des tests de performance (tels que l'étanchéité et la résistance) après l'assemblage.

Point clé : Les essais doivent couvrir les dimensions et les tolérances critiques pour garantir un taux de réussite satisfaisant.

Emballage et livraison

Étapes : Nettoyer les pièces, appliquer de l'huile antirouille (pour les pièces métalliques) et emballer selon les spécifications du client (par exemple, boîtes en mousse ou cartons).

Point clé : L'emballage doit être résistant aux chocs et à l'humidité pour éviter tout dommage pendant le transport. Principaux avantages Usinage CNC

Haute précision : La précision de positionnement répétable atteint ±0,001 mm.

Efficacité : L'usinage automatisé réduit les interventions manuelles, ce qui le rend adapté à la production en grande quantité.

Flexibilité : Le changement rapide de programme permet de s'adapter à des demandes à forte mixité et à faible volume.

En respectant strictement ces étapes, l'usinage CNC permet une fabrication efficace et précise de la conception au produit fini, répondant ainsi aux demandes de pièces complexes dans les domaines de l'aérospatiale, de l'automobile et de la médecine.

Résumé des étapes de l'usinage CNC

L'usinage CNC permet de fabriquer des pièces de haute précision grâce à un processus systématique. Le processus de base comprend : la modélisation CAO pour définir la géométrie de la pièce, la programmation FAO pour générer des trajectoires d'outils et optimiser les paramètres, le serrage et le positionnement pour assurer la stabilité de l'usinage, la coupe en couches (ébauche, semi-finition et finition) pour s'approcher progressivement des dimensions finales, l'usinage des trous et des filets pour compléter la structure de connexion, l'ébavurage pour améliorer la qualité de la surface et, enfin, le contrôle tridimensionnel des coordonnées pour vérifier la précision des dimensions. Ce processus en boucle fermée, qui combine le contrôle automatisé et l'artisanat de précision, est applicable à un large éventail de scénarios, de la personnalisation d'une pièce unique à la production de masse, et est devenu une technologie de base dans la fabrication moderne.

FAQ des étapes de l'usinage CNC

Quelles sont les préparations nécessaires avant l'usinage CNC ?

La conception du modèle CAO, la programmation FAO pour générer le code G, la sélection des matériaux et le développement de la stratégie de serrage sont nécessaires, de même que l'alignement entre le système de coordonnées de la machine-outil et le système de coordonnées de la pièce à usiner.

Quelles sont les principales différences entre l'ébauche et la finition ?

L'ébauche enlève rapidement la plus grande partie de la matière (en laissant une matière de 0,1 à 0,5 mm) à l'aide d'outils de grand diamètre. La finition utilise des outils de petit diamètre pour la micro-coupe, en maintenant une rugosité de surface de Ra ≤ 0,8μm.

Comment éviter les vibrations lors de l'usinage CNC ?

Optimiser les paramètres de coupe (réduire la vitesse d'avance, réduire la profondeur de coupe), utiliser des outils d'amortissement des vibrations, ajuster la rigidité du serrage ou éviter à l'avance les trajectoires de résonance grâce à la simulation FAO.

Quelles sont les causes des écarts de diamètre des trous lors de l'usinage CNC ?

Usure de l'outil, vitesse de rotation insuffisante de la broche, alimentation anormale en liquide de refroidissement, serrage insuffisant de la pièce ou mauvais réglage des paramètres d'usinage du trou dans le programme de FAO.

Quels sont les avantages de l'usinage CNC à 5 axes par rapport à l'usinage à 3 axes ?

Les machines à 5 axes permettent l'usinage multi-angles de surfaces complexes en un seul serrage, ce qui réduit les temps de serrage, améliore la précision et raccourcit les cycles d'usinage. Elles conviennent pour les pièces de forme spéciale telles que les pales d'avion.

Comment résoudre les problèmes de rugosité de surface après l'usinage CNC ?

Vérifiez l'usure de l'outil, ajustez les paramètres de finition (réduisez la vitesse d'avance, réduisez la surépaisseur de coupe), remplacez l'outil par un outil de plus grande précision ou ajoutez une étape de polissage.

Comment équilibrer le coût et l'efficacité de l'usinage CNC pour la production de petites séries ?

Utilisez des montages modulaires pour réduire les temps de changement, optimisez les trajectoires d'outils pour minimiser les déplacements à vide, sélectionnez des outils universels pour réduire les coûts d'inventaire et générez rapidement des programmes à l'aide d'un logiciel de FAO.

Comment l'inspection automatisée et le retour d'information peuvent-ils être réalisés dans l'usinage CNC ?

Intégrer des sondes de mesure en cours de processus (telles que des sondes infrarouges ou laser) pour collecter des données dimensionnelles en temps réel et fournir un retour d'information au système de contrôle, afin d'ajuster automatiquement les paramètres d'usinage ou de déclencher des routines de compensation.