CNC(コンピュータ数値制御)加工 とは、コンピュータ・プログラムを使って工作機械を制御し、自動化された精密製造を実現する技術である。航空宇宙、自動車、医療などの分野で、複雑な部品の製造に広く利用されている。その加工工程は、デジタル・モデリングから完成品納入までの全サイクルをカバーしている。各リンクの正確な実行が、最終製品の品質に決定的な役割を果たす。その CNC加工ステップ は以下の通りである:

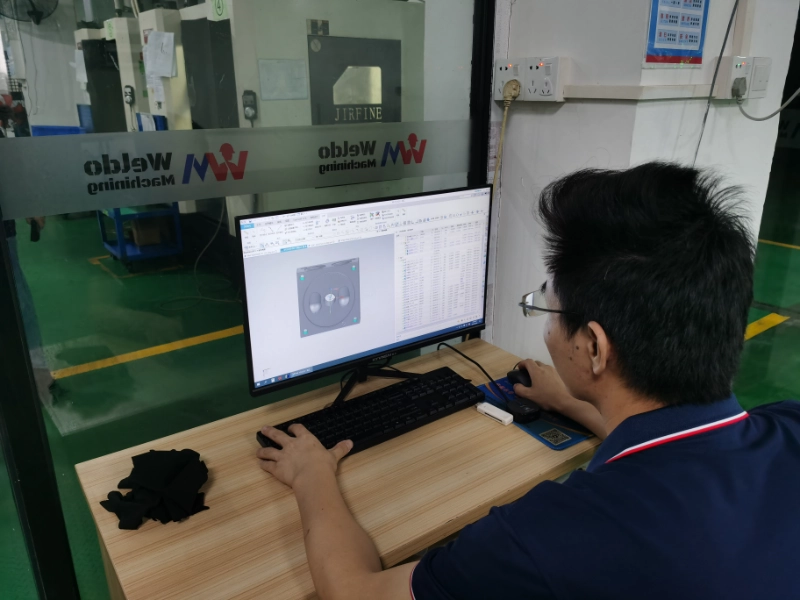

設計段階CADモデリング

ステップCAD(コンピュータ支援設計)ソフトウェアを使用する。 ソリッドワークス または オートデスク)を使用して3Dモデルまたは2D図面を作成し、部品の形状や寸法を明確に定義します、 公差および表面仕上げの要件。

キーポイント設計はプロセスに準拠したものでなければならない。 コーナー半径 と深い空洞がある。

プロセスプランニングCAMプログラミング

ステップCADモデルを CAM (Computer-Aidedマニュファクチャリング)ソフトウェア(MastercamやUGなど)でツールパス(Gコード)を生成します。

工具の選択:材料の硬さと加工精度に基づいて、フライスカッター、ドリル、旋削工具を選択する。

パラメータ設定:切削速度、送り速度、スピンドル速度、切り込み深さなど。

シミュレーション検証:ソフトウェアを使って加工工程をシミュレーションし、衝突やオーバーカットなどの問題をチェックする。キーポイント工具経路を最適化し、加工時間を短縮すると同時に、加工面の品質を確保する。

材料の準備と固定

ステップ

材料の選択:部品の性能要件(強度や耐食性など)に基づいて、金属(アルミニウム、スチール)、プラスチック、複合材料を選択する。

クランプと位置決め万力、チャック、または専用の固定具を使用して、材料を固定し、加工の安定性を確保する。

ツールの設定:プローブまたは手動でワーク座標系の原点を決定する(G54-G59)。

キーポイントクランプ中の変形を避けること。工具計測の精度は加工寸法に直接影響する。

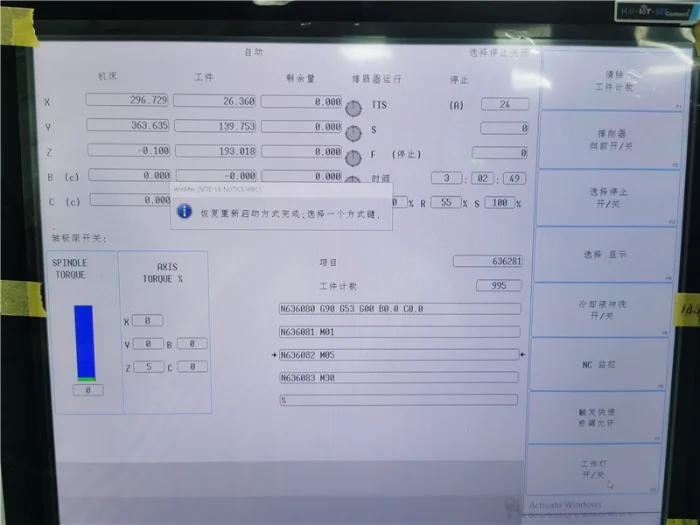

CNCマシンセットアップ

ステップ

プログラム入力:CAMプログラムで生成されたGコードをマシンコントローラにアップロードする。

工具の取り付け:プログラム要件に従ってツールを変更し、ツール補正値を設定します。

テスト運転:プログラムをドライ(材料なし)で実行し、正しい機械の動きを確認する。

キーポイントプログラムエラーを避けるために、機械座標系とワーク座標系が一致していることを確認してください。

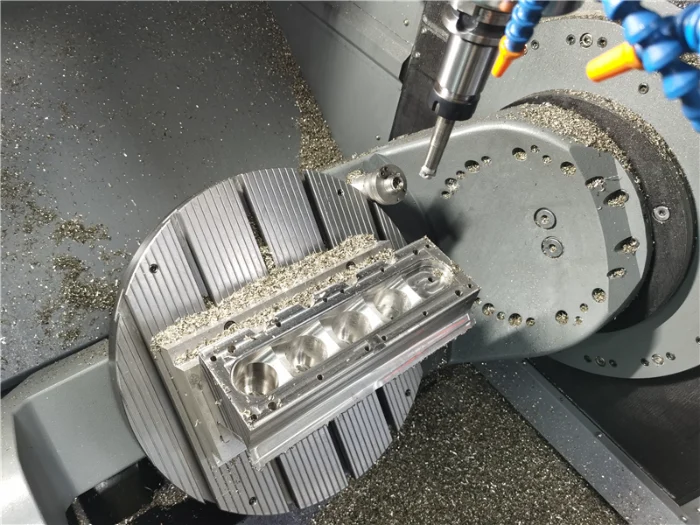

CNC荒加工

目的余分な素材の大部分を素早く取り除き、ネットに近い形を実現する。ステップ

層状切削を行うには、大径の工具(エンドミルなど)を使用する。

仕上げ代を取る(通常0.1~0.5mm)。

キーポイント振動を避け、効率を最大化するために切断力を制御する。

CNC半仕上げ加工

目的仕上げに備え、形状をさらに修正する。

ステップ

曲面を加工するには、直径の小さい工具またはボールエンドミルカッターを使用する。

表面品質を向上させるために、切り込み量を減らす。

キーポイント仕上げ時の切り過ぎを防ぐため、均一な取り代を確保すること。

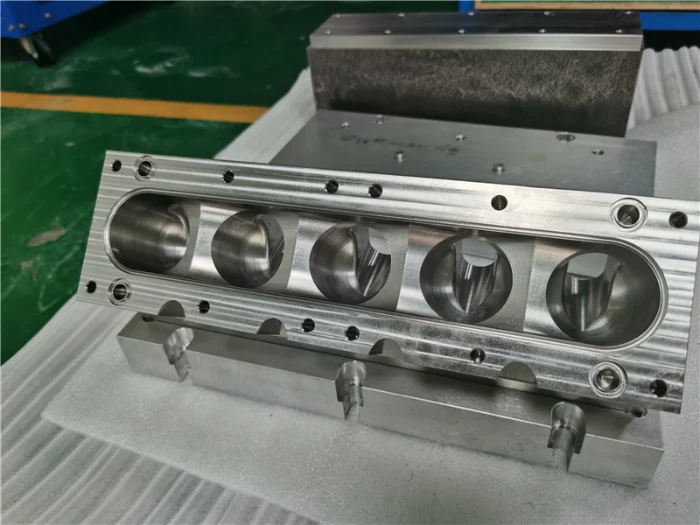

仕上げCNC加工

目的:最終寸法と表面仕上げの要件を達成する。

ステップ

マイクロカッティングには、小径の工具または微細な彫刻用工具を使用する。

工具の摩耗を減らすために、送り速度と切削速度を制御する。

キーポイント通常、仕上げ加工後に寸法検査が必要となり、必要に応じて追加加工が行われる。

穴加工とねじ切り加工

ステップ

穴あけ:センタードリルで穴の位置を決めてから、ドリルを交換する。 ドリルビット スルーホールを完成させるか ブラインドホール.

リーマ/ボーリング穴径精度と表面品質の向上

タッピング:タップを使用して内ねじを切る。

キーポイント:穴は直角でなければならず、ねじ山は公差を満たしていなければならない。

バリ取りと表面処理

ステップ

手動バリ取り:使用方法 ファイル そして 紙やすり 削除する 縁バリ.

機械によるバリ取り:振動研磨やサンドブラストなどの自動化された方法を使用する。

表面仕上げ:陽極酸化、電気メッキ、塗装は必要に応じて行う。

キーポイント組み立てや機能性に影響を与えないよう、バリ取りは徹底的に行わなければならない。

品質検査

ステップ

寸法検査:ノギス、マイクロメーター、三次元測定機(CMM)を使用して寸法を確認する。

表面検査:目視で検査するか、粗さ計で表面品質を測定する。

機能テスト:組み立て後に性能試験(シール性、強度など)を行う。

キーポイント満足のいく合格率を確保するためには、試験は重要な寸法と公差をカバーしなければならない。

梱包と配送

手順部品を洗浄し、防錆油を塗布し(金属部品の場合)、顧客の仕様に従って梱包する(発泡箱やカートンなど)。

キーポイント輸送中の破損を防ぐため、梱包には耐衝撃性と防湿性が求められる。主な利点 CNC加工

高精度:繰り返し位置決め精度は±0.001mmに達します。

効率:自動化された機械加工は、手作業の介入を減らし、大量生産に適しています。

柔軟性:迅速なプログラム切り替えにより、多品種少量の需要に対応できます。

これらのステップを厳守することで、CNCマシニングは設計から完成品までの効率的で精密な製造を可能にし、航空宇宙、自動車、医療分野での複雑な部品の需要に応えている。

CNC加工ステップの概要

CNCマシニングは、システム化されたプロセスによって高精度の部品製造を実現します。中核となるプロセスには以下が含まれる:部品形状を定義するCADモデリング、ツールパスの生成とパラメーターの最適化を行うCAMプログラミング、加工の安定性を確保するクランプと位置決め、徐々に最終寸法に近づける積層切削(荒加工、中仕上げ、仕上げ)、接続構造を完成させる穴加工とネジ加工、表面品質を高めるバリ取り、最後に寸法精度を確認する3次元座標検査。自動制御と精密な職人技が融合したこのクローズド・ループ・プロセスは、1ピースのカスタマイズから大量生産まで、幅広いシーンに対応し、現代の製造業のコア技術となっている。

CNC加工ステップのFAQ

CNC加工の前にはどのような準備が必要ですか?

CADモデルの設計、Gコードを生成するためのCAMプログラミング、材料の選択、クランプ戦略の開発、さらに工作機械座標系とワーク座標系のアライメントの確保が必要である。

荒削りと仕上げの主な違いは何ですか?

粗加工では、大径の工具を使用して、ストックの大部分を素早く除去する(0.1~0.5mmのストックを残す)。仕上げ加工では、小径工具を使用してマイクロカットを行い、表面粗さRa≤0.8μmを維持する。

CNC加工中の振動はどのように回避できますか?

切削パラメータの最適化(送り速度の低減、切削深さの低減)、振動減衰工具の使用、クランプ剛性の調整、CAMシミュレーションによる共振パスの回避など。

CNC加工で穴径がずれる原因は何ですか?

工具摩耗、主軸回転数不足、クーラント供給異常、ワーククランプの緩み、CAMプログラムでの穴加工パラメータ設定の誤り。

5軸CNC加工の3軸加工に対する利点は何ですか?

5軸加工機は、1回のクランプで複雑なサーフェスの多角度加工を可能にし、クランプ時間の短縮、精度の向上、加工サイクルの短縮を実現する。航空機のブレードのような特殊形状の部品に適しています。

CNC加工後の標準以下の表面粗さを解決するには?

工具の摩耗をチェックし、仕上げパラメータを調整し(送り速度を下げ、切削代を減らす)、より精度の高い工具に交換するか、研磨ステップを追加する。

小ロット生産におけるCNC加工のコストと効率のバランスは?

モジュール式治具を使用して段取り替え時間を短縮し、工具経路を最適化してアイドルトラベルを最小限に抑え、汎用工具を選択して在庫コストを削減し、CAMソフトウェアを使用してプログラムを迅速に作成します。

CNC加工で自動検査と自動フィードバックを実現するには?

インプロセス計測プローブ(赤外線プローブやレーザープローブなど)を統合して、寸法データをリアルタイムで収集し、制御システムにフィードバックすることで、加工パラメータを自動的に調整したり、補正ルーチンを起動したりすることができます。