ステンレス鋼CNC加工サービスの核となる利点

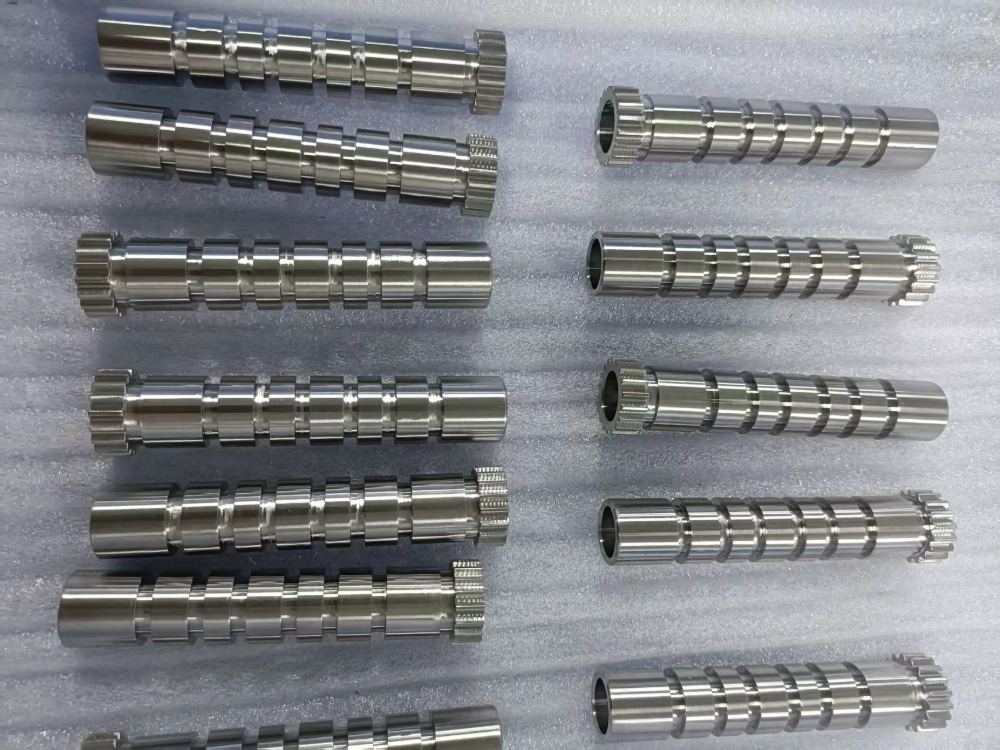

精密製造の分野では、ステンレス鋼が使用されている。 CNC加工 のサービスは、その独自の技術的優位性で業界標準を再構築しています。この加工方法は、CNC技術によってステンレス材料の高精度切断、穴あけ、成形を実現します。

ステンレス鋼CNC加工サービスの利点:

材料利用率が30%以上向上

加工精度は±0.01mm以内に管理

複雑な構造をワンステップで形成する能力

クランプ時間を80%短縮し、累積誤差を大幅に削減

従来の機械加工に比べ、ステンレス鋼のCNC加工サービスは、航空エンジンの燃焼室の双曲面構造のような、従来の加工では困難な不規則な曲面の加工を完成させることができる。複雑な形状の高精度加工は、以下の方法で実現できます。 5軸リンク技術。

ステンレス鋼のCNC機械加工サービスでは、材料適応性が際立っている。 ウェルド は、さまざまなステンレス鋼材の特性に対応するため、専用の切削パラメータ・データベースを開発した:

304 ステンレス鋼:材料付着の問題を解決し、工具寿命を延長 40%

316L ステンレス鋼:高強度材料の加工パラメータを最適化

17-4PH ステンレス鋼:熱処理特性に基づく加工戦略の調整

低温切断技術:加工硬化を効果的に回避

表面粗さ Ra 0.8μm以下に制御される。

材料、工程、設備間のこの深い相乗効果により、ステンレス鋼CNC加工サービスは、医療用インプラントから深海工学部品に至るまで、厳しい要件を満たすことができる。

コスト最適化能力も同様に重要である。モジュール式冶具システムを採用することで、ステンレス鋼CNC加工サービスはいくつかの効率改善を達成します:

段取り替え時間が従来の2時間から15分に短縮

小ロット特注で25%の単価ダウン

生産サイクルを14日から5日に短縮(医療機器ケース)

不良率が3.2%から0.8%に減少

この「精度-効率-コスト」のバランスが、ハイエンド製造業におけるステンレス鋼CNC加工サービスの継続的な浸透の鍵である。

ステンレス鋼材料選択ガイド

ステンレス鋼グレード分析

ステンレス鋼材料は、その微細構造に基づいて4つの主要なカテゴリに分けることができます。各カテゴリーは、化学組成、機械的特性、加工特性に大きな違いがあり、CNC加工プロセスの選択や最終製品の性能に直接影響します。

オーステナイト系ステンレス鋼

優れた耐食性と溶接性を持ち、非磁性で、CNC加工で最も広く使用されているステンレス鋼の一種です:

304 (18Cr-8Ni):18%クロムと8%ニッケルを含み、引張強さ515MPa、硬度≤95HRB

加工特性切削加工が容易で表面仕上げが良く、精密部品の加工に適している。

代表的な用途食品機械、医療機器ハウジング

316L(17Cr-12Ni-2.5Mo):2.5%モリブデンを含有、耐食性に優れる。

良好な溶接性、強い耐孔食性、化学装置や海洋工学に適している。

加工上の注意加工硬化を防ぐため、切削温度を管理する必要がある。

フェライト系ステンレス鋼

良好な熱伝導性と耐食性を有する。酸化性があり、オーステナイト系ステンレス鋼より安価:

430(17Cr):17%クロムを含有、硬度≤90HRB、熱伝導率15W/(m・K)

加工特性:浅絞り加工に適し、切削抵抗が小さい。

用途家電パネル、装飾部品

444 (19Cr-2Mo):耐孔食性等価PREN≥32、316Lを置き換えることができる。

溶接性が良く、給湯器、熱交換器に使用される。

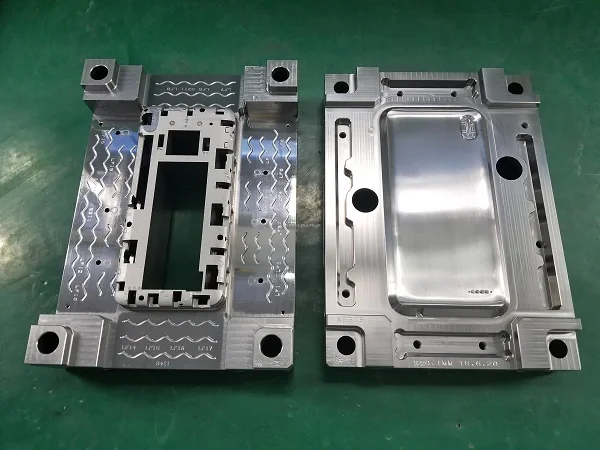

マルテンサイト系ステンレス鋼

熱処理によって強化でき、高い強度と耐摩耗性を持つ:

410(13Cr):13%クロムを含有、焼入れ後の硬度50~55HRC

加工特性:工具製造に適し、変形を抑制するために時効処理が必要。

代表的な用途バルブ部品、工作機械

440C(17Cr-0.9C):炭素含有量が高く、耐摩耗性に優れる。

精密金型やベアリング部品に使用される。

加工上の課題高硬度材料を扱うための特殊な切削工具が必要。

二相ステンレス鋼

オーステナイト系ステンレス鋼とフェライト系ステンレス鋼の特性を併せ持ち、高い強度と優れた耐食性を誇る:

2205(22Cr-5Ni-3Mo):耐力450MPa、耐海水腐食性

加工特性:強度が高いため切削力が大きく、剛性の高い装置が必要。

用途石油・ガス採掘装置、海水淡水化プラント。

2507 (25Cr-7Ni-4Mo):スーパー二相鋼、PREN ≥ 40

深海工学や極限環境用パイプラインシステムに使用。

ステンレス鋼の性能パラメータの比較

| 種類 | 一般的なグレード | Cr含有量(%) | 引張強さ (MPa) | 加工特性 |

| オーステナイト系 | 304 | 18-20 | ≥515 | 切断が容易で、溶接性が良い。 |

| フェライト系 | 430 | 16-18 | ≥450 | 良好な熱伝導性、適度な成形性 |

| マルテンサイト | 410 | 12-14 | ≥630 | エージング処理が必要で、耐摩耗性に優れる |

| 二相鋼 | 2205 | 21-23 | ≥620 | 高強度、耐応力腐食性 |

材料を選択する際には、経済性も考慮しなければならない。304ステンレスの原料コストは1トン当たり約$4,000、316Lは1トン当たり$6,000、17-4PHは1トン当たり$10,000に達する。

ウェルド マテリアル・アドバイザー・システムは、部品の機械的要件、使用環境、バッチサイズに基づいて、最適な材料ソリューションをインテリジェントに推奨することができます。ある自動車部品のお客様は、性能を維持しながら材料の最適化を行い、原材料コストを18%削減しました。

アプリケーション・エリア・ソリューション

ステンレス鋼のCNC加工サービスは、カスタマイズされたプロセスソリューションを通じて特定の要件を満たし、様々な産業にわたってユニークな技術的適応性を示しています。

医療機器

以下の規格に準拠したクリーンな加工プロセス ISO 13485 規格

マイクロ潤滑テクノロジーと組み合わせた高速フライス加工(15000rpm)

表面細菌の残留を10%以下に抑制 シーエフユー

人工股関節の症例:多孔質コーティングと精密機械構造の統合製造

40%は骨成長率を増加させた。

航空宇宙

316Lステンレス鋼燃料タンク加工:段階的肉厚設計と振動時効処理

温度サイクル試験:60℃から120℃までゼロリークを維持

適応切断技術:ステンレス鋼加工時の弾性変形をリアルタイムで補正

ブレード・テノンのはめあい精度がH7/g6レベルに到達

食品加工機器:

衛生的な設計と耐腐食性を重視

電解研磨と不動態化処理: 表面仕上げ Ra0.4μmに達する

塩化物イオンの含有量を0.03%以下に制御

特殊な切削油剤を使用する FDA 21 CFR パート 175.300 規格

細菌繁殖のホットスポットを完全に除去

エネルギー産業

原子力制御棒駆動機構:17-4PHステンレス鋼の一体加工

主要寸法公差を±0.008mm以内に管理

1500barの水圧テストに耐える

有限要素解析による切削経路の最適化:加工応力が35%減少

大型部品の変形問題を解決する

これらの異業種間の応用事例は、ステンレス鋼CNC加工サービスがハイエンド製造業の重要な支援技術になっていることを示している。

ステンレス鋼CNC加工部品の表面仕上げ

ここでは、CNC加工ステンレス鋼部品の10種類の表面処理オプションとその機能を紹介する:

機械研磨

機能サンドペーパー、砥石等で表面を研磨することにより、酸化スケール、溶接痕、ザラツキ等を除去し、表面粗度を向上させます。ステンレス食器製造の表面平滑性を素早く向上させるなど、大量生産に適している。

電解研磨

機能電流を利用して表面の微小な凹凸を溶解し、鏡面効果を生み出して耐食性を高める。滑らかな表面を確保し、細菌の繁殖を抑えるため、高級医療機器部品によく使用される。

化学研磨

機能薬液により表面の不純物を溶解し、平滑に仕上げる。低コストで大量生産に適するが、電解研磨に比べ仕上がりが若干劣り、コンタミ防止のため厳密な廃液処理が必要。

サンドブラスト

機能微細な粒子(ガラスビーズなど)を高速噴射して表面に衝突させ、均一なテクスチャーを形成する。表面の摩擦係数を高め、欠陥を隠し、建築用手すりの滑り止め処理など、後続のコーティングの接着下地を提供する。

ブラッシング

機能ハードファイバーブラシで特定の方向に表面を拭き、平行に細かい傷を残します。装飾的価値を高め、家電製品の筐体(冷蔵庫やオーブンなど)によく見られる滑り止め効果をもたらし、指紋の残留を防ぎ、操作を容易にします。

不動態化処理

機能表面に緻密な酸化皮膜を形成し、水分と酸素の接触を遮断し、腐食のリスクを大幅に低減する。沿岸の建築構造物や化学装置のパイプラインに適しており、腐食性の高い環境での耐用年数を延ばすことができる。

電気めっき処理

機能金属(クロム、ニッケルなど)を電解析出させて皮膜を形成し、耐食性、硬度、外観などを向上させる。例えば、電子機器の筐体にクロムめっきを施すと、耐摩耗性が向上し、金属光沢が得られる。

スプレーコーティング

機能スプレーガンを使って表面を均一に塗料で覆い、色や質感を変える。様々な装飾効果を得るために様々な材料が利用できるが、特に特定の用途では酸化皮膜を損傷する可能性があるため、一部の塗料の使用には注意が必要である。

PVD(物理蒸着)コーティング

機能真空中で金属ターゲット(チタンやクロムなど)を蒸発させ、表面に析出させ、硬質皮膜(窒化チタンなど)を形成する。耐摩耗性、耐食性、耐熱性が向上し、刃物や金型などの高強度用途に適している。

化学着色処理

このプロセスは、化学反応によって表面に着色酸化皮膜を形成し、豊かな色彩を与え、耐摩耗性を向上させる。例えば、着色ステンレス鋼板は建築装飾に使用され、電気めっきや溶射によって芸術的な効果を得ることができる。ただし、耐摩耗性は低下するので注意が必要である。

以下は、表面仕上げについてまとめた表である。

| 表面仕上げ方法 | 機能 | 代表的なアプリケーション・シナリオ |

| 機械研磨 | 酸化スケール、溶接継ぎ目、粗い欠陥を除去し、表面仕上げを改善します。 | 大量生産(ステンレス食器、チューブなど) |

| 電解研磨 | 鏡面仕上げにし、耐食性を高め、バクテリアの繁殖を抑える。 | 高級医療機器部品、食品加工機器。 |

| 化学研磨 | 化学溶解により表面平滑化を実現。 | 大規模生産は可能である(ただし、廃水処理については慎重に検討する必要がある)。 |

| サンドブラスト | 均一なテクスチャーを作り、摩擦係数を高め、表面の欠陥を隠す。 | 建築用手すり、自動車部品(滑り止め用)。 |

| ブラッシュ仕上げ | 細かい平行な傷を残し、美観を高め、滑り止めになる。 | 家電製品のケーシング(冷蔵庫、オーブン)、エレベーターのパネル。 |

| 不動態化 | 緻密な酸化皮膜を形成し、水分や酸素を遮断して腐食のリスクを低減する。 | 沿岸の建築構造物や化学装置のパイプライン。 |

| 電気めっき | 耐食性、硬度、外観を向上させるために金属皮膜(クロムやニッケルなど)を形成すること。 | 電子機器ハウジングおよび装飾アクセサリー |

| スプレーコーティング | 塗料で覆うことで色や質感が変わり、多様な装飾効果が得られる。 | 建築物のカーテンウォールや産業機器のケーシング(酸化皮膜適合性の必要性に注意)。 |

| PVDコーティング | 硬質薄膜(窒化チタンなど)を蒸着し、耐摩耗性、耐食性、耐熱性を向上させる。 | 切削工具、金型、航空宇宙部品 |

| 化学着色料 | 化学反応により着色した酸化皮膜を形成し、豊かな色彩を与え、耐摩耗性を向上させる。 | 建築装飾用着色パネルや美術彫刻(耐摩耗性を量る必要がある)。 |

WELDOワンストップサービスの流れ

WELDOのクローズドループ・ステンレス鋼CNC加工サービスは、設計から納品までのエンド・ツー・エンドのデジタル管理を実現し、従来の製造業の直線的コラボレーションモデルを完全に変革する。

設計の最適化段階:

STEP/IGES形式の3Dモデル提出に対応

AI工程計画システムで製造性分析が完了(周波数変調) 24時間以内

潜在的な加工リスクを自動的に特定し、最適化の提案を提供

ケースの結果加工時間は32%短縮、材料利用率は85%に向上。

プロダクションの実行段階:

メス リアルタイム監視システム:顧客は専用ポータルから進捗状況を確認できる

主要工程画像と品質検査データのリアルタイム共有

インテリジェントなスケジューリングシステム:注文の優先順位を動的に調整

標準部品のご注文は、最短48時間でお届けします。

緊急医療オーダー記録:図面確認から完成品出荷まで72時間以内。

品質管理システム:

全製造工程における品質管理

三次元測定機(精度0.5μm)

分光計と金属顕微鏡による検査

製品の各バッチに完全な品質トレーサビリティ・レポートを添付

材料証明書EN 10204レベル3.1) 医療用インプラントのバッチレベルのトレーサビリティ管理。

後処理サービス:

電解研磨、パッシベーション、PVDコーティング、その他の表面処理プロセス

海洋工学に特化した超撥水コーティング技術:耐食性と寿命を5倍に延長

グローバルロジスティクスソリューションDHLとの戦略的パートナーシップ

72時間ドアツードア配達(世界の主要工業都市)

関税およびコンプライアンス書類のフルサービス対応

このエンド・ツー・エンドのサービス能力により、ステンレス鋼CNC加工サービスは、単なる製造リンクから価値創造のパートナーへと昇華する。

加工精度と品質管理

ステンレス鋼CNC加工サービスのための精密制御システムは、「装置-プロセス-検査」の三位一体の技術アーキテクチャに基づいて構築されています。

高精度加工設備:

位置決め精度 ±0.001mm

繰り返し精度 ±0.002mm

薄肉316Lステンレス構造物(最小肉厚0.3mm)の安定加工

温度補償システム:周囲温度の変化を0.001mm/m℃以内に制御。

プロセスの最適化は、ステンレス鋼の加工品質を確保する中核です:

層カットプロセス:層あたりの切断深さは0.2mm以下

液体窒素冷却システム:40%による加工面の残留応力低減

リジッドタッピング技術:同期誤差≤1

99.5%合格率(ファイン 糸 以下 M3

リードスクリュー加工10,000往復後のバックラッシ変化0.01mm以下。

品質検査は三段階管理モデルを採用しています:初品全数検査+工程内抜き取り検査+完成品最終検査

ツァイス CON TURA 三次元測定機:100% 重要寸法検査;幾何公差測定分解能は最大0.1μm;自動光学検査システム:100%医療インプラント用蛍光透過検査;長期プロセス能力指数(CPK)は常に1.67以上。

ウェルド 継続的な改善の仕組みは、品質へのあくなき追求を反映している:300以上のプロセスパラメーターを収集し、品質予測モデルを確立:潜在的な品質リスクをプロアクティブに特定:不良率を0.5%以下に抑え続け、精密製造における確かな品質を実現する。

ステンレス鋼CNC加工サービスの将来動向

の深化とともに インダストリー4.0ステンレス鋼CNC加工サービスは、インテリジェントでグリーンな製造に向けて急速に進化しています。

技術革新の動向:

デジタルツイン技術:仮想空間での加工プロセスシミュレーション

ステンレス鋼加工におけるスプリングバック効果の予測と補正

95%への複雑な部品の初回受け入れ率の向上

バーチャル・リアルインテグレーション製造モデル:開発サイクルを50%以上短縮

の統合アプリケーション 3Dプリンティング およびCNC加工

AIによる自律的意思決定システムの普及。

素材とプロセスの革新:

新析出硬化系ステンレス鋼15-5PHの用途

CNC加工とレーザー衝撃強化複合加工

良好な靭性を維持しながらHRC52までの表面硬度

微量潤滑(MQL)技術:90%による切削油消費量の削減

切粉リサイクルシステム:ステンレス鋼材のリサイクル性を最大98%向上、製品1個当たりの炭素排出量を35%削減。

サービスモデルの革新:

ステンレス鋼CNC加工クラウドプラットフォーム:グローバルな高品質生産能力を統合

リアルタイム入札システム:最高の見積もりを得る

共有製造モデル:少量多品種の注文に適している。

中小企業向け高精度加工サービスへのアクセス向上

ケーススタディ海洋監視装置プロジェクトにおける40%のコスト削減

研究開発サイクルの6ヶ月短縮

このような技術革新とモデル革新は、ステンレス鋼CNC加工サービスが製造方法となるだけでなく、設計革新と産業応用をつなぐ重要な拠点となり、「無人、柔軟、サービス指向」という新たな高みに向かって前進し、ハイエンド製造業のアップグレードに継続的な原動力を提供することを示している。

この記事の結論

ステンレスCNC加工サービスは、高精度制御(±0.01mm)と材料適応技術を活用し、304や316Lなど各種ステンレス鋼の複雑な構造加工を実現し、材料利用率と生産効率を大幅に向上させます。WELDOは、医療や航空宇宙などのハイエンド分野の厳しい要求を満たすため、AIの工程計画とリアルタイムの品質監視を組み合わせ、設計の最適化からグローバルデリバリーまでのワンストップサービスを提供する。このサービスはデジタルツインとグリーン製造技術を統合し、将来的にはクラウドプラットフォームを通じてグローバルな能力共有を実現し、ステンレス精密加工のインテリジェント化と低炭素化を促進する。

ステンレス鋼のCNC加工で達成可能な最大精度は?ミクロン単位の公差に対応していますか?

5軸CNC工作機械と高精度プローブ検査システムを使用しています。標準的な加工公差は±0.01mm以内に管理でき、複雑な構造部品(医療部品や航空宇宙部品など)は±0.005mmのミクロンレベルの公差に対応しています。加工前には、精度の安定性を確保するため、シミュレーションソフトを使用して切削経路のシミュレーションを行い、品質証明として三次元測定機(CMM)のレポートを提供します。

ステンレス鋼は変形しやすい。加工工程でこれを避けるには?

304/316ステンレスの加工特性には、3重の変形防止策を採用しています:

プロセスの最適化:段階的な荒加工と仕上げ加工。内部応力を解放するための合理的な許容範囲;

クランプ設計:カスタマイズされた真空チャックまたはソフトジョークランプにより、クランプの変形を低減;

パラメータ制御:主軸回転数(800-3000rpm)と送り速度を動的に調整し、局所的な過熱を回避。

典型的なケースあるお客様のステンレス鋼バルブボディ加工では、工程の最適化により、変形を0.15mmから0.03mmに低減することができました。

加工料金はどのように計算されますか?小ロットの注文は可能ですか?

料金は材料費、加工時間、複雑さの3つで構成されます。1個単位または時間単位の価格設定に対応しています。フレキシブルなバッチサービスも承ります:

小ロット(1-100個):プロトタイプの検証またはカスタマイズされた部品に適しています;

大ロット(≧100個):自動スケジューリングとツールの再利用により、単価を20%-35%下げることができます。

特別オファー:初めてご利用のお客様には、プロセスレビューとサンプル製作を無料でご提供いたします。

特殊なステンレス鋼種(二相鋼、析出硬化鋼など)の加工は可能ですか?

我々は、すべてのステンレス鋼材料を処理する能力を持っています:

オーステナイト鋼(304/316L):耐食性に優れ、食品産業や医療産業に適しています;

マルテンサイト鋼(420/440C):硬度が高く、切削工具や金型に使用される;

二相鋼 (2205/2507):高強度で塩化物イオン腐食に強く、船舶用機器に適する;

析出硬化鋼(17-4PH):熱処理によって強化され、精密構造部品に使用される。

加工前に材料適合性レポートが提供され、加工パラメータが材料特性に適合していることが確認される。

加工後の表面処理にはどのようなものがありますか?ワンストップサービスは可能ですか?

加工から後処理まで一貫したサービスを提供しています。表面処理オプション

機械研磨:光学部品に適した鏡面仕上げ(Ra≤0.2μm);

電解研磨:耐食性を向上させ、FDA規格に適合;

サンドブラスト/ブラッシング:表面をつや消しまたはテクスチャー加工し、外観を向上させる;

不動態化処理:酸化皮膜を形成し、寿命を延ばす。

メリット加工と表面処理が同じ作業場で完了するため、輸送中の損傷を避け、納期を40%短縮することができます。