Anwendungen von Aluminiumlegierungen in 4-Achsen-CNC-Fräsen

Aluminiumlegierungen haben sich zu einem der am häufigsten verwendeten Nichteisenmetalle in der 4-Achsen CNC-Fräsen aufgrund ihrer überlegenen spezifischen Festigkeit, Bearbeitbarkeit und Kosteneffizienz. Unter diesen sind die drei international anerkannten Sorten -6061-T6, 7075-T6und 2024-T3-dominieren die Märkte für Automobiltechnik, Strukturbauteile für die Luft- und Raumfahrt und hochfeste Verbindungselemente. Das Verständnis ihrer Leistungsunterschiede und der Logik hinter der Abstimmung ihrer Bearbeitungseigenschaften ist für die Präzisionsfertigung entscheidend.

Kernlegierung Leistungsvergleich

Nachfolgend finden Sie einen Vergleich der wichtigsten Parameter für diese drei repräsentativen Aluminiumlegierungen, wobei die Daten aus internationalen Werkstoffnormen und 4-Achsen-CNC-Fräspraktiken zusammengestellt wurden:

| Legierungssorte | Primäre Legierungselemente | Zugfestigkeit (MPa) | Härte (HB) | Dichte (g/cm³) | Bearbeitbarkeit | Typische Anwendungen |

|---|---|---|---|---|---|---|

| 6061-T6 | Si (0,6%), Mg (1,0%) | 240-290 | 95 | 2.7 | Ausgezeichnet | Fahrgestellteile für Kraftfahrzeuge, mechanische Halterungen, Maschinenrahmen |

| 7075-T6 | Zn (5.6%), Mg (2.5%) | 570-640 | 150-160 | 2.81 | Mittel | Flugzeugtragflächen, Raketenteile |

| 2024-T3 | Cu (4,4%), Mg (1,5%) | 430-470 | 120 | 2.78 | Gut | Fittings für die Luft- und Raumfahrt, Hochdruck-Ölleitungen |

Bearbeitungsgenauigkeit und Materialauswahl beim 4-Achsen-CNC-Fräsen

Die erreichbare Genauigkeit von f-grade (precision grade, ±0,05 mm) und m-grade (medium grade, ±0,1 mm) Toleranzen unter ISO 286 Standards hängt direkt von der Zerspanungsstabilität des Materials und der Abstimmung der Parameter der 4-Achsen-CNC-Fräsmaschine ab:

6061-T6: Aufgrund seiner hervorragenden Zerspanbarkeit (geringe Schnittkräfte, kontinuierliche Späne) eignet es sich für die Massenproduktion von Automobilteilen, die eine Präzision der Klasse M erfordern, wie z. B. Getriebegehäuse. Die technische Dokumentation von Mazak empfiehlt Spindeldrehzahlen von 1500-3000 Umdrehungen pro Minute und Vorschubgeschwindigkeiten von 0,1-0,3 mm/r, gepaart mit Schnellstahlwerkzeugen, um die Anforderungen des 4-Achsen-CNC-Fräsens zu erfüllen.

7075-T6: Seine ultrahohe Festigkeit (572 MPa) führt zu einer erheblichen Kaltverfestigung. Zur Erzielung von Präzision der Güteklasse f sind Werkzeuge aus Hartmetall oder PKD erforderlich. Die Haas Der Aerospace Machining Guide empfiehlt Spindeldrehzahlen von 800 bis 1500 U/min und Vorschubgeschwindigkeiten von 0,05 bis 0,15 mm/U, mit Nebelkühlung zur Kontrolle der thermischen Verformung. Dies wird in der Regel für das 4-Achsen-CNC-Fräsen von Flugzeugfahrwerkskomponenten verwendet.

2024-T3: Seine ausgewogene Kombination aus mäßiger Festigkeit und guter Bearbeitbarkeit macht ihn zur bevorzugten Wahl für Befestigungselemente in der Luft- und Raumfahrt, die zuverlässig Toleranzen von ±0,08 mm erreichen. DMG MORI empfiehlt Spindeldrehzahlen von 2000-4000 U/min und bevorzugt Fräser mit feiner Teilung, um Oberflächenausrisse zu minimieren, was für die Kontrolle der Oberflächenqualität beim 4-Achsen-CNC-Fräsen entscheidend ist.

Wichtige Schlussfolgerungen: Die Materialstärke korreliert positiv mit den Anforderungen an die Bearbeitungspräzision, aber die Herausforderungen bei der Bearbeitung können durch Werkzeugverbesserungen (z. B. PKD-Werkzeuge für 7075) und Parameteroptimierung gemildert werden. 6061-T6 dominiert aufgrund seiner Kosteneffizienz den allgemeinen Maschinenbaumarkt, während 7075-T6 aufgrund seiner überlegenen Festigkeit das Monopol für High-End-Anwendungen in der Luft- und Raumfahrt beim Vier-Achsen-CNC-Fräsen hat.

4-Achsen-CNC-Fräsen der internationalen Hersteller Parameter-Referenzen

Mazak 7075-T6 Bearbeitungsempfehlungen: Schruppfräsen mit φ20 mm Hartmetallfräsern, Vc=300-400 m/min, Ap=5-8 mm; Umstellung auf φ10 mm PKD-Werkzeuge zum Schlichtfräsen bei Vc=1000-1500 m/min, Ra≤1,6 μm sicherstellen.

Trumpf 2024 Lösung für die Dünnwandbearbeitung: Durch den Einsatz einer Hochgeschwindigkeitsspindel (30.000 U/min) und der HSC-Technologie wird das vierachsige CNC-Fräsen von 0,5 mm dünnwandigen Bauteilen mit thermische Verformung innerhalb von 0,02 mm kontrolliert.

Diese Daten deuten darauf hin, dass das vierachsige CNC-Fräsen von Aluminiumlegierungen ein ternäres Abstimmungssystem "Material-Werkzeug-Maschine" erfordert, um die Effizienz zu maximieren und gleichzeitig die ISO-Toleranzstandards zu erfüllen.

Technische Merkmale des 4-Achsen-CNC-Fräsens für Teile aus Aluminiumlegierungen

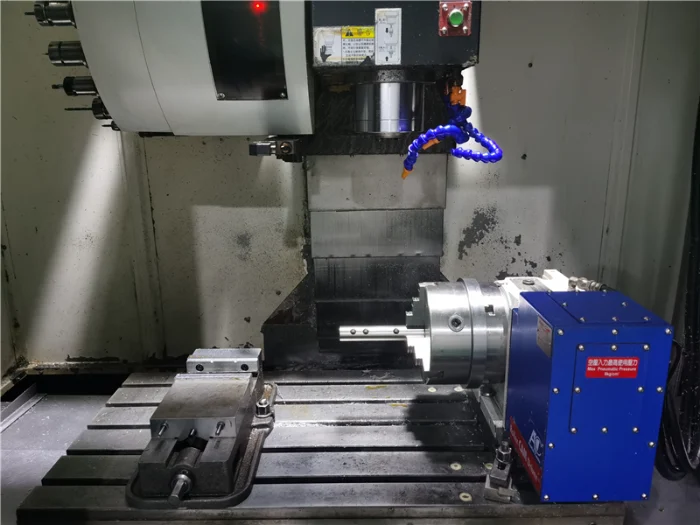

Die 4-Achsen-CNC-Frästechnologie ermöglicht die Mehrflächenbearbeitung komplexer Teile aus Aluminiumlegierungen in einer einzigen Aufspannung durch die koordinierte Steuerung der X-, Y- und Z-Achse sowie einer Drehachse (in der Regel der A-Achse) und steigert die Effizienz um 40% im Vergleich zur herkömmlichen Drei-Achsen-Bearbeitung. Zu den wichtigsten Vorteilen gehören die reduzierte Aufspannfrequenz (von 3-5 Mal auf nur ein Mal) und die Minimierung des kumulativen Fehlers (≤±0,01 mm), wodurch es sich besonders für die Bearbeitung großer Strukturkomponenten für die Luft- und Raumfahrt (z. B. Integralblisks) und medizinischer Präzisionsteile (z. B. künstliche Gelenke) eignet. Eine typische 4-Achsen-CNC-Fräszentrum verfügt über hochpräzise Kugelumlaufspindeln und Linearführungen, die eine Positioniergenauigkeit von ±0,006 mm und eine Wiederholbarkeit von ±0,003 mm erreichen. Die Drehachse unterstützt eine Schwenkung von -90° bis +90° oder eine kontinuierliche Drehung von 360°, um die Anforderungen der Mehrwinkel-Bearbeitung zu erfüllen.

Ein Vergleich der wichtigsten Parameter für gängige 4-Achsen-CNC-Fräsmaschinen zeigt: Das Haas UMC-750 zeichnet sich beim Vier-Achsen-CNC-Fräsen von medizinischen Präzisionsbauteilen durch seine Positioniergenauigkeit von ±0,002 mm und sein modulares Werkzeugmagazin aus. Das vierachsige Hochgeschwindigkeits-Bohr- und Fräszentrum von DMG MORI verfügt über eine Doppelspindelkonfiguration (9,6 kW + 6,0 kW) in Verbindung mit einem servogetriebenen Rundtisch. Dieser Aufbau ermöglicht das gleichzeitige vierachsige CNC-Fräsen mehrerer Merkmale - wie z.B. abgeschrägte Löcher und Verriegelungslöcher - in Aluminium-Fenster- und -Türprofilen, wobei ein Effizienzgewinn von 50% gegenüber einspindligen Modellen erzielt wird.

Technische Normen für das 4-Achsen-CNC-Fräsen: - ISO 230-1 (Machine Tool Performance Testing Standard) legt die Genauigkeitstoleranz für die Positionierung der Linearachse mit (0,008 + 0,005L/1000) mm und die Indexierungsgenauigkeit der Drehachse mit ≤ ±5″ fest und gewährleistet damit die grundlegende Präzision der Ausrüstung. Das American National Standards Institute (ANSI) B5.54 legt einen umfassenden Rahmen für die Qualitätskontrolle durch Schnittkraftprüfung (Durchbiegung <0,01 mm bei ≤200 N) und Überprüfung der thermischen Stabilität (Fehler ≤0,005 mm nach 4 Stunden kontinuierlicher Bearbeitung) fest. Dieses System erfüllt die Toleranzanforderungen von ±3μm für Bauteile aus Aluminiumlegierungen für die Luft- und Raumfahrt. Echtzeitkompensation über Laserinterferometer (±0,5μm/m Genauigkeit) und KI-gesteuerte Schnittparameteroptimierung (z. B. dynamische Vorschubanpassung) sorgen für Frässtabilität im Mikrometerbereich.

Wichtige Optimierungspunkte für das 4-Achsen-CNC-Fräsen

Die 4-Achsen-Bearbeitung von Aluminiumlegierungen erfordert spezielle Werkzeuge (z. B. 3-Nut PKD-Fräser), Schnittgeschwindigkeiten von 2000 m/min, Vorschubgeschwindigkeiten von 30-50 m/min und mikro-zerstäubte Kühlsysteme (Druck 0,5-0,8 MPa) zur Vermeidung von Werkzeuganhaftungen und Oxidation. Bei dünnwandigen Bauteilen (Wandstärke < 2 mm) axiale Aufspannung mit Hilfsaufspannungen verwenden. Kontinuierliche Anpassung der Schnittparameter während des Fräsens durch Vibrationsüberwachung (Schwellenwert ≤ 0,1g).

Anwendungsfallanalyse der 4-Achsen-CNC-Frästechnologie

Die 4-Achsen-CNC-Frästechnologie hat dank ihrer Fähigkeit, komplexe Oberflächen und hochpräzise Merkmale zu bearbeiten, eine breite Anwendung in kritischen Sektoren wie der Luft- und Raumfahrt, der Automobilherstellung und der medizinischen Ausrüstung gefunden. Dadurch hat sich ein dreidimensionales System der Technologieimplementierung herausgebildet, das sich auf die "Nachfrage der Industrie - Materialeigenschaften - Prozessinnovation" konzentriert. Die folgende Analyse kombiniert die technische Dokumentation internationaler Hersteller mit typischen Fallstudien zur Oberflächenbearbeitung:

Luft- und Raumfahrtindustrie: 4-Achsen-CNC-Fräsen für leichte, hochfeste Strukturbauteile

Die Nachfrage der Luft- und Raumfahrtindustrie nach leichten Teilen aus Aluminiumlegierungen mit komplexen Geometrien hat zu einem Durchbruch in der vierachsigen CNC-Frästechnologie geführt. Nehmen wir als Beispiel die Bearbeitung von Triebwerksschaufeln aus einer 7075-T6-Aluminiumlegierung, Mazak 5-Achsen-Linkage-Ausrüstung (obwohl eine 5-Achsen In diesem Fall dient die Vier-Achsen-Technologie als Grundlage für die Bearbeitung. Durch die Kombination von A-Achsendrehung und XYZ-Achsenkopplung wurde die Schaufeloberfläche in einer einzigen Aufspannung bearbeitet. Dies reduzierte die Spannvorgänge um 30% im Vergleich zu herkömmlichen Drei-Achsen-Prozessen, was die kumulativen Fehler erheblich senkte. Bei dünnwandigen, unregelmäßigen Bauteilen (mit einem Materialabtrag von mehr als 80%), die von einem Luft- und Raumfahrtunternehmen bearbeitet werden, steigerte das 4-Achsen-Fräsen mit Kernwellenpositionierungstechnologie (Rundlauf ≤0,01 mm, Rundlaufgenauigkeit ≤0,02 mm) die Bearbeitungseffizienz um 75% und ersetzte die ursprüngliche 5-Achsen-Lösung. Darüber hinaus wird für die Struktur der Flugzeugzelle aus einer 2024-T4-Aluminiumlegierung ein 4-Achsen-Fräs-Schichtverfahren eingesetzt. Dies führt zu einer Gewichtsreduzierung von 15% bei einer Zugfestigkeit von 470 MPa und erfüllt die strengen Anforderungen von Flugzeugen wie dem C919.

Automobilherstellung: 4-Achsen-CNC-Fräsen für Präzisionskomponenten des Antriebsstrangs

Vierzig Prozent der Nachfrage der Automobilindustrie nach CNC-Werkzeugmaschinen konzentriert sich auf das vierachsige CNC-Fräsen von Antriebsstrangkomponenten aus Aluminiumlegierungen. Der Zylinderblock aus einer 6061-T6-Aluminiumlegierung wird mit einem japanischen Fanuc Robodrill-Bearbeitungszentrum in einem "Schruppen + zweistufiges Schlichten"-Verfahren bearbeitet: Beim Schruppen werden 85% Material mit einer Leistung von 120 mm²/min abgetragen, während beim Schlichten mit einer Hochgeschwindigkeitsspindel mit 10.000 U/min eine Oberflächenrauheit von Ra 1,6 μm erreicht wird. Bei der Bearbeitung von Batterieträgern für neue Energiefahrzeuge nutzen 4-Achsen-CNC-Fräsmaschinen die U-Achsen-Oszillation, um komplexe T-Nuten in einem einzigen Arbeitsgang zu formen, wobei Toleranzen von ±0,05 mm eingehalten werden, um die Anforderungen an die Abdichtung der Batteriemodule zu erfüllen. Hersteller von Automobilkomponenten setzen die 4-Achsen-Fräs-Dreh-Technologie für die Bearbeitung von Getriebegehäusen ein und steigern so die Produktionseffizienz um 30%, während sie gleichzeitig eine kritische Positionsgenauigkeit des Lochsystems von ≤0,02 mm erreichen.

Medizinische Geräte: Biokompatibles 4-Achsen-CNC-Fräsen für Implantate

Die Nachfrage nach Oberflächenqualität und geometrischer Präzision bei medizinischen Implantaten aus Aluminiumlegierungen treibt die Innovation im 4-Achsen-CNC-Fräsen voran. Bei der Bearbeitung von orthopädischen Implantaten aus der Aluminiumlegierung 2024 hat GF Machining Solutions MIKRON HSM 400U erreicht eine Spiegelglätte von Ra 0,8 μm durch eine synchronisierte 4-Achsen-Bewegung und ultraharte beschichtete Werkzeuge (WC-Co-Material), wodurch das Risiko postoperativer Entzündungsreaktionen verringert wird. Beim vierachsigen CNC-Fräsen von Dentalabutments treibt ein dezentrales Steuerungssystem die A-Achse für eine kontinuierliche 360°-Rotation an. In Verbindung mit einem Kugelfräser mit einem Durchmesser von 0,1 mm werden komplexe ringförmige Gravuren mit Oberflächenübergangsfehlern von ≤0,03 mm ausgeführt. Bei künstlichen Gelenkschäften, die von medizinischen Unternehmen hergestellt werden, werden durch das 4-Achsen-Seitenfräsen poröse Strukturen erzeugt, die die Osseointegrationsfläche im Vergleich zu herkömmlichen Verfahren um 40% vergrößern.

Zusammenfassung der Merkmale der 4-Achsen-CNC-Frästechnologie

Luft- und Raumfahrt: In erster Linie werden hochfeste Aluminiumlegierungen wie 7075-T6 und 2024-T4 verwendet, wobei die wichtigsten Kriterien die Gewichtsreduzierung (15%-20%) und die Genauigkeit des Oberflächenprofils (≤0,05 mm) sind.

Automobilherstellung: 6061-T6 macht über 60% der Anwendungen aus, wobei sich die Durchbrüche auf die Effizienz der Bearbeitung komplexer Hohlräume (120-150 mm²/min) konzentrieren.

Medizinischer Bereich: Implantate aus der Aluminiumlegierung 2024 müssen gleichzeitig die Anforderungen an die Oberflächengüte (Ra ≤ 0,8 μm) und die Biokompatibilität erfüllen.

Branchenübergreifende Anwendungen zeigen die technische Logik des vierachsigen CNC-Fräsens: "Rüstzeiten reduzieren, Effizienz steigern, Präzision gewährleisten". Zu den wichtigsten Herausforderungen gehören die Materialabtragsraten in der Luft- und Raumfahrt, die Chargenstabilität in der Automobilindustrie und die Oberflächenqualität in der Medizintechnik. Diese Anforderungen treiben die vierachsigen Fräsmaschinen zu Hochgeschwindigkeits- (Spindeldrehzahlen 15.000-40.000 U/min) und intelligenten (adaptive Vorschubregelung) Weiterentwicklungen.

Weltmarkt und Branchentrends für 4-Achsen-CNC-Fräsen

Die globale Marktgröße für 4-Achsen-CNC-Fräsmaschinen erreichte 2025 $64,598 Milliarden und wird voraussichtlich mit einer CAGR von 3,78% wachsen und bis 2032 $83,756 Milliarden erreichen. Dieses Wachstum wird in erster Linie durch die Nachfrage nach hochpräzisen Aluminiumlegierungskomponenten in der Luft- und Raumfahrt- sowie der Automobilindustrie angetrieben. Die Verlagerung des Luftfahrtsektors hin zu leichtgewichtigen Elektroflugzeugen steigert den Verbrauch von 7075-T6-Aluminiumlegierungen, während die Hersteller von Fahrzeugen mit neuer Energie zunehmend 4-Achsen-Frästechnik zur Verarbeitung komplexer Antriebsstrangkomponenten, was dem Markt eine nachhaltige Wachstumsdynamik verleiht.

Technologische Entwicklung und Innovationstreiber beim 4-Achsen-CNC-Fräsen

Die Branche ist Zeuge von zwei transformativen Trends: KI-gesteuerte intelligente Optimierung und nachhaltige Fertigungsverfahren. Software-Lösungen wie Mastercam 2025 integrieren KI-gestützte Algorithmen zur Vorhersage der Werkzeugstandzeit, reduzieren vierachsige Fräsfehler um 18% und verlängern die Werkzeugstandzeit um 22% durch Parameteranpassungen in Echtzeit. Was die Hardware betrifft, so reduziert die regenerative Bremstechnologie von DMG MORI den Energieverbrauch während der Spindelabbremsung um 25%, was den EU-Richtlinien zur Klimaneutralität entspricht und die Betriebskosten der Hersteller senkt. Diese Fortschritte bilden die Grundlage für ein robustes Wachstum des Marktes für vierachsiges CNC-Fräsen, für den Global Market Insights bis 2030 einen Wert von $83,756 Milliarden prognostiziert.

Regionale Marktdynamik für 4-Achsen-CNC-Fräsen

Nordamerika wird von der Luft- und Raumfahrtindustrie dominiert, auf die 32% der weltweiten Nachfrage entfallen. Boeing und Lockheed Martin beschaffen 4-Achsen-CNC-Frässysteme für die Herstellung von Turbinenschaufeln und Strukturkomponenten. Der Fokus der Region auf die nächste Generation von Militärflugzeugen und die Modernisierung der kommerziellen Luftfahrt treibt die Investitionen in horizontale Bearbeitungszentren mit hohem Drehmoment an.

Europa ist führend in der Präzisionsbearbeitung von Kraftfahrzeugen, wobei der deutsche Automobilsektor 41% regionaler Vier-Achsen-CNC-Fräsmaschinen für die Herstellung von Getriebegehäusen und Motorkomponenten verbraucht. Italienische und französische Hersteller haben sich auf kompakte vertikale Vier-Achsen-CNC-Fräszentren für Teile der Luxus-Automobilinnenausstattung spezialisiert, unterstützt durch die EU "Industrie 5.0"Initiative zur Förderung der Integration intelligenter Fabriken.

Die Marktsegmentierung zeigt vertikale 4-Achsen-CNC Fräszentren haben einen Anteil von 58% aufgrund ihrer Vielseitigkeit in der Klein- und Mittelserienfertigung, während horizontal Modelle dominieren mit ihren Palettenwechsel-Fähigkeiten die hochvolumigen Automobilproduktionslinien. Führende Hersteller wie Mazak, Haas und DMG MORI halten ihre Technologieführerschaft durch integrierte Automatisierungslösungen aufrecht und erobern 67% des High-End-CNC-Fräsmarktes mit vier Achsen.

Qualitätskontrolle beim 4-Achsen-CNC-Fräsen und internationale Normen

Das Qualitätskontrollsystem für das 4-Achsen-CNC-Fräsen basiert auf internationalen Standards und bildet einen geschlossenen Kreislauf von "Standardisierung - Inspektion - Anwendung". ISO 230-1:2012 (International Standard for Machine Tool Geometric Accuracy) legt die Anforderungen an die geometrische Genauigkeit fest: Positioniergenauigkeit der Linearachse P ≤ 0,015 mm, Winkelfehler der Drehachse ≤ ±0,001°, wobei der Rechtwinkligkeitsfehler der Bahn mit der Methode der kleinsten Quadrate oder der Endpunktmethode bewertet wird. Im Gegensatz dazu hat das American National Standards Institute (ANSI) B5.54 (Leistungsnorm für Werkzeugmaschinen) legt ein System zur Leistungsbewertung fest, das Abnahmetests und eine regelmäßige Überprüfung durch standardisierte Terminologie und Methoden zur Handhabung der Umweltauswirkungen umfasst und die Vergleichbarkeit von vierachsigen CNC-Fräsmaschinen fördert.

Die Präzisionsinspektion stützt sich auf High-End-Messtechnik. Das KMG Hexagon Tigo 565 beispielsweise erreicht bei der Prüfung von Teilen aus Aluminiumlegierungen eine Wiederholgenauigkeit von ±0,003 mm. In Verbindung mit einem Tastschnittgerät ermöglicht es die Messung der Oberflächenrauheit in einem Bereich von Ra 0,025 bis 12,5 μm. In der Luft- und Raumfahrtindustrie werden häufig ISO 2768-f Toleranzstandards mit Toleranzen von ±0,1 mm für Abmessungen von 6 bis 30 mm. Kritische Merkmale erfordern CPK ≥ 1,33, und die Werksabnahmequote muss ≥99,5% (PPM ≤ 5000) betragen.

In der praktischen Anwendung ist die Mazak VCN-530C nutzt die VCS Complete-Fehlerkompensationstechnologie, um die Positioniergenauigkeit beim 4-Achsen-CNC-Fräsen auf ±0,001 mm zu erhöhen und erfüllt damit die IT5-Präzisionsanforderungen. Für die Zertifizierung des Qualitätssystems, ISO 9001:2015 dient als Grundvoraussetzung. Die Sektoren der Luft- und Raumfahrt verlangen zusätzlich AS9100 die Einhaltung der Vorschriften, während die Automobilindustrie die IATF 16949.

Zentrale Steuerungsmetriken für 4-Achsen-CNC-Fräsen

- Positioniergenauigkeit: Lineare Achsen ≤ ±0,015 mm, rotierende Achsen ≤ ±0,001° (ISO 230-1)

- Oberflächengüte: Ra 0,025-3,2 μm, rissfrei, Grubentiefe ≤ 0,01 mm

- Prozessfähigkeit: Kritisches Maß CPK ≥ 1,33, Erstmusterprüfquote ≥ 99%

Der Prüfprozess umfasst ein dreistufiges Verifizierungssystem: Die anfängliche Teileprüfung bestätigt die Parameter des 4-Achsen-CNC-Fräsprozesses, stündliche Kontrollgänge überwachen die Maßstabilität, und die abschließende Teileprüfung analysiert Trendänderungen. Beispielsweise wird die Maßtoleranz von flüssigkeitsgekühlten Dichtungsblöcken innerhalb von 0,03 mm kontrolliert, mit einem Rundlauf von ≤0,02 mm während des Einspannens, was die Konsistenz in der Massenproduktion gewährleistet.

Zusammenfassung

Wenn Sie derzeit auf der Suche nach einem außergewöhnlichen Dienstleister für die Vier-Achsen-Bearbeitung sind, der Ihnen umfassende Vorteile bei Qualitätsstandards, Bearbeitungskosten und Liefergeschwindigkeit bietet, wenden Sie sich an Weldo. Bringen Sie Ihre Konstruktionszeichnungen mit, und wir erstellen Ihnen umgehend einen Kostenvoranschlag, um Sie bei der Kalkulation Ihres Projekts zu unterstützen.