In dem Streben nach hoher Leistung und Langlebigkeit von Automotoren, 5-Achsen-CNC-Bearbeitung Technologie hat sich zu einer entscheidenden Lösung für die Herstellung von Motorkomponenten in der Automobilindustrie entwickelt. Dieser Fortschritt macht sich die besonderen Merkmale der Mehrachsenkoordination, der hohen Präzision und der außergewöhnlichen Flexibilität zunutze. Dieser Artikel untersucht Weldo Fallstudie des Unternehmens zur Bearbeitung des EA855 der Motor 5-Zylinder-Mittelblock. Sie geht der Frage nach, wie CNC Technologie überwindet Einschränkungen, die durch komplexe Geometrien, schwer zu bearbeitende Materialien und strenge Toleranzen entstehen, durch Kontrolle der räumlichen Freiheit, Optimierung der Materialanpassungsfähigkeit und intelligente Kompensation und bietet so robuste technische Unterstützung für Antriebssysteme in Kraftfahrzeugen.

Hintergrund des Falles: Herausforderungen bei der Herstellung und technische Anforderungen an den EA855 5-Zylinder Mittlerer Block

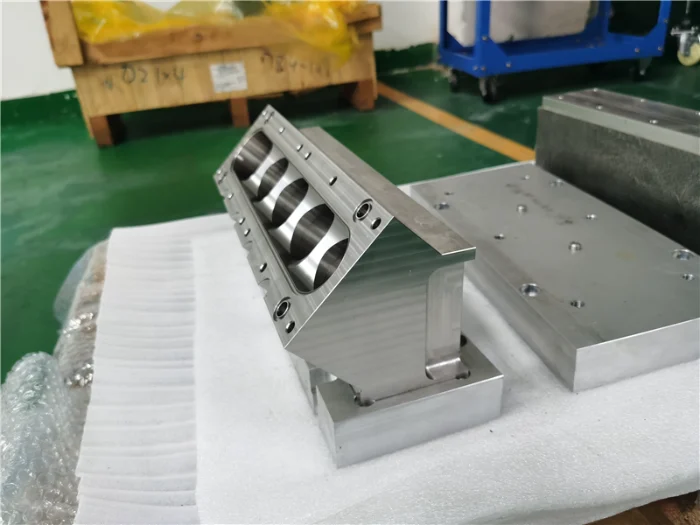

Als Paradebeispiel für leistungsstarke Antriebsstränge ist der EA855 Inline-Motor 5-Zylinder-Mittelblock Struktur bietet herausragende Vorteile in Bezug auf Kompaktheit und Leistungsabgabe, ist jedoch mit immensen Fertigungsschwierigkeiten verbunden.

Strukturelle Komplexität

Die 5-Zylinder Das Layout führt zu dicht gepackten internen Wasserkanälen, Ölkanälen und Zylinderbohrungen, die hohe Anforderungen an die Mehrflächenbearbeitung und die räumliche Oberflächenpräzision stellen. Herkömmliche Bearbeitungsmethoden können solche komplizierten strukturellen Anforderungen nur schwer erfüllen, wohingegen die mehrachsige CNC-Frästechnologie diese Herausforderung effektiv angeht.

Spezifität der Materialien

Dieser Motor nutzt die 316L rostfreier Stahl, ein Werkstoff, der für seine Korrosionsbeständigkeit und hohe Festigkeit bekannt ist. Allerdings weist er eine ausgeprägte Tendenz zur Kaltverfestigung auf, was zu einem schnellen Werkzeugverschleiß und zur Anfälligkeit für Oberflächenfehler führt. Trotzdem ist er aufgrund seiner Härte leichter zu bearbeiten als Gusseisen und bietet eine höhere Zähigkeit, wodurch das Potenzial zur Leistungssteigerung des Motors erhöht wird.

Anforderungen an die Präzision

Die Toleranzanforderungen erreichen ±0,05 mm (Zylinderbohrungsdurchmesser, Ebenheit) und die Oberflächenrauheit Ra 1,2 μm (Dichtungsflächen, Reibpaarungen) und gehen damit weit über die herkömmlichen Bearbeitungsstandards hinaus. Dies stellt nahezu unlösbare Anforderungen an die Bearbeitungstechnologie und macht 5-Achsen-CNC-Bearbeitung-mit seiner hohen Präzision- die ideale Lösung, um diese Standards zu erfüllen.

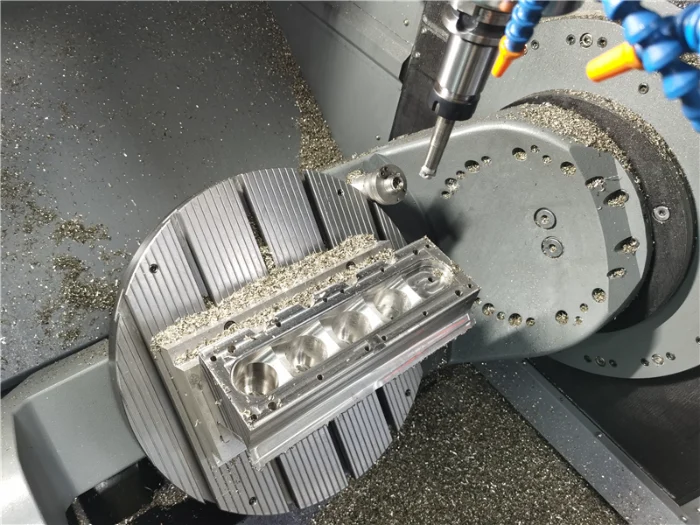

Bei der herkömmlichen Drei-Achsen-Bearbeitung sind Effizienz und Präzision aufgrund der häufigen Aufspannungen und der begrenzten Werkzeugwege nur schwer vereinbar. 5-Achsen CNCsteuert jedoch den Werkzeugvorschub entlang der X-, Y- und Z-Achse durch Programmierung. In Kombination mit Servomotoren und den Drehachsen des Werkstückträgers (A- und B-Achse) wird eine reibungslose Bearbeitung der fünf Brennraumflächen erreicht. Dadurch wird die Oberflächengüte der Brennkammer gewährleistet, was die Grundlage für eine normale Kolbenbewegung bildet und die Wahrscheinlichkeit von Kolbenringverschleiß und Ölverbrennung durch aggressives Fahren deutlich verringert.

Analyse von 5-Achsen-CNC-Bearbeitung Vorteile:

Umfassende Durchbrüche von Effizienz bis Präzision

Werkzeugbau mit einmaliger Einrichtung zur Reduzierung von kumulierten Fehlern

Die Hinzufügung der A- und C-Rotationsachsen in der 5-Achsen-CNC ermöglicht die Mehrflächenbearbeitung mit einer einzigen Werkstückaufspannung, wodurch Positionierungsfehler, die bei der herkömmlichen Drei-Achsen-Bearbeitung durch mehrfache Aufspannungen entstehen, effektiv eliminiert werden. Bei der Bearbeitung der EA855 Fünf-Zylinder Die 5-Achsen-Technologie reduzierte die Anzahl der Spannvorgänge im mittleren Zylinder des Motors drastisch von 6 auf nur 2. Die Toleranz des Zylinderbohrungsdurchmessers wurde innerhalb von ±0,04 mm stabilisiert, wobei die Ebenheitsabweichung ≤0,03 mm ist - eine Präzisionsverbesserung von 40% gegenüber herkömmlichen Methoden. Dieser Vorteil zeigt voll und ganz, dass CNC die außergewöhnliche Fähigkeit des Fräsens zur Präzisionskontrolle.

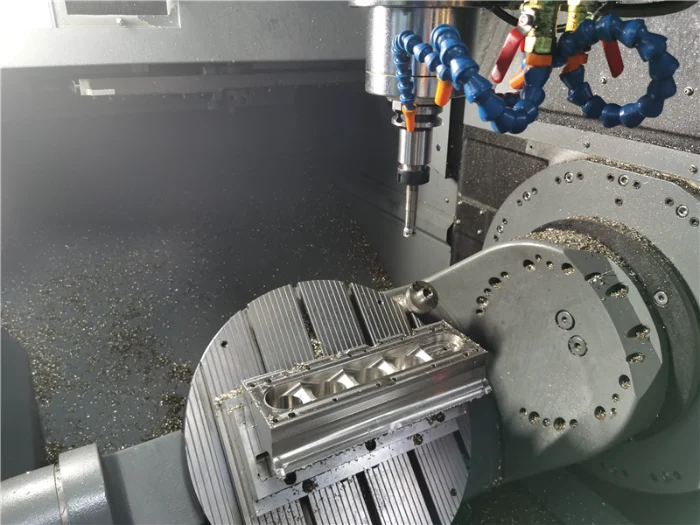

Werkzeugwegoptimierung verbessert die Bearbeitbarkeit von schwer zerspanbaren Materialien

Für anspruchsvolle Materialien wie 316L Rostfreier Stahl, 5-Achsen-CNC-Bearbeitung passt den Werkzeugwinkel dynamisch an und hebt den Fräser während des Bohrens periodisch an. Dies gewährleistet eine gleichmäßige Verteilung der Schnittkräfte und reduziert das Risiko einer Überhitzung während der Bearbeitung. In Kombination mit einem Hochdruck-Innenkühlsystem werden die Schnitttemperaturen durch 30% gesenkt, die Werkzeugstandzeit verlängert und die Oberflächenrauheit innerhalb von Ra 1,2μm stabilisiert. Dieser technologische Vorteil gilt auch für die Bearbeitung von Werkstoffen wie Titanlegierungen und hochwarmfesten Legierungen in Bauteilen wie Turboladergehäusen und Ansaugkrümmern und beweist CNC-Bearbeitungdie enorme Anpassungsfähigkeit des Materials.

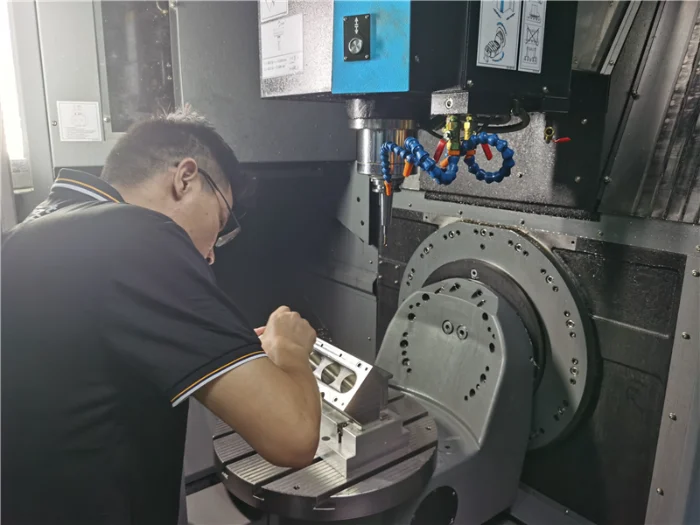

Hochpräzise Bearbeitung von gekrümmten Oberflächen

Motordichtflächen (z. B. Kontaktflächen der Zylinderkopfdichtung) und Reibpaarungen (z. B. Kolbenbolzenbohrungen) erfordern extrem hohe Oberflächenrauheiten (Ra ≤ 1,6 μm). Die RTCP-Funktion (Rotary Tool Center Positioning) und die Technologie zur Schwingungsunterdrückung in Mehrachsen CNC Bearbeitungen stellen sicher, dass das Werkzeug senkrecht zur bearbeiteten Oberfläche bleibt, wodurch Oberflächenwelligkeiten, die durch Winkelabweichungen bei herkömmlichen Bearbeitungen entstehen, vermieden werden. Unter EA855 Bei der Oberflächenbearbeitung der Zylinderblockdichtung wurde eine Oberflächenrauheit von Ra 1,0-1,2 μm erreicht - eine Verbesserung von 25% gegenüber der Drei-Achsen-Bearbeitung -, was das Leckagerisiko erheblich verringert und die Dichtungsleistung des Motors gewährleistet.

Effiziente Bearbeitung von tiefen Kavitäten und Winkellöchern

Das Gestänge der A/C-Achse in 5-Achsen-CNC-Bearbeitung ermöglicht einen Werkzeugvorschub in beliebiger Raumrichtung und damit die Bearbeitung tiefer Kavitätenstrukturen wie Wasserkanäle und Ölkanäle in Motorzylindern sowie schräge Einspritzbohrungen in einem Durchgang". Die Bearbeitungszeit in einem Stück für den Wasserkanal im Fünf-Zylinder-Mittelzylinder wurde von 45 Minuten auf 18 Minuten reduziert, wodurch die Produktionseffizienz um 60% gesteigert wurde. Dadurch werden auch Leckage-Risiken durch Werkzeugmarkierungslinien beseitigt, was die Produktzuverlässigkeit erhöht.

CNC-Anpassungsmöglichkeit für mehrere Motorvarianten

5-Achsen CNC-Bearbeitung schnelle Anpassung der Werkzeugwege über CNC Programme. Kombiniert mit modularen Spannvorrichtungen ermöglicht es die Bearbeitung von Motorkomponenten für unterschiedliche Hubräume und Zylinderzahlen auf einer einzigen Maschine. Nach der Integration von 5-Achs-Bearbeitungszentren in Weldo's flexible Produktionslinie kann nun eine einzige Linie sowohl EA855 Fünf-Zylinder und Vier-Zylinder-Motorblöcke. Die Umrüstzeit wurde von 4 Stunden auf 0,5 Stunden verkürzt, während die Auslastung der Anlagen auf 92% gestiegen ist, was der Marktnachfrage nach kundenspezifischen, variantenreichen Motorprodukten in Kleinserien entspricht.

Jahrelange Erfahrung in der mehrachsigen Bearbeitung treibt die Materialinnovation voran

Für leichte Materialien wie Aluminium- und Magnesiumlegierungen, 5-Achsen-CNC-Bearbeitung setzt Algorithmen zur Hochfrequenzabtastung und aktive schwingungsdämpfende Werkzeughalter ein, um Schwingungsamplituden unter 5 μm zu unterdrücken und Verformungen bei dünnwandigen Bauteilen zu verhindern. Bei der Bearbeitung von Zylinderköpfen aus Aluminiumlegierungen konnte beispielsweise die Wanddickentoleranz von ±0,15 mm auf ±0,08 mm verbessert werden. Dadurch wurde das Gewicht um 15% reduziert, während die strukturelle Integrität beibehalten wurde, was eine robuste Unterstützung für den Leichtbau von Motoren darstellt.

Fallstudie: Ergebnisse des 5-Achsen-CNC-Fräsens

Über 5-Achsen-CNC-Bearbeitung Technologie, die EA855 Fünf-Zylinder mid-block-Projekt die folgenden Leistungsverbesserungen erzielt:

Verbesserung der Effizienz

Die Verarbeitungszyklen wurden drastisch von 12 auf 4,5 Stunden reduziert, wobei die Auslastung der Anlagen um 65% stieg, was die Produktionseffizienz deutlich erhöhte.

Präzise Einhaltung der Vorschriften

Die Ausbeute beim ersten Durchlauf für kritische Maßtoleranzen und Oberflächenrauhigkeit erreichte 99,2%, während die Ausschussrate von 3,5% auf 0,8% sank, was eine stabile Produktqualität gewährleistet.

Optimierung der Kosten

Der Werkzeugverschleiß verringerte sich um 40%, und die Bearbeitungskosten pro Einheit wurden um 28% gesenkt, wodurch die Produktionskosten effektiv gesenkt wurden.

Industrie Wert der 5-Achsen-CNC-Bearbeitung

Die Vorteile von 5-Achsen-CNC-Bearbeitung gehen über die Verbesserung der Effizienz einzelner Prozesse hinaus. Sie treibt einen Paradigmenwechsel im Motorenbau voran - den Übergang von der "subtraktiven Fertigung" zur "hybriden additiv-subtraktiven Fertigung" und von "starren Fertigungsstraßen" zu "flexiblen intelligenten Fertigungsstraßen". Unter Berücksichtigung der EA855 Fünf-Zylinder-Mittelblock Die 5-Achsen-Technologie bietet eine reproduzierbare Lösung für die kundenspezifische Kleinserienfertigung von Hochleistungsmotoren durch Prozessintegration, Materialanpassung und Präzisionskontrolle. Dies ermöglicht der Automobilindustrie, ihre Wettbewerbsfähigkeit in der Verbrennungsmotorentechnologie während des Übergangs zur Elektrifizierung zu erhalten.

Schlussfolgerung

5-Achsen-CNC-Bearbeitung Technologie, die sich auf die "Steuerung der räumlichen Freiheit" stützt, definiert die Grenzen der Präzision und Effizienz im Motorenbau durch Innovationen wie die Bearbeitung in einer Aufspannung, den dynamischen Ausgleich und die flexible Produktion neu. Dies unterstreicht die Schlüsselrolle dieser Technologie im Automobilmotorenbau. Für weitere CNC Präzisionsbearbeitung im Zusammenhang mit Motoren, wenden Sie sich bitte an Weldo Unternehmen. Wir können Ihnen geeignete Metallwerkstoffe und Präzisionsstandards für die Bearbeitung empfehlen, die auf Ihre Kosten- und Leistungsanforderungen zugeschnitten sind, was die Kosteneffizienz Ihres Produkts erheblich steigert und gleichzeitig Ihre Anforderungen erfüllt.