Einleitung: Warum ist das spitzenlose Schleifen zu einem Kernprozess in der modernen Fertigung geworden?

In Hochpräzisionsbereichen wie der Luft- und Raumfahrt, der Automobilherstellung und der Medizintechnik sind die Oberflächenqualität und die Abmessungen der Werkstücke Toleranzen wirken sich direkt auf die Produktleistung aus. Beim herkömmlichen Spitzenschleifen müssen die Werkstücke mit Hilfe von Zentrierspitzen oder Spannfuttern eingespannt werden, was zu Problemen wie geringer Spannleistung und unzureichender Steifigkeit führt. Spitzenloses SchleifenDas spitzenlose Schleifen hat sich jedoch aufgrund seiner Eigenschaften - spitzenlose Positionierung, kontinuierliche Bearbeitung und hohe Steifigkeit - als bevorzugte Lösung für die Präzisionsbearbeitung in großen Stückzahlen durchgesetzt. Daten aus der Industrie zeigen, dass Produktionslinien für Automobilkomponenten, die spitzenloses Schleifen verwenden, eine 40% höhere Effizienz als herkömmliche Methoden erreichen, wobei Rundheitsfehler innerhalb von 0,002 mm kontrolliert werden.

Grundsätze des spitzenlosen Schleifens

Kernkomponenten und Bewegungsmechanismen des spitzenlosen Schleifens

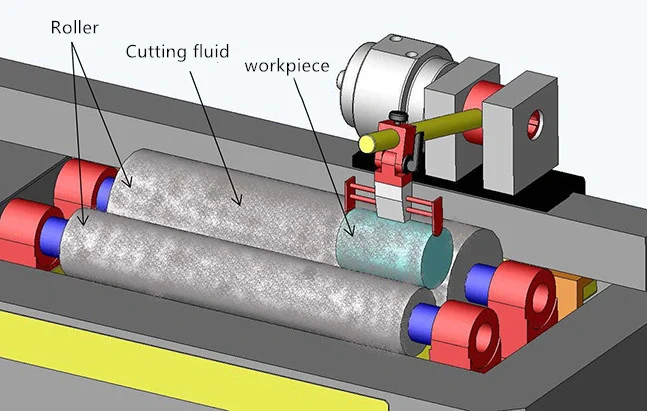

Beim spitzenlosen Schleifen erfolgt die Bearbeitung durch drei Kernkomponenten: Schleifscheibe, Führungsscheibe und Stützteller:

Schleifscheibe: Rotiert mit hoher Geschwindigkeit (lineare Geschwindigkeit 60-140 m/s) und führt Materialabtrag durch. Die Wahl der Körnung wirkt sich direkt auf die Oberflächenqualität aus (grobe Körnung für schnellen Materialabtrag, feine Körnung für Hochglanz). .

Führungsrad: Dreht sich mit niedriger Geschwindigkeit (5-300 U/min) und sorgt für Reibung durch Gummibindemittel, um die Drehung des Werkstücks anzutreiben. Die Achse kann um 1°-5° geneigt werden, um einen axialen Vorschub zu ermöglichen.

Trägerplatte: Stützt die Unterseite des Werkstücks und sorgt für Stabilität bei der Bearbeitung - besonders geeignet für schlanke Wellenteile.

Bewegung Synergie: Die Führungsscheibe dreht das Werkstück, die Schleifscheibe schneidet mit höherer Geschwindigkeit in die Oberfläche, und die Stützplatte begrenzt den Radialschlag, wodurch ein dynamisches Gleichgewichtssystem entsteht. Bei der Bearbeitung von hydraulischen Ventilschäften beispielsweise wird durch die präzise Steuerung des Neigungswinkels der Führungsscheibe auf 0,5° eine axiale Maßgenauigkeit von 0,001 mm erreicht.

Prozessklassifizierung und Anwendungen des spitzenlosen Schleifens

Durchlaufschleifen:

Das Werkstück läuft kontinuierlich durch den Spalt zwischen der Schleifscheibe und der Führungsscheibe. Geeignet für zylindrische Teile mit einem Verhältnis von Länge zu Durchmesser >5 (z. B. Kolbenbolzen, Wellen). Ein Automobilhersteller führte dieses Verfahren für Getriebewellen ein, wodurch die Bearbeitungszeit für ein einzelnes Stück auf 8 Sekunden reduziert und die jährliche Produktionskapazität um 1,2 Millionen Stück erhöht werden konnte.

In-Feed-Schleifen:

Die Führungsscheibe ist parallel zur Achse der Schleifscheibe angeordnet. Nach der radialen Positionierung des Werkstücks wird ein lokales Schleifen durchgeführt. Dieses Verfahren eignet sich für abgesetzte Wellen und unregelmäßig geformte Bauteile (z. B. Getriebewellen, Nockenwellen). Bei der Bearbeitung neuer Energie Wellen für FahrzeugmotorenDas Vorschubverfahren kontrolliert gleichzeitig die Rundheit des Lagersitzes ≤0,0015 mm und den Kegel der Wellenverlängerung ≤0,003 mm.

Planvorschub-Schleifen:

Ermöglicht eine stirnseitige Bearbeitung durch eine axiale Bewegung des Führungsrades und wird häufig für Bauteile mit Flanschhülsen verwendet.

Historische Entwicklung des spitzenlosen Schleifens

1853: Schleicher entwickelte die erste spitzenlose Schleifmaschine für die Nadelverarbeitung.

1915: Heim führte die Arbeitstischplatte und die Regelscheibe ein, wodurch die Bearbeitungsgenauigkeit und der Anwendungsbereich erheblich verbessert wurden.

1960er-1970er Jahre: Rowes Team legte die theoretischen Grundlagen durch Vibration Analyse und Forschung zur Optimierung der Rundheit.

Moderne technische Weiterentwicklungen

Hochsteife Maschinenkonstruktion: Durch den Einsatz von hydrostatischen Führungen und Linearmotorantrieben wird die erste Resonanzfrequenz auf 500 Hz angehoben, wodurch erzwungene Vibrationen wirksam unterdrückt werden.

Dynamische Stabilitätskontrolle: Die Echtzeit-Überwachung von Schallemissionssignalen mittels FFT- und Wavelet-Analyse korreliert Oberflächenrauheit (Rz), Zylindrizität und Rundheitsfehler.

Prozessvorteile des spitzenlosen Schleifens

Deutlich gesteigerte Produktionseffizienz

Kontinuierliche Verarbeitung: Eliminierung des Zyklus Aufspannen-Bearbeiten-Entspannen. Nach der Einführung einer spitzenlosen Durchlaufschleifmaschine steigerte ein Wälzlagerhersteller die Tagesproduktion in einer Linie von 5.000 auf 12.000 Stück.

Integration mehrerer Räder: High-End-Modelle verfügen über Doppelscheibensysteme, die gleichzeitiges Schrupp- und Feinschleifen ermöglichen. Zum Beispiel die japanische NANOFACTOR NVG-200A-Vertikalschleifmaschine erreicht in einer einzigen Aufspannung eine Spiegelglätte von Ra 0,01μm.

Automatisiertes Be-/Entladen: Integrierte Kragarmtrichter und Roboterarme reduzieren die Umrüstzeit auf 2 Sekunden und erfüllen die Anforderungen von Industrie 4.0.

Überlegene Präzisionskontrolle

Rundheitsfehler-Kontrolle: Optimierte Führungsscheibenneigung und Schleifscheibenabrichtparameter reduzieren den Rundheitsfehler von 0,005 mm bei herkömmlichen Verfahren auf unter 0,002 mm.

Verbesserung der Oberflächenqualität: Schleifscheiben mit feiner Körnung (z. B. #2000) in Kombination mit Kerosin Kühlmittel erzielen ultraglatte Oberflächen mit Ra 0,05μm und erfüllen damit die strengen Anforderungen für Komponenten von Halbleitergeräten.

Unterdrückung thermischer Verformung: Die Verwendung eines natürlichen Granitbetts und einer wassergekühlten Spindel hält die Temperaturschwankungen in der Bearbeitungszone innerhalb von ±0,5℃, wodurch Maßabweichungen durch thermische Verformung der Metallstangen während des Schleifens wirksam verhindert werden.

Erhebliche Optimierung der Kosteneffizienz

Geringere Spannkosten: Der Wegfall von Vorrichtungen wie Zentrierspitzen und Spannfuttern senkt die Spannkosten pro Stück um 60%.

Verlängerte Lebensdauer der Schleifscheibe: Der Schleifscheibenkopf mit Doppelträgerstruktur reduziert Vibrationen und verringert den Scheibenverbrauch um 35%.

Kontrolle der Fehlerrate: Ein automatisches Inspektionssystem überwacht die Bearbeitungsparameter in Echtzeit und reduziert die Fehlerrate von 2% auf unter 0,3%.

Industrielle Anwendungen des spitzenlosen Schleifens

Autoindustrie

Motor-Kurbelwellen: Das spitzenlose Einstechschleifen gewährleistet eine Koaxialität zwischen Haupt- und Pleuelstangenzapfen von ≤0,005 mm, mit einer jährlichen Verarbeitungskapazität von über 5 Millionen Stück.

Antriebswellen: Das Durchgangsschleifen erreicht eine Linearitätskontrolle von 0,02 mm und unterstützt die Hochgeschwindigkeitsanforderungen der neuen Energiefahrzeuge von 8000 U/min.

Hydraulische Ventilkörper: Das Planschleifen garantiert eine Ebenheit der Dichtfläche von ≤0,003 mm, wodurch die Leckageraten um 90% reduziert werden.

Luft- und Raumfahrt

Turboshafts: Diamantschleifscheiben und Niedertemperatur-Kühlsysteme erreichen eine Oberflächenqualität von Ra 0,1μm auf gehärteten, superharten HRC65-Legierungen.

Kraftstoff-Einspritzdüsen: Mikro-Öffnungen (Φ0,2mm) werden auf speziellen spitzenlosen Schleifmaschinen bearbeitet, die die Durchflussabweichung auf ±1% kontrollieren.

Medizinische Geräte

Biokompatible Materialien

Künstliche Gelenke: Mit spitzenlosem Schleifen wird die Sphärizität von Hüftköpfen aus Titanlegierung um 0,001 mm kontrolliert. ISO 13485 medizinische Standards.

Chirurgische Instrumente: Griffe aus rostfreiem Stahl, die mit feinkörnigen Rädern poliert wurden, erreichen eine Oberflächenrauheit der Güteklasse A und verringern das Risiko der Bakterienanhaftung.

Herausforderungen und Lösungen beim spitzenlosen Schleifen

Häufige Defekte und Grundursachen

Elliptizität Fehler: Ein zu großer Neigungswinkel des Führungsrads führt zu periodischem Rütteln des Werkstücks. Lösung: Optimieren Sie Winkel auf 1,5°-3°.

Oberflächenverbrennung: Die Ursache ist eine zu hohe Geschwindigkeit der Räder oder eine unzureichende Kühlung. Lösung: Vc ≤ 120 m/s kontrollieren und Hochdruckkühlsysteme einsetzen.

Maßliche Schwankung: Instabilität der Stütze aufgrund abgenutzter Stützplatten. Lösung: Ersetzen Sie Platten alle 2000 Stunden zu überprüfen und eine Online-Erkennungskompensation durchzuführen.

Intelligente Upgrade-Wege

AI-Parameter-Optimierung: Maschinelles Lernen analysiert historische Daten zur automatischen Anpassung Schleifscheibengeschwindigkeit, Vorschubgeschwindigkeitund andere Parameter. Unser Weldo Bearbeitungszentrum erreichte nach der Implementierung eine Verbesserung der Bearbeitungsstabilität um 40%.

Digitale Simulationstechnik: Die Konstruktion von virtuellen Schleifmaschinenmodellen ermöglicht die Vorab-Simulation von Bearbeitungsprozessen, wodurch sich die Produktionszyklen für Versuche um 70% verringern.

Adaptive Steuerung: Die Integration von Kraftsensoren mit Bildverarbeitungssystemen ermöglicht die Korrektur von Bearbeitungsabweichungen in Echtzeit und damit eine stabile Produktion auf Knopfdruck.

Zukünftige Trends im spitzenlosen Schleifverfahren

Technologischer Durchbruch Richtungen

Ultra-Hochgeschwindigkeits-Schleifen: Erzielung von linearen Schleifscheibengeschwindigkeiten von über 200 m/s, Verdreifachung des Materialabtrags, geeignet für schwer zu bearbeitende Werkstoffe wie Keramik und Hartmetalle.

Ultra-Präzisionsumformung: Direkte Bearbeitung nicht kreisförmiger Querschnitte (z. B. polygonale Wellen, elliptische Löcher) mittels Formschleifscheiben-Abrichttechnologie, um komplexe Anforderungen für Robotergelenke zu erfüllen.

Grüne Kühltechnologie: Entwicklung von Nanofluid-Kühlmitteln, die den Kühlmittelverbrauch um 90% senken und die Umweltbelastung minimieren.

Treiber der Marktnachfrage

Neue Energie-Fahrzeuge: Steigende Nachfrage nach Präzisionsbearbeitung von Komponenten wie Motorwellen und Untersetzungsgetrieben, wobei der Markt bis 2025 voraussichtlich 12 Milliarden Yuan erreichen wird.

5G-Kommunikation: Anforderungen an die Oberflächenebenheit von Ra ≤ 0,03μm für Kupferfolien in Hochfrequenzsubstraten treiben das spitzenlose Schleifen in Richtung Präzision im Mikrometerbereich.

Halbleiter-Ausrüstung: Wafer-Transportwellen erfordern Sauberkeit im Nanometerbereich, was die Entwicklung von ultra-reinen Schleifmaschinen vorantreibt.

Schlussfolgerung: Das spitzenlose Schleifverfahren - ein wichtiger Motor für die Präzisionsfertigung

Von der traditionellen Bearbeitung zur intelligenten Fabrik, spitzenloses Schleifen treibt die Fertigung durch seine Effizienz, Präzision und Flexibilität kontinuierlich auf ein höheres Niveau. Mit der zunehmenden Integration von Materialwissenschaft, künstlicher Intelligenz und grünen Technologien wird sich dieser klassische Prozess selbst revitalisieren und der globalen industriellen Modernisierung einen entscheidenden Impuls verleihen. Für die Hersteller ist die Beherrschung der spitzenlosen Schleiftechnologie der Schlüssel zur Steigerung der Wettbewerbsfähigkeit.