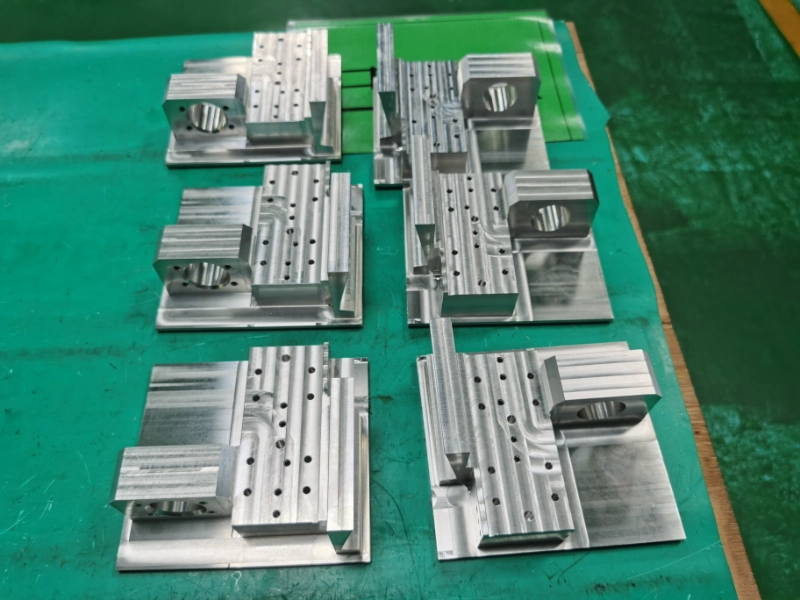

Auf dem Gebiet der Präzision Herstellung, CNC-Fräsen Teile sind Strukturkomponenten, die durch Abtragen von Material durch CNC-Fräsen Maschinen nach voreingestellten Programmen. Ihre Präzision und Zuverlässigkeit bestimmen unmittelbar die Leistung der Endprodukte. Von Kernkomponenten in der Luft- und Raumfahrt bis hin zu Mikrobauteilen in elektronischen Geräten sind präzisionsgefertigte Teile in allen Branchen allgegenwärtig. Dieser Artikel behandelt die gesamte CNC-Bearbeitung Verfahren, Werkstoffe, Präzision und industrielle Anwendungen mit dem Ziel, ihre wichtige Rolle in der modernen Fertigung hervorzuheben.

Der komplette Herstellungsprozess von CNC-Frästeilen

Die Präzisionsbearbeitung erfordert koordinierte mehrstufige Arbeitsgänge mit strenger Kontrolle bei jedem Schritt, um sicherzustellen, dass die Endprodukte den Konstruktionsspezifikationen entsprechen:

Entwurfsphase

Ingenieure verwenden CAD Software wie SolidWorks oder AutoCAD zur Erstellung 3D-Modelle oder 2D-Zeichnungenmit Anmerkungen zu kritischen Parametern, wie z. B. Außenabmessungen, Lochdurchmesser, Wandstärken, Oberflächenrauhigkeit (z. B. Ra 0,8-3,2μm), und Maßtoleranzen (z. B. ±0,005-±0,02 mm).

Programmierungsphase

CAD Modelle werden in CAM-Software wie Mastercam oder UG importiert. Die Bearbeitungsparameter werden auf der Grundlage der Material- und Gefügeeigenschaften festgelegt: Auswahl geeigneter Werkzeuge (z. B. Hochgeschwindigkeitsstahlfräser für Aluminiumlegierungen, Hartmetall-Kugelfräser für Titanlegierungen), Bestimmung Spindeldrehzahl (5000-20000 U/min), Vorschubgeschwindigkeit (30-200 mm/min) und Schnitttiefe (0,1-5 mm). Dieser Prozess erzeugt G- und M-Codes zur Steuerung der Werkzeugbewegungen und des Bewegungspfads der CNC-Fräsen Basis.

Spannen und Bearbeiten

Wählen Sie einen Schraubstock, eine spezielle Halterung oder eine Vakuum-Spannvorrichtung, um die Werkstück über die Fräsmaschinentisch je nach Größe und Form des Werkstücks. Verwenden Sie ein Werkzeugvoreinstellgerät, um die relative Position zwischen dem Werkzeug und dem Werkstück zu kalibrieren, um eine präzise X/Y/Z-Achse Ursprungspunkte. Nach dem Starten der Maschine wird die CNC-Spindel und Werkzeugkopf führen die Zerspanungsvorgänge automatisch entsprechend dem Programm aus. Eine Echtzeit-Überwachung des Zerspanungszustands ist erforderlich, um Maßungenauigkeiten aufgrund von Spanbildung oder Werkzeugverschleiß zu vermeiden.

Inspektion und Berichtigung

Nach Abschluss der Bearbeitung prüfen Sie die Abmessungen und die Oberflächenqualität des Teils mit Hilfe von Hilfsmitteln wie digitalen Bremssättel, Mikrometerund Koordinatenmessgeräte (CMMs). Werden Abweichungen festgestellt, so sind diese bis zur Konstruktions- oder Programmierphase zurückzuverfolgen. Passen Sie die Parameter an (tauschen Sie die Schneidwerkzeuge aus) und führen Sie eine erneute Bearbeitung durch, um einen geschlossenen Kreislauf von "Konstruktion - Bearbeitung - Prüfung - Korrektur" zu bilden, der sicherstellt, dass jedes Bauteil den Spezifikationen entspricht.

Materialkompatibilität für CNC-gefräste Teile

Die physikalischen Eigenschaften der verschiedenen Materialien wirken sich direkt auf CNC-Bearbeitung Effizienz und Qualität des Endprodukts. Es müssen maßgeschneiderte Bearbeitungsstrategien entwickelt werden:

Metallische Werkstoffe

Aluminiumlegierung (6061, 7075): Leichtes Gewicht, relativ weiche Textur, hervorragende Wärmeleitfähigkeit. Wird häufig in elektronischen 3C-Komponenten verwendet, z. B. Smartphone Rahmen und Kühlkörper für Laptops. Verwenden Sie bei der Bearbeitung Schaftfräser mit Durchmessern von 1-10 mm bei Spindeldrehzahlen von 3000-10000 U/min. Verwenden Sie Schneidflüssigkeit zur Kühlung, um den Werkzeugverschleiß zu minimieren und glatte Fräsflächen zu gewährleisten.

Rostfreier Stahl (304, 316): Äußerst korrosionsbeständig und hart, geeignet für CNC-gefräste Teile in medizinischen Geräten und chemischen Anlagen, z. B. Klingen für chirurgische Instrumente und Ventilkammern. Verwenden Sie Hartmetallwerkzeuge mit reduzierten Vorschubgeschwindigkeiten (30-80 mm/min). Verwenden Sie Hochdruck-Schneidflüssigkeit, um überschüssige Wärme abzuführen, um Maßabweichungen durch thermische Verformung zu vermeiden und die Lebensdauer der Werkzeuge zu verlängern.

Titan-Legierungen (TC4, TA15): Hohe Festigkeit und Hitzebeständigkeit machen diese Werkstoffe zum Kernstück von Luft- und Raumfahrtkomponenten wie Turbinenblätter und Flugzeugrahmen. Einsatz von 5-Achsen-CNC-Fräsmaschinen mit ultrafeinkörnigen Hartmetallwerkzeugen, die die Schnitttemperaturen unter 300°C halten, um Materialverhärtung zu vermeiden, die die Bearbeitungsgenauigkeit beeinträchtigt.

Nicht-metallische Materialien

Technische Kunststoffe (ABS, PC): Hervorragende Zähigkeit und niedrige Kosten, geeignet für Haushaltsgeräte und Kfz-Innenausstattung wie Armaturenbretthalterungen und Druckergehäuse. Werkzeuge aus Schnellarbeitsstahl reichen für die Bearbeitung bei Spindeldrehzahlen von 10.000-18.000 U/min aus. Verwenden Sie Druckluft zur Spanabfuhr, um das Anhaften von Spänen zu verhindern, das zu Oberflächenrauhigkeit führt.

Verbundwerkstoffe (Kohlefaser Verstärkte Kunststoffe, glasfaserverstärkte Kunststoffe): Hohe Festigkeit und Ermüdungsbeständigkeit, wird für Frästeile in High-End-Geräten wie Drohnenkörper und Rennsportkomponenten verwendet. Erfordert diamantbeschichtete Werkzeuge mit Vorschubgeschwindigkeiten mit 20-50 mm/min gesteuert. Verwenden Sie Luftkühlung anstelle von Kühlmittel, um Feuchtigkeitsaufnahme und Verformung zu verhindern und die strukturelle Integrität zu gewährleisten.

Oberflächengüte für CNC-Bearbeitungsteile

Wir bieten eine Vielzahl von Oberflächenbehandlungsoptionen für gefräste Teile an. Vor der Oberflächenbehandlung berücksichtigen wir den entsprechenden Bearbeitungsspielraum, um sicherzustellen, dass die Maßhaltigkeit der Teile nach der Behandlung den Kundenanforderungen entspricht. Nach der Behandlung messen unsere Fachleute mit Messuhren, Mikrometern, Schieblehren oder Koordinatenmessmaschinen schwer zu messende Löcher, Nuten und gekrümmte Oberflächen und erstellen einen umfassenden Prüfbericht. Nur Teile, die die Inspektion bestehen, werden verpackt und versandt. Klicken Sie auf um mehr über unsere gängigen Oberflächenbehandlungsmethoden zu erfahren.

Präzisionskontrolle für CNC-Fräsen Teile

Hohe Präzision ist der Kern der Wettbewerbsfähigkeit von Frästeilen und erfordert einen doppelten Ansatz bei der Auswahl der Ausrüstung und der Prozessoptimierung, um Fehler zu minimieren:

Auswahl der geeigneten CNC-Maschinen

Standard-3-Achsen-Fräsmaschinen eignen sich für einfache Strukturen wie ebene Flächen und gerade Nuten, mit einer Positioniergenauigkeit von ±0,01 mm. Für komplexe gekrümmte Oberflächen-wie z. B. Formhohlräume oder Laufräder-4-Achsen/5-Achsen-Bearbeitungszentren sind erforderlich. Diese bieten eine Positionierwiederholgenauigkeit von ±0,001 mm und sollten mit elektrischen Spindeln ausgestattet sein, um die Hochgeschwindigkeitsstabilität zu verbessern und vibrationsbedingte Präzisionsverluste zu minimieren.

Prozess-Optimierung: Minimierung von Bearbeitungsfehlern

Schichtweises Schneiden: Vermeiden Sie bei der Bearbeitung von tiefen Nuten oder dickwandigen Teilen übermäßige Tiefen in einem Durchgang, die Materialverluste verursachen. Wählen Sie einen Ansatz mit "mehreren kleinen Durchgängen" (z. B. 0,3-0,5 mm pro Durchgang), um Werkzeugverformungen und Maßabweichungen zu vermeiden.

Werkzeugkompensation: Konfigurieren Sie die "Werkzeugradiuskompensation" und die "Längenkompensation" im CNC-System, um Fehler durch Werkzeugverschleiß auszugleichen. Wenn sich zum Beispiel nach dem Fräsen von 100 CNC-gefertigten Teilen die Schneide eines Fräsers um 0,002 mm abnutzt, können die Kompensationsparameter angepasst werden, um sicherzustellen, dass die nachfolgenden Teile immer noch den Maßanforderungen entsprechen.

Inspektion in Echtzeit: Einige High-End-Anlagen sind mit Messtastersystemen ausgestattet, die während der Bearbeitung automatisch kritische Abmessungen (z. B. Lochdurchmesser, Wandstärke) messen. Wenn das System Abweichungen feststellt, passt es die Parameter dynamisch an, ohne dass manuelle Eingriffe oder Stillstandszeiten erforderlich sind, was die Konsistenz der Teile in der Serienproduktion verbessert.

Industrieanwendungen von CNC-Frästeilen

CNC-gefräste Teile, die sich durch hohe Präzision und Flexibilität auszeichnen, werden in vielen Branchen eingesetzt und treiben die Modernisierung der Komponentenfertigung in anderen Branchen voran:

Automobilherstellung

Motorblöcke und Zylinderköpfe sind typische gefräste Bauteile, die mehrere hochpräzise Öl- und Wasserkanäle erfordern (Lochtoleranz ±0,02 mm). Die Massenproduktion wird erreicht durch CNC-Hochgeschwindigkeits-Horizontal-Bearbeitungszentrenmit einzelnen Maschinen, die täglich 50-100 Teile bearbeiten können. Rahmen für Akkupakete für neue Energiefahrzeuge (hochpräzise Bauteile aus Aluminiumlegierungen) erfordern das Fräsen dünnwandiger Strukturen (Wandstärke 1,5-2 mm). Durch ihr geringes Gewicht und die niedrige Schnittgeschwindigkeit gewährleisten sie die Dichtigkeit und Sicherheit von Batterieanlagen.

Elektronik & 3C

Mobil Telefon-MittelteilrahmenTablettenhüllen usw. mit kleinen Abmessungen (Breite 5-10 mm) und dichten Lochmustern. Erforderlich sind Mikrofräser mit Durchmessern von 0,5-2 mm, die mit Hochgeschwindigkeitsspindeln bei 15.000-20.000 U/min bearbeitet werden. Die Oberflächenrauhigkeit muss innerhalb von Ra 0,8μm liegen, um die ästhetische Qualität zu gewährleisten. Mikrokavitäten in Chipträgern (Tiefe 0,1-0,5 mm) erfordern Mikrofräsbearbeitungen mit einer Positioniergenauigkeit von ±0,003 mm, um eine Beschädigung der Chipmontagefläche zu vermeiden.

Medizinische Geräte

Künstliche Gelenke (CNC-gefräste Teile aus Titanlegierung) erfordern das Fräsen von ergonomisch gekrümmten Oberflächen mit einer Oberflächenrauheit von Ra 0,4μm, um die Gewebereibung zu minimieren. Chirurgische Scherenblätter (CNC-Teile aus rostfreiem Stahl) verlangen Toleranzen von ±0,005 mm an der Klingenkante ohne Grat, um Gewebeschäden während des Eingriffs zu vermeiden. Der gesamte Herstellungsprozess muss den medizinischen GMP-Standards entsprechen, um die Oberflächengüte und Biokompatibilität der gefrästen Komponenten zu gewährleisten.

Kostenkontrolle für CNC-Frästeile: Gleichgewicht zwischen Präzision und Effizienz

Unter der Prämisse der Qualitätssicherung ist eine rationelle Kostenkontrolle von zentraler Bedeutung für CNC-Fräsen Produktion:

Optimierung der Bearbeitungsparameter

Spindeldrehzahl einstellen und Vorschubgeschwindigkeit je nach Material und Struktur des Werkstücks, um die individuelle Bearbeitungszeit zu reduzieren, ohne die Präzision zu beeinträchtigen. Bei der Bearbeitung von Aluminiumlegierungen zum Beispiel kann die Spindeldrehzahl von 8000 U/min auf 12000 U/min erhöht werden. Vorschubgeschwindigkeit von 50 mm/min auf 80 mm/min kann die Verarbeitungseffizienz um 30% steigern und die Stückkosten senken.

Werkzeug-Management: Kosten für Verbrauchsmaterial reduzieren

Wählen Sie kostengünstige Werkzeuge für unterschiedliche Bearbeitungsanforderungen: Verwenden Sie Werkzeuge aus Schnellarbeitsstahl für Standard-Kunststoffteile und Hartmetallwerkzeuge für Hartmetalle. Verlängern Sie die Lebensdauer der Werkzeuge durch optimierte Schnittparameter. Ein Hartmetallfräser, der 500 Teile aus rostfreiem Stahl bearbeitet, kann bei verbesserter Kühlung 600 Stück erreichen, was die Häufigkeit des Austauschs reduziert.

Massenproduktion

Bei Teilen mit gleichbleibender Nachfrage sollten Sie eine Serienfertigung einführen, um die Rüstzyklen und die Zeit für die Fehlersuche an der Maschine zu reduzieren. So konnte beispielsweise ein Elektronikhersteller die Einrichtzeit für ein Einzelteil von 5 auf 2 Minuten reduzieren, indem er Präzisionskomponenten für Mobiltelefonrahmen in Serie fertigte und so die Fixkosten um 40% senkte.

Zusammenfassung der CNC-Frästeile

CNC-gefräste Teile, die sich durch hohe Präzision, Flexibilität und breite Anpassungsfähigkeit auszeichnen, dienen als Kernkomponenten in der Luft- und Raumfahrt-, Automobil-, Elektronik- und Medizinindustrie. Von der Parametereingabe bei der Konstruktion über die Präzisionssteuerung bei der Bearbeitung bis hin zur branchenspezifischen Anwendungsanpassung muss jeder Schritt auf die Leistungsanforderungen des Teils und die Betriebsumgebung abgestimmt werden. Da sich die Fertigung in Richtung "Hochpräzision, Kundenanpassung und Nachhaltigkeit" entwickelt, müssen CNC-Fräsen wird die Verarbeitungstechniken weiter optimieren, Qualität und Effizienz steigern, die Modernisierung der Produktion in allen Branchen stärker unterstützen und weiterhin eine zentrale Rolle im modernen industriellen Ökosystem spielen.

Wenn Sie ein CNC-gefrästes Teil haben, für das ein Prototyping erforderlich ist, nehmen Sie bitte Kontakt mit uns auf. WELDO um Preise für Ihr Design zu erhalten und Prototyping. Wir erstellen Ihnen schnell ein Angebot, das auf Ihrem Material und der Komplexität des Prozesses basiert.