Meulage interne

Nos services de rectification interne de précision offrent une précision de qualité IT5 (±0,001 mm) et une finition de surface Ra 0,2μm pour les composants critiques des industries aérospatiale, automobile et médicale. Contactez-nous dès maintenant pour des solutions d'usinage personnalisées et recevez un devis détaillé dans les 24 heures.

Qu'est-ce que le broyage interne ?

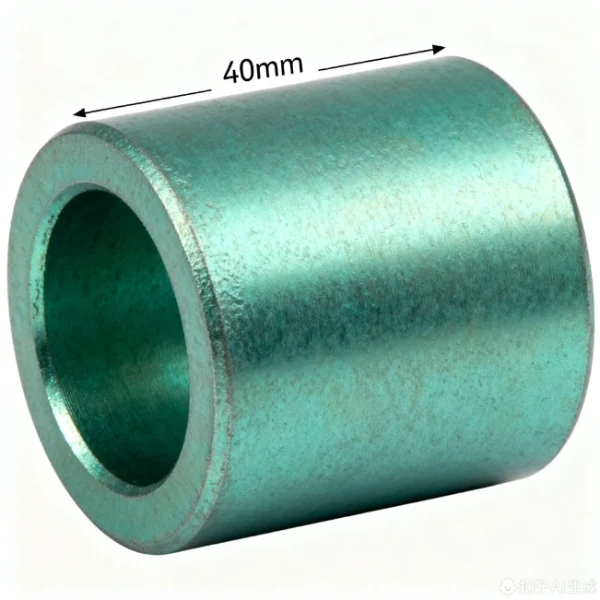

La rectification interne est un processus composite qui couvre simultanément la finition des alésages internes (cercles intérieurs) et des surfaces cylindriques extérieures. En intégrant des meules spécialisées à des systèmes de contrôle de haute précision, elle permet un contrôle dimensionnel simultané des caractéristiques internes et externes des arbres, des manchons, des surfaces d'accouplement et d'autres composants similaires. Cette technologie trouve de nombreuses applications dans des secteurs tels que les composants hydrauliques, les systèmes de transmission, les instruments de précision et les équipements énergétiques.

Matériaux adaptés à la rectification interne

Nos services de rectification interne répondent aux exigences d'usinage de précision de plus de 80 types de matériaux métalliques et non métalliques, englobant diverses substances telles que les alliages à haute dureté, les céramiques fragiles, les métaux non ferreux légers et les plastiques techniques. Nous concevons des solutions optimales pour les matériaux et les processus d'usinage en fonction des exigences fonctionnelles de votre pièce (par exemple, résistance à l'usure, résistance à la corrosion), de l'environnement de fonctionnement (par exemple, haute température, haute pression, milieux corrosifs), des objectifs de contrôle des coûts et des spécifications de qualité de la surface (par exemple, rugosité de la surface, précision de l'arrondi).

Matériau métallique :

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

Matière plastique :

PC

Thermoplastique haute performance présentant une grande ténacité (résilience à basse température) et une grande rigidité, idéal pour l'usinage de précision à commande numérique (découpe, perçage). Plus léger que l'acrylique, il offre une forte résistance au fluage et une isolation haute fréquence, convenant aux composants isolés et résistants aux contraintes. Respectueux de l'environnement grâce au recyclage par fusion, il est utilisé dans les boîtiers électroniques, les supports de spectromètre et les dissipateurs thermiques.

Couleur : blanc ou noir.

Les types : PC général usinable/retardateur de flamme/renforcé/mélangé.

Finition de la surface : Polissage, durcissement, pulvérisation, gravure au laser, galvanisation, estampage à chaud.

Délai de livraison : 1-5 jours.

POM

Haute résistance à la traction et faible coefficient de frottement, excellente stabilité dimensionnelle, facilité d'usinage, peut remplacer le métal comme matière première pour les composants résistants à l'usure tels que les engrenages et les roulements, largement utilisés dans l'industrie automobile, les machines industrielles, les outils médicaux, etc.

Couleur blanc, noir, bleu, jaune, etc.

Les types : POM-H, POM-C.

Finition de la surface : Polissage, sablage, polissage chimique, polissage au laser, anodisation/peinture.

Délai de livraison : 1-5 jours.

PA

Le PA (polyamide, nylon) présente une résistance à la traction comprise entre 62 et 85 MPa, un faible coefficient de frottement et une excellente résistance à la chaleur. Principalement utilisé dans les composants structurels à forte charge tels que les engrenages et les roulements, il facilite la fabrication de pièces automobiles, de produits électroniques grand public et de composants de machines industrielles.

Couleur : Coloré.

Les types : PA6, PA66, PA6T, PA9T.

Finition de la surface :Broyage mécanique, attaque acide/alcaline, technologie de l'hydrolyse, revêtement.

Délai de livraison : 1-5 jours.

PEEK

Le PEEK (polyétheréthercétone) est un plastique technique semi-cristallin qui se caractérise par une grande résistance, un point de fusion élevé et un faible coefficient de frottement. Il offre une excellente résistance chimique et convient aux composants structurels de l'aérospatiale, aux pièces à haute température et aux dispositifs médicaux tels que les endoscopes et les poignées.

Couleur : Beige, noir.

Les types : CF-PEEK, GF-PEEK, PEEK avec des charges de noir de carbone/céramique/PTFE/graphite.

Finition de la surface :Sablage, polissage, revêtement métallique, revêtement polymère.

Délai de livraison : 1-5 jours.

Finitions de surface pour la rectification intérieure

Tout d'abord, les processus de rectification interne et externe permettent d'obtenir des dimensions et des formes extrêmement précises pour les composants. Ensuite, les technologies de finition de surface améliorent leur résistance à l'usure et à la corrosion, ce qui permet d'obtenir une combinaison de haute précision et de haute performance.

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir. Elle convient aux métaux tels que l'aluminium, le magnésium et le titane.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Électropolissage

Élimine les protubérances microscopiques des surfaces métalliques par dissolution anodique électrochimique, créant une surface lisse et dense, exempte de contraintes résiduelles et hautement résistante à la corrosion. Capable de traiter des métaux complexes et des matériaux conducteurs.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, ce procédé améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacités de meulage interne

| Grade de précision | Conforme à la norme GB/T 1800.1-2009, y compris la qualité de précision (IT5-IT7), la qualité de précision moyenne (IT8-IT10) et la qualité grossière (IT11-IT13). |

|---|---|

| Rondeur | ≤0.001mm (précision), ≤0.005mm (précision moyenne) |

| Cylindricité | ≤0,002mm/m (qualité de précision) |

| Rugosité de surface | Ra 0,025μm (meulage miroir) ~ Ra 3,2μm (meulage grossier) |

| Diamètre d'usinage maximal | ≤500mm (externe) / ≤300mm (interne) |

| Longueur maximale d'usinage | ≤2000mm |

| Diamètre minimal d'usinage | ≥0,5mm (externe) / ≥2mm (interne) |

| Cycle de livraison moyen | 5-7 jours pour les pièces de précision, 3-5 jours pour les pièces ordinaires |

| Indice de capacité de traitement | CPK≥1.33 (dimensions de la clé) |

Guide de la rectification interne

Recommandations pour le choix des meules

| Matériau de la pièce | Abrasif recommandé | Caractéristiques |

|---|---|---|

| Acier au carbone, acier allié | Corindon blanc | Dureté élevée, faible dégagement de chaleur, adapté au meulage de précision |

| Acier inoxydable/alliage de titane | Nitrure de bore cubique | Bonne stabilité thermique, résistance à l'usure 100 fois supérieure à celle du corindon. |

| Alliage d'aluminium/laiton | Carbure de silicium vert | Haute acuité, évite le colmatage des copeaux |

| Céramique/verre | Diamant | Abrasif super dur, adapté aux matériaux durs et cassants |

|

Meulage grossier (Ra 1,6-3,2μm) : granulométrie 24#-60#, meule douce (G-J) Rectification de précision (Ra 0,4-0,8μm) : Meule 80#-120#, grain moyen (K-M) Meulage de très haute précision (Ra≤0,2μm) : Taille de grain 150#-240#, meule de qualité dure (N-P) |

||

Paramètres de traitement pour les matériaux courants des pièces à usiner

| Matériau | Vitesse de la meule (m/s) | Vitesse d'avance (mm/min) | Profondeur de ponçage (mm) | Méthode de refroidissement |

|---|---|---|---|---|

| 45# acier | 30 - 35 | 100 - 150 | 0.05 - 0.1 | Pulvérisation d'émulsion à haute pression |

| Acier inoxydable 304 | 25 - 30 | 80 - 120 | 0.03 - 0.08 | Extrême - fluide de coupe sous pression + refroidissement interne |

| Alliage d'aluminium 7075 | 20 - 25 | 150 - 200 | 0.1 - 0.2 | Refroidissement par pulvérisation de kérosène |

| Matériau non métallique | Type de meule | Vitesse d'avance (mm/min) | Objectif de rugosité de surface |

|---|---|---|---|

| POM | Meule en résine à pores atmosphériques | 60 - 100 | Ra 0.8μm |

| PEEK | Meule CBN | 40 - 60 | Ra 0.4μm |

| GFRP | Meule en silicium carbonisé | 80 - 120 | Ra 1.6μm |

Avantages de la rectification interne

Usinage de haute précision

La rectification interne et externe permet d'atteindre des précisions dimensionnelles de ±0,001 mm et des tolérances de circularité ≤0,0005 mm, ce qui en fait la solution idéale pour les composants soumis à des exigences géométriques et dimensionnelles strictes, tels que les arbres de moteurs aérospatiaux et les noyaux de vannes hydrauliques.Qualité de surface supérieure

Grâce à des processus de rectification de précision, la rugosité de surface peut atteindre moins de Ra0,04μm, la rectification d'ultra-précision permettant d'obtenir des finitions de type miroir aussi fines que Ra0,01μm. Cela permet de répondre aux normes exigeantes pour les composants optiques, les cavités de moules et d'autres applications de haute qualité de surface.Large compatibilité des matériaux

Le processus prend en charge une large gamme de matériaux, y compris les métaux (par exemple, l'acier inoxydable, les alliages de titane, l'acier trempé), les non-métaux (par exemple, les céramiques, le verre, les plastiques techniques), et les matériaux composites, couvrant les propriétés dures, fragiles et molles.Haute efficacité

Les rectifieuses intérieures et extérieures CNC permettent un usinage continu et stable. Associées à des technologies de rectification à grande vitesse (par exemple, les meules CBN), elles augmentent considérablement la productivité et réduisent les temps de cycle.Flexibilité des processus

La méthode intègre le meulage d'ébauche, de semi-finition, de finition et d'ultrafinition en une seule installation. Les paramètres de rectification (par exemple, la vitesse d'avance, la vitesse de la meule) peuvent être ajustés de manière flexible pour s'adapter aux différentes tailles de lots et à la complexité des pièces.

Domaines d'application de la rectification intérieure

1.Aérospatiale

Composants typiques: Arbres de turbines, aubes de moteurs, jambes de train d'atterrissage, arbres de précision des systèmes de navigation.

Exigences: Résiste à des températures, des pressions et des vitesses de rotation élevées, exigeant une résistance exceptionnelle du matériau, une résistance à l'usure et une précision dimensionnelle.

2.Fabrication automobile

Composants typiques: Vilebrequins, arbres à cames, engrenages de transmission, blocs cylindriques hydrauliques, coussinets de système de direction.

Exigences: La production en grande quantité permet d'équilibrer l'efficacité et la qualité de la surface afin de garantir la durabilité et la fiabilité.

3. fabrication de moules et de matrices

Composants typiques: Noyaux/empreintes de moules en plastique, poteaux de guidage des matrices d'emboutissage, alésages de moules de coulée sous pression.

Exigences: Exige une grande précision et une faible rugosité de surface afin de réduire l'usure des moules et d'améliorer la qualité du formage des produits.

4. dispositifs médicaux

Composants typiques: Articulations artificielles (hanche/genou), instruments chirurgicaux (forets, fraises), alésages d'implants.

Exigences: Doit répondre à des normes de biocompatibilité, de résistance à la corrosion et d'ultra-précision pour garantir la sécurité et la longévité.