Usinage par électroérosion à fil lent

Faites l'expérience d'une précision inégalée avec notre usinage par électroérosion à fil lent, parfait pour les conceptions complexes et les tolérances serrées qui exigent l'excellence. Contactez-nous dès maintenant pour obtenir un devis personnalisé et améliorer la précision et la qualité de votre projet !

Qu'est-ce que l'usinage par électroérosion à fil lent ?

Le principe de l'usinage par électroérosion à fil lent implique qu'un fil électrode atteigne des températures instantanées supérieures à 6000°C sous l'effet d'une alimentation électrique pulsée, provoquant une érosion localisée de la pièce sous l'effet d'une forte chaleur.Le fil électrode de nos machines d'électroérosion à fil lent Weldo est typiquement un fil de cuivre ou un fil enrobé. Selon nos techniciens, le diamètre du fil varie entre 0,05 et 0,3 millimètre environ. Le fil se déplace à une vitesse lente de quelques millimètres par seconde, ce qui garantit la stabilité pendant l'usinage de la pièce et réduit les erreurs de traitement.

Matériau pour l'usinage par électroérosion à fil lent

L'électroérosion à fil lent (EDM) est principalement utilisée pour l'usinage de matériaux conducteurs, en particulier ceux qui sont durs, cassants ou difficiles à usiner avec des outils de coupe conventionnels. Voici les principaux types de matériaux adaptés à l'électroérosion à fil lent :

Matériau :

Aluminium

L'aluminium est le composant le plus couramment utilisé pour l'usinage de précision. Il a une faible densité, une texture dure et un matériau souple. Grâce à sa résistance à la corrosion, il est largement utilisé dans l'aérospatiale, les os bioniques et la fabrication de pièces automobiles.

Couleur : Argent.

Les types : Aluminium 6061、7075、2024、5052、6063 et MIC-6.

Finition de la surface : Polissage, brossage, sablage, chromage, anodisation, galvanisation, revêtement par poudre, gravure au laser.

Délai de livraison : 1-5 jours.

Acier inoxydable

L'acier inoxydable offre une forte résistance à la corrosion et une surface lisse et facile à nettoyer. Il est principalement utilisé dans les équipements de cuisine, les appareils médicaux, les matériaux de construction et le bâtiment, ainsi que dans les pièces automobiles.

Couleur : Argent.

Les types : Stainless steel 304/316/201/202/430/444/410/420/440c/2205/2507/17-4ph/17-7ph.

Finition de la surface : Polissage, brossage, sablage, galvanoplastie, pulvérisation, PVD (Physical Vapor Deposition), passivation, décapage, coloration.

Délai de livraison 2 à 5 jours.

Cuivre

Possède une conductivité électrique, une ductilité à la traction et des propriétés antimicrobiennes. Il est principalement utilisé pour la fabrication d'objets d'artisanat, d'articles de décoration et d'équipements médicaux.

Couleur Orange, jaune.

Les types : copper H59/H62/Hpb59-1/C36000/HAI77-2/HSN62-1/HPb/HMn/HAl/HSn/HNi.

Finition de la surface : Passivation, galvanisation, placage chimique, grenaillage, sablage, traitement chimique du film, polissage, nettoyage brillant.

Délai de livraison : 1-5 jours.

Bronze

Le bronze est un alliage de cuivre et d'étain (possiblement avec du plomb, du zinc et du phosphore), point de fusion bas (800-900°C) et excellente fluidité, ainsi que résistance à la corrosion. Le bronze à faible teneur en étain présente une teinte jaune d'or, tandis que le bronze à haute teneur en étain apparaît blanc grisâtre ou gris argenté. Il est principalement utilisé dans la fabrication mécanique pour les sculptures, les roulements, les engrenages, les vannes, ainsi que dans les composants d'ingénierie marine tels que les hélices, ainsi que dans les composants d'ingénierie marine tels que les raccords de coque et les pompes à eau.

Couleur : or/brun.

Les types : Bronze d'étain, bronze d'aluminium, bronze de béryllium, bronze de silicium, bronze de manganèse.

Finition de la surface : Sablage, polissage, moletage, meulage, passivation, revêtement chimique, coloration par imprégnation, coloration au pinceau/à la bombe, galvanisation, anodisation, revêtement par poudre, brossage.

Délai de livraison : 1-5 jours.

Acier

Fer allié au carbone (généralement 0,1%-1,7%) et à d'autres éléments d'alliage (tels que le chrome, le nickel, le manganèse, etc.). En ajustant la composition et les processus de traitement thermique, il est possible d'obtenir diverses propriétés, notamment une résistance élevée, une grande ténacité, une résistance à l'usure et une résistance à la corrosion. Il convient à la production de composants tels que les boulons, les arbres, les engrenages, les forets, les fraises et les outils de tournage, et est également fréquemment utilisé dans la fabrication de soupapes de moteur et d'aubes de turbine.

Couleur : Argent .

Les types : Steel S20C,S45C,S50C,SK85,SK95,40Cr,4140,4130,H13,D2,W1,A2,D2,M2,SKD11,ASP-23,S136.

Finition de la surface :Sablage, finition miroir, revêtement PVD, finition brossée, revêtement par pulvérisation, galvanoplastie.

Délai de livraison : 1-5 jours

Magnésium

Le magnésium a une densité d'environ deux tiers de celle de l'aluminium et d'un quart de celle de l'acier. Sa faible dureté se traduit par un effort de coupe minimal et une usure réduite de l'outil. Avec une conductivité thermique supérieure à celle de l'aluminium, il permet d'économiser du temps d'usinage CNC et des matériaux. Son rapport résistance/poids est supérieur à celui des alliages d'aluminium et de l'acier, tandis que sa capacité d'amortissement est 1,5 fois supérieure à celle de l'aluminium, ce qui permet d'absorber efficacement les vibrations et le bruit. Ces propriétés en font un matériau idéal pour les industries aérospatiale, automobile et électronique.

Couleur : Argent.

Les types : Magnesium alloy AZ91D/AM60B/AM50A/AS41B/ZK60/MB8/AZ31/WE43/ZE41/LA141/LZ91.

Finition de la surface : Revêtement par conversion chimique, anodisation, nickelage, galvanoplastie, revêtement composite, peinture par pulvérisation, revêtement par poudre, revêtement par électrophorèse.

Délai de livraison : 1-5 jours.

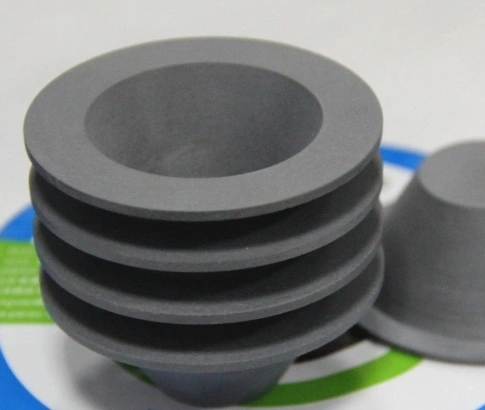

Graphite

La conductivité du graphite est utilisée pour le moulage de précision afin d'éviter la pollution par la poussière causée par l'usinage. Il est principalement utilisé pour la fabrication d'électrodes et de moules EDM.

Couleur : Noir.

Finition de la surface : Découpage mécanique, décapage, traitement électrolytique, revêtement, polissage, renforcement de la surface par électroérosion.

Délai de livraison : 3-5 jours

Pièce en céramique conductrice

Les céramiques conductrices sont utilisées dans l'aérospatiale et dans d'autres domaines en raison de leur grande dureté, de leur fragilité et de leur excellente stabilité chimique, mais elles sont difficiles à traiter. L'utilisation de la décharge pulsée pour générer des températures élevées (environ 10 000 °C) afin de faire fondre partiellement la céramique permet un traitement sans contact, évitant la concentration de contraintes et les fissures causées par le traitement mécanique.

Type : Céramiques conductrices oxydes/non-oxydes, céramiques conductrices composites

Couleur : blanc, or, rose, noir, etc.

Délai de livraison : 3-5 jours

Finition de surface d'une pièce usinée par électroérosion à fil lent

Pour les accessoires traités par Slow wire EDM, les options de traitement de surface comprennent le traitement mécanique, chimique, le revêtement, le polissage et le renforcement de la surface par EDM. Les options spécifiques et les points de fonctionnement sont les suivants :

Finition usinée

Le prototype traité par la machine-outil conserve des traces d'usinage de l'outil.

Anodisation

L'anodisation améliore la résistance à la corrosion et à l'usure des métaux et permet de les colorer et de les recouvrir. Elle convient aux métaux tels que l'aluminium, le magnésium et le titane.

Polonais

Le polissage améliore la finition de la surface et l'attrait esthétique. Il convient aux matériaux tels que les métaux, les céramiques, les plastiques et le PMMA.

Sablage

Le sablage consiste à propulser un matériau abrasif à haute pression ou mécaniquement sur une pièce afin d'obtenir une finition propre, rugueuse et mate.

Finition brossée

La finition brossée crée un motif texturé sur les surfaces métalliques, ce qui renforce l'attrait esthétique. Convient à l'aluminium, au cuivre, à l'acier inoxydable et à d'autres matériaux.

Revêtement en poudre

Le revêtement en poudre est appliqué à la surface de la pièce par adhésion électrostatique, puis durci à haute température pour former un revêtement dense, améliorant la résistance à la corrosion des surfaces métalliques et plastiques.

Finition par galvanoplastie

Le placage métallique est déposé sur les surfaces des matériaux par des procédés électrolytiques afin d'améliorer la résistance à la corrosion et à l'usure. Cette technique convient aux métaux et à certains plastiques.

Oxydation noire

Un revêtement d'oxyde noir est formé sur les surfaces métalliques par oxydation chimique, offrant un faible coût, un processus simple et une réduction de la réflexion de la lumière.

Électropolissage

Élimine les protubérances microscopiques des surfaces métalliques par dissolution anodique électrochimique, créant une surface lisse et dense, exempte de contraintes résiduelles et hautement résistante à la corrosion. Capable de traiter des métaux complexes et des matériaux conducteurs.

Alodine

Forme un revêtement protecteur sur les surfaces par conversion chimique, améliorant la résistance à la corrosion et l'adhérence. Respectueux de l'environnement et doté d'une excellente conductivité, il convient aux alliages d'aluminium et de magnésium.

Traitement thermique

En modifiant la microstructure interne des matériaux métalliques par chauffage, ce procédé améliore la dureté, la solidité, la ténacité et la résistance à l'usure. Il convient aux métaux tels que l'acier, les alliages d'aluminium, les alliages de cuivre et les alliages de titane.

Capacité d'usinage par électroérosion à fil lent

| Précision de l'usinage | ±0,001~0,005mm |

| Rugosité de surface | Ra 0,1~0,8μm |

| Contrôle de la précision | Environnement à température constante de 20±0,5°C, compensation de la déformation thermique ≤±1μm. |

| Inspection du premier article | Mesure à trois coordonnées CPK≥1,67, dimension de la clé CPK≥2,0 |

| Traitement bifilaire | Coupe grossière 0,25 mm + coupe de précision 0,1 mm commutation automatique |

Guide d'usinage par électroérosion à fil lent

| Équipement d'extinction d'incendie | Deux extincteurs à poudre ABC de 4 kg installés à moins de 30 mètres de la zone de traitement. |

| Traitement des gaz d'échappement | L'aspiration locale (volume d'air ≥800m³/h) est activée pendant le traitement du fil de laiton, et le filtre à charbon actif est remplacé toutes les 150 heures. |

| Système de mise à la terre | Le système triphasé TN-S à cinq fils est adopté, la résistance de la mise à la terre est ≤4Ω, vérifiée mensuellement à l'aide d'un testeur de résistance. |

| Protection contre les surcharges | Circuit principal configuré avec un dispositif à courant résiduel de 30mA, temps de réponse <0.1s |

| Installation du fil d'électrode | Gants isolants (résistance à la tension 1000V), lunettes de protection |

| Maintenance des équipements | Chaussures de sécurité antichoc (pointe en acier, résistance à l'impact de 200J) |

| Élimination des défauts communs | Masque anti-poussière (niveau KN95), vêtements antistatiques |

| Anomalie de précision d'usinage | Écart de dimension >0,005 mm, utiliser de l'éthanol anhydre pour nettoyer la règle optique, et recalibrer l'origine. |

| Traits de surface (direction de l'axe Z) | Usure du guide-fil (battement radial) >0,01mm), remplacer le guide-fil (remplacement recommandé toutes les 500 heures). |

| Surcoupe d'angle | Réglage du gain du servo trop élevé, réduire le gain de l'axe X/Y à 80%, activer la décélération en virage. |

| Défauts liés au fil de l'électrode | Rupture fréquente du fil |

| Rupture fréquente des fils | Vérifier la fluctuation de la tension (plage admissible ±0,5 N), remplacer le capteur de tension (précision ±0,1 N). |

| Défaillance de l'enfilage automatique des fils | Nettoyer le chemin d'enfilage du fil (pression d'air comprimé 0,4MPa), vérifier la cohérence du diamètre du fil d'électrode (écart ≤0,002mm). |

Avantages de l'usinage par électroérosion à fil lent

Ultra-haute précision : Précision de positionnement ±0,001~0,005mm, rugosité de surface Ra 0,1~0,8μm, pas de polissage secondaire nécessaire.

Large adaptabilité des matériaux : Capable d'usiner des matériaux difficiles à couper tels que le carbure cémenté (HRC65+) et les alliages de titane, zone affectée thermiquement ≤10μm.

Stabilité supérieure : Avancement unidirectionnel du fil (0,001-0,25 m/s) + fil-électrode à usage unique, constance de traitement CPK ≥ 1,67

Intégration élevée du processus : Commutation automatique à deux fils (efficacité du fil grossier 80 mm²/min + précision du fil fin améliorée de 10x)

Application de l'usinage par électroérosion à fil lent

Aéronautique : Moules d'aubes de moteur (alliage de titane TC4, erreur de contour ≤ 0,003 mm)

Médical : Moules pour articulations artificielles (alliage cobalt-chrome, rugosité de surface Ra 0,3μm).

Semi-conducteurs : Moules pour l'emballage de puces (largeur minimale de la rainure 0,05 mm, erreur de perpendicularité ≤0,001 mm/m)

Automobile haut de gamme : Moules pour engrenages de transmission (alliage d'aluminium 7075, stabilité dimensionnelle ≤0.002mm)