Características y estrategias de selección de piezas de aluminio mecanizadas por CNC

Piezas de aluminio mecanizadas por CNC se han convertido en un material habitual en la fabricación de precisión CNC por su elevada relación resistencia-peso, su resistencia a la corrosión y su excelente mecanizabilidad. Al seleccionar materiales para componentes de precisión personalizados, debemos seguir una lógica de "adecuación entre rendimiento y aplicación", equilibrando tres factores clave: resistencia, coste y dificultad de mecanizado (Mecanizado CNC precisión).

Comparación del rendimiento de las principales aleaciones

Parámetros clave de tres aleaciones típicas (ASTM B221 estándar) se muestran en la tabla siguiente:

| Tipo de aleación | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Maquinabilidad | Principales campos de aplicación |

| 6061-T6 | 290 | 2.70 | Excelente | Automoción, Ingeniería general |

| 7075-T6 | 572 | 2.81 | Medio | Componentes estructurales aeroespaciales |

| 2024 | 470 | 2.78 | Bien | Conectores de alta resistencia |

Tres factores clave para la selección de materiales:

1. Prioridad de resistencia: Las aplicaciones aeroespaciales requieren 7075-T6de 572 MPa;

2. Control de costes: El aluminio reciclado reduce los costes de las materias primas 30%, adecuado para componentes ligeros de automoción;

3. Eficiencia de mecanizado: 6061 ofrece una maquinabilidad superior a la del 7075, minimizando el desgaste de la herramienta y el tiempo de procesamiento.

Los ingenieros deben dar prioridad a las aleaciones resistentes a la corrosión para entornos marinos y aprovechar la estabilidad de mecanizado del 6061 para componentes de alta precisión, logrando el equilibrio óptimo entre rendimiento del material y costes de fabricación.

Mecanizado CNC de Piezas de Aluminio: Procesos e Innovación Tecnológica

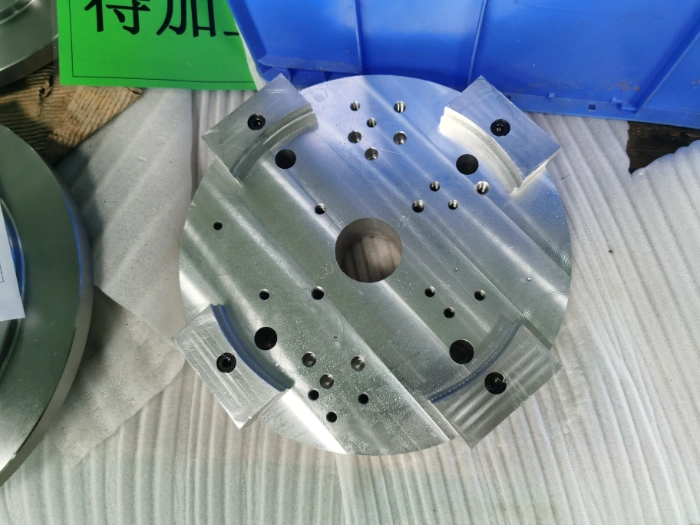

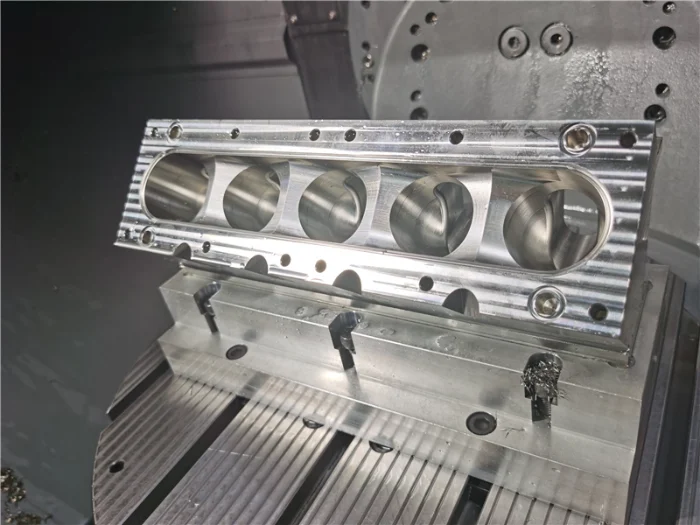

El mecanizado CNC de piezas de aluminio y la innovación tecnológica están experimentando una profunda transformación centrada en el marco tridimensional de "Precisión-Eficiencia-Inteligencia". En la dimensión de mejora de la precisión, Mecanizado en 5 ejes consigue el conformado integrado de superficies complejas mediante el movimiento coordinado de los ejes lineales X, Y, Z y los ejes giratorios A, B. Su precisión de posicionamiento de ±0,003 mm y la capacidad de rotación continua de 360° del eje C reducen los errores de sujeción en 70% en comparación con el mecanizado tradicional de tres ejes (precisión de ±0,01 mm). Llevando el mecanizado aeroespacial 7075 aleación de aluminio como ejemplo, el equipo de cinco ejes puede completar complejas estructuras de cavidades internas en una sola configuración, cumpliendo los requisitos de tolerancia de ±0,005 mm. Cuando están equipados con un husillo de alta velocidad de 24.000 rpm y herramientas PCD, los centros de mecanizado consiguen un acabado superficial de espejo con una rugosidad Ra de 0,2μm, al tiempo que aumentan la eficiencia de corte en 40% en comparación con los equipos de tres ejes.

Comparación técnica: En comparación con los equipos tradicionales de tres ejes (precisión de ±0,01 mm, husillo de 8000 rpm), el centro de mecanizado de cinco ejes (precisión de posicionamiento de ±0,003 mm, husillo de 24000 rpm) ofrece una precisión 70% mayor, una eficiencia 40%-50% mayor y un número 60% menor de operaciones de sujeción al mecanizar superficies complejas de aluminio.

Mecanizado CNC de componentes de aluminio: Aplicaciones y casos prácticos

Aprovechando ventajas como la ligereza del material, la alta precisión del mecanizado y la gran adaptabilidad de los procesos, los componentes de aluminio mecanizados por CNC destacan en sectores críticos como el aeroespacial, los vehículos de nuevas energías y la electrónica de consumo.

Sector aeroespacial: Avances integrados en materiales de alta resistencia y mecanizado en cinco ejes

El sector aeroespacial impone estrictos requisitos a los componentes estructurales, tanto de resistencia (resistencia a la tracción ≥500 MPa) como de aligeramiento (reducción de peso ≥20%). La aleación de aluminio 7075-T6 emerge como la selección de material principal, ofreciendo una resistencia a la tracción de 572 MPa y una resistencia a la fatiga de 160 MPa. Combinado con Tecnología de mecanizado de 5 ejespermite el conformado integrado de componentes complejos. Estudio de caso: Componentes estructurales críticos para el C919 y ARJ21 de los aviones -incluidos los paneles de las alas y los largueros- se fabricaron mediante un proceso monolítico. fresado en lugar de los métodos de ensamblaje tradicionales. Este método redujo el peso de los componentes en 30%, manteniendo las tolerancias de mecanizado en ±0,02 mm. Este campo también amplía los límites del proceso mediante el mecanizado de agujeros profundos de compuestos de titanio y aluminio (relación diámetro-profundidad >10). Utilizando brocas de refrigeración interna (8 MPa de presión) con G83 ciclos de perforación de picotazos garantiza la rugosidad de la superficie de la pared del orificio Ra≤1,6 μm.

Sector de los vehículos de nueva energía: Optimización sinérgica de la seguridad estructural y el mecanizado de precisión

Los componentes que soportan cargas, como las carcasas de las baterías y las piezas del motor de los vehículos de nueva energía, deben mantener la estabilidad estructural en condiciones de vibración. Las aleaciones de aluminio reciclado, con una resistencia a la tracción de 310 MPa y un alargamiento de 12%, se han convertido en el material dominante. El mecanizado emplea husillos de alta velocidad (24.000 rpm) con fresado simultáneo en 5 ejes para conseguir acabado de espejo Mecanizado de ranuras en T (Ra 0,4 μm) en las bandejas de las baterías. El diseño estructural de microcanales mejora aún más la conductividad térmica de la carcasa en 15%. La eficiencia de procesamiento de componentes ligeros de automoción (por ejemplo, bases de Al-6061 T6) se triplica en comparación con los métodos tradicionales. Tras adoptar esta tecnología, un fabricante de automóviles consiguió reducir en 45 kg el peso de los componentes de aluminio por vehículo, aumentando la autonomía en 8%.

Sector de la electrónica de consumo: Integración personalizada del tratamiento de superficies y la fabricación flexible

La demanda de calidad estética e iteración rápida en la electrónica de consumo impulsa la adopción generalizada de Aleación de aluminio 6063. Su excelente anodizado (uniformidad del espesor de la película ±5%) permite diversos acabados, como mate y muy brillante. Las líneas de producción modulares y flexibles permiten la personalización de lotes pequeños. Un estudio de caso de una empresa 3C muestra que el tiempo de cambio de la línea de producción se reduce a 10 minutos y admite más de 10 tipos de productos, incluidos los midframes para smartphones (tolerancia ±0,01 mm) y carcasas inteligentes para llevar puestas (paredes ultrafinas de 0,3 mm). Los ciclos de entrega de pedidos de lotes pequeños se redujeron de 15 a 3 días.

Resumen del estudio de caso: 3 elementos clave

Aeroespacial: 7075-T6 (572 MPa) + Conformado integrado en cinco ejes (reducción de peso 30%)

Vehículos de nueva energía: Aleación de aluminio reciclado (310 MPa) + Fresado de alta velocidad a 24.000 rpm (Ra 0,4 μm)

Electrónica de consumo: 6063 (Compatible con anodizado) + Línea de producción flexible (Cambio de herramientas en 10 minutos)

Control de calidad de piezas de aluminio mecanizadas por CNC y el sistema de normas internacionales

Sistema Internacional de Normas de Tolerancia

En ISO 2768 constituye el marco de tolerancia básico para las piezas de aluminio mecanizadas por CNC. La edición 2025 aclara aún más las especificaciones de tolerancia no especificadas, divididas en ISO 2768-1 (dimensiones lineales/angulares) y ISO 2768-2 (tolerancias geométricas). Las tolerancias dimensionales lineales se clasifican en tres grados: f (fino), m (medio) y c (grueso), cada uno con aplicaciones típicas distintas: Los sectores aeroespaciales adoptan universalmente tolerancias de grado f debido a los requisitos de seguridad estructural; el procesamiento mecánico general utiliza principalmente el grado m para equilibrar precisión y coste; el grado c es adecuado para escenarios con menores requisitos de ajuste, como los equipos pesados. Los valores numéricos de las tolerancias dimensionales lineales (rango 0,5-30 mm) se muestran en la tabla siguiente:

| Grado de precisión | Tallas(mm) | Tolerancia admisible(±mm) |

| f(Precisión) | 0.5 – 3 | 0.05 |

| 3 – 6 | 0.05 | |

| 6 – 30 | 0.1 | |

| m(Medio) | 0.5 – 3 | 0.1 |

| 3 – 6 | 0.1 | |

| 6 – 30 | 0.2 | |

| c(Grueso) | 0.5 – 3 | 0.2 |

| 3 – 6 | 0.3 | |

| 6 – 30 | 0.5 |

Tecnología de inspección de alta precisión

Las tolerancias dimensionales de los componentes de aluminio mecanizados por CNC dependen de avanzados equipos de inspección:

Los interferómetros láser utilizan estándares de longitud de onda láser para lograr una calibración de precisión de posicionamiento de ±0,5 μm, cuantificando eficazmente los errores de posicionamiento de la máquina (normalmente se requiere que sean ≤ ±0,005 mm);

Las máquinas de medición de coordenadas (MMC) utilizan sondas de contacto u ópticas para realizar inspecciones de dimensiones completas de superficies complejas y lugares inaccesibles, controlando los errores de repetibilidad hasta ±0,002 mm. Esto satisface los requisitos de verificación de tolerancia geométrica para componentes de precisión como palas de motores aeroespaciales. Los protocolos de inspección deben cubrir la precisión de posicionamiento, la precisión de repetición de posicionamiento (≤ ±0,003 mm) y las pruebas de estabilidad térmica para garantizar la consistencia del mecanizado a largo plazo.

Soluciones inteligentes de control de procesos

El control de procesos logra la compensación de errores mediante la optimización del hardware combinada con algoritmos inteligentes:

El sistema de compensación de la deformación térmica corrige dinámicamente la deformación estructural de la máquina basándose en los datos del sensor de temperatura en tiempo real, reduciendo los errores en 40% tras su implementación en un centro de mecanizado;

La tecnología de inspección por visión AI identifica los defectos superficiales mediante algoritmos de aprendizaje profundo con un tiempo de respuesta de solo 0,5 segundos y una tasa de detección del 99,9%.

Estándar - Puntos clave de la integración de procesos: El mecanizado en 5 ejes consigue una precisión de posicionamiento de ±0,005 mm gracias a la compensación de errores en tiempo real (deformación térmica, desgaste de la herramienta) y a la detección en bucle cerrado de alta precisión, cumpliendo los requisitos de la industria aeroespacial. Tolerancias de grado F. Para maquinaria general que requiera Tolerancias de grado MLos parámetros de corte optimizados (velocidades de avance de 500-1000 mm/min) equilibran la eficacia y la precisión.

Diferencia entre una pieza de aluminio mecanizada por CNC y una pieza de acero

En la selección de materiales para CNC, las aleaciones de aluminio dominan las aplicaciones ligeras y de alta precisión por su bajo peso, maquinabilidad y resistencia a la corrosión. Los aceros aleados siguen siendo insustituibles en condiciones extremas por su gran resistencia y resistencia al calor. Esta diferenciación se debe a la adecuación de las propiedades de los materiales a los requisitos de procesamiento.

Comparación de las características de mecanizado CNC: Aleación de aluminio frente a acero aleado

Las principales ventajas de la aleación de aluminio en el mecanizado CNC residen en dos dimensiones: la maquinabilidad del material y la adaptabilidad funcional. Con una densidad de sólo 2,7-2,8 g/cm³ (aproximadamente un tercio de la del acero), las fuerzas de mecanizado se reducen considerablemente. Los índices de desgaste de la herramienta se ralentizan con 40%-60% en comparación con el mecanizado de aceros aleados. Combinado con unas excelentes propiedades de rotura de viruta, esto permite una eficacia de mecanizado 2-3 veces superior a la del acero aleado. Simultáneamente, la oxidación natural de las aleaciones de aluminio forma una capa protectora de Al₂O₃ (de aproximadamente 0,1 μm de grosor), que garantiza una resistencia superior a la corrosión en comparación con el acero aleado sin tratar, especialmente en entornos húmedos o marinos. Además, su elevada resistencia específica (por ejemplo, el 7075-T6 ostenta una resistencia de 572 MPa con una densidad de solo 2,81 g/cm³) y su reciclabilidad 100% (el consumo de energía de reciclado es de solo 5% de aluminio primario) consolidan aún más sus ventajas de aplicación.

Limitaciones de las aleaciones de aluminio: Su dureza suele ser inferior a 150 HB (aproximadamente 95 HB para el 6061-T6), con un punto de fusión de sólo 660°C. Su coeficiente de dilatación térmica (23,1 × 10-⁶/°C) duplica con creces el del acero, lo que los hace inadecuados para aplicaciones de alto impacto (por ejemplo, engranajes de maquinaria pesada), entornos de alta temperatura sostenida (por ejemplo, cámaras de combustión de motores) o escenarios de carga extrema.

Los aceros aleados llenan el vacío de aplicación de los componentes de precisión de aleación de aluminio gracias a sus propiedades mecánicas superiores. Su resistencia a la tracción a temperatura ambiente puede superar los 1.000 MPa (por ejemplo, 4140 ), con un punto de fusión en torno a 1400°C. Combinados con procesos de temple y revenido, pueden alcanzar durezas superiores a los HRC 50Por ello son adecuados para la fabricación de componentes críticos como engranajes y moldes sometidos a cargas alternas. Sin embargo, su alta densidad (7,85 g/cm³) aumenta las fuerzas de corte durante el mecanizado, reduciendo la vida útil de las herramientas en 30%-50%. Se requieren tratamientos superficiales adicionales (por ejemplo, cincado o cromado) para mejorar la resistencia a la corrosión, lo que se traduce en unos costes totales de mecanizado 20%-40% superiores a los de las aleaciones de aluminio.

Segmentación y sinergia de aplicaciones

Las aleaciones de aluminio y los aceros aleados presentan distintos escenarios de aplicación. Las aleaciones de aluminio dominan la industria aeroespacial (componentes de alas, trenes de aterrizaje), la automoción (piezas de chasis, carcasas de motores) y la electrónica de consumo (carcasas de portátiles, disipadores térmicos) debido a su perfil equilibrado de ligereza, precisión y eficiencia. Por ejemplo, el Airbus A350 El fuselaje utiliza aleaciones de aluminio 2024 y 7075, con lo que se consigue una reducción de peso de 15% manteniendo la integridad estructural. El Tesla La carcasa de la batería del Model 3 emplea 6061-T6 aleación de aluminio, donde el mecanizado CNC mejora la precisión estructural hasta ±0,02 mm.

Los aceros aleados se centran en aplicaciones de alta resistencia al desgaste y a altas temperaturas, como maquinaria pesada (cajas de engranajes de excavadoras), fabricación de moldes (acero D2 para herramientas de trabajo en frío) y equipos energéticos (álabes de turbinas). Algunos ejemplos típicos son: W18Cr4V Las fresas de acero rápido alcanzan una dureza HRC 62-65, ofreciendo más de 10 veces la vida útil de las herramientas de aleación de aluminio.

Materiales comunes de aluminio mecanizado por CNC: Clasificación y propiedades

Las aleaciones de aluminio forman diversos sistemas mediante el control de los elementos de aleación. Las siguientes seis aleaciones representativas cubren más de 90% de aplicaciones de mecanizado CNC:

| Aleación de aluminio | Principales elementos de aleación | Propiedades principales | Escenarios típicos de aplicación |

| 2024 - T3 | Cu (3,8% - 4,9%) | Resistencia a la tracción 440 MPa, excelente resistencia a la fatiga (145 MPa@10⁷ ciclos), buena mecanizabilidad. | Piel del fuselaje, largueros de las alas, cabina de misiles |

| 5052 - H32 | Mg (2,2% - 2,8%) | Densidad 2,68 g/cm³, alargamiento 15%, resistencia a la corrosión por agua de mar (sin óxido rojo tras 5000 horas de prueba de niebla salina) | Cubiertas de buques, tanques de combustible, componentes estructurales soldados |

| 6061 - T6 | Mg (0,8% - 1,2%), Si (0,4% - 0,8%) | Límite elástico 276 MPa, anodizable, conductividad térmica 167 W/(m-K) | Cuadros de bicicleta, ruedas de automóvil, disipadores de calor electrónicos |

| 6063 - T5 | Mg (0,45% - 0,9%), Si (0,2% - 0,6%) | Alargamiento tras rotura 8%, fácil conformado por extrusión, acabado superficial Ra 1,6 μm. | Perfiles arquitectónicos para puertas y ventanas, marcos de muebles, carcasas de lámparas LED |

| 7075 - T651 | Zn (5,1% - 6,1%), Mg (2,1% - 2,9%) | Dureza 150 HB, módulo elástico 71 GPa, tenacidad a la fractura por deformación plana 29 MPa-m^(1/2) | Palas de motores aeronáuticos, brazos de suspensión de coches de carreras, moldes de alta precisión |

| 6082 - T6 | Si (0,7% - 1,3%), Mg (0,6% - 1,0%) | Resistencia próxima a 6061, 15% mayor velocidad de corte, eficacia de la unión soldada 85% | Piezas estructurales de maquinaria de construcción, ejes de transmisión de automóviles, articulaciones de robots |

Estas aleaciones logran un diseño de rendimiento específico mediante composiciones optimizadas: la serie 2000 mejora la resistencia con cobre, la serie 7000 supera los límites específicos de resistencia utilizando un sistema de zinc-magnesio-cobre, mientras que la serie 6000 equilibra la maquinabilidad y la resistencia a la corrosión mediante fases de magnesio-silicio. Juntos, forman la biblioteca de materiales fundamental para el mecanizado CNC.

Estrategia de selección: Dar prioridad a los requisitos de resistencia (7075 > 2024 > 6082 ≈ 6061 > 5052 > 6063) y, a continuación, integrar la resistencia a la corrosión (5052 > 6063 > 6061 > 2024 > 7075) y el coste de mecanizado (6063 < 6061 < 5052 < 6082 < 2024 < 7075) para una toma de decisiones exhaustiva.

A continuación se indican los materiales CNC para piezas de acero utilizados habitualmente en nuestros centro de mecanizado weldo y sus respectivas características e información comparativa sobre aplicaciones:

| Grado estándar internacional (ASTM) | Principales elementos de aleación | Propiedades principales | Aplicaciones típicas |

| 5140 | Cr (0,8-1,1%) | Resistencia a la tracción 980MPa, Dureza HRC28-32, Buena templabilidad | Ejes de transmisión, engranajes, pernos |

| 4140 | Cr (0,9-1,2%), Mo (0,15-0,25%) | Resistencia a la tracción 1080MPa, Dureza HRC30-35, Alta resistencia y resistencia a la fatiga | Semiejes de automoción, pernos eólicos, tubos de perforación petrolífera |

| 8620H | Ni (0,4-0,7%), Cr (0,4-0,6%), Mn (0,7-0,9%) | Dureza superficial cementada HRC58-62, buena tenacidad del núcleo | Engranajes de transmisión para automóviles, engranajes reductores |

| 4130 | Cr (0,8-1,1%), Mo (0,15-0,25%) | Resistencia a la tracción 850MPa, Dureza HRC25-30, Excelente soldabilidad | Componentes estructurales aeroespaciales, tuberías hidráulicas, cuadros de bicicleta |

| 4041 | Cr (0,7-0,9%), Mo (0,2-0,3%) | Resistencia a la tracción 1100MPa, Dureza HRC32-38, Buena resistencia al impacto | Ejes de transmisión para cargas pesadas, husillos de máquina herramienta, piezas de maquinaria de minería |

| H13 | Cr (4,75-5,5%), Mo (1,1-1,75%), V (0,8-1,2%) | Resistencia al impacto ≥30J/cm², alta resistencia térmica | Matrices de forja en caliente, moldes de fundición a presión |

Conclusión

Gracias a la adaptación precisa de las propiedades de los materiales a los requisitos de procesamiento, las aleaciones de aluminio siguen ampliando sus aplicaciones en el mecanizado CNC, mientras que los aceros aleados mantienen su posición central en escenarios de alta resistencia, donde siguen siendo insustituibles. Juntos, forman los dos pilares de los materiales de fabricación modernos. Si desea personalizar sus propias piezas de aluminio mecanizadas por CNC, haga clic para ponerse en contacto con Weldo's equipo profesional de atención al cliente para obtener el presupuesto más reciente.