Qué es el mecanizado CNC de plásticos ?

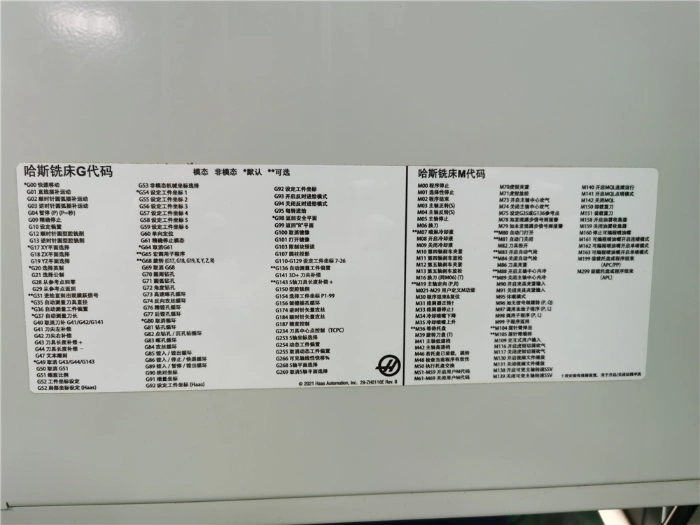

Mecanizado CNC de plásticosEl mecanizado de plásticos por control numérico computerizado es una tecnología de fabricación de precisión que utiliza instrucciones programadas por ordenador para controlar máquinas herramienta automatizadas de fresado, torneado y corte. plástico materiales. A diferencia del procesamiento manual tradicional, esta tecnología no requiere la intervención humana continua durante el ciclo de mecanizado. En su lugar, se basa en códigos de programas informáticos preestablecidos (Códigos G y Códigos M) para controlar los movimientos de la trayectoria de la herramienta, logrando una alta precisión y resultados de mecanizado consistentes.

Su principio básico consiste en convertir datos de diseño bidimensionales o tridimensionales (normalmente en formato CAD) en código CNC. Este código controla los componentes de la máquina, como las herramientas de corte, los husillos, las mesas de trabajo y los ejes giratorios, para que se muevan a lo largo de varios ejes (por lo general, los ejes giratorios). 3 ejes, 4 ejeso 5 ejes configuraciones). Basándose en las propiedades de los materiales plásticos, los operarios seleccionan herramientas de corte especializadas para eliminar el exceso de plástico de la materia prima de forma controlada. En última instancia, este proceso produce piezas con formas definidas con precisión y tolerancias extremadamente ajustadas, logrando tolerancias tan bajo como ±0,005 mm en aplicaciones de alta precisión.

Ya sea produciendo simples arandelas de plástico y juntas o componentes complejos de precisión para dispositivos médicos, soportes de plástico aeroespacialo biseles de pantalla-estructuras difíciles de conseguir mediante procesamiento manual-.Mecanizado CNC de plásticos ofrece soluciones eficaces. Admite la producción por lotes con piezas que encajan perfectamente entre sí, garantizando una sólida integridad. Esto ha establecido Mecanizado CNC como tecnología básica en la fabricación moderna de plásticos.

Por qué elegir el mecanizado CNC de plásticos ?

En la fabricación de piezas de plástico, Mecanizado CNC de plásticos aborda eficazmente las limitaciones de procesos alternativos como la inyección moldeada, el moldeo por extrusión y la impresión 3D gracias a sus ventajas únicas en precisión, eficiencia y adaptabilidad, lo que la convierte en la solución preferida en numerosos sectores.

Precisión ultraelevada para requisitos de tolerancia exigentes

Industrias como la aeroespacial, la médica y la electrónica exigen a los componentes de plástico una precisión de ajuste y una estabilidad operativa excepcionales. Las piezas deben integrarse a la perfección con otros conjuntos o funcionar de forma fiable en entornos extremos de alto riesgo. Mecanizado CNC de plásticos consigue un control de tolerancia de ±0,01 mm o incluso mayor precisión (mínimo 0,005 mm), en función del material y el rendimiento de la máquina. Por ejemplo, los ensamblajes de válvulas de plástico en instrumentos quirúrgicos para el campo de la medicina requieren un control preciso de las dimensiones de los canales de fluido para evitar fugas por tolerancias excesivas, un requisito fundamental que cumple sistemáticamente el mecanizado CNC de plásticos.

Alta rentabilidad para la producción de lotes pequeños

El moldeo por inyección y la extrusión requieren un costoso utillaje previo. Si bien la impresión 3D elimina los costes de utillaje, adolece de una baja eficiencia de producción por lotes. Mecanizado CNC de plásticos no requiere inversión en utillaje y ofrece costes controlables desde la creación de prototipos de una sola pieza hasta lotes pequeños (de decenas a miles de unidades). Esto reduce significativamente la inversión inicial y acorta el tiempo de comercialización para la validación de muestras en fase de I+D y la producción de piezas personalizadas (por ejemplo, carcasas de dispositivos electrónicos especializados).

Capaz de mecanizar estructuras geométricas complejas

Algunos componentes industriales presentan diseños intrincados -como superficies complejas, cavidades huecas y rebajes profundos- que los métodos tradicionales tienen dificultades para reproducir con precisión. Mecanizado CNC de plásticos aprovecha la tecnología multieje (por ejemplo, el mecanizado en 5 ejes) para cortar piezas en bruto de plástico desde múltiples ángulos, logrando geometrías complejas sin esfuerzo. Por ejemplo, los carenados de plástico aeroespaciales requieren una construcción ligera y superficies aerodinámicas.Mecanizado CNC reproduce con precisión estas intrincadas especificaciones de diseño.

Amplia compatibilidad de materiales

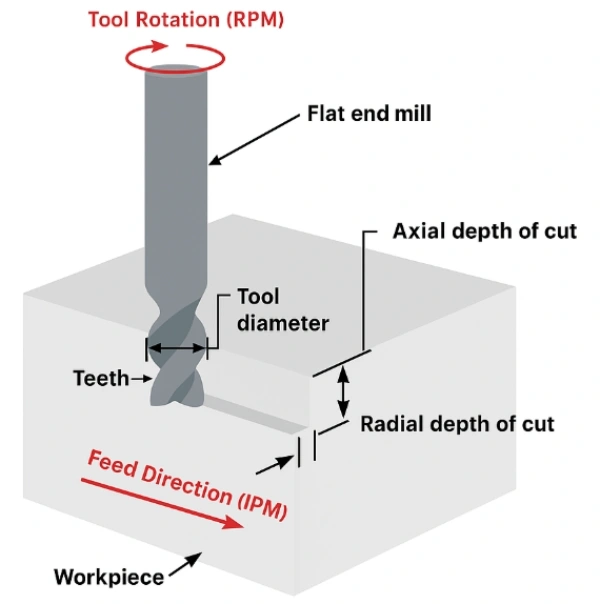

Tanto si se procesan plásticos técnicos de alta dureza (por ejemplo, PEEK, PC) o elastómeros muy elásticos (por ejemplo, nailon, TPE), Mecanizado CNC de plásticos consigue resultados estables ajustando los parámetros de corte (velocidad del cabezal, velocidad de alimentación, profundidad de corte) y el tamaño/tipo de herramienta. Esto elimina los frecuentes cambios de equipo o proceso debidos a las propiedades del material, lo que aumenta la flexibilidad de la producción.

Tipos de servicios de mecanizado CNC de plásticos

Plástico CNC Fresado

El fresado CNC de plásticos es un proceso que utiliza fresas giratorias (fresas frontales) para cortar piezas de plástico, lo que permite mecanizar estructuras como superficies planas, ranuras, contornos, orificios y superficies curvas complejas. Este proceso admite la interpolación multieje (normalmente de 3, 4 o 5 ejes) y puede producir piezas diversas, desde simples cubiertas de plástico hasta complejas carcasas de instrumentos médicos. Por ejemplo, en la industria electrónica, las cámaras disipadoras de calor de plástico de las fresadoras se fresan mediante CNC para controlar con precisión la profundidad de la cámara y la suavidad de la pared interior, garantizando una disipación óptima del calor. En el sector de la automoción, los patrones tridimensionales de los componentes interiores de plástico también se consiguen mediante fresado, lo que mejora la textura visual y la calidad.

Plástico CNC Girar

El torneado de plástico CNC procesa principalmente piezas cilíndricas, cónicas y cúbicas con simetría rotacional. En este proceso, la pieza gira a gran velocidad alrededor de un husillo mientras una herramienta de corte fija se desplaza a lo largo del eje de la pieza o radialmente para eliminar el plástico sobrante. Al ofrecer una alta eficacia, una precisión estable y una rápida velocidad de procesamiento, es ideal para la producción por lotes de ejes, manguitos y discos. Por ejemplo, en el sector de los electrodomésticos, anillos de plástico para rodamientos se someten a torneado para asegurar la alineación coaxial entre el agujero interior y el diámetro exterior, garantizando un funcionamiento suave del cojinete. En el campo médico, los émbolos de plástico desechables para jeringuillas consiguen un control preciso del diámetro mediante el torneado, lo que evita que se atasquen durante su uso.

Taladrado CNC de plásticos

El taladrado CNC de plásticos es un proceso especializado que utiliza brocas para crear orificios circulares en piezas de trabajo de plástico, lo que permite un posicionamiento preciso del orificio, un control del diámetro y un control de la profundidad. En comparación con el taladrado manual, Taladrado CNC elimina problemas como la desalineación de los orificios y los diámetros incoherentes, al tiempo que permite el taladrado simultáneo en varias estaciones para aumentar la eficacia. Por ejemplo, los soportes de plástico para placas de circuitos en dispositivos electrónicos requieren múltiples orificios de montaje en ubicaciones precisas. El taladrado CNC garantiza que estos orificios estén perfectamente alineados con los orificios para tornillos de la placa de circuitos. En la industria del mueble, conectores de plástico se benefician de los orificios pasantes creados por la perforación, lo que garantiza la estabilidad del conjunto.

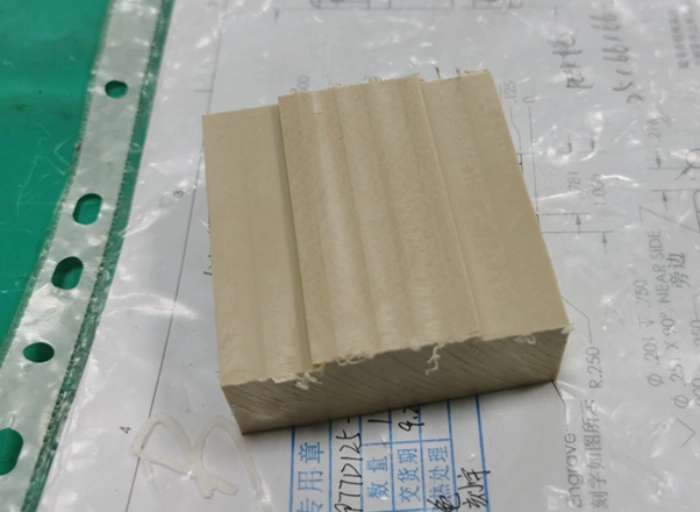

Fresado CNC de plásticos

Fresado CNC de plásticos procesa principalmente patrones intrincados, texto, ranuras poco profundas y otras estructuras en la superficie o el interior del plástico. piezas de trabajo. Normalmente emplea fresas de pequeño diámetro y aprovecha los sistemas CNC de alta precisión para lograr una exactitud de grabado a nivel de micras. Este proceso se utiliza ampliamente en la producción de componentes decorativos y de identificación. Por ejemplo, en electrónica de consumo, fundas de plástico para teléfonos pueden grabarse con logotipos o diseños personalizados. Los paneles de instrumentos llevan grabadas las líneas de las escalas y los huecos de los botones, lo que mejora la comodidad operativa y el reconocimiento visual.

Tipos de material para el mecanizado CNC de plásticos

ABS (Copolímero de acrilonitrilo butadieno estireno)

El plástico ABS combina dureza, rigidez y resistencia al impacto. Su superficie se procesa fácilmente (por ejemplo, pintura, galvanoplastia) y ofrece un coste moderado, lo que lo convierte en uno de los materiales más utilizados en... Mecanizado CNC. Las piezas fabricadas con ABS presentan una excelente estabilidad dimensional y son resistentes a la deformación. Es adecuado para carcasas de dispositivos electrónicos (por ejemplo, chasis de ordenadores, carcasas de impresoras), componentes interiores de automóviles (por ejemplo, paneles de salpicadero), piezas de juguetes, etc.

PC (policarbonato)

El plástico PC ofrece una alta transmisión de la luz (aproximadamente 90%, comparable a la del vidrio), una excepcional resistencia a los impactos (250 veces más fuerte que el vidrio ordinario) y una buena resistencia al calor (rango de temperaturas de funcionamiento: -40°C a 120°C). En Mecanizado CNCLas temperaturas de corte deben controlarse cuidadosamente para evitar el agrietamiento por tensión. Las principales aplicaciones incluyen componentes ópticos (por ejemplo, cubiertas de lámparas LED, monturas de gafas), carcasas de dispositivos médicos (que requieren transparencia y resistencia a la esterilización) y cubiertas de lámparas de automóviles.

PEEK (Polieteretercetona)

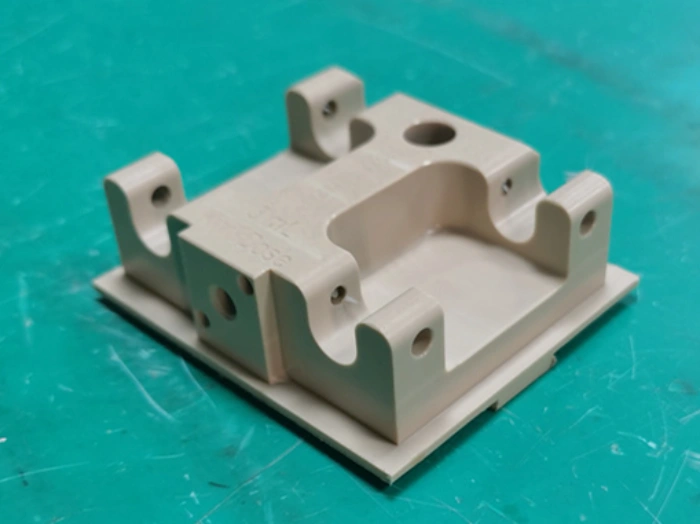

El PEEK es un plástico de ingeniería de alto rendimiento que ofrece una excepcional resistencia al calor (servicio a largo plazo hasta 250°C), resistencia a la corrosión química (soporta la mayoría de las soluciones ácidas/alcalinas) y resistencia mecánica, al tiempo que cumple las normas de biocompatibilidad de la industria médica. Debido a su gran dureza y complejidad de mecanizado, suele mecanizarse con máquinas CNC de 5 ejes. Hoy he observado un proyecto de mecanizado de PEEK en un centro de mecanizado de 5 ejes. Cinco superficies planas se sometieron a operaciones de taladrado y fresado. La aplicación específica sigue siendo confidencial para el cliente. A continuación se muestran fotos reales de la pieza. Diseñada para un uso repetido en entornos de esterilización a alta temperatura, requiere una precisión de fuerza de sujeción control. Las propiedades del PEEK y la precisión del mecanizado en 5 ejes responden perfectamente a estas exigencias. El PEEK también se utiliza en el sector aeroespacial para componentes estructurales de alta temperatura (por ejemplo, conjuntos de plástico alrededor de los motores).

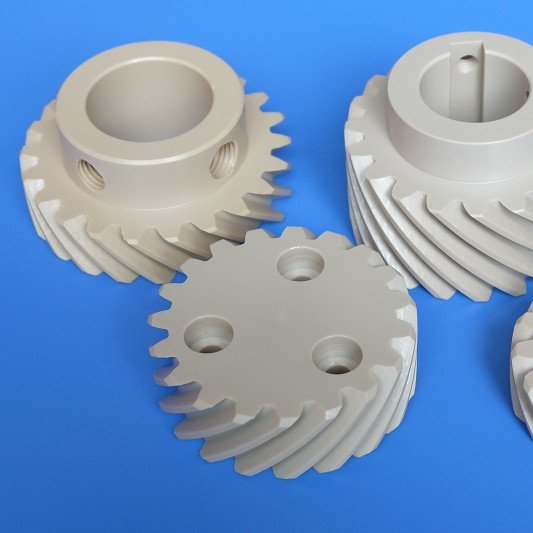

POM (Polioximetileno, también conocido como Acetal)

POM ofrece una gran dureza, una excelente resistencia al desgaste, un bajo coeficiente de fricción y una estabilidad dimensional superior. Las piezas mecanizadas presentan superficies lisas, lo que a menudo elimina la necesidad de pulido posterior. Es ideal para componentes que requieren movimientos frecuentes y poco desgaste, como engranajes (por ejemplo, engranajes de juguetes, engranajes de transmisión de electrodomésticos), cojinetes y elementos de fijación (por ejemplo, tornillos, tuercas). POM se utiliza ampliamente en las industrias del automóvil y los electrodomésticos.

Nylon (PA)

Nylon ofrece una gran tenacidad y resistencia a la fatiga, así como una moderada resistencia al aceite y al desgaste. Sin embargo, su absorción de humedad requiere atención durante el procesado: el presecado es esencial para evitar el agrietamiento posterior al procesado. Dependiendo del grado (p. ej., PA6, PA66, PA610), puede utilizarse para accesorios de tuberías de combustible de automoción, protectores de cables de dispositivos electrónicos y otros usos. calzos resistentes al desgaste en maquinaria industrial.

PE (Polietileno, incluido HDPE/LDPE)

Los plásticos de PE se clasifican en polietileno de alta densidad (HDPE) y polietileno de baja densidad (LDPE): HDPE ofrece mayor dureza y resistencia química, adecuado para tanques de almacenamiento de productos químicos y recipientes de envasado de alimentos; el PEBD proporciona mayor dureza y flexibilidad, y se utiliza habitualmente en películas de plástico, mangueras y componentes de juguetes. Cuando se mecaniza con CNC PEobservar su tendencia a deformarse. Asegure correctamente las piezas de trabajo y controle la velocidad de corte.

PMMA (polimetilmetacrilato, comúnmente conocido como acrílico)

PMMA ofrece una transmisión luminosa excepcional (hasta 92%, superando PC), excelente brillo superficial y facilidad de grabado y pulido, lo que lo convierte en el material preferido para la "transformación de plásticos transparentes". Sin embargo, PMMA es relativamente frágil, por lo que hay que evitar los impactos fuertes durante el mecanizado para prevenir la fractura del material. Sus principales aplicaciones son cajas de luz para publicidad, expositores, lentes ópticas y paneles transparentes para instrumentos y contadores.

PP (polipropileno)

PP tiene una baja densidad (aproximadamente 0,9 g/cm³, uno de los plásticos comunes más ligeros) y una excelente resistencia química (tolera la mayoría de los productos químicos). disolventes orgánicos), buena resistencia al calor (puede soportar un uso a corto plazo en torno a los 100°C) y una resistencia superior a la fatiga por flexión (comúnmente conocido como "plástico resistente a la flexión"). Cuando se mecaniza con CNC PPTenga en cuenta su tendencia a adherirse a las herramientas de corte; se requieren herramientas antiadherentes especializadas. Adecuado para piezas en contacto con alimentos (por ejemplo, vajillas de plástico, vasos de agua), tuberías químicas y revestimientos de parachoques de automóviles.

PBT (Tereftalato de polibutileno)

El plástico PBT ofrece una excelente resistencia a las altas temperaturas (temperatura de servicio a largo plazo en torno a 120°C a 150°C), resistencia a la intemperie y propiedades de aislamiento eléctrico, junto con una elevada resistencia mecánica. A menudo se refuerza con fibra de vidrio (por ejemplo, PBT+30% GF) para mejorar tenacidad. Adecuado para componentes que requieren resistencia a altas temperaturas y aislamiento en la industria electrónica, como conectores, carcasas de relés y carcasas de sensores de automoción.

PEI (Polieterimida)

El PEI es un plástico de alto rendimiento y resistente a altas temperaturas, con una temperatura de servicio a largo plazo de hasta 170°C. Ofrece una excelente resistencia mecánica, aislamiento eléctricoy resistencia a la radiación cumpliendo las normas de biocompatibilidad médica. El mecanizado CNC es un reto y requiere herramientas de corte de gran dureza. Se utiliza principalmente en carcasas de componentes electrónicos aeroespaciales, componentes de esterilización por radiación para dispositivos médicos y piezas resistentes a altas temperaturas para electrodomésticos de alta gama.

PET (Tereftalato de polietileno)

El plástico PET ofrece una gran resistencia mecánica y al desgaste, una excelente resistencia química y sólidas propiedades de barrera (sobre todo contra el oxígeno y el vapor de agua). Entre sus aplicaciones más comunes se encuentran el envasado de alimentos (por ejemplo, botellas de plástico para bebidas -aunque suelen moldearse por soplado, las tapas y tapones personalizados pueden mecanizarse mediante CNC-), los interruptores de membrana en electrónica, y el envasado de bebidas. componentes de tapicería interior en la industria del automóvil.

PS (Poliestireno)

El plástico PS ofrece buena transparencia (el PS estándar tiene aproximadamente 80% de transmitancia luminosa), baja dificultad de procesado y bajo coste. Sin embargo, es relativamente quebradizo y tiene poca resistencia al impacto. Es adecuado para aplicaciones con bajos requisitos de resistencia mecánica, como vajillas desechables, carcasas de juguetes, componentes de soporte interno de dispositivos electrónicos y modelos de expositores publicitarios.

PVC (Cloruro de polivinilo)

Los plásticos de PVC se clasifican en PVC rígido y PVC flexible: el PVC rígido ofrece una gran dureza y una excelente resistencia química, por lo que es adecuado para tuberías de plástico, perfiles de puertas y ventanas y carcasas de equipos industriales. El PVC flexible (que contiene plastificantes) proporciona flexibilidad superior y se utiliza habitualmente en mangueras, aislamiento de cables eléctricos y membranas impermeables. En Mecanizado CNC PVC rígido, tenga en cuenta que pueden desprenderse gases nocivos durante el procesado, por lo que es necesario un equipo de ventilación.

Teflón (Politetrafluoroetileno, PTFE)

El plástico de teflón tiene un coeficiente de fricción (lo que le ha valido el título de "rey de los plásticos"), una extraordinaria resistencia química (soporta soluciones muy corrosivas como el agua regia) y tolerancia a altas temperaturas (rango de funcionamiento de aproximadamente -200°C a 260°C). Sin embargo, presenta importantes problemas de procesamiento, costes elevados y baja resistencia mecánica. Adecuado para la fabricación de componentes de sellado en la industria química (por ejemplo, juntas de válvulas), piezas resistentes a la corrosión en el ámbito médico y juntas personalizadas mediante Mecanizado CNC.

A continuación resumimos en una tabla las características y aplicaciones del mecanizado CNC de plásticos

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| ABS | Resistente, dimensionalmente estable, fácil de revestir (pintura, galvanoplastia), coste moderado | Carcasas electrónicas (chasis de ordenadores, impresoras), piezas interiores de automóviles, componentes de juguetes |

| PC | Alta transparencia (~90%), excelente resistencia al impacto, buena resistencia al calor (-40~120°C) | Componentes ópticos (cubiertas de lámparas, monturas de gafas), carcasas médicas, cubiertas de lámparas para automóviles |

| PEEK | Alta resistencia, resistencia al calor a largo plazo hasta 250°C, resistencia química, biocompatible | Piezas estructurales aeroespaciales, implantes médicos, componentes de alta temperatura |

| POM | Alta dureza, resistencia al desgaste, baja fricción, excelente estabilidad dimensional, acabado superficial liso | Engranajes, rodamientos, correderas, tornillos, tuercas |

| PA | Alta tenacidad, resistencia a la fatiga, resistencia al desgaste, pero alta absorción de humedad (requiere presecado) | Accesorios para conductos de combustible de automoción, protectores de cables, almohadillas de desgaste industrial |

| PE | HDPEAlta dureza, resistencia química; LDPEalta tenacidad, flexibilidad | Depósitos químicos, envases alimentarios, láminas de plástico, piezas de juguetes |

| PMMA | Excelente transparencia (92%), superficie brillante, fácil de pulir pero quebradiza | Cajas de luz, expositores, lentes ópticas, paneles transparentes |

| PP | Baja densidad (~0,9 g/cm³), resistencia química, buena resistencia al calor (~100°C a corto plazo), resistencia a la fatiga por flexión | Piezas en contacto con alimentos, tuberías de productos químicos, revestimientos de parachoques de automóviles |

| PBT | Resistencia al calor (120~150°C), resistencia a la intemperie, alto aislamiento eléctrico, fuertes propiedades mecánicas | Conectores electrónicos, carcasas de relés, carcasas de sensores de automoción |

| PEI | Alta resistencia, resistencia al calor (hasta 170°C), aislamiento eléctrico, resistencia a la radiación, biocompatibilidad | Carcasas electrónicas aeroespaciales, componentes médicos esterilizables, piezas de electrodomésticos de gama alta |

| PET | Alta resistencia, resistencia al desgaste, resistencia química, excelentes propiedades de barrera | Envases alimentarios (tapas, tapones), interruptores electrónicos de membrana, embellecedores de automóviles |

| PS | ~80% transparencia, bajo coste, fácil de procesar pero quebradizo y de baja resistencia al impacto | Vajillas desechables, carcasas de juguetes, soportes de aparatos electrónicos |

| PVC | PVC rígido: gran dureza, resistencia química; PVC flexible: gran flexibilidad | Tuberías, perfiles de puertas y ventanas, aislamiento de cables, membranas impermeables |

| PTFE | Muy baja fricción, excelente resistencia química, amplio rango de temperaturas (-200~260°C), pero baja resistencia y alto coste. | Juntas químicas, piezas médicas resistentes a la corrosión, componentes de sellado de válvulas |

¿Cómo seleccionar el plástico más adecuado para la transformación?

A la hora de elegir materiales plásticos para mecanizado de precisiónSe recomienda considerar exhaustivamente el escenario de aplicación de la pieza, los requisitos de rendimiento, los costes de procesamiento y la compatibilidad del proceso. Siga estos pasos específicos:

Definir los requisitos básicos de rendimiento

En primer lugar, determine los parámetros clave de rendimiento de la pieza:

Si se requiere transparencia (por ejemplo, componentes ópticos), priorizar PMMA (mayor transmisión de luz) o PC (mejor resistencia al impacto); Para resistencia a altas temperaturas (por ejemplo, aeroespacial, esterilización médica), elija PEEK (250°C uso prolongado), PEI (170°C), o Teflón (260°C); Para la resistencia al desgaste (por ejemplo, engranajes, cojinetes), seleccione POM (bajo coeficiente de fricción), Nylon (resistencia a la fatiga), o Teflón (baja fricción); Para aplicaciones en contacto con alimentos (por ejemplo, vajilla), seleccione PP (resistencia química, no tóxico) o PET (seguro y estable).

Considerar el entorno operativo

Evaluar los factores medioambientales:

Entornos químicos (exposición a ácidos/álcalis): Teflón (alta resistencia a la corrosión), HDPE (resistencia química), o PP (resistencia a la mayoría de disolventes); Para entornos húmedos (por ejemplo, baños, bajo el agua), elija POM (no absorbente) o PE (resistente al agua), evitando Nylon (absorbe el agua). Para entornos de baja temperatura (por ejemplo, equipos de cadena de frío), seleccione PE (excelente resistencia a bajas temperaturas) o PP (utilizable hasta -40°C), evitando PMMA (se vuelve quebradizo a bajas temperaturas).

Equilibrar los costes de transformación y la eficacia

Materiales de alto rendimiento (por ejemplo, PEEK, PEI) ofrecen propiedades superiores, pero conllevan costes elevados y requisitos de mecanizado complejos (máquinas de 5 ejes, herramientas especializadas), por lo que son adecuados para aplicaciones de precisión de gama alta (médicas, aeroespaciales). Para piezas de consumo general (por ejemplo, juguetes, carcasas estándar), opte por piezas baratas y fáciles de mecanizar. ABSPS o PP para reducir la inversión inicial y el tiempo de procesamiento CNC.

Adaptación a los procesos de mecanizado CNC

Algunos materiales tienen requisitos de mecanizado específicos que deben verificarse en función de las capacidades de la máquina herramienta: El PEEK requiere máquinas de alta precisión de 5 ejes; si sólo se dispone de máquinas de 3 ejes, es necesario sustituir el material. Nylon requiere un tratamiento de secado; si las instalaciones de producción carecen de equipo de secado, es esencial planificarlo con antelación. PMMA Presenta alta fragilidad; para piezas con cavidades profundas complejas, evaluar el riesgo de fractura durante el mecanizado y cambiar a PC resistente a impactos si se justifica.

Casos similares y normas del sector

Para aplicaciones industriales establecidas (por ejemplo, conectores de automoción, cajas electrónicas), consulte los materiales habituales en la industria: los interiores de automóviles suelen utilizar ABS (equilibrio coste-rendimiento), uso de conectores electrónicos PBT (resistencia a altas temperaturas + aislamiento), y el instrumental médico quirúrgico utiliza PEEK (biocompatibilidad + resistencia a la esterilización). Simultáneamente, cumplir con las normas de la industria (por ejemplo, las aplicaciones médicas requieren el cumplimiento de la norma ISO 10993 de biocompatibilidad; el contacto con alimentos requiere la certificación de la FDA).

6 Acabados superficiales habituales para Mecanizado CNC de plásticos

Chorro de arena

El granallado con arena (microesferas) utiliza un flujo de aire a alta presión para propulsar abrasivos finos (por ejemplo, microesferas de vidrio, microesferas de plástico) sobre las superficies de las piezas de plástico, creando una textura mate o esmerilada uniforme. Este proceso sin contacto evita los arañazos y oculta las marcas de mecanizado (por ejemplo, líneas de herramientas CNC), mejorando la consistencia del aspecto de la pieza. Adecuado para ABS, PC, PMMAy materiales similares, se utiliza habitualmente en carcasas de dispositivos electrónicos (p. ej., bases de ordenadores portátiles) y componentes interiores de automóviles (p. ej., paneles de ventilación) por su atractivo estético y su resistencia a las huellas dactilares.

Pintura

La pintura consiste en recubrir uniformemente las piezas con pinturas plásticas especializadas (por ejemplo, acrílicas o de poliuretano) utilizando equipos de pulverización. De este modo se consiguen diversos efectos de color (por ejemplo, negro mate, acabados metálicos) y niveles de brillo (alto brillo, mate), al tiempo que se mejora la resistencia a los arañazos y a la intemperie. Antes del procesado, la superficie de la pieza debe limpiarse (eliminando la grasa y el polvo). Algunos materiales (p. ej,PP) requieren un tratamiento de activación de la superficie para garantizar adherencia de la pintura. Adecuado para todo tipo de plásticos, este proceso se utiliza ampliamente en carcasas de aparatos electrónicos de consumo (por ejemplo, fundas de teléfonos), juguetes y componentes exteriores de electrodomésticos.

Cepillado/Pulido

Cepillado: La fricción unidireccional aplicada a la superficie de la pieza mediante muelas o paños de cepillado crea patrones lineales uniformes, realzando una textura metálica (aunque aplicada al plástico, simula un efecto de metal cepillado). Adecuado para materiales moderadamente duros como ABS y PCEl sistema de control de calidad, que se suele ver en las molduras interiores de los automóviles y en los biseles de los dispositivos electrónicos (por ejemplo, en los marcos de las tabletas).

Pulido: Refinamiento de la superficie de la pieza con herramientas como muelas abrasivas y compuestos de pulido para conseguir un acabado de espejo (especialmente adecuado para materiales transparentes como PMMA y PC). Por ejemplo, los expositores acrílicos mejoran la transmisión de la luz y la calidad visual gracias al pulido; las lentes de plástico requieren pulido para garantizar el rendimiento óptico.

Recubrimiento en polvo

El revestimiento en polvo consiste en aplicar polvo plástico (por ejemplo, polvo de resina epoxi) a la superficie de una pieza mediante adhesión electrostática, seguida de un curado a alta temperatura para formar un revestimiento uniforme. Este revestimiento ofrece un grosor considerable (normalmente de 50-150μm), una excelente resistencia al impacto, una gran resistencia a la corrosión química y es respetuoso con el medio ambiente (no emite disolventes). Adecuado para plásticos resistentes a altas temperaturas como HDPE, PVCy ABS (las temperaturas de curado suelen oscilar entre 120 y 180 °C, lo que exige tolerancia de los materiales), se utiliza habitualmente para carcasas de maquinaria industrial y componentes de plástico para exteriores (por ejemplo, piezas de plástico para bancos de parques).

Galvanoplastia

La galvanoplastia de plásticos implica activación superficial (por ejemplo, revestimiento químico de cobre o níquel) seguido de la deposición electrolítica de capas metálicas (por ejemplo, cromo, níquel, oro). Este proceso consigue un brillo metálico (por ejemplo, plata, oro) al tiempo que mejora la conductividad, la resistencia al desgaste y la resistencia a la oxidación. Adecuado para materiales como ABS (que ofrece la mejor adherencia de chapado) y PC, se utiliza habitualmente para piezas decorativas (por ejemplo, tapones de plástico de cubos de rueda de automóviles, botellas de envases de cosméticos) y componentes electrónicos conductores (por ejemplo, contactos de conectores). Hay que tener en cuenta que la galvanoplastia implica procesos complejos, costes más elevados y riesgos potenciales de contaminación del agua.

Impresión por transferencia de agua

La impresión por transferencia de agua consiste en hacer flotar en el agua una película de transferencia impresa con motivos (por ejemplo, vetas de madera, textura de fibra de carbono, camuflaje). La presión del agua transfiere la película a la superficie de la pieza, tras lo cual se seca y se sella para conseguir una reproducción precisa de diseños complejos. Este proceso permite imprimir sobre superficies curvas irregulares (p. ej., asas de plástico, componentes curvos del interior del automóvil) con una fuerte adherencia del patrón y una reproducción rica en colores. Adecuado para la mayoría de los plásticos, incluidos ABSPC y PMMASe utiliza mucho en juguetes, piezas exteriores de electrodomésticos e interiores de automóviles (por ejemplo, paneles de puertas de plástico que simulan el veteado de la madera).

Consejos de uso de la máquina CNC para plásticos

Depuración de equipos y configuración de parámetros

Antes del mecanizado, ajuste la velocidad del husillo y el avance en función de las propiedades del material:

Para materiales de gran dureza como PEEK y POMAumente la velocidad del husillo (3000-5000 rpm) y reduzca el avance (50-100 mm/min) para evitar el desgaste de la herramienta. Para el mecanizado de materiales duros como Nylon y PE, reducir adecuadamente la velocidad del husillo (1500-3000 rpm) y aumentar la velocidad de avance (100-200 mm/min) para evitar la adherencia del material a la herramienta.

Comprobar la precisión y el desgaste de las herramientas: Calibrar la compensación del radio de la punta de las herramientas nuevas. Sustituya las herramientas rápidamente si se producen astillamientos o desgaste (por ejemplo, rebabas en las superficies mecanizadas) para mantener la precisión del mecanizado.

Adaptar la sujeción de la pieza a las propiedades del material:

Para frágiles PMMAUtilice accesorios blandos (por ejemplo, almohadillas de goma) para evitar que se rompan por un exceso de presión. fuerza de sujeción. PE y PP son propensos a la deformación, por lo que requieren una sujeción multipunto para garantizar la estabilidad de la pieza durante el mecanizado.

Supervisión del proceso de mecanizado y control de calidad

Realice un "corte de prueba" durante el mecanizado inicial: Después de procesar 1-2 piezas de muestra, verifique las tolerancias dimensionales utilizando pinzas y micrómetros. Proceda con la producción de lotes sólo después de confirmar el cumplimiento para evitar el rechazo de lotes debido a errores en los parámetros.

Supervise las condiciones de corte en tiempo real: Detenga inmediatamente las operaciones e inspeccione si se producen ruidos anormales (por ejemplo, colisiones entre la herramienta y la pieza de trabajo) o humo (por ejemplo, temperaturas de corte excesivas) durante el mecanizado. Solucione problemas como el desgaste de la herramienta o piezas sueltas.

Controlar la temperatura y la humedad ambientales: Determinados materiales (por ejemplo, Nylon, ABS) son sensibles a la humedad. Mantenga la humedad del taller entre 40%-60% para evitar que la absorción de humedad provoque la deformación de la pieza después del mecanizado. Para piezas de alta precisión, mantenga temperaturas estables en el taller (por ejemplo, 20±2°C) para evitar errores en la máquina causados por fluctuaciones térmicas.

Mantenimiento y cuidado del equipo

Después de las operaciones diarias, limpie la bancada y las guías de la máquina: Utilice aire comprimido para eliminar los restos de plástico, luego limpie las guías con un paño y aplique lubricante para evitar arañazos u óxido.

Inspeccione regularmente el líquido de corte: Líquido de corte enfría las herramientas y reduce la fricción. Es necesario comprobar semanalmente el nivel y la concentración del fluido. Repóngalo rápidamente cuando esté bajo, y sustitúyalo completamente cuando esté degradado (especialmente al mecanizar materiales como PVC o PE que generan una cantidad importante de residuos y requieren cambios frecuentes de fluidos).

Proteja el equipo durante periodos prolongados de inactividad: Si el equipo no se utiliza durante más de una semana, limpie las herramientas y husillosAplique aceite antioxidante, desconecte la alimentación y cúbralo con una cubierta antipolvo para evitar la entrada de polvo que podría comprometer la precisión.

Campos de aplicación de las piezas de plástico CNC

Industria aeroespacial

El sector aeroespacial exige piezas con propiedades de ligereza extrema, resistencia a altas temperaturas y tolerancia a las radiaciones. Mecanizado CNC de plásticos cumple estos estrictos requisitos. Por ejemplo:

Los soportes de plástico de la periferia del motor mecanizados en PEEK funcionan de forma estable a altas temperaturas (250 °C) y pesan sólo un tercio que sus homólogos metálicos, lo que reduce el peso total de la aeronave. Carcasas de componentes electrónicos de satélites mecanizadas en PEI resistencia a las radiaciones, protegiendo los circuitos internos de las radiación espacial. Además, los componentes de plástico para el interior de los aviones (por ejemplo, los reposabrazos de los asientos o las cubiertas de los paneles de instrumentos) cumplen las normas de seguridad aeronáutica (como la ignifugación) y mejoran la experiencia de los pasajeros gracias a las siguientes ventajas Fresado CNC y pintura de superficie.

Para la industria electrónica

Los componentes electrónicos suelen presentar estructuras pequeñas de alta precisión que requieren aislamiento y resistencia a la temperatura. Mecanizado CNC de plásticos permite una producción eficaz y precisa. Por ejemplo:

Carcasas de fresadoras mecanizadas a partir de ABS cuentan con rejillas de refrigeración fresadas mediante CNC y rebajes de interfaz para una alineación precisa con las placas de circuitos internas; Conectores mecanizados de PBT + fibra de vidrio ofrecen resistencia a altas temperaturas (150°C) y aislamiento, lo que permite una transmisión estable de la señal dentro de los dispositivos electrónicos; las cubiertas transparentes de las pantallas LED mecanizadas a partir de PMMA Además, los componentes de soporte interno y los espaciadores (p. ej., mecanizados a partir de acero inoxidable) se fabrican de forma que se garantice un rendimiento óptimo de la pantalla. POM) mantienen tolerancias dimensionales de ±0,01 mm, lo que garantiza un montaje compacto sin aflojamientos.

Aplicaciones médicas

El sector médico impone estrictos requisitos de biocompatibilidad, resistencia a la esterilización y precisión de las piezas. El mecanizado CNC de plásticos (especialmente el mecanizado en 5 ejes) es uno de los procesos fundamentales. Por ejemplo: - Los cabezales de agarre de instrumentos quirúrgicos mínimamente invasivos mecanizados a partir de PEEK cumplen las normas de biocompatibilidad ISO 10993, resisten la esterilización a alta temperatura y alta presión (134 °C) y alcanzan una precisión de ±0,005 mm, lo que garantiza un agarre preciso de los tejidos durante la cirugía; Paneles transparentes para monitores médicos mecanizados a partir de PEEK. PC resisten la desinfección con alcohol al tiempo que ofrecen una elevada transmitancia luminosa, lo que facilita el control de los datos por parte del personal médico. Juntas de jeringa mecanizadas a partir de Teflón presentan bajos coeficientes de fricción y resistencia a la corrosión química, lo que evita la contaminación por medicamentos. Además, los componentes protésicos (por ejemplo, los conectores de articulaciones mecanizados a partir de Nylon) conseguir un ajuste personalizado mediante Mecanizado CNCmejorando la comodidad del paciente.

Industria del automóvil

Los componentes de automoción requieren resistencia a la intemperie, resistencia a las vibracionesy ligereza. El mecanizado CNC de plásticos satisface tanto las demandas de producción en serie como las de personalización. Por ejemplo, los paneles del salpicadero mecanizados en ABS se someten a un cepillado superficial para mejorar la textura y soportan temperaturas de -40°C a 80°C, adaptándose a diversos climas. Los engranajes de las cerraduras de las puertas mecanizados en POM ofrecen una resistencia superior al desgaste, garantizando una durabilidad a largo plazo. Los revestimientos de parachoques mecanizados en PP ofrecen una gran resistencia y ligereza para absorber la energía de las colisiones. Además, los componentes del alojamiento de la batería para vehículos de nueva energía (por ejemplo, PC + fibra de vidrio) proporcionan aislamiento y resistencia a altas temperaturas para salvaguardar la seguridad de la batería. Pomos de ajuste de la ventilación del aire acondicionado torneados por CNC (por ejemplo, Nylon) consiguen un control preciso del diámetro para un funcionamiento suave.

Sector de las nuevas energías

Los componentes para las nuevas aplicaciones energéticas (por ejemplo, fotovoltaica, eólica, almacenamiento de energía) requieren resistencia a la intemperie, aislamiento y resistencia química. Mecanizado CNC de plásticos ofrece soluciones estables y fiables. Por ejemplo:

Carcasas de inversores fotovoltaicos de HDPE soportar Radiación UV y la erosión de la lluvia, protegiendo los circuitos internos durante el funcionamiento prolongado en exteriores; las capas aislantes mecanizadas en PVC para cables de aerogeneradores ofrecen un aislamiento superior y resistencia a bajas temperaturas (capacidad operativa a -30 °C), adaptándose a los duros entornos de la energía eólica; las bandejas de baterías de almacenamiento de energía mecanizadas en PP son ligeras y resistentes a los productos químicos, evitando las fugas de electrolitos. Además, las carcasas de plástico para las nuevas estaciones de carga de vehículos energéticos (por ejemplo, fabricadas en ABS + retardante de llama) presentan resistencia a las llamas y a los impactos, lo que garantiza la seguridad de la carga.

Contactar con Weldo

Para necesidades de procesamiento CNC de plásticos (p. ej., piezas personalizadas, producción por lotes) o para explorar casos de aplicación industrial (p. ej., fabricación de piezas PEEK médicas, componentes estructurales de plástico aeroespaciales), póngase en contacto con el Weldo equipo vía:

Correo electrónico oficial: Envíe su solicitud a cg@weldomachining.com. Nuestro personal le responderá en menos de 12 horas con soluciones a medida y presupuestos.

Visita in situ: Visita a la base de producción de Weldo (Dirección: No. 109 Baxin Road, Distrito de Wanjiang, Ciudad de Dongguan, Provincia de Guangdong) para inspeccionar nuestros Mecanizado CNC centro.

Mencione "CNC Plastic Machining Inquiry" cuando se ponga en contacto con nosotros para recibir un ejemplar gratuito del Weldo Mecanizado CNC de plásticos Manual de casos prácticos (con más de 100 ejemplos reales de los sectores aeroespacial, médico, electrónico y otros, en los que se detalla la selección de materiales, los procesos de mecanizado y el análisis de costes).

Directrices para el mecanizado CNC de plásticos FAQ

1. ¿Qué precisión de tolerancia puede alcanzar el mecanizado CNC de plásticos?

La precisión de la tolerancia varía según el material y la configuración de la máquina:

- Las máquinas estándar de 3 ejes que mecanizan ABS, PC, etc., pueden alcanzar tolerancias de ±0,01 mm.

- Las máquinas de alta precisión de 5 ejes que mecanizan PEEK, PMMA, etc., pueden alcanzar tolerancias tan bajas como ±0,005 mm.

- Para requisitos de mayor precisión (por ejemplo, ±0,002 mm), son necesarias herramientas de corte personalizadas y entornos de mecanizado con temperatura controlada.

Los requisitos específicos pueden discutirse con el equipo técnico de Weldo en función de las especificaciones de las piezas.

2. Para la producción de lotes pequeños (por ejemplo, 50 piezas), ¿debo elegir el mecanizado de plástico CNC o el moldeo por inyección?

Dar prioridad al mecanizado CNC de plásticos. El moldeo por inyección requiere utillaje (que suele costar decenas de miles de RMB con un plazo de entrega de 2-4 semanas), por lo que los costes de utillaje son desproporcionadamente altos para lotes pequeños.

El mecanizado CNC elimina los requisitos de utillaje, produciendo 50 piezas en sólo 3-5 días a 1/3 o 1/2 del coste del moldeo por inyección. También permite realizar ajustes inmediatos en el diseño (por ejemplo, cambios en las dimensiones de las piezas), por lo que resulta ideal para prototipos de I+D y necesidades personalizadas de lotes pequeños.

3. ¿Por qué se deforman las piezas de plástico tras el mecanizado? ¿Cómo resolverlo?

Causas comunes y soluciones:

① Absorción de humedad del material (por ejemplo, Nylon, ABS): Coloque el material en un horno de secado (80-100°C, 4-6 horas) antes del mecanizado para eliminar la humedad.

② Temperatura de corte excesiva (por ejemplo, mecanizado de PC, PEEK): Reducir la velocidad del husillo, aumentar el caudal de refrigerante para enfriar la herramienta y la pieza.

③ Sujeción incorrecta de la pieza (por ejemplo, PE, PP): Utilice sujeción multipunto (3+ puntos fijos) o ventosas de vacío para evitar desplazamientos y deformaciones durante el mecanizado.

4. ¿Afectan los tratamientos superficiales (por ejemplo, galvanoplastia, impresión por transferencia de agua) a las tolerancias dimensionales de las piezas?

Se producen efectos menores que requieren una autorización previa. Por ejemplo:

- Las capas electrodepositadas suelen medir entre 5 y 20μm de grosor; reduzca las dimensiones de la pieza entre 5 y 20μm durante el mecanizado para garantizar el cumplimiento del tamaño final tras el revestimiento.

- Los revestimientos de impresión por transferencia de agua tienen un grosor aproximado de 10-15μm.

Para piezas con tolerancias estrictas (por ejemplo, ±0,01 mm), las dimensiones deben ajustarse durante el mecanizado o debe seleccionarse un tratamiento de superficie con un impacto dimensional mínimo (por ejemplo, granallado, que tiene un efecto dimensional insignificante).

Se pueden determinar concesiones específicas en consulta con el equipo de tratamiento de superficies de Weldo en función del tipo de proceso.