ステンレス鋼のCNC加工

概要

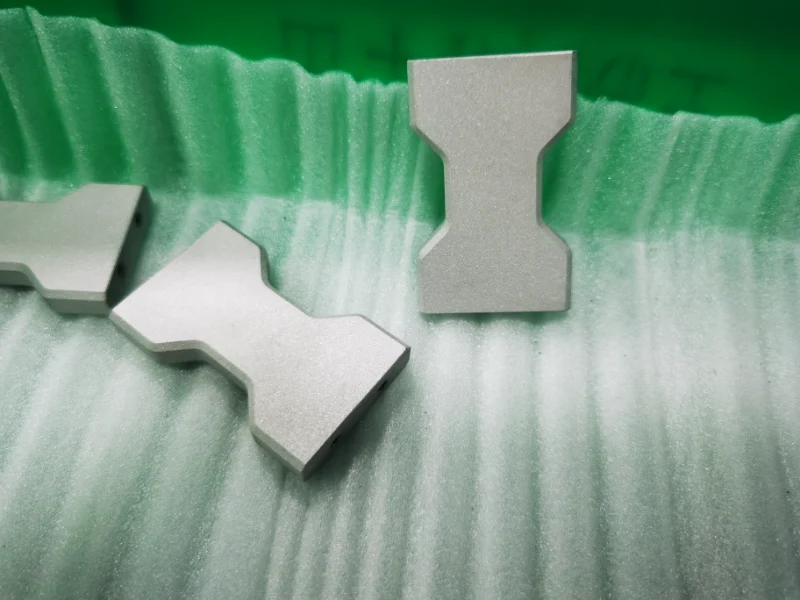

カスタムCNC加工ステンレス鋼のための競争力のある価格を取得します。高水準のプロトタイプおよび標準的な生産ランの部品のための他のタイプのアルミニウム材料そして付加的な表面の仕上げプロセスのための広範囲に渡る引用語句を受け取りなさい。

公差:0.002インチまで

MOQ:プロトタイプから小ロット(量産)まで

価格:10~500 USD/PCs

納期:1~7日

表面仕上げ:機械研磨、ブラシ/サテン仕上げ、サンドブラスト/ビーズブラスト、不動態化、電解研磨、PVD、ニッケル/クロムメッキ

ステンレス鋼のCNC加工とは?

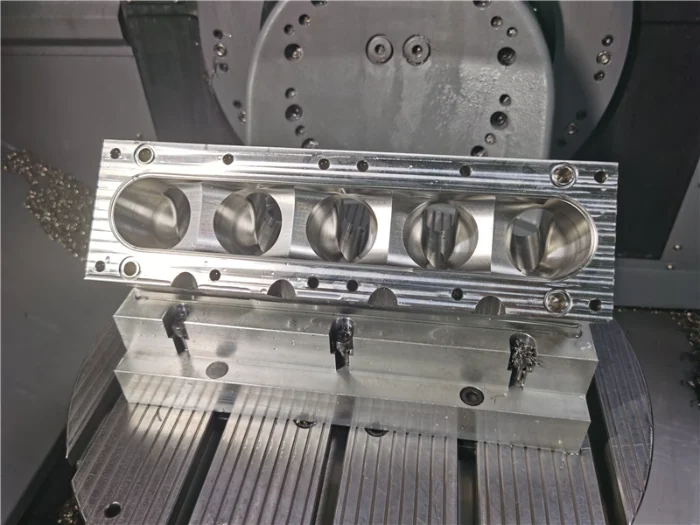

ステンレス鋼CNC加工 は、あらかじめプログラムされたコンピューター制御を使用して、ステンレス鋼材を高精度でフライス加工、旋盤加工、切断、穴あけ加工する自動化プロセスであり、正確なサイズと形状の要件を満たす部品や製品を製造する。

ステンレス鋼の CNC 機械化のための主要なタイプ

304ステンレス鋼

特徴最も一般的に使用されるオーステナイト系ステンレス鋼として、優れた耐食性、耐熱性、成形性を有し、溶接や加工が容易である。

アプリケーション厨房機器、化学容器、医療機器部品など、食品加工、化学、医療分野で広く使用されている。

引張強さ、降伏 (MPa):215

せん断弾性率 (GPa) :77

破断伸度(%) :70

硬度(ブリネル) :123

密度 (g/cm^3) :8

316ステンレス鋼

特徴304ステンレス鋼にモリブデンを添加すると、良好な高温性能を維持しながら、耐食性、特に塩化物イオン腐食に対する耐食性が大幅に向上する。

アプリケーション海水処理装置、化学反応器、医療機器など、海洋環境、化学処理、医薬品などの過酷な環境にある装置や部品に適しています。

引張強さ、降伏 (MPa):205

せん断弾性率 (GPa) :74

破断伸度(%) :40

硬度(ブリネル) :187

密度 (g/cm^3) :8.03

416ステンレス鋼

特徴 :被削性を向上させるために硫黄を添加したマルテンサイト系ステンレス鋼で、高い強度と硬度を持ち、耐食性にも優れている。

アプリケーション :ポンプボディ、バルブ、自動車トランスミッション部品など、高い強度と良好な切削性を必要とする機械部品の製造に適している。

引張強さ、降伏 (MPa):275

せん断弾性率 (GPa) :83

破断伸度(%) :30

硬度(ブリネル) :156

密度 (g/cm^3) :7.8

420 ステンレス鋼

特徴 マルテンサイト系ステンレス鋼で、高い硬度と耐摩耗性を有する。熱処理により機械的性質を調整でき、様々な要求に対応できる。

アプリケーション: 切削工具、金型、手術器具、その他高硬度と耐摩耗性を必要とする部品の製造に適している。

引張強さ、降伏 (MPa):345

せん断弾性率 (GPa) :80.7

破断伸度(%) :25

硬度(ブリネル) :198

密度 (g/cm^3) :7.8

303ステンレス鋼

特徴硫黄は、基本的な耐食性を維持しつつ、被削性と加工性を向上させるために添加される。

アプリケーション:ナット、ボルト、シャフト、自動機器用部品など、頻繁に機械加工を必要とし、極端に高い耐食性が要求されない部品の製造に適している。

引張強さ、降伏 (MPa):240

せん断弾性率 (GPa) :77.2

破断伸度(%) :50

硬度(ブリネル) :160

密度 (g/cm^3) :8

2205二相ステンレス鋼

特徴 :オーステナイト系ステンレス鋼とフェライト系ステンレス鋼の長所を併せ持ち、優れた耐食性、高強度、良好な溶接性を有し、コストパフォーマンスにも優れている。

アプリケーション :石油、ガス、化学などの産業において、パイプ、バルブ、ポンプ本体など、高ストレス、高腐食環境にある機器や部品に適しています。

引張強さ、降伏 (MPa):620~900

せん断弾性率 (GPa) :220

破断伸度(%) :27

硬度(ブリネル) :300

密度 (g/cm^3) :7.8

410ステンレス鋼

特徴 クロムを含有するマルテンサイト系ステンレス鋼は、高い硬度と強度、優れた耐摩耗性、若干の耐食性を有する。熱処理が可能で、磁性を持ち、ニッケル含有量は少ない。

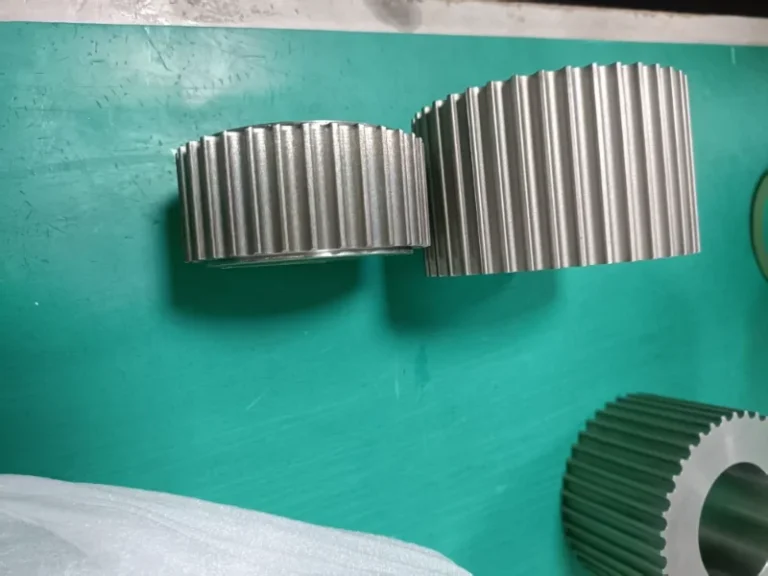

申し込み :ナイフや食器の製造、機械部品加工、一部の医療機器製造、石油化学工業における耐候性部品の製造などに広く使用されている。(ベアリング、ギア、ポンプシャフト、バルブ部品、メス、パイプ、ファスナー)

引張強さ、降伏 (MPa):310

せん断弾性率 (GPa) :73

破断伸度(%) :25

硬度(ブリネル) :148

密度 (g/cm^3) :7.8

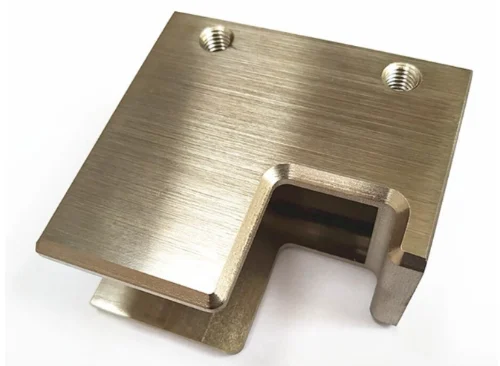

表面仕上げ CNC加工部品用

削り出し仕上げ

工作機械で加工された試作品には、工具で加工された痕跡が残っている。

陽極酸化処理

アルマイト処理は金属の耐食性と耐摩耗性を高め、金属に適した着色やコーティングを可能にする。

ポーランド語

金属、セラミック、プラスチック、PMMAなどの素材に適しています。

サンドブラスト

サンドブラストでは、研磨材を高圧で、または機械的にワークピースに噴射して、クリーンで粗くマットな仕上げを実現します。

ブラッシュ仕上げ

ブラッシュ仕上げにより、金属表面にテクスチャー模様を作り出し、美的魅力を高めます。アルミニウム、銅、ステンレス、その他の素材に適しています。

パウダーコーティング

パウダーコーティングは、静電接着によってワークピースの表面に塗布され、高温で硬化して緻密な皮膜を形成し、金属やプラスチック表面の耐食性を高める。

電気メッキ仕上げ

金属メッキは、耐食性と耐摩耗性を高めるために、電解プロセスを通じて材料表面に析出される。この技術は、金属や特定のプラスチックに適しています。

ブラック・オキシダイズ

黒色酸化皮膜は化学酸化によって金属表面に形成され、低コスト、シンプルなプロセス、光の反射の低減を実現する。

熱処理

加熱によって金属材料の内部組織を変化させ、硬度、強度、靭性、耐摩耗性を向上させる。

アロジン

化学変化により表面に保護皮膜を形成し、耐食性、密着性を向上させる。導電性に優れ、環境に優しい。

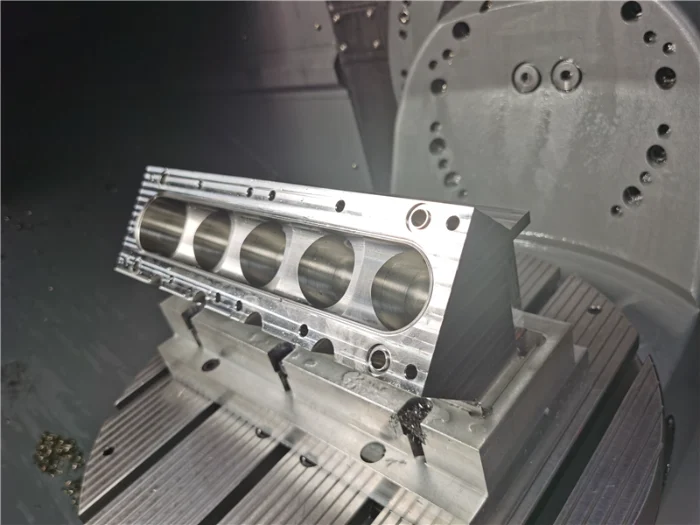

ステンレス鋼のCNC加工のガイドライン:

材料検査 :ステンレス鋼の組成は、分光計を使用して分析されます。304系ステンレス鋼の場合、Cr≥16%とNi≥8%を確認し、材料レポートを作成する。

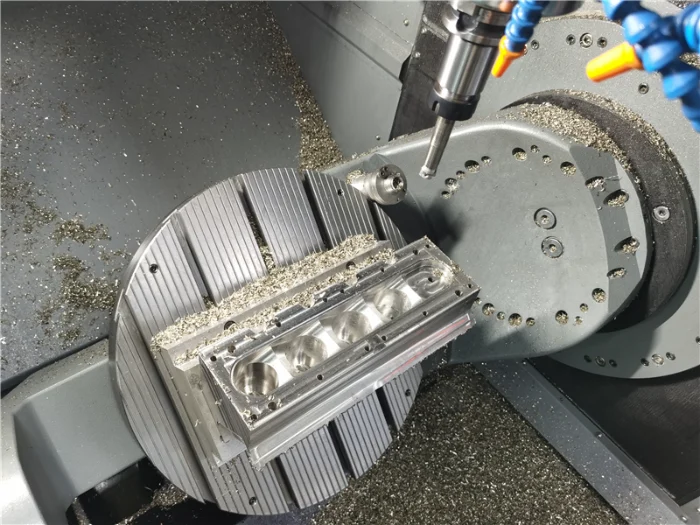

プロセス・プランニング :3次元モデル(STEP/IGS)に沿って工程を細分化し、高速加工(HSC)を優先し、切削速度は100~300m/min。

ツール選択 :超硬TiAlNコーティング工具、送り速度0.1~0.3mm/r、切り込み0.5~2mm。PCD工具は316Lなどの難削材に使用される。

主な管理ポイント :粗加工後、200℃で2時間の低温エージングを行い、内部応力を緩和し変形を防止する。

切削パラメータ :304ステンレス鋼のフライス加工, VC = 150 m/min, f = 0.15 mm/z, ap = 1.5 mm, オイルミスト潤滑および冷却.

第一条検査 :各バッチの最初の製品はCMMで寸法検査され、PPAP文書が作成される。

検査頻度 :バッチ生産された50個から無作為に3個が選ばれ、重要な寸法はレーザー直径計を使ってオンラインでモニターされる。

記録要件 :加工パラメータの完全な記録(切削速度、送り速度、工具寿命)を少なくとも3年間維持しなければならない。

ステンレス鋼の CNC の機械化の機能:

最大寸法 :1500mm×800mm×600mm

最小加工寸法 :5mm×5mm×0.5mm

最大加工長 :3000mm

直径範囲 φ3mm-φ500mm

測位精度 :X/Y/Z軸位置決め精度±0.005mm、繰り返し精度±0.003mm

リニア寸法公差 :IT5等級まで(±0.013mm/300mm)

角度公差 : ±5″

表面品質 :鏡面仕上げRa≤0.2μm、精密研削Ra≤0.4μm、通常のフライス加工Ra≤1.6μm

幾何公差 :平坦度≤0.01mm/1000mm、円筒度≤0.005mm、垂直度≤0.008mm/300mm

ステンレスケースをCNC加工

ステンレス鋼の CNC 機械化の利点

高精度加工 :プログラム制御によりミクロンレベルの精度(±0.01mm以内)を実現し、航空宇宙、医療、その他の産業における厳しい公差要件を満たす。

複雑な構造のワンステップ成形 :深いキャビティや不規則な曲面の多軸リンク(例えば5軸)加工は、組立誤差を減らし、部品全体の性能を向上させます。

材料利用の最適化 :精密ネスティングと高速切断の組み合わせにより、316Lなどの貴重なステンレス鋼の無駄を削減し、単価を抑制します。

制御可能な表面品質 :高速切削と精密工具の組み合わせにより、直接Ra0.8以下の仕上げ面精度を実現し、その後の研磨工程を削減。

自動化された効率的な生産 24時間連続稼動、バッチ生産効率は通常の工作機械の3~5倍で、大量注文に適している。

高いプロセス柔軟性 :金型を変更することなく、プログラムの修正だけで加工する部品を切り替えることができ、生産前の準備時間を短縮できる。

CNC加工ステンレス鋼のアプリケーション

航空宇宙:耐高温性(例:310Sは1900°Fに耐える)と耐食性を利用したエンジンタービンブレード、構造部品、油圧システム部品の加工。

医療機器:外科用インプラント(膝関節、股関節)、生検チューブ、ブレードホルダーを製造。

自動車産業:高精度トランスミッション部品(シャフト、ギア)、燃料システム部品、耐摩耗性と美観のバランスを考慮した装飾部品を生産。

食品加工機器:304/304Lステンレス鋼の耐食性と洗浄のしやすさの要件を満たす、バルブ、ポンプ本体、配管継手の加工。

マリンエンジニアリング:二相ステンレス鋼316Lの耐海水腐食性を利用して、船舶部品や海上プラットフォーム機器を製造。

化学および石油産業:強酸、強アルカリ、高温高圧などの過酷な使用条件に適応するポンプ、バルブ、配管継手、リアクター部品を製造。

ステンレス鋼のCNC加工に関するFAQ

ステンレス鋼CNC加工における工具の急速な摩耗を防ぐには?

耐摩耗性を向上させるため、超硬工具(YG6、YG8など)またはコーティング工具(TiAlNコーティング)を使用する。

切削速度を下げて(100~200 m/minを推奨)、熱の蓄積を抑える。

ドライカットを避けるため、十分な潤滑と冷却のためにクーラントを使用してください。

ステンレス鋼加工時のビルトアップエッジ問題を解決するには?

切削抵抗を減らすため、すくい角10°~20°、逃げ角5°~8°の鋭利な工具を使用する。

送り速度を上げて(0.15~0.3mm/r)、切り屑の破砕を促進する。

切り屑と工具の摩擦を減らすために、登りフライスを使用する。

ステンレス鋼加工後の部品の変形を制御するには?

粗加工後に低温時効処理(200℃×2hなど)を行い、内部応力を除去する。

切り込み深さ(0.5~2mm)をコントロールし、過度の片切れを避ける。

応力分布のバランスをとるために、対称加工または複数の反転工程を採用する。

ステンレス鋼CNC加工の表面粗さが規格に適合しない場合は?

定期的に工具を交換し、鋭い切れ刃(表面粗さ≤Ra0.4)を確保してください。

切削パラメーターを最適化する:VC=150m/min、f=0.15mm/z、ap=1.5mm。

オイルミスト潤滑や高圧クーラントを使用すると、切り屑の排出性が向上する。

ステンレス鋼と普通鋼のCNC加工の主な違いは何ですか?

材料特性:ステンレス鋼は硬度が高く(HRC≥25)、靭性が高いが、熱伝導率が低い(炭素鋼の1/3程度)。

加工上の課題加工硬化(切削領域で30%~50%の硬度上昇)しやすく、工具摩耗が早く、表面に傷がつきやすい。

プロセス要件:より低い切削速度、より十分な冷却、より精密な工具、熱変形の制御が必要。